方案详情文

智能文字提取功能测试中

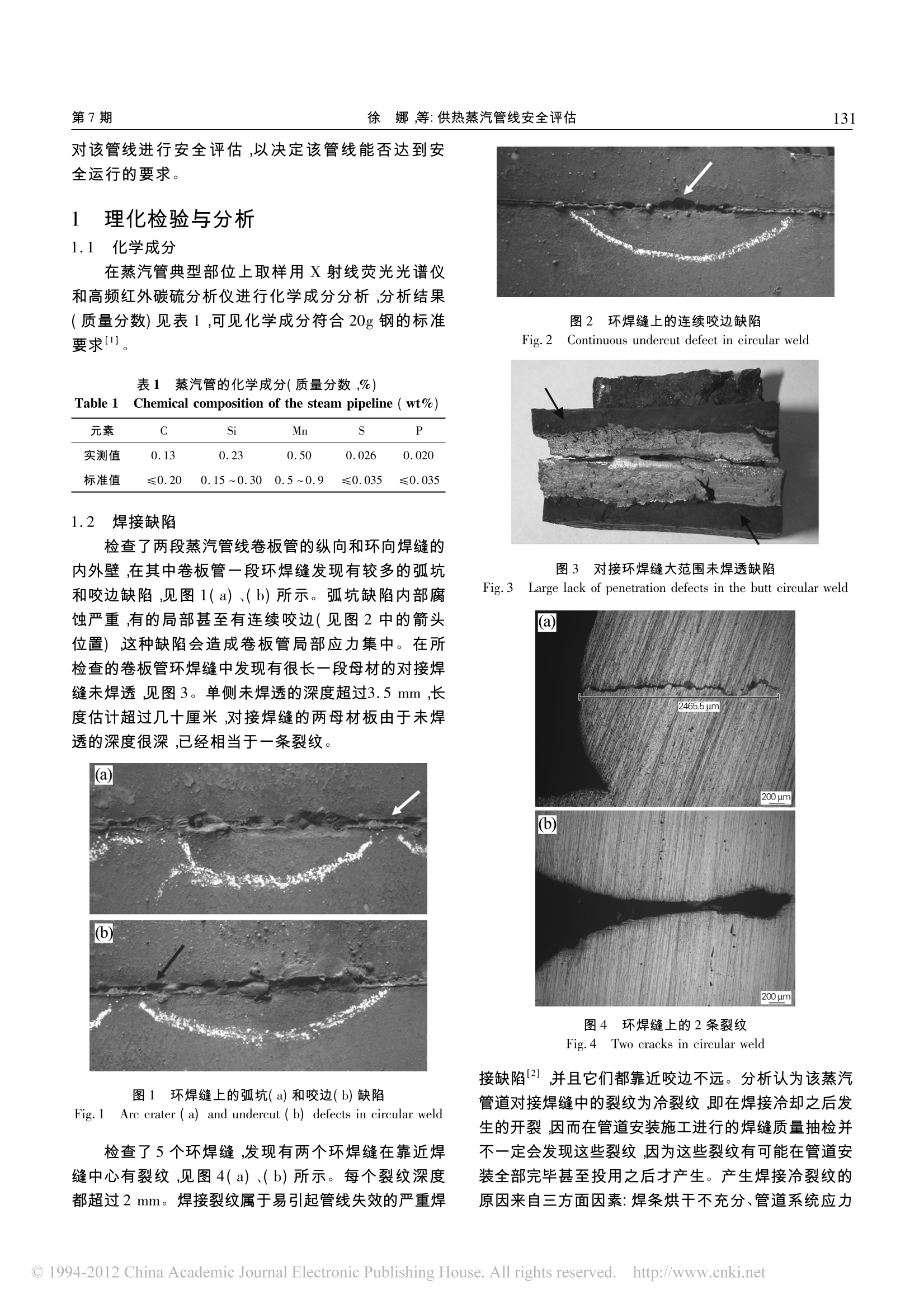

全属热康HEAT TREATMENT OF METALSVol.37 No.7July 2012第37卷 第7期2012年 7月 131徐 娜,等:供热蒸汽管线安全评估第7期 供热蒸汽管线安全评估 徐 娜,时军波,李永德,吴晓峰,郭卫民,臧启山? (1.山东省科学院山东省分析测试中心山东省材料失效与安全评估工程技术中心,山东济南 250014:2.中国科学院金属研究所,辽宁沈阳 110016) 摘:采用化学成分分析、宏观检验、能谱分析、金相检验和力学性能测试等方法对某热电厂蒸汽管进行了检测和分析。结果表明:涉及管线安全运行的关键部位焊缝存在弧坑、咬边、未焊透、夹渣和裂纹等严重的焊接缺陷,加上长期腐蚀,使该蒸汽管线卷板管存在重大安全隐患,继续使用可能造成局部泄漏。建议在探伤的基础上更换有严重焊缝缺陷的卷板管或停止使用该蒸汽管线卷管。 关键词:蒸汽管线;焊接缺陷;金相检验;安全评估 中图分类号: TG157 文献标志码:B 文章编号:0254-6051(2012) 07-0130-05 Safety assessment of steam heating pipeline XU Na,SHI Junbo ,LI Yongde ,WU Xiaofeng ,GUO Weimin ,ZANG Qishan’ (1. Shandong Engineering Technology Center for Material Failure Analysis and Safety Assessment, Shandong Analysis andTest Center, Shandong Academy of Sciences, Jinan Shandong 250014, China; 2. Institute of Metal Research CAS,Shenyang Liaoning 110016, China) Abstract: By means of chemical analysis, macroscopic inspection, EDS analysis, metallurgical examination as well as mechanical propertytest, safety assessment was conducted for the steam pipelines in a heat-supply networks. The results show that at some weld joints of thepipelines there are a lot of defects, such as crater, undercut, lack of penetration, slag inclusion and cracks etc. In addition, there areserious corrosion somewhere undetectable in these long time unused pipelines that also causes potential danger for safety use of thesepipelines. Local leakage may happen if the pipelines are used again. Replacing the pipelines with serious weld defects or stopping the use issuggested on the basis of inspection. ( 收稿日期:2012-02-07 ) ( 基金项目:山东省科学院科技发展基金项目(科基合字(2011)第4号) ) ( 作者简介:徐娜(1979一),女,山东潍坊人,助理研究员,硕士,主要从事材料微分析、金相分析及材料失效分析工作。联系电话:0531- 82605313,E-mail: xnlfw@ 126. com ) 造过程控制钢中碳化物的大小形态和分布就显得尤为关键。建议钢厂应提高钢材冶炼技术,应掌握适当的出钢温度,加快钢锭的结晶速度,以降低碳和合金元素的偏析。随着碳化物带状的减少或消除,淬火后钢的硬度均匀性、淬透层深度、弯曲强度、接触疲劳强度与耐磨性均会提高。 2)加强锻造过程,改善碳化物的不均匀分布形态。 3)在轧辊机加工时,对定位螺纹孔底部退刀槽适当增加圆角过渡,避免粗刀痕,以减少应力集中。 4)轧辊真空热处理后的硬度为48~52 HRC,符合图纸技术要求;显微组织为热作模具钢标准图谱的3~4级,为正常热处理组织。 轧辊生产厂家依据上述结论从模具原材料采购和 某热电厂蒸汽管线为卷板管,材质为20g钢,规格为600 mm ×8mm。 管道设计压力和温度分别为0.8MPa 和260℃。该蒸汽管线于1991年前后投入使用,2009年停用,已运行18年。由于工作需要准备重新启用该蒸汽管线,因此,该电厂委托我方机加工等方面采取措施改进后,模具原材料碳化物颗粒细小,均匀,未发现明显的带状碳化物偏析;轧辊定位螺纹孔底部退刀槽圆角过渡,提高了加工精度,减小了应力集中,目前轧辊未再出现早期失效,单次轧制量稳定在200t以上。 ( 参考文献: ) ( []赵昌盛.模具材料及热处理手册[M].北京:机械工业出版社, 2008:378. ) ( [2]典型零件的热处理.热处理手册:第二卷[M].北京:机械工业出 版社,2001:355. ) ( 3]崔 .钢铁材料及有色金属材料[M].北京:机械工业出版社, 1982:25-26,109,204. ) ( [4]李 娟,张太超,王军. 9Cr2钢镁球轧辊断裂原因分析[.金属 热处理,2010,36(10):98-100. ) 对该管线进行安全评估,以决定该管线能否达到安全运行的要求。 1 理化检验与分析 1.1 化学成分 在蒸汽管典型部位上取样用X射线荧光光谱仪和高频红外碳硫分析仪进行化学成分分析,分析结果(质量分数)见表1,可见化学成分符合20g钢的标准要求。 表1 蒸汽管的化学成分(质量分数,%) Table 1 Chemical composition of the steam pipeline (wt%) 元素 C Si Mn S P 实测值 0.13 0.23 0.50 0.026 0.020 标准值 ≤0.20 0.15~0.30 0.5~0.9 ≤0.035 ≤0.035 1.2 焊接缺陷 检查了两段蒸汽管线卷板管的纵向和环向焊缝的内外壁,在其中卷板管一段环焊缝发现有较多的弧坑和咬边缺陷,见图1(a)、(b)所示。弧坑缺陷内部腐蚀严重,有的局部甚至有连续咬边(见图2中的箭头位置),这种缺陷会造成卷板管局部应力集中。在所检查的卷板管环焊缝中发现有很长一段母材的对接焊缝未焊透,见图3。单侧未焊透的深度超过3.5 mm,长度估计超过几十厘米,对接焊缝的两母材板由于未焊透的深度很深,已经相当于一条裂纹。 图1 环焊缝上的弧坑(a)和咬边(b)缺陷 Fig. 1 Arc crater (a) and undercut (b) defects in circular weld 检查了5个环焊缝,发现有两个环焊缝在靠近焊缝中心有裂纹,见图4(a)、(b)所示。每个裂纹深度都超过2mm。焊接裂纹属于易引起管线失效的严重焊 图2环焊缝上的连续咬边缺陷 Fig.2 Continuous undercut defect in circular weld 图3 对接环焊缝大范围未焊透缺陷 Fig.3 Large lack of penetration defects in the butt circular weld 图4 环焊缝上的2条裂纹 Fig. 4 Two cracks in circular weld 接缺陷,并且它们都靠近咬边不远。分析认为该蒸汽管道对接焊缝中的裂纹为冷裂纹,即在焊接冷却之后发生的开裂,因而在管道安装施工进行的焊缝质量抽检并不一定会发现这些裂纹,因为这些裂纹有可能在管道安装全部完毕甚至投用之后才产生。产生焊接冷裂纹的原因来自三方面因素:焊条烘干不充分、管道系统应力 过大、焊缝根部未焊透和错边缺陷引起过大的应力集中。这些裂纹沿热影响区扩展后转向焊缝内部在与最大拉应力垂直方向向管外壁扩展。图4(b)所示管道焊缝裂纹形貌照片清楚地说明,这些裂纹均始发于焊缝根部未焊透处,这些根部均较尖锐、应力集中大。 在所检查的焊缝的中心部位,多个焊缝发现或大或小的夹渣,其中有的长度超过3mm,宽度超过1 mm。图5(a)、(b)分别是卷板管纵焊缝和环焊缝较大的夹渣金相照片。图5(a)是所发现的最大的一个夹渣的头部,直径超过1 mm,其身部(尾部)在制备金相样品时被磨掉,长达2 mm;图5(b)的长度达到1.25 mm。使用EDS(能谱分析仪)对图5(a)夹渣的成分进行分析表明,主要由氧、铝、硅、锰、钛、镁等组成(见图6)。在应力的作用下,这些硬脆的氧化物夹渣,不容易变形,而会与基体分离形成空洞,造成应力集中。特别是像图5(b)所示的夹渣带有尖角,其应力集中系数很大,使局部应力增加到几倍甚至十多倍,而使焊缝开裂。这类大夹渣也是焊缝严重的安全隐患。 图5 焊缝内部的夹渣 (a)纵向焊缝;(b) 环焊缝 Fig. 5Slag inclusion in weld (a) longitudinal weld; (b) circular weld 更为严重的情况是有的焊缝中未焊透缺陷与焊缝的夹渣相连,形成厚度方向更长的缺陷,如图7(a)、(b)所示。其中图7(a)白箭头指示的是整个缺陷。图中下面白箭头所标注的是未焊透部分,上面白箭头所标注的是夹杂,黑箭头是分界面;图7(b)中下方的部分是未焊透的部分,黑箭头指示的是夹渣。图7 图6 环焊缝夹渣的能谱 Fig.6 Energy spectrum of a slag inclusion in circular weld 图7 环焊缝上与夹渣相连的未焊透缺陷(a)切断;(b)掰断 Fig.7 Lack of penetration defect connected toa slag in circular weld (a) cutting off; (b) snapping off (a)、(b)发亮的部分分别为切断和掰断的焊缝。 图7(b)的夹渣很像一个裂纹,但抛光后表明它仍然是一个长夹渣,它的身部在磨制后部分被抛掉,它的头部就是图5(a)所示的夹渣,从图8可看出,该夹渣 图8 图7(a)环焊缝缺陷的尺寸 Fig. 8 Defect size of circular weld in Fig. 7( a) 与未焊透部分相连形成厚度方向约为6.5 mm 的大缺陷,使其所在位置的壁厚包括焊缝的余高也只剩下2 mm左右。 最为严重的情况是有的焊缝的未焊透缺陷与焊接时不小心造成的弧坑相连形成几乎穿透壁厚的缺陷,图9(a)(b)、(c)给出了所检查到的卷板管一处环焊缝上未焊透缺陷与焊接弧坑相连的情况。其中图9(a),是从焊缝正面看到的弧坑,图9(b)是弧坑局部切开后的正面放大像,图9(c)是沿弧坑切开后在厚度方向看到的与未焊透缺陷(白箭头所示)相连的情况。 从腐蚀的颜色看,在弧坑位置,厚度所剩无几,有的地方已经穿透。 从弧坑的腐蚀程度看,该弧坑不是这次切开管子时造成的,表明该弧坑存在已久。这种情况当然十分少见,但一旦发生,问题十分严重。 综上所述,该蒸汽管线卷板管有的焊缝焊接缺陷严重。所检测的环向焊缝发现存在弧坑、咬边、未焊透、夹渣和裂纹等严重的焊接缺陷,有些部位这些缺陷还可能相互连接、交叉,产生叠加和交互作用。焊缝部位存在重大安全隐患。 图9 环焊缝上与弧坑相连的未焊透缺陷 (a)弧坑;(b)切开后的弧坑;(c)未焊透缺陷 Fig.9 Lack of penetration defect connected to the arc crater in circular weld (a) arc crater;(b) arc crater after spliting; (c) lack of penetration defect 1.3 组织 从母材部位取样,纵截面经磨制、抛光、腐蚀后在金相显微镜下观察,可见蒸汽管基体组织为铁素体+珠光体,珠光体区域中的碳化物开始分散,珠光体形态明显,组织有倾向性球化,球化级别为2级,见图10(a);有轻微的带状组织,带状组织级别为2级,组织劣化很轻,组织状况较好“,见图10(b)。 从焊接接头部位取样,经磨制、抛光、腐蚀后在金相显微镜下观察,可见蒸汽管焊缝组织为先共析铁素体呈针状、块状沿柱状晶分布,晶内为块状铁素体和少量珠光体,见图11(a);近熔合线处组织为珠光体及铁素体,有一硅酸盐夹渣,图左侧为焊缝组织,图右侧为热影响区过热区组织,见图11(b)。 1.4 夹杂 从母材部位取样,横截面经磨制、抛光后在金相显微镜下观察,可见蒸汽管横截面有比较多的条状C类(硅酸盐类)夹杂,评级为5级(C5)日,见图12。原始组织中出现条状夹杂物,会导致管材塑性下降,伸长率降低。轧制过程中夹杂物沿轧向延伸成条带状,对于横向拉伸试样,条带状夹杂物的长轴与拉伸方向垂直,对横向塑性影响更为显著. 图10 母材纵截面组织 (a)显微组织;(b)带状组织 Fig. 10 Microstructure on the longitudinalsection of base material (a) microstructure; (b) banded structure 图11 焊接接头的显微组织 (a)焊缝区;(b)热影响区 Fig.11 Microstructure of the welding joint(a) weld zone;(b) heat affected zone 图12 母材纵截面夹杂物 Fig. 12 Inclusion on the longitudinal section of base material 1.5 腐蚀层 蒸汽管外壁腐蚀层较厚,内壁腐蚀层较薄,总体上属于均匀腐蚀,见图13(a),经扫描电镜能谱分析,图13(a)中白箭头所指处的腐蚀层的主要成分为 Fe 和O,为 Fe 的氧化物,见图13(b)。 1.6 力学性能 在蒸汽管上取纵向板状试样进行力学性能检验,检验结果见表2。可以看出符合 GB 713—1997《锅炉用钢板》标准规定的技术要求。 2 结论及建议 1)虽然作为蒸汽管线的20g卷板管的化学成分 图13 横截面外侧均匀腐蚀形貌(a) 及能谱( b) Fig. 13 Uniform corrosion morphology (a) andenergy spectrum (b) outside of cross section 表2蒸汽管的力学性能 Table 2 Mechanical properties of the steam pipeline 项目 抗拉强度R/MPa 下屈服强度 RL/MPa 断后伸长率A/% 实测值 515 345 30 标准值 400~530 ≥245 ≥26 合格,显微组织良好,力学性能没有发生明显退化,但因其焊缝质量不好,涉及管线安全运行的关键部位焊缝存在弧坑、咬边、未焊透、夹渣和裂纹等严重的焊接缺陷,加上长期腐蚀的原因,使该蒸汽管线卷板管存在重大安全隐患,焊缝继续使用可能造成局部泄漏。 2)建议:在探伤的基础上更换有严重焊缝缺陷的卷板管或停止使用该蒸汽管线卷板管。 ( 参考文献: ) ( [1] GB 713—1997,锅炉用钢板 [S]. ) ( [2] William T Becker, Roch J Shipley . ASM Handbook Volume 1 1, Failur e Analys i s an d Preventi o n [M]. America: ASM H andbook Committee,2002:2796-2798. ) ( [3]屠 俊.直缝大口径蒸汽管道焊缝缺陷解剖及评估[.化工设备 与管道,2004,41(1):2 5 -28. ) ( [4] GB/T 13 2 99—1991,钢的显微组织评定方法[S]. ) ( [] GB/T 10561—2005,钢中非金属夹杂物含量的测定标准评级图显微检验法[S]. ) ( [6]范文静,孙维连,王会强,等. Q235B 钢管的断裂失效分析.金属 热处理,2010,35(7):7577. ) ◎China Academic Journal Electronic Publishing House. All rights reserved. http://www.cnki.net

关闭-

1/5

-

2/5

还剩3页未读,是否继续阅读?

继续免费阅读全文产品配置单

北京普瑞赛司仪器有限公司为您提供《供热蒸汽管线安全评估》,该方案主要用于建筑工程中null检测,参考标准《暂无》,《供热蒸汽管线安全评估》用到的仪器有研究级倒置式材料显微镜Axio Vert.A1、检验级体视显微镜 Stemi 305、研究级体视显微镜 Stemi 508、研究级智能全自动显微镜Axio Imager 2、研究级偏光显微镜Axio Scope A1 pol。

我要纠错

推荐专场

立体显微镜、体视显微镜

更多相关方案

咨询

咨询