方案详情文

智能文字提取功能测试中

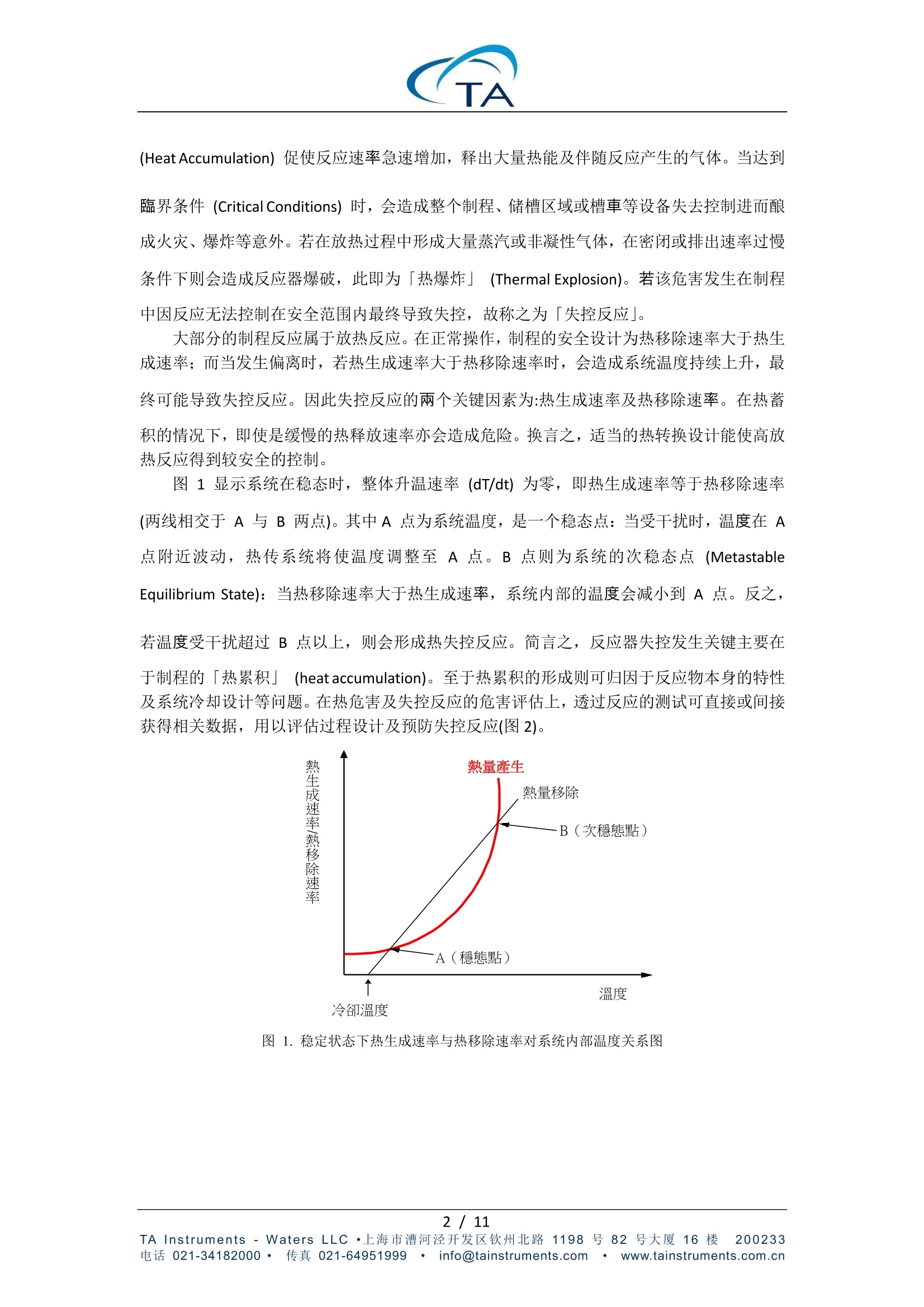

TACNANMC002V1 热分析技术研究失控反应 刘上豪-安徽理工大学,林明申, TA Instruments摘要 在经济快速发展进程,对化学品的生产及使用逐渐走向多样化、大量化、复杂化,化学品的性质也趋于复杂及高危害性。失控反应最终可能导致火灾、爆炸甚至外泄等安全议题,造成巨大的生命财产损失,因此也日益受到关注。国家十三五规划中也表明应提供安全生产的工作环境,建立良好之物质管理体系,有效推动灾害防范;充分知悉工作场所危害物质的特性及危害,并依各项安全规定工作,维持生产安全。本文与国际知名热分析厂家美国 TA仪器合作,浅谈在国际上及个人研究经验对热分析技术研究失控反应的案例介绍及心得。 关键词: 一、前言 在化学制程安全中,当化学物质于能量足够的条件下,产生放热反应导致温度上升可区分为两种模式::一种为随着热能的释出反应趋于和缓;另一种则会加速反应导致后续不可预期的危害发生,例如:失控反应 (Runaway reaction)。热失控反应导因于热分解反应或是不预期放热反应之失控行为,若物质处于高温环境便可能产生热分解反应,即使是微小的放热反应都可能衍变成危险的灾害事件。化学反应大部分趋向于放热反应,若热量无法有效排除,则会成为"热失控”危害的潜在因素。而反应制程中常因操作或设计不当造成的失控反应或火灾爆炸造成生命与财产的重大伤亡,特别是具反应性与热不安定性的化学反应,屡因操作失误而发生失控反应,酿成火灾、爆炸与外泄等灾害。 大型的化学工厂为了降低生产成本,以大规模的批次生产方式进行反应生产,须于厂内存放大量化学原物料。然而当工厂发生意外事故,将导致化学物质大量外泄,造成人员伤亡、财产设备的损失以及生态环境的破坏。例如:英国 Plixborough 事件、意大利 Seveso 事件、印度 Bhopal 事件以及国内812天津市滨海新区爆炸意外等重大的化学灾害案例,其主因除了人员操作问题外,更重要的是对于物质本质安全概念的缺乏。因此,本文主要藉由热分析技术探讨化学反应中本质安全之特性,进行危害与反应特性评估,以期能够预防或减轻化学工业潜在的不安全因素。 二、失控反应与热危害简介 热分解反应系单--反应物生成两种或更多生成物的放热反应 (Exothermic Reaction)。不稳定的化学物质在制造、储存、使用或运输过程中,除了物质本身的自发性分解反应外(Self-decomposition Reaction),亦可能受外在因素导致偏離正常范围,进而引发失控反应。若反应 过程释放出的热量使系统温度升高,又无法藉由冷却系统移除或降低时,将造成热蓄积 (Heat Accumulation) 促使反应速率急速增加,释出大量热能及伴随反应产生的气体。当达到臨界条件 (Critical Conditions) 时,会造成整个制程、储槽区域或槽車等设备失去控制进而酿成火灾、爆炸等意外。若在放热过程中形成大量蒸汽或非凝性气体,在密闭或排出速率过慢条件下则会造成反应器爆破,此即为「热爆炸」((Thermal Explosion)。若该危害发生在制程 中因反应无法控制在安全范围内最终导致失控,故称之为「失控反应」 大部分的制程反应属于放热反应。在正常操作,制程的安全设计为热移除速率大于热生成速率;而当发生偏离时,若热生成速率大于热移除速率时,会造成系统温度持续上升,最终可能导致失控反应。因此失控反应的兩个关键因素为:热生成速率及热移除速率。在热蓄积的情况下,即使是缓慢的热释放速率亦会造成危险。换言之,适当的热转换设计能使高放热反应得到较安全的控制。 图1显示系统在稳态时,整体升温速率 (dT/dt) 为零,即热生成速率等于热移除速率(两线相交于A与B两点)。其中A点为系统温度,是一个稳态点:当受干扰时,温度在A点附近波动,热传系统将使温度调整至A点。B点则为系统的次稳态点(MetastableEquilibrium State)::当热移除速率大于热生成速率,系统内部的温度会减小到A点。反之,若温度受干扰超过B点以上,则会形成热失控反应。简言之,反应器失控发生关键主要在于制程的「热累积」 (heat accumulation)。至于热累积的形成则可归因于反应物本身的特性及系统冷却设计等问题。在热危害及失控反应的危害评估上,透过反应的测试可直接或间接 获得相关数据,用以评估过程设计及预防失控反应(图2)。 图1.稳定状态下热生成速率与热移除速率对系统内部温度关系图 图2.制程反应危害评估与安全设计流程图 三、热分析技术 目前国际普遍使用的热危害分析技术与设备,主要可分为五种:热分析技术 (DSC, DTA)、恒温热卡计技术 (TAMⅢII)、绝热卡计技术 (VSP2,ARC)、反应热卡计技术 (RC1, C80, TAM III)及紧急排放设计技术(VSP2,RSST)。利用实验测量制程条件下危害物质或未知物的热安定性、不兼容性、最低放热温度、后果危害分析等物质本质危害数据,建立危害特性数据,提供制程安全设计之依据。 3.1升温热危害分析 石化工业的生产制程中,上下游制程接触混合酸、碱性溶液、金属离子、铁锈等的不兼容性危害实为生产制程中常见问题。如果制程具有高放热量的热分解反应及生成大量气体的危害特性,一旦受到非预期因素导致制程偏离正常范围且热能无法及时排除,产生巨大热量积累或气体压力将造成整个反应制程失去控制,酿成损失惨重的巨灾。 微差扫描热卡计 (Differental Scanning Calorimeter, DSC)具备快速热危害扫描之特性,可 针对制程中不兼容性物的评估,避免不兼容性物质造成的失控反应危害。在石化工业中,常 见的异丙苯过氧化氢 (Cumene Hydroperoxide, CHP) 是经由异丙苯与空气接触或通入纯氧的氧化作用产生。据文献报导超过 94.5%的酚制程利用 CHP加酸生产酚及丙酮;在工业上CHP亦作为未饱和聚合树脂的修复剂、苯乙烯和丙烯单体聚合反应的起始剂,以及利用碱性制程生产架桥剂过氧化二寸丙苯 (Dicumyl Peroxide, DCP)的中间物。然而, CHP 受到酸碱催化剂的影响,反应机制与有机过氧化物 (Organic Peroxides) 自身热分解机制明显变化,反应行为由图中A点的正常温度提前至B点的较低温度甚至导致整体反应行为改变(图3);2003年9月26日,台湾地区彰化县彰滨工业区某化学工厂于碱性制程制造 DCP 时,高浓度的原物料88mass% CHP 添加碱性催化物45%氢氧化钠,由于设定温度70-80℃, 导致反应不兼容再加上无法有效控制温度及无紧急处理或排放设备,最终反应器发生热爆炸 造成厂区设备全毁。 -—CHP 80 mass% 图3.CHP 80 mass%与酸碱催化物混合之升温扫描热谱图 3.2绝热系统分析 工厂内除了要预防高温的危害外,因温度上升延伸的过压危害亦为制程安全的重要考虑。因此,可利用绝热卡计紧急排放处理仪 (Vent sizing package, VSP 2)侦测样品在制程或储运时不兼容性反应的热失控危害性,深入了解在绝热状态下最高温度、最大压力、绝热自加热速率、绝热压力上升速率等关系,以了解反应失控的严重度、发生机率及各种不兼容性物质的热危害比较,进一步评估可能的风险。图4为绝热失控反应条件下温度及压力的上升情形,A 点显示反应起始时间;反应经过加热-等待-搜寻 (Heat-Wait-Search) 的方式进行,当反应达B点时放热及升压速率剧烈,系统达到不可回复温度 (No Return Temperature,TNR), 即在极短时间内将达到最大放热速率及最高温度。图5显示失控反应温度对自升温及升压速率图,当失控反应达到 TNR 时可观见到温度及压力快速上升,其最大升压速率((dP/dt)max) 达到178,746 psig/min, 可能造成释压系统无法实时排放,导致反应容器过压、爆炸损坏。 ·Tem 图4.AMBN 98 mass% 于失控反应下温度及压力之绝热扫描热谱图 图 5.AMBN 98 mass% 自升温及升压速率之绝热扫描热谱图 3.3恒温卡计评估热危害技术 3.3.1恒温热危害分析 延续 DSC 升温模式之失控扫瞄,更进一步使用多通道微量热卡计 (Thermal ActivityMonitor III, TAM III) 来了解物质在恒温环境不兼容物的热失控行为,模拟其放热分解时间与热功率之关聯性。主要可模拟物质于长时间储存、运输等状态下,不同等温环境条件的热分解反应。 利用 TAM ⅢII 的绝佳恒温环境 (±0.01 oC), 检测样品自催化放热反应,模拟有机过氧化物在制程或储运过程中潜在热危害,得到最大反应速率时间(Time to Maximum Rate)、最大放热波峰值 (The Maximum Peak Power) 及放热量 (Heat of Reaction)等参量。相较 VSP2 及DSC 等仪器在升温试验中获得的热力学与动力学参数,更趋近于化学物质的真实性质,不仅可增加对非预期反应的了解更能防范于未然。各种物质的测试温度设定皆参考 DSC 的放热起始温度 (Onset Temperature) 作为 TAMⅢI实验设计依据,若温度过高会造成物质过热反应,太低则不容易观察放热现象。故选择适合该物质的分解温度,除了有较佳的反应曲线外亦可避免造成仪器损坏或时间浪费。 测试结果(图6)显示当 MEKPO (Methyl Ethyl Ketone Peroxide) 混合 H2S04 及 NaOH时,最大放热波峰由 0.013 W/g分别提升至 0.026 W/g及 0.061W/g较纯物质多2倍以上。其中 TMR由 28小时分别显著地缩短为0.32小时及0.12小时; MEKPO 放热曲线由平缓对称峰变成急速尖锐的放热峰并且大幅提前,说明添加不兼容物质时,会加强其危害性。 图7汇整了 AIBN (azobisisobutyronitrile) 于四种不同恒温条件下的热谱图。随着环境温度的提升 TMR大幅降低,由177小时 (60oC)分别缩短至29.5(70oC)、4.8(80oC) 及0.6小时 (90 oC), 且最大放热峰亦大幅增加;说明环境温度会直接影响物质反应速度及释出的热能。更近一步可使用多组恒温数据,藉由经验方程式计算热动力学数据,如活化能、频率因子及反应阶数等。 图6.MEKPO 50 mass% 与酸碱不兼容物质混合之恒温扫描热谱图 图 7. AIBN 98 mass% 于四种不同环境温度之恒温扫描热谱图 3.3.2恒温自催化反应分析 自催化反应系指化学反应所生成之产物为该反应之催化剂。典型的自催化反应是反应开始进行得很慢(称诱导期),随着起催化作用的产物积累反应速度迅速加快,随后当反应物浓度渐减时,反应速率开始降低,整体反应热谱图呈对称的平缓曲线。 藉由 TAMIII 所提供精确的恒温环境进行试验,针对自催化物质(以 CHP 为例)特性,观察在典型的自催化反应中,生成的产物造成反应加速及提前分解放热的情况,并用以评估 ( 电 话 0 21 - 3 4 182000· 传 真 0 21- 6 4951 9 99 · i n f o @tains t ruments.co m w w w.tain s tr u ments.com.c n ) 若进料分散器或搅拌器失效导致反应槽内搅拌不均,其产物大量累积并接触自催化物质造成自催化反应的发生。 图8为 CHP 主要反应分解途径,本研究针对较常见的产物 (AMS, Phenol,Acetone) 进行混合,重量比例分别为10:1,并于90oC恒温环境测试。由 CHP 与三种产物混合后的热谱图(图9),明显观察到当添加产物后, TMR 以及峰高均有显著的变化。尤其是添加 AMS后, TMR 由 56.3 hr豆短为 0.43 hr;而峰高则由 0.014W/g上升至 0.038W/g。整体而言,与产物混合后其放热行为已经产生变化,造成自催化反应放热峰大幅提前且更加尖锐,说明危害程度显著地增大。 图8.CHP 反应分解途径关系图 图9.CHP 80 mass% 自催化反应之恒温扫描热谱图 四、失控反应危害预防策略 由国内外失控反应的事故检讨中,总结出其原因与制程安全评估技术、安全设计不足、紧急应变能力与安全卫生管理执行状况有关。为了有效预防灾害事故,必须先了解发生原因由根本解决,才能确实避免灾害的发生。兹列出几项管理问题: 1制程反应危害评估及后果分析未执行: 厂内人员对热失控危害相关知识不足,因此未能有效的控制反应程序,若发生失控亦未能及时终止反应,导致严重后果。 2 反应器安全设计不足: 操作条件选择失当,致使工厂的应变时间不足,错失应变的时机点。另,反应器的紧急泄放装置设计不良、操作失灵或未装设此装置。以2001年台湾地区福国化工厂意外为例,该事故发生时安全装置并未发生功效,导致大量可燃性蒸汽外泄,造成蒸汽云爆炸的严重后果。 3未确实执行制程变更管理: 原物料供货商变更、新物料未进行分析检验、制程条件变更等等,未评估其影响以及应变措施。例如1974年英国傅立克斯镇 (Flixborough) 人纤工厂爆炸事故,反应器连接管线的设计由无经验的工程师负责,整个设计及施工粗糙草率,在氧化反应槽的連接管也未按正确口径安装管线,且未进行强度计算与耐压检验,最终导致30吨环己烷外泄形成可燃性蒸气 云而引发爆火灾爆炸。 4紧急应变能力不足: 未事先进行量化风险评估,无法了解危害后果及影响程度与范围。因此当严重失控时未能及时警告邻近单位及人员,采取相关的应变与疏散措施。緊急應變能力不足:未事先進行量化風險評估,無法了解危害的後果影響程度與範圍,因此於嚴重失控發生之同時未能及時警告鄰近廠商,採取相關的應變與疏散措施。 ( 参考文献 ) ( 1. Barton,J. and R. Rogers, 1993,“Chemical Reaction Hazards-A Guide". ) ( 2. D.W. Smith, December 13, 1982,“Runaway Reactions and Thermal Explosion", Chem.Eng., pp.79. ) ( 3. D.W.Smith, M ay 1 4 , 1 9 84, “ A ssessing the Hazards of Runaway Reactions", Chemical Engineering, pp. 54. ) ( 4. D.W. Smith, December 13, 1982, "Runaway y Reactions and Thermal Explosion", Chem.Eng., pp. 7 9. ) ( 5. D.W.Smith, M ay 14, 1984, " A ssessing the Hazards of Ru n away Reactions", Chemical Engineering, p p. 54. ) ( 6. Grewer, T. “The Influence of Chemical Structur e onE Exothermic Decomposition” Thermochimica Acta, 187(1991) 133-149. ) ( 7. S.H. Liu, C.M. Shu, H.Y. Hou. “Applications of thermal h azard analyses on process safety assessments", Journal of Loss P revention in the P rocess I ndustries, 33(2015) 5 9-69. ) ( 8. S.H. Liu, Y.C. Chen, H.Y. Hou.“Thermal runaway ha z ard studies for ABVN mixed with acids or alkalines by DSC, TAM III, and VSP2”, Journal of Thermal Analysis and Calorimetry, 122(2015)1107-1116. ) A Instruments - Waters LLC·上海市漕河泾开发区钦州北路大厦 话 传真info@tainstruments.com.www.tainstruments.com.cn

关闭-

1/11

-

2/11

还剩9页未读,是否继续阅读?

继续免费阅读全文产品配置单

TA仪器为您提供《石油,化学品中失控反应检测方案(差示扫描量热)》,该方案主要用于原油中理化分析检测,参考标准《暂无》,《石油,化学品中失控反应检测方案(差示扫描量热)》用到的仪器有TA仪器+TAM IV+微量热仪。

我要纠错

推荐专场

差示扫描量热仪(DSC/DTA)

更多相关方案

咨询

咨询