铝灰制备聚合氯化铝工艺研究

摘要:铝灰作为电解铝行业生产加工过程中的重要固体废弃物,产生巨大,铝灰在存储、处理方面带来很多环境问题,因此铝灰无害化、资源化处理迫在眉睫。本文介绍了以铝灰为原料,采用酸溶法制备聚合氯化铝的工艺研究,通过对不同处理方法产生的铝灰进行试验,完善各项工艺参数的调整和验证,达到实验室条件下制备聚合氯化铝净水剂的最佳条件,从而探索出适合制备聚合氯化铝产品的前期处理方法及后期工艺技术。

关键词:铝灰;氧化铝;变废为宝;聚合氯化铝;净水剂前言

随着我国工业的发展以及科技的进步,人们在生活中对铝产品的需求量日益增加,而在铝生产加工过程中产生一种附加产物——铝灰,铝灰中含有大量具有经济价值的氧化铝、金属铝、氮化铝,是一种可再生的资源,但其本身也是含有一定量有毒金属元素的危废,已经列入《国家危险废弃物名录》,传统的填埋处理方式不仅会对环境造成极大的污染和破坏[1],同时也造成了资源[2]的浪费。我司是一个集电解铝、铝精深加工为一体的大型企业,每年会产生大量的铝灰,因此将铝灰“变废为宝”成为一个新的课题,也是为公司寻找新的利润增长点的一个方向,是资源最大化的必走之路,同时也符合“科学发展观”、“建设绿色环保生态工厂”的积极性倡导。

由于全球环境的污染,人们的环保意识不断提高,污水处理以及饮用水的净化现在已经是一个全球共同关注的课题。中国作为一个发展中国家,上世纪以来工业发展迅猛,某种程度上忽略了对生态的影响,饮用水的质量通常得不到保障;在发达国家,由于长期使用化学净水剂,残留在水中的化学物质通过日积月累,可能对人体健康造成一些潜移默化的伤害,同时净水之后的残渣无法很好地处理,也造成了不容忽视的环境问题。聚合氯化铝是一种新型净水材料,是目前国内外广泛使用的无机高分子絮凝剂,具有用量少、产生污泥少、除浊效果好、对出水pH值影响小等优点。

巩义周边分布较多化工企业,化工企业在生产过程中,会产生大量废酸,废盐酸是其中一种,对化工企业而言没有大的附加价值,且废酸处理成本较大,废盐酸易挥发且具有强烈腐蚀性,如果处理不当容易对周边环境造成污染和破坏,也会对周边居民的身体健康状况造成影响。我司可以较低价格购进废酸,用来与本公司铝加工过程中产生的铝灰反应制备净水剂,利用铝灰中的铝、硅等元素在水中可形成大量带电胶团的性质,制备聚合氯化铝絮凝剂[3-4],从而实现将铝灰无害化、资源化处理[5]。同时也解决了铝灰和废酸带来的生态环保等社会问题,体现我司在环境保护、建设绿色生态园林企业的社会担当。

聚合氯化铝(PolyaluminumChoride,PAC)是一种无机高分子含有不同量羟基的多核高效混凝剂,是一种介于AlCl3和Al(OH)3之间的水溶性无机高分子聚合物,其分子通式为[Al2(OH)n Cl6-n·x (H2O)] m,其中m代表聚合程度,n代表聚合氯化铝氯化铝的中性程度。具有分子结构大、吸附能力强、凝聚力强、形成絮体大等优点[6],对管道无腐蚀性,净水效果明显,能够有效去除水中有色物质及重金属离子,广泛应用于饮用水、污水处理等领域[7]。

制备聚合氯化铝原料按来源可以分为:含铝矿石(如铝土矿)、工业含铝废料(如铝灰)、含铝化工产品及中间体(如结晶氢氧化铝)。合成方法根据原料的不同又可以分为:金属铝法、活性氢氧化铝法、氧化铝法、氯化铝法等。按照生产工艺又分为:酸溶法、碱溶法、中合法。本文主要以火法、湿法处理后的铝灰为原料,采用酸溶法,开展实验,探索出何种铝灰处理工艺适合做聚氯化铝产品[8]。

1 实验材料与方法

1.1主要原料与仪器设备

1.1.1铝灰:我司铝灰来源为电解铝灰、铝加工1、8系铝灰、3系铝灰、5系铝灰、再生铝铝灰。本文采用三种不同的铝灰展开试验,1#经火法处理后的再生氧化铝铝灰、2#经湿法处理后的高铝料铝灰、3#未经处理的二次铝灰。

1.1.2 主要设备:电子天平(AL204梅特勒-托利多(上海)有限公司);恒温磁力搅拌器(78HW-1江苏金坛市金城国胜实验仪器厂);抽滤装置(GG-17抽滤瓶1000ml);电热恒温鼓风干燥箱(DHG-9070A型上海一恒科学仪器有限公司)。

1.2实验方法

1.2.1 聚合氯化铝制备工艺

聚合氯化铝在制备方法上,有不同的合成路径,按照同一种制备原料——铝灰渣和废盐酸的生产工艺,反应后的混合物可经长时间恒温熟化,从而提高产品的氧化铝浓度和盐基度,也可通过添加铝酸钙的生产工艺提高产品聚氯化铝的氧化铝浓度和盐基度,本文采用第二种生产工艺展开探究。

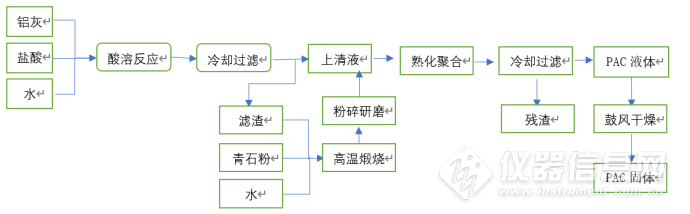

分别称取1#、2#、3#样品40g,置于500ml烧杯中,一定量的废盐酸和水,置于恒温磁力搅拌器上于一定温度下反应若干小时,反应完全后冷却,使用抽滤装置进行抽滤,将上清液与残渣分离,残渣用来与青石粉制备偏铝酸钙,将制成的偏铝酸钙加入第一步分离的上清液中,继续恒温反应若干小时后,使用抽滤装置进行抽滤,将上清液与残渣分离,上清液即为PAC液体,将上清液至于电热恒温鼓风干燥箱中进行干燥,得到聚合氯化铝固体产品。其工艺流程图如图1所示:

图1 制备聚合氯化铝工艺流程图

1.2.2 偏铝酸钙的制备工艺

将一次过滤后的含水量约50%一次滤渣与青石粉按照6∶4的比例搅拌混匀,于1300℃高温煅烧2h,自然冷却后,研磨成粉。

1.3 试验原理

本实验选用了三种不同的铝灰, 1#经高温处理的再生氧化铝铝灰、2#经处理后的高铝料铝灰、3#未经处理的二次铝灰。氮化铝遇水后,发生水解反应,放出氨气:

AlN+3H2O=Al(OH)3+NH3 (1)

水洗滤渣在盐酸溶液中的溶出反应如下:

2Al+6HCl=2AlCl3+3H2 (2)

Al2O3+6HCl=2AlCl3+3H2O (3)

Al(OH)3+3HCl=AlCl3+3H2O (4)

(2-n/4)AlCl3+n/2H2O+n/8Ca(AlO2)2→Al2(OH)nCl6-n+n/8CaCl2 (5)

2 实验过程及分析

2.1 单因素优选实验

2.1.1 原料配比的确定

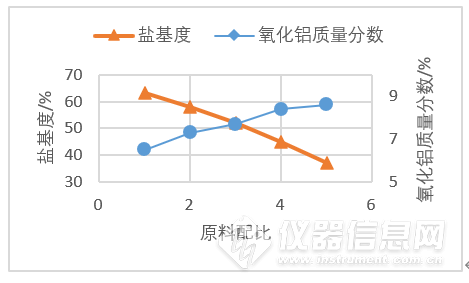

在反应温度为85℃,熟化聚合温度为70℃,反应时间为2h,熟化聚合时间为2h的条件下,综合试验了不同的原料配比,对PAC性能的影响结果如图2所示。

由图2可见,随盐酸加入量的增多,产品中氧化铝质量分数随之增加,这是由于酸溶阶段主要是铝灰中的单质铝和氧化铝与废盐酸发生反应,当废盐酸的加入量增加时,有利于反应的正向进行;单一从理论上出发,盐酸用量在一定范围内越大,铝灰中单质铝与氧化铝的溶出率越高。但从实际生产而言,盐酸加入量越大,可能造成不能完全反应,浪费了生产成本,且盐酸是挥发性酸,高温下挥发的酸形成酸雾,会对实验工作环境造成危害,同时对现场操作人员的健康造成不利的影响。另外一方面,随着加入废盐酸的量的增多,H+浓度会越大,游离酸越多,产品的盐基度逐渐下降;盐酸加入量过少时,产品浑浊,液渣分离操作难度大。因此选择最佳的原料配比是尤为重要的,经过实验数据的对比,选定原料配比铝灰、盐酸、水的最佳配比为20∶60∶80。

图2 原料配比对PAC性能的影响

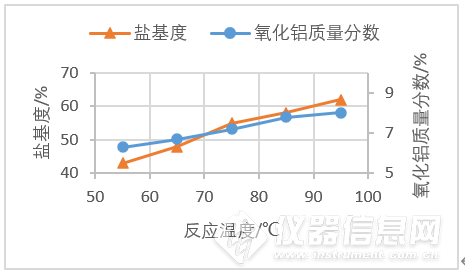

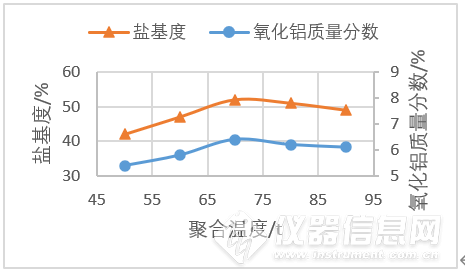

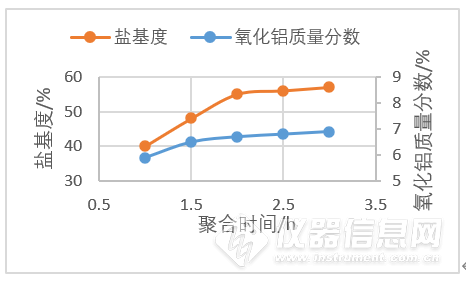

图3 反应温度对PAC性能的影响

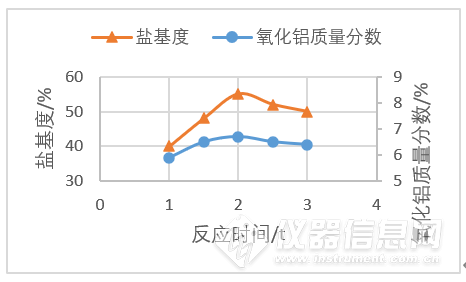

图4 反应时间对PAC性能的影响

图5 聚合温度对PAC性能的影响

图6 聚合时间对PAC性能的影响

表1 三种不同原料实验数据对比

样品名称 | 氧化铝质量分数/% | 可溶度/% | 浸出率/% | |||

原料 | PAC固体 | 滤渣 | 铝酸钙 | |||

1# | 68.33 | 8.5 | 63.37 | 57.78 | 6.75 | 4.8 |

2# | 69.86 | 21.03 | 59.26 | 59.26 | 31.99 | 49.17 |

3# | 78.2 | 20.76 | 47.37 | 59.83 | 52.00 | 54.00 |

表2 产品与国标GB/T 22627-2014对比

指标名称 | Al2O3/% | 水不容物含量/% | PH值(10g/L水溶液) | Fe含量/% | Pb含量/% | As含量/% |

标准要求 | ≥6 | ≤0.4 | 3.5-5.0 | ≤3.5 | ≤0.002 | ≤0.0005 |

#1 | 8.5 | 0.25 | 4.1 | 0.7 | - | - |

#2 | 21.03 | 0.1 | 4.05 | 0.72 | - | - |

#3 | 20.76 | 0.1 | 4.1 | 0.65 | - | - |