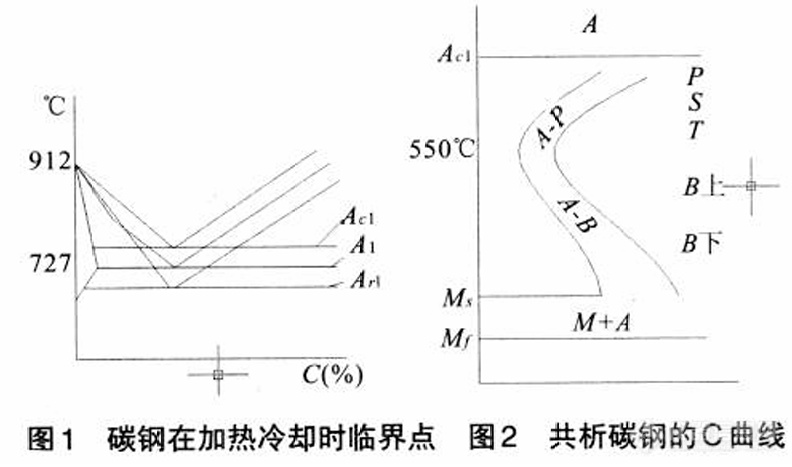

磨削烧伤的实质是工件表面材料的晶相结构发生变化,产生原因是磨削温度高,磨削区的温度可达到400~1 000 ℃,工件表面温度达到950℃以上,该温度超出了钢的相变温度AC1,见图1碳钢在加热冷却时临界点Fe-Fe3C相图上的位置,AC1温度在727 ℃以上。

磨削过程中,如果工作表面层温度超过相变温度AC1,则对于淬火后、回火后的钢件来说,其表层的回火马氏体组织逐渐转变为奥氏体组织,见图2。共析钢的曲线,在不使用冷却液的情况下,奥氏体组织逐步转化为铁素体和珠光体,工件表面的硬度急剧下降,工件表层退火,这种现象称为退火烧伤。在干磨时容易产生这种烧伤。磨削时,工件表层温度超过相变温度AC1,回火马氏体组织逐渐转变为奥氏体组织,在使用磨削液急冷条件下,则表面形成二次淬火马氏体,二次淬火马氏体组织很薄,硬度较回火马氏体高,这种烧伤称为淬火烧伤。磨削加工时,工件表面未超过AC1,但超过300 ℃,这时马氏体转变为回火托氏体,这种烧伤称为回火烧伤。在300℃以下一般不发生晶相结构的转变,所以不产生烧伤问题。

磨削烧伤检测仪

淬火裂纹与非淬火裂纹的主要特征

新能源汽车齿轮加工技术及装备发展论坛

残余应力检测选无损的还是有损的?

影响巴克豪森信号的强度主要因素

相关产品

关注

拨打电话

留言咨询