方案摘要

方案下载| 应用领域 | 其他 |

| 检测样本 | 其他 |

| 检测项目 | |

| 参考标准 | / |

X 射线检测技术不受检测材料种类的影响,对材料中大部分缺陷,如疏松、夹杂、脱粘等均有较高的检测灵敏度。但传统工业 CT 的空间分辨率受到射线焦点、探测器和重构矩阵分辨率的限制,分辨率有限,无法分辨直径为数微米的特征。但近些年随着科技进步,逐渐发展起来的显微 CT 则可以弥补这一缺陷。

显微CT技术在零部件缺陷检测中的应用

1、 引言

X 射线检测技术不受检测材料种类的影响,对材料中大部分缺陷,如疏松、夹杂、脱粘等均有较高的检测灵敏度。但传统工业 CT 的空间分辨率受到射线焦点、探测器和重构矩阵分辨率的限制,分辨率有限,无法分辨直径为数微米的特征。但近些年随着科技进步,逐渐发展起来的显微 CT 则可以弥补这一缺陷。

显微 CT,也称为 Micro-CT,或 XRM(X 射线显微镜),是一种非侵入性和非破坏性成像技术,在不破坏产品的情况下,利用 X 射线对产品进行扫描得到高分辨图像,通过图像软件处理与分析可获得物体内部详尽的结构信息。

本期内容我们分享显微 CT 无损成像技术在各类零部件缺陷检测分析中的应用。

2、 显微CT技术在各类零部件缺陷中的应用

焊缝缺陷检测分析

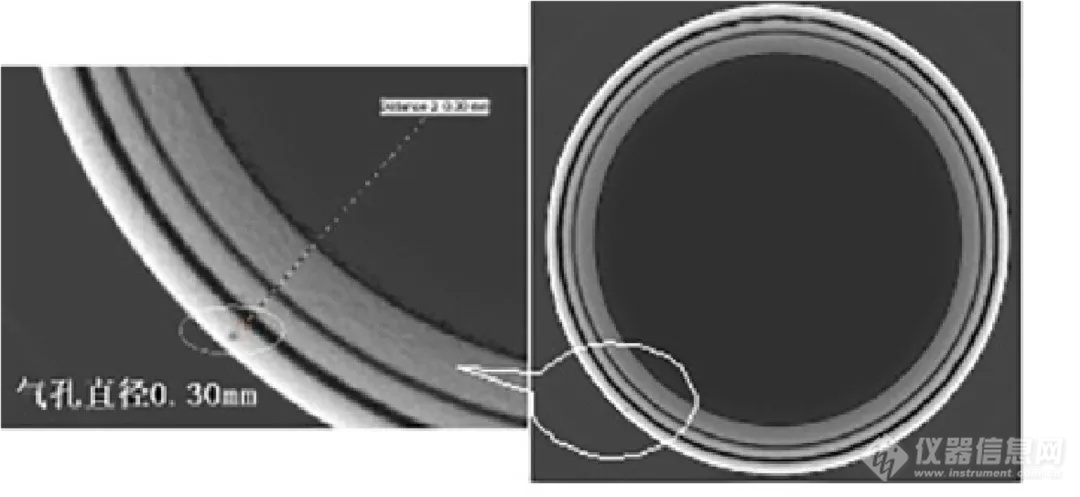

航天产品的焊接结构要求高密封性和高可靠性,对于采用电子束焊接等工艺的精密工件,其设计要求高、材料特殊、结构复杂,需要从微观角度评判焊缝的焊接质量,如气孔、夹杂、未焊透、裂纹等缺陷。对于内部结构复杂的焊缝,传统的射线检测方法无法识别这些缺陷,而 X 射线显微 CT 具有焦点尺寸小(微米级)、检测分辨率高等优点,能够实现焊缝的三维成像,检测出焊缝中的微小气孔和微裂纹,并准确地测定其几何尺寸,给出其在工件中的位置,同时能够准确测量焊缝熔深,实现对复杂结构焊缝的无损检测与评估。

图 1:显微 CT 下气孔缺陷图像

图 2:显微CT下端面焊缝图像

图 3:显微CT下钎焊缝图像

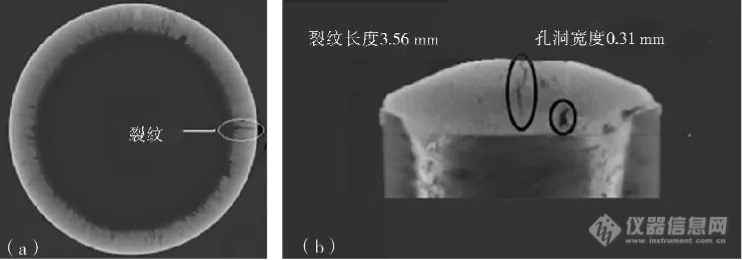

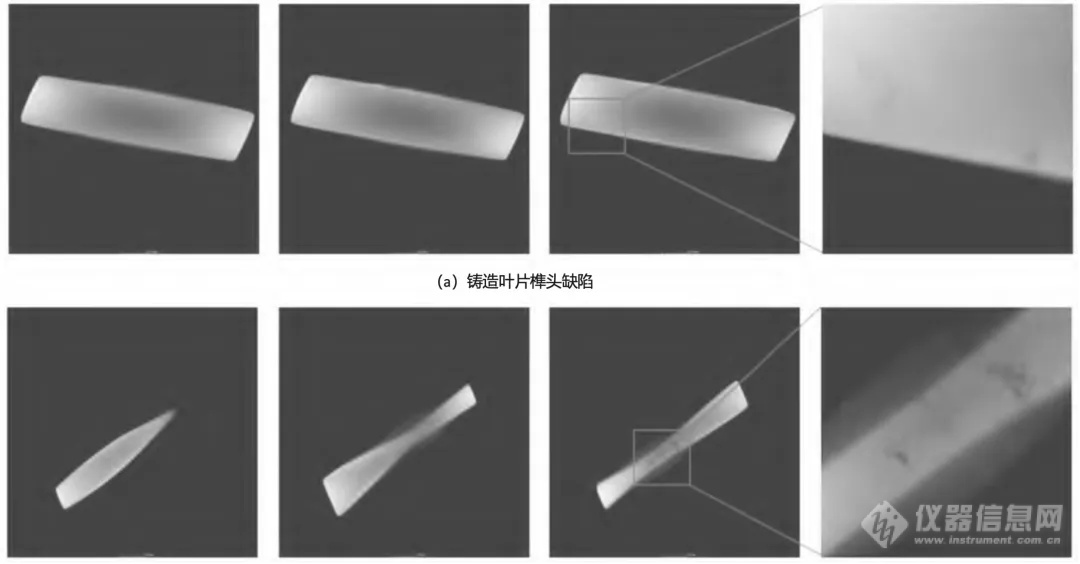

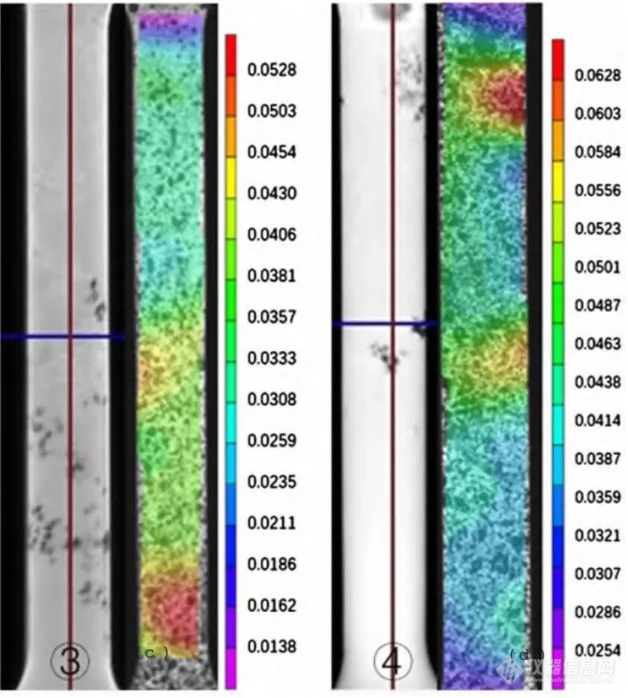

2. 铸件缺陷检测分析

物体铸造过程中由于其自身生产工艺的特点,常常会产生缩孔、气孔等缺陷,这些内部缺陷会对零件质量产生不好的影响,也会缩短零件寿命,因此需要准确地识别出这些内部缺陷。

显微 CT 可以更快更准确地检测到工件内部的缺陷,直观地显示材料内部缺陷的形貌特征。显微 CT 能够对铸件内部缺陷在微观尺度下开展分析研究,有助于全面了解其各项力学参数与内在结构的关系,建立起含缺陷材料的力学性能的评估方法,对使用铸造技术生产的结构服役能力及安全性能评估具有重要价值。

图 4 : 高压涡轮叶片的 CT 扫描图像,铸造叶片榫头缺陷(上)及加工叶片榫头缺陷(下)。

图 5 :铸造缺陷对应变分布的影响。图中③、④左侧均为试样分层 CT 照片,右侧为 DIC 测出的轴向应变分布图。两者对比分析可知,轴向应变高度集中于缺陷区域。缩松严重影响球墨铸铁的力学性能, 降低其弹性模量、强度极限,尤其是使材料伸长率下降,极易在缺陷处发生失效及断裂。

3. 增材制造(3D打印)零件缺陷检测分析

近年来,增材制造技术快速发展,通常其所制造的复杂制件也需经过设计、测试、生产和质量控制检查等环节。常规的缺陷特征可通过金相或试样断口观察得到,但这种截面观察方法只能获得缺陷的二维形貌。考虑到合金粉末特性及成形工艺的特殊性 ,仅仅通过二维截面的局部观察并不能全面、准确地获得缺陷特征及其变化规律,而借助显微 CT 技术获得缺陷的三维特征有利于后续建立缺陷与力学性能的定量关系。

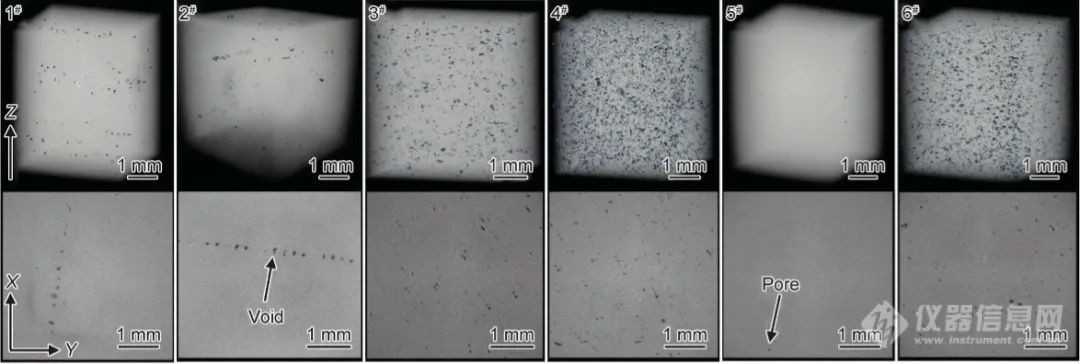

图 6 :上图 为 SLM 成 形 GH3536 试样的重建数据分析结果,其中第一行数据为不同成形工艺试样中缺陷(被渲染成蓝色)的三维分布,第二行数据为试样中垂直 Z 向的典型 CT 切片。由图可知,不同参数组合成形的试样中都含有缺陷,且彼此之间缺陷数量差异较大, 这表明通过控制工艺参数可以获得不同致密度的试样。

4.复合材料内部缺陷检测分析

复合材料是由两种或两种以上材料经过特殊的复合工艺而制备的一种多相材料,其内部各种材料在性能上互相取长补短,使其综合性能优于原组成材料,从而满足各种多样的需求,被广泛应用于航空航天 、兵器 、体育 、汽车等领域。然而,在其制备过程中不免会产生各类缺陷,显微 CT 成像检测技术在复合材料内部缺陷的检测当中起到了关键性的作用。

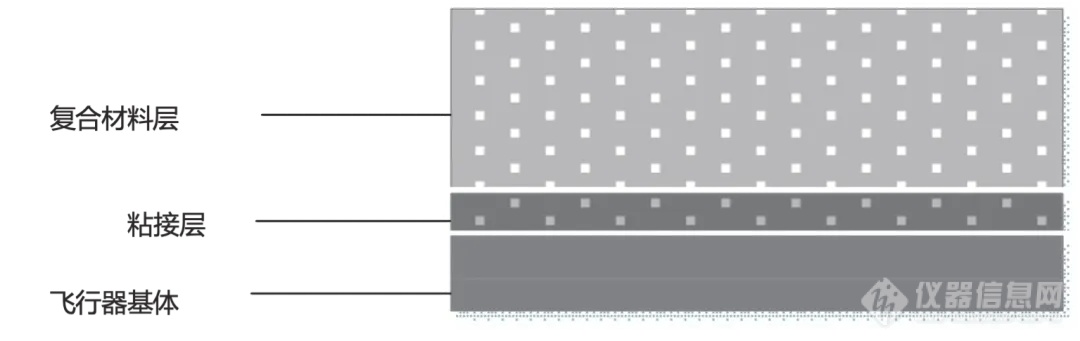

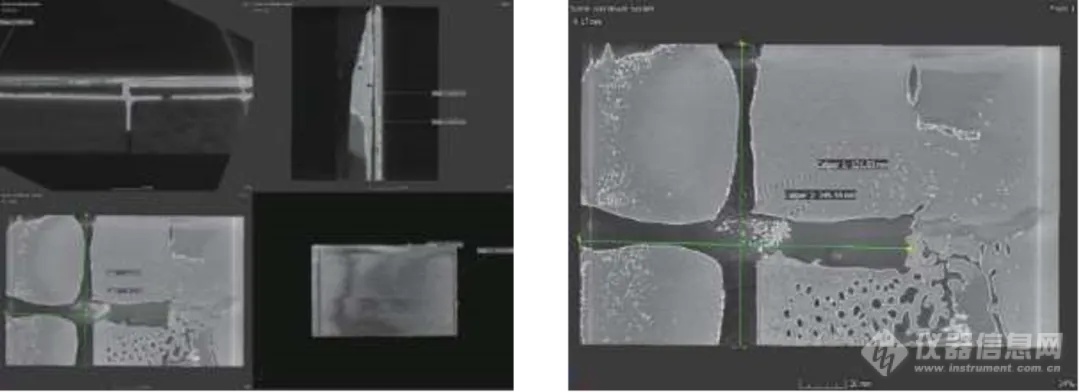

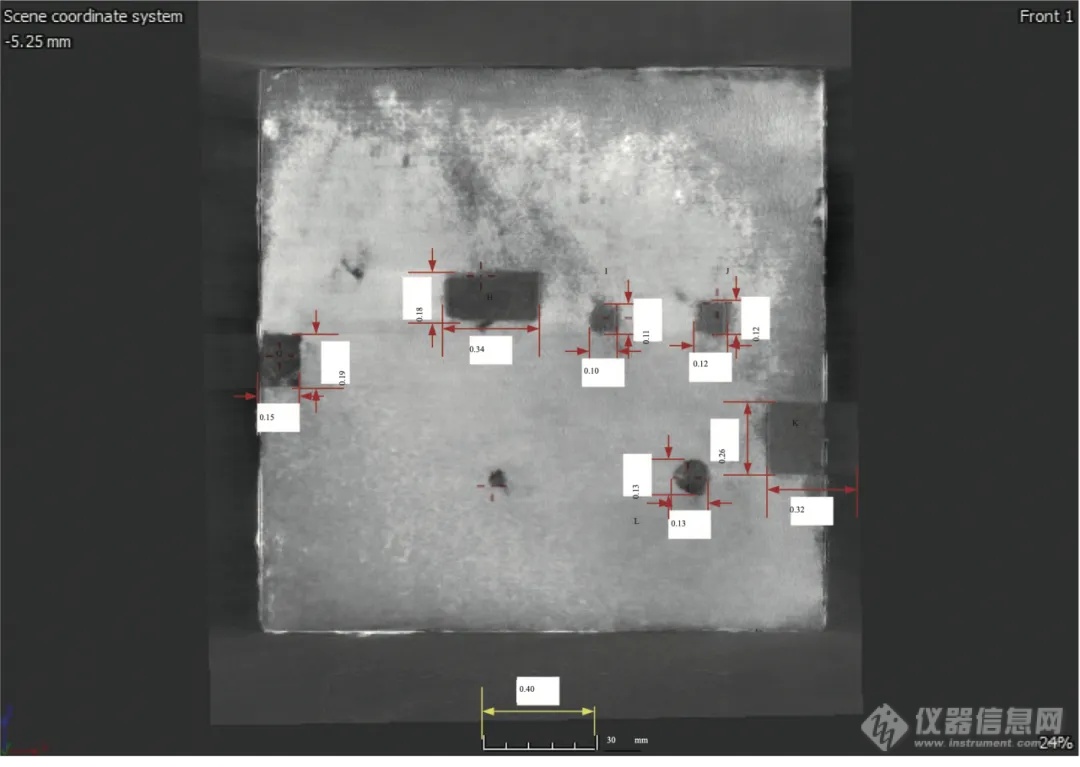

例如,新型复合材料具有各向异性及不均匀性的结构问题,与基体粘接过程存在缺陷。借助显微 CT 无损成像检测技术对新型复合材料粘接界面缺陷进行研究,可有效避免复合材料粘接界面虚粘、脱粘、孔洞等缺陷导致的损失。

图 7 :粘接层切片图

图 8 :脱粘缺陷切片图

图 9 :孔洞缺陷切片图,由缺陷切片图结果分析得到,基于显微 CT 系统条件,可以清晰获取陶瓷基复合材料缺陷 的位置、大小、类型等信息。

关于 Neoscan 台式显微 CT

NEOSCAN 是一家专注于设计和生产台式显微 CT 仪器的公司,由具有丰富经验的 Alexander Sasov 创立于比利时。目前 NEOSCAN 推出三款显微 CT 产品:N80、N70、N60,可在不破坏样品的同时,得到样品的结构信息(空腔孔隙)、密度信息(组分差异),同时可以输出三维模型,进行仿真分析。

N80 高分辨台式显微 CT

了解更多NEOSCAN 台式显微 CT 产品详情与应用案例,欢迎联系我们。

参考文献

[1].《工业 CT 成像技术在再制造界面典型缺陷研究中的应用与展望》;郭伟玲,李恩重,邢志国;陆军装甲兵学院装备再制造技术国防科技重点实验室

[2].《含缩松缺陷的球墨铸铁 CT 扫描特征与力学响应》 巩红涛,刘嘉欣等;中船重工第十二研究所,西北工业大学 力学与土木建筑学院

[3].《工业 CT 的高铁齿轮箱体材料缺陷识别》艾轶博 ,王楠等;北京科技大学 国家材料服役安全科学中心;中国南车股份有限公司 南车戚墅堰机车车辆工艺研究所有限公司

[4].《显微 CT 技术在航天材料中的应用》陈博,袁生平等;航天材料及工艺研究所,北京固鸿科技有限公司

[5].《基 于 μCT 表 征 的 SLM 成 形 GH3536 高温合金缺陷特征》高祥熙,杨平华等;中国航发北京航空材料研究院,航空材料检测与评价北京市重点实验室,中国航空发动机集团 材料检测与评价重点实验室

[6].《基于微焦点工业CT的高压涡轮叶片缺陷检测技术》李新越,杨龙等;中国机械总院集团沈阳铸造研究所有限公司 高端装备铸造技术全国重点实验室,深海精密科技(深圳)有限公司

物相分析拿不准?试试这个!ChemiPhase 物相分析软件

使用飞纳电镜对 3D 打印金属微弹簧进行原位电性能测试

显微CT技术在地质领域中的应用

相关产品

飞纳台式场发射扫描电镜 Phenom Pharos G2

飞纳台式扫描电镜

飞纳台式扫描电镜大样品室卓越版 XL

飞纳台式扫描电镜 Phenom XL G2

飞纳台式扫描电镜能谱一体机Phenom ProX

Phenom Pro_6石油煤炭领域扫描电子显微镜

Phenom ProX_2 飞纳电池领域扫描电子显微镜

飞纳台式扫描电子显微镜专业版Pro

ParticleX 全自动颗粒分析系统

飞纳台式扫描电镜 Phenom Pure 经济型

飞纳台式扫描电镜 Phenom Pro

台式扫描电镜高分辨率专业版 Phenom Pro

飞纳台式扫描电子显微镜标准版 Pure

自动硅藻检验 DiatomScopeTM

飞纳台式扫描电镜高性价比标准版 Pure

关注

拨打电话

留言咨询