斯图加特大学应用光学研究所的 Florian Rothermel 和 Alois M. Herkommer 团队在ADVANCED MATERIALS TECHNOLOGIES发表了相关论文,展示了一种新型的 3D 打印磁性微致动器,直径为 500μm,最初设计用于微光学系统。传统的微机电系统 (MEMS) 致动器在近年来已被 3D 打印的可驱动微结构所补充,这些微结构是通过双光子聚合 (2PP) 制造的。

这种新型致动器通过将 NdFeB 微粒和环氧树脂的复合材料结合到打印机械结构的指定储层中来制造。微致动器结构具有机械弹簧,允许大位移的连续定位。通过对 IP-S 块状结构进行纳米压痕的机械研究,揭示了粘弹性材料行为,并通过二元广义 Kelvin-Voigt 粘弹性模型对其进行了描述。然后,获得的材料参数用于模拟和表征微致动器的弹簧行为。致动实验是使用外部微型线圈进行的。测量了峰值电流为 106 mA、持续时间为 1 到 100 s 的三角形电流脉冲下的致动器位移,位移为 69.1 到 88.9 μm。观察到致动器的滞后行为,这归因于核心材料的粘弹性和磁性。实验的数值模拟也证明了这种行为。动态退磁和闭环控制的实现既可以实现高重复性,又可以实现精确定位。

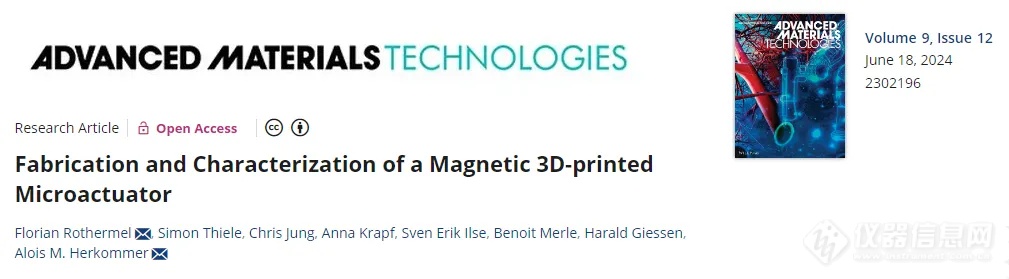

致动器设计由两个组件组成,它们合并为一个整体式 3D 可打印结构。三个螺旋弹簧用作机械柔性组件来容纳一个环形可填充容器。选择矩形横截面是因为由此产生的弹簧刚度可以通过设计更好地控制。储液器的形状为空心圆柱体,外径 500 μm,内径 200 μm,顶部开口,外壁穿孔。穿孔增强了储层的润湿性,减少了填充过程中磁性颗粒在外壁的聚集。此外,小的矩形块呈圆形分布在储层底部的中心周围,用作额外的毛细管结构。储液器中心的平面用作光学位移测量的参考。最终设计总高度为 650 μm。

微致动器的制造包括四个工艺步骤。机械结构使用 Nanoscribe Photonic Professional GT2 通过浸入式激光光刻 在显微镜盖玻片基板上进行 3D 打印。除了致动器之外,还制造了三个牺牲支撑结构,以防止在显影过程中弹簧损坏。显影后,通过将细针插入嵌入的孔眼并施加拉力直至与基板的粘附力断裂来移除支撑结构。

在下一个后处理步骤中,用铁磁复合材料填充储层,该复合材料由双组分环氧树脂与 NdFeB 微粒混合而成。将一滴复合材料与储液罐的外壁接触,毛细管力会导致复合材料流入储液罐。复合材料固化后,最终在约 4 T 的强均匀磁场内进行脉冲磁化,从而产生永久磁化强度。

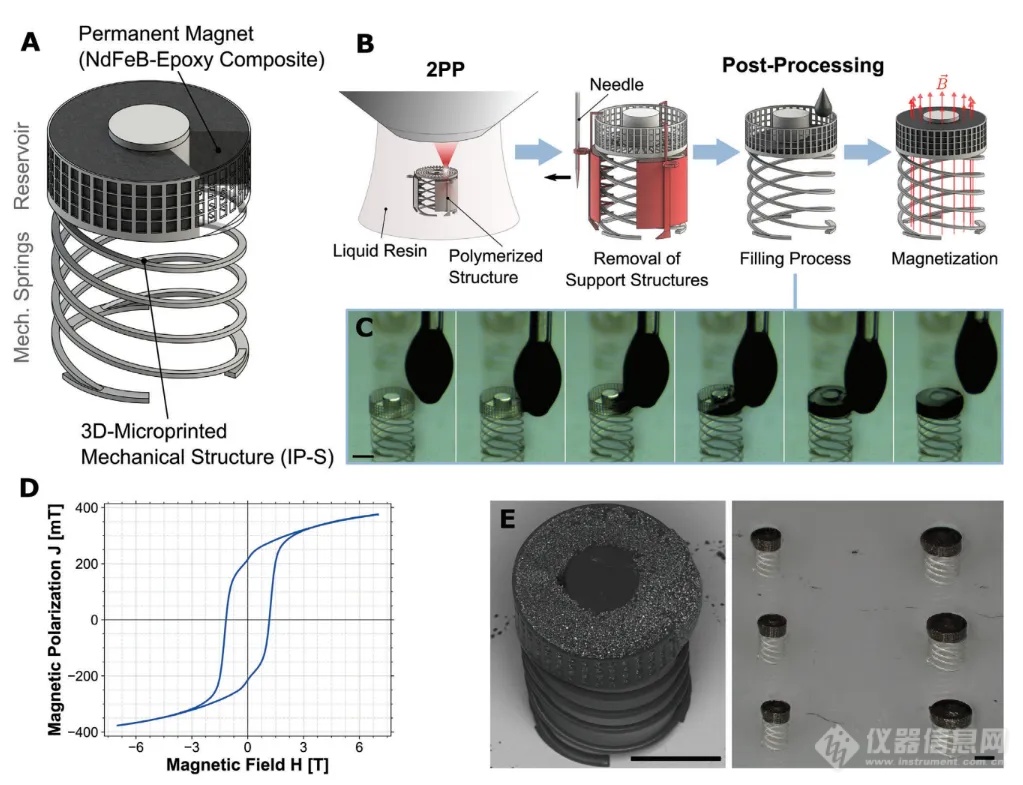

通过对尺寸为 400 μm × 400 μm × 25 μm 的 3D 打印块进行纳米压痕测试来研究 2PP 制造的机械微结构的机械性能。由于聚合光树脂表现出粘弹性行为,因此结构在施加和随后移除负载时表现出典型的特性,例如蠕变和松弛。纳米压痕测试用于获得粘弹性参数,类似于 Lu 等人描述的方式,使用锥形球形纳米压痕尖端。施加的随时间变化的载荷曲线 P(t) 由具有恒定载荷速率的斜坡载荷段组成,然后是保持段。

为了评估弹簧结构的行为,将得到的材料参数传递给微致动器 3D 模型的机械有限元模拟。在弹簧的轴向上施加载荷函数 Fload(t),导致轴向位移。还研究了弹簧线横截面形状偏差的影响。假设矩形横截面的宽度和高度增加了 0.5 和 1 μm。由于材料的粘弹性性质,弹簧在 50 秒的保持段期间也会发生蠕变,导致位移增加约 26.5%。弹簧刚度受弹簧线横截面偏差的显着影响。

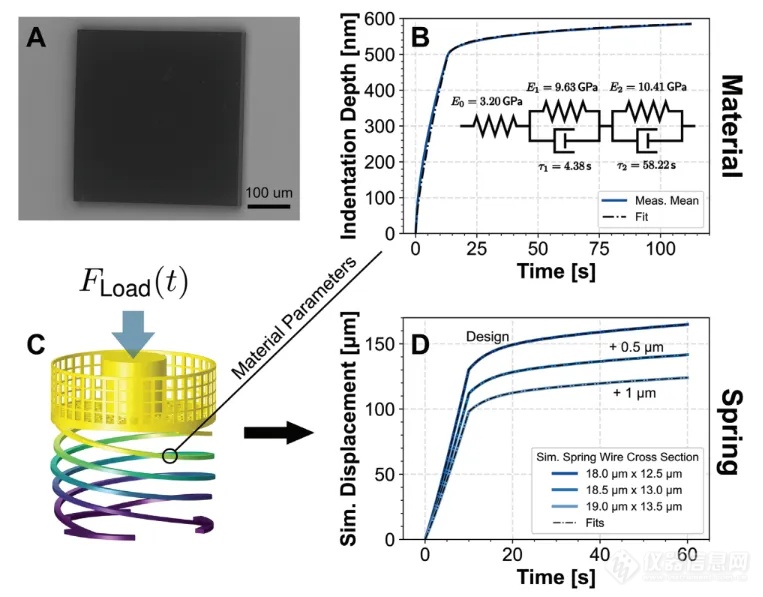

致动实验是使用围绕铁镍 (FeNi) 管芯缠绕的微线圈作为电磁铁来进行的,以吸引储层内的磁化复合材料。电磁铁和永磁体之间的吸引力导致致动器位移,这可以通过改变线圈电流来控制。线圈电流越大,磁场密度越大,从而施加的磁力越大,这取决于铁芯材料的磁导率和饱和磁化强度。此外,由于致动器的位移,磁力也会非线性增加,因为永磁体和外部磁场源(即线圈)之间的距离减小。这最终导致致动器位移和线圈电流之间的非线性关系。还通过有限元模拟对该设置进行了实施和广泛研究,涉及实验的磁性和机械粘弹性方面。

在实验过程中,用数码显微镜观察致动器样品。使用对称三角形线圈电流曲线对微致动器进行驱动,上升和下降时间为 2.5 秒,电流范围为 0 至 106 mA。实验结果与模拟结果非常吻合。然而,与模拟相比,微致动器在致动实验过程中表现出轻微的倾斜。所有样品中都观察到这种行为,但程度因样品而异。因此,这很可能是由于储层内 NdFeB 微粒的分布不均匀造成的。

为了量化微致动器的位移,除了相机观察之外,还在轴向上设置了色共焦距离传感器。致动器位移具有非线性且滞后的行为,这取决于线圈电流以及脉冲持续时间。这是由于粘弹性蠕变导致位移随时间增加,从而导致更大的磁力和进一步的位移。由于这两种效应可以相互放大,因此较大的线圈电流或较长的脉冲持续时间可能会导致机械弹簧塌陷。

为了清除残留磁化强度,测试了在致动后是否可以施加交流 (AC) 退磁脉冲。实验表明,在脉冲之后,致动器不断位移,保持在 12.5 μm 左右。之后,对线圈施加了由持续时间为 10 秒的高斯包络的正弦波组成的交流脉冲。退磁后位移达到 0μm,微致动器成功回到初始位置。

为了进一步研究微致动器,进行了可重复性测量。应用了 250 个 1 秒矩形电流脉冲(106 mA)周期,然后是 1 秒退磁脉冲。结果表明,短退磁脉冲持续时间足以大大减少管磁化的影响。然而,通过查看整个可重复性测量,很明显,弹簧的粘弹性会导致连续循环的位移发生变化。

由于粘弹性行为对准确定位、快速和可重复定位提出了限制,因此实施了使用 PI 控制器的闭环反馈。还针对有和没有反馈控制的两种情况绘制了步进位移测量值。目标设定为 48 μm,致动器在 2 秒后达到该目标,并在整个测量期间保持恒定。因此,微致动器的粘弹性行为被控制器成功补偿。对于没有反馈的驱动,使用一个阶跃到近似线圈电流,产生相当的位移。因此,直接比较是无效的,但可以看出,由于蠕变,没有达到恒定的位移。

总之,这项研究展示了一种新型磁性 3D 打印微致动器的制造和表征。通过纳米压痕测试和数值模拟,研究了微致动器的粘弹性特性,并通过致动实验和有限元模拟验证了其性能。研究结果表明,该微致动器在微光学系统、内窥镜微操作等领域具有潜在的应用价值。

相关文献及图片出处:doi.org/10.1002/admt.202302196

MNTech微纳领航致力于打造一个专业、前沿、高效的交流平台。我们关注微纳米3D打印技术的进展、科研成果,探讨其在各行各业中的应用,推动技术创新与产业化进程。欢迎关注了解更多内容!

磁性软体毫米机器人:复杂环境下的多功能导航者

双光子灰度光刻技术打印新型多焦点超透镜革新光学成像

从皮肤到机器人:受生物启发的微型致动器

双光子灰度光刻技术革新航天器推进器制造

相关产品

关注

拨打电话

留言咨询