方案摘要

方案下载| 应用领域 | 制药 |

| 检测样本 | 原料药 |

| 检测项目 | 理化性质>比表面积 |

| 参考标准 | GB/T 19587-2017 |

在进行气体吸附实验或测定之前,必须清除固体样品表面及孔道中的水汽和杂质气等污染物。这个样品制备过程一般在真空加热的条件下进行,被称作脱气。由于脱气温度、脱气时间以及脱气真空度都与比表面积值有关,所以不同的脱气条件,会导致不同的 BET 比表面积结果。如何避免因样品处理引起的误差?你是否曾经为如何才算脱气完成而苦恼?你的MOF 或COF 样品是否因为脱气不当导致孔道坍塌?你的药品和辅料是否因为脱气温度过高导致分解?本文将为您解答这些疑问,抛弃这些烦恼。

药物粉体是大部分药物制剂的主体,其疗效不仅取决于药物的种类,而且很大程度上还取决于组成药剂的粉体的性能,包括粒度、形状、表面特性等各类参数。药物粉体的比表面积和孔径关系到粉末颗粒的粒径、吸湿性、溶解度、溶出度和压实度等性能,不仅如此,比表面在粉体的流动和粘结性能中,也具有举足轻重的作用,最终影响到药物的生物利用度。在此背景下,《中国药典》2020 版四部通则增加和修订了多项理化分析内容,包括比表面积测定法和固体密度测定法等物理参数的测定。

用气体吸附法进行比表面和孔径分布测定,对于大多数制药行业的用户还比较陌生。随着近些年纳米科技的发展和新型药品的研发成功,需要进行比表面积和孔径分析的材料越来越多,不在仅仅局限于传统的多孔材料,催化材料,粉体材料。2007 年, Yaghi 团队在不断研究金属有机框架聚合物(MOF)后,首次报道了共价有机框架聚合物(COF)。这种低密度、高比表面、易于修饰改性和功能化的一经问世,短短十余年之间,就在气体储存与分离、非均相催化、储能材料、光电、传感以及药物传递等领域展现出优异的应用前景,并且已经发展成为一种纳米药物载体。当今,越来越多的新型材料依赖于对比表面积和孔隙度的分析,以确认其材料的性能达到预期的研发效果。

但是,困扰很多检测和科研人员多年的问题是:“如何判断我们样品的比表面积和孔径分析结果的准确性”?

其实想要回答这个问题,第一步,我们就不得不先探讨:

“如何正确的制备样品”?

“怎样制备样品才能确保接下来的分析数据更可靠呢”?

在进行气体吸附实验或测定之前,必须清除固体样品表面及孔道中的水汽和杂质气等污染物。这个样品制备过程一般在真空加热的条件下进行,被称作脱气。由于脱气温度、脱气时间以及脱气真空度都与比表面积值有关,所以不同的脱气条件,会导致不同的 BET 比表面积结果。如何避免因样品处理引起的误差?你是否曾经为如何才算脱气完成而苦恼?你的MOF 或COF 样品是否因为脱气不当导致孔道坍塌?你的药品和辅料是否因为脱气温度过高导致分解?

在理化联科的iBox 26 投放市场之前,我们确实无法准确的回答这个问题,也没有科学化的数据来衡量“需要进行比表面积和孔径分析的样品,是否制备完好?”

如今,理化联科重磅推出的世界第一台全自动智能脱气站——iBox 26 梦幻来袭,将你的烦恼彻底抛向九霄!

iBox 26 是如何设计的?为什么iBox 26 是唯一可以帮助用户确认比表面样品已经制备完好?

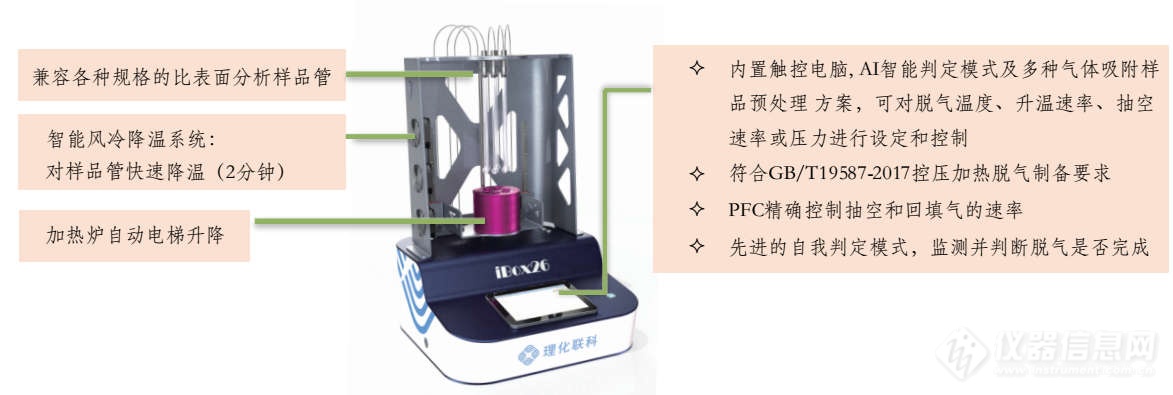

图1 iBox 26 全自动智能脱气站功能说明

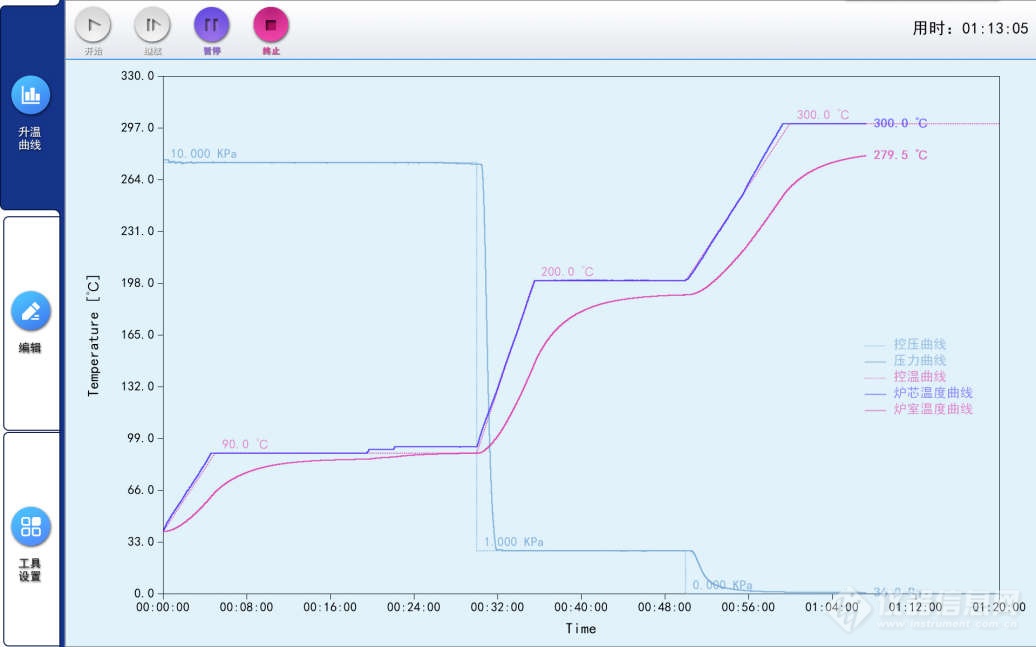

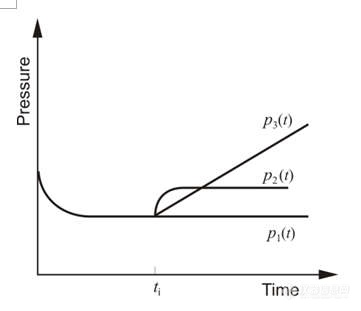

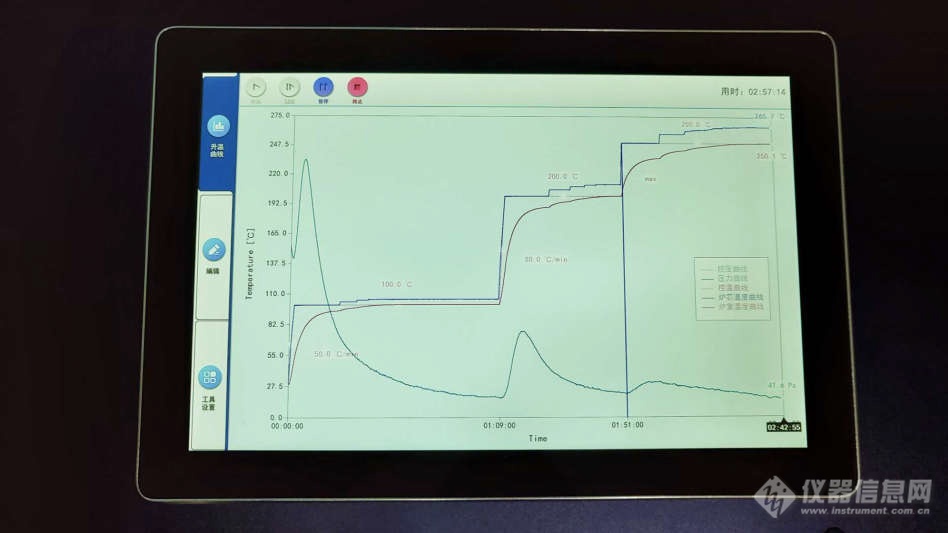

因为99%的原料药及辅料都是有机化合物,比表面积低,容易受热分解,所以,在测定吸附等温线之前进行真空脱气,不仅需要去除样品表面和孔道中的物理吸附物质,同时还需避免样品表面发生不可逆的变化。过去,这需要通过热重分析、光谱法或使用不同时间和温度脱气条件的试验找到脱气的最高温度,然而这种条件大部分企业都不具备;如今,iBox 26 真空脱气技术通过内置压力传感器测定残余气体压力,如果压力在15 分钟内保持稳定值,即可自动判断脱气完成(图2)。该程序还可以确定系统有无泄漏(图3)。

图2 iBox 26 的脱气压力、脱气温度、升温速率和保温时间控制

说明:

P —— 压力

ti —— 样品保压时间

P1(t) —— 脱气完全,密封好

P2(t) —— 脱气不完全

P3(t) —— 漏气

图3 脱气压力变化走向示意图

作为填补空白的世界上最先进的全自动脱气站,iBox26 不仅外观靓丽,而且内置了压力传感器,可以自动控温、控压,并且具有高温炉全自动升降功能。iBox26 努力减少人工干预,保证样品处理条件的一致性。

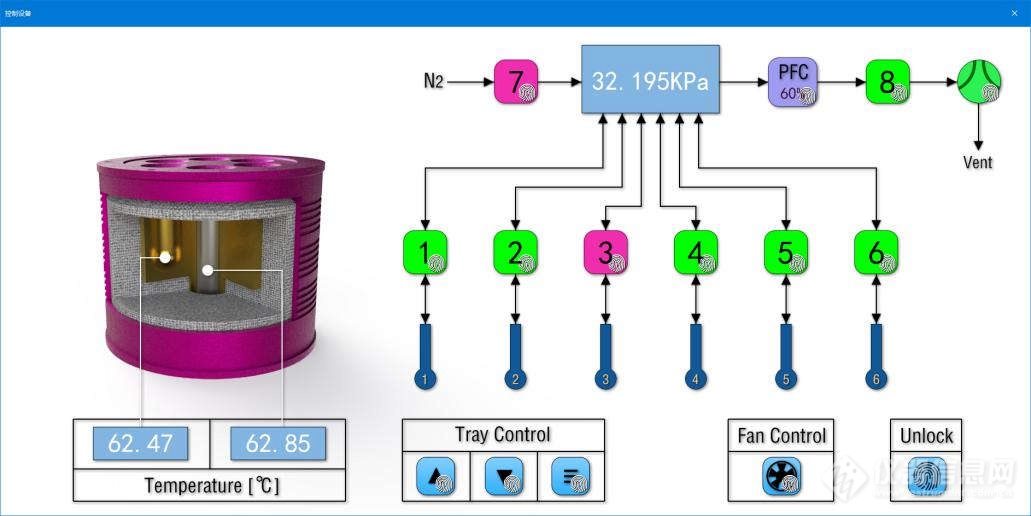

图4 iBox 26 的酷炫内部纵览

样品管触底缓冲装置可以避免样品管在电梯上升过程中的撞击,保证样品管接触炉底,均匀受热。

与以往常规设计的脱气站不同,iBox26 系列脱气站具有以下特点:

l 高达500 度/600 度的脱气温度范围

iBox26 采用铜合金等温体加热系统替代传统的加热包或陶瓷体,有效保障恒温区控温精度及高温脱气的应用需求。iBox26T 的温度范围为600 度,可以满足已产生化学吸附样品的脱附要求。

l 多种样品预处理模式的选择,全自动AI 智能判定

iBox26 全自动智能脱气系统允许自定义多种样品预处理模式(1)AI 智能判定模式(2)传统模式,即固定脱气温度和固定脱气时间(3)易飞溅样品模式(4)易沸腾样品模式(5)自定义模式,以保证获取最佳脱气效果。软件可进行脱气条件一键设定,快速建立适合自身样品的多孔材料预处理方案。

l 杜绝气路污染,提升脱气效果

内置10.1 吋触屏PAD,可对脱气温度,压力及流量进行编程控制设定,PFC 流控系统精确控制抽真空和惰气回填的速率,避免超轻和易扬析样品倒吸所引起的气路污染,有效提升样品脱气效果。

l 适用于各种尺寸的样品管

iBox26 可定制型加热炉体,适用于各种尺寸的比表面分析仪样品管,具有广泛的兼容性。

iBox 26 内置32 位电子电路和全触屏设计,触控电脑预装图形化操控软件,控温精度达到0.02℃。PFC流控系统精确控制抽空和回填气速率,为用户完美解决了COF 类的低密度样品抽真空时易倒吸的痛点问题!

图5 iBox 26 的软件控制界面,从中可以实时监测加热温度、样品温度、真空度和各个脱气站的阀门状态

对于从未接触过的样品或初次使用比表面和孔径分析仪的操作人员,建议采用AI 脱气完成自动判断模式处理样品(图6)。根据ISO9277-2010,脱气温度会在压力控制下递进,以避免样品受热分解。当软件判断脱气完成后,自动终止脱气,避免人为因素,防止样品结构受损。这对制药行业尤为重要。

目前,COF 作为疏水多孔材料已经成为纳米药物载体。对于MOF 和COF 等敏感样品,建议采用压力控制加热(见图2)。该程序包括根据真空条件下脱气过程中多孔材料产生的气体压力来改变加热速率,通过压力与PFC 自动抽空速率调节的联动保持压力的稳定。当由于样品表面脱附的物质超过固定的压力极限PL,升温停止,温度保持恒定,直到压力降至极限以下,此时系统继续升温。因为快速加热会因强烈的蒸汽释放而损坏脆弱的结构,该程序特别适用于微介孔材料,避免微介孔中的结构变化。

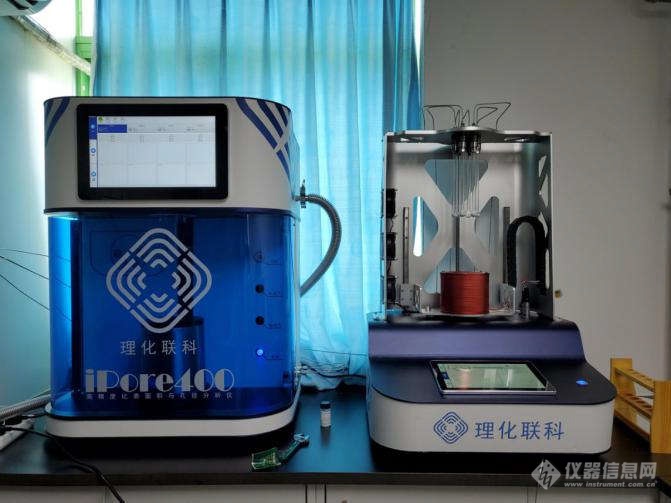

iBox26 是唯一符合GB/T 19587-2017 和ISO9277-2010 中关于比表面分析仪压力控制加热脱气制备样品要求的全自动智能脱气站,是理化联科iPore 400/600 全自动比表面积和孔径分析仪的标准配置(图7),并可根据样品脱气需求选择机械泵(标配)或分子泵(选配)。

图6 iBox 26 的压力控制温度递进,自动判断脱气完成终点

药物的比表面积分析已经进入2020 版中国药典。药品多为有机化合物,大部分软化温度和玻璃化温度都较低,通过脱气站进行预处理时必须控制好脱气温度,例如,美国药典(USP)规定硬脂酸镁的脱气温度为40 ℃。但是,普通脱气站加热包或陶瓷炉的控温允许误差就达到10 ℃,为医药行业样品表面处理的实际应用带来了难题!

图7 iPore 400 全自动物理吸附分析仪和iBox 26 智能脱气站

工欲善其事,必先利其器。

优质的脱气制备单元,是确保比表面积和孔隙分析数据精度的保证。

如果你希望准确测定样品的比表面和孔径,如果你希望对原料药、辅料及其产品进行精确的质量控制或检验,请从更新符合GB/T 19587-2017 标准的智能脱气站入手!

iPore400 为原料药及辅料的比表面积测定带来惊喜

相关产品

关注

拨打电话

留言咨询