据报道,“刀片电池”单次充电可续航600公里。作为新能源汽车最核心的组成部分,动力电池的安全和质量至关重要,对于其材料和电极极片的研发和质量控制也提出了新的挑战。在包括电池在内的动力总成和核心部件上,新能源汽车和传统燃油车存在显著不同,对新能源厂商的质量检测提出了新要求。

▲新能源汽车与内燃机汽车内部构造截然不同

业内人士都知道,新能源汽车和内燃机汽车在内部构造上截然不同。对东风汽车集团副总工程师(同时兼任中国汽车制造技术路线图研究小组组长)邹恒琪女士的一次访谈中,邹工提到,新能源汽车的制造对装备企业提出了新要求,包括:

首先动力源的变化,比如电池、电机的加工技术,新能源跟传统汽油车有很大不同,在精度方面也提出了更高的要求。

其次对车的轻量化提出新的需求,一些轻量化新材料需要研发和应用,产品结构也会随之发生改变。

再次材料的变化必然引起制造工艺的改变,比如刀具的材料、性能指标、加工参数以及刀具修复等各方面都会发生改变。

永远不变的是对加工技术在稳定性、精度方面以及效率方面的要求,这也是装备企业永恒的追求。

驱动电机作为动力源,将对质量检测技术带来怎样的新要求呢?内燃机与电机的不同结构决定了两者所采用的质量方案截然不同:

内燃机一个引擎包含1400个独立的零件需要测量或检查,每个引擎又有多个不同的版本/缸数,一般采用坐标测量机(主要为接触式)进行质量检测;

新能源汽车包含1-4个电机引擎,每个引擎包含200个独立的零件需要测量或检查,每个汽车品牌只有2-4种引擎,主要采用光学系统(在线/线边)和显微镜,较少使用坐标测量机。

总体来说,驱动电机作为动力源,引发了质量检测趋势的4点转向:

使用X射线、工业CT检测驱动电机

单一接触测量转向光学测量及复合式测量

实验室检测向线边、线上转移

从单纯的检测结果到质量管理

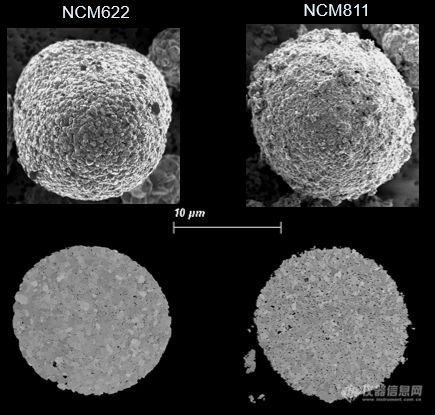

通过显微镜可以表征镍钴锰酸锂(NCM)三元材料的形貌结构

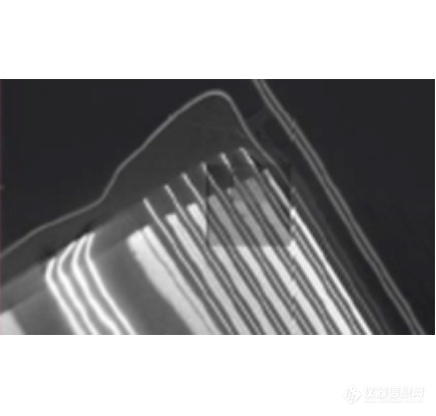

使用3D X射线显微镜查看软包电池内部细节

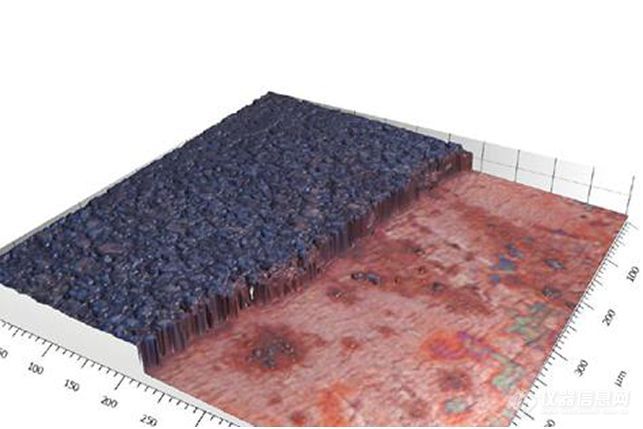

在显微镜下观察铜箔阴极

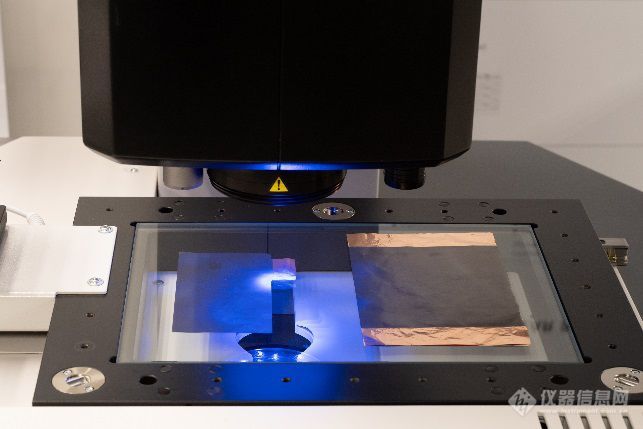

实验室与在线方案,光学尺寸测量与电极缺陷检查

电池、电控等新部件的质量检测,推动了:

显微镜的大规模应用

X射线技术的应用

电动汽车组成的重大改变也给质量检测提出了新的挑战。驱动电机,电控,电池的新增及传动机构的改变促使质量检测供应商研发创新质量解决方案。

年产25亿个零部件生产商的测量需求是什么?

新能源汽车电池模组无损检测方案-ZEISS VoluMax 9 titan

三维检测在飞机缺陷检测的运用

第0034期东莞三本蔡司应用服务中心三坐标培训圆满成功

相关产品

蔡司高分辨三维X射线显微镜Xradia Context microCT

蔡司高分辨CT三维X射线显微镜Xradia 410 Versa

蔡司高分辨CT三维X射线显微镜Xradia 510 Versa

蔡司小型工业CT测量机 METROTOM 1

蔡司小型3D扫描仪 三维扫描仪GOM Scan 1

蔡司三维扫描仪 3D扫描仪 ZEISS T-SCAN hawk

蔡司全聚焦超景深三维数码显微镜 ZEISS Visioner 1

蔡司全自动大型三坐标测量机 ZEISS MMZ G

蔡司全自动大型三坐标测量机 ZEISS MMZ M

蔡司全自动大型三坐标测量机 ZEISS MMZ T

蔡司扫描电镜 高分辨率扫描电子显微镜ZEISS EVO 25

蔡司扫描电镜 高分辨率扫描电子显微镜ZEISS EVO 15

蔡司扫描电镜 高分辨率扫描电子显微镜ZEISS EVO 10

德国马尔高度测量仪 MAHR Digimar 817 CLM/816CL

德国马尔便携式表面粗糙度仪 MAHR PS 10

关注

拨打电话

留言咨询