本试验旨在利用盐雾试验箱评估轨道扣件在盐雾环境下的耐腐蚀性能,通过模拟海洋环境、沿海地区或冬季道路撒盐等工况下可能遭受的盐雾侵蚀,测定轨道扣件的抗腐蚀能力和使用寿命,为轨道扣件的选材、表面处理工艺及质量控制提供科学依据。

准备具有代表性的轨道扣件若干,包括螺栓、螺母、垫板、弹性扣件等不同部件。确保样品表面无油污、划痕、氧化层等缺陷,且尺寸和形状符合相关标准要求。在试验前,对样品进行编号和测量,记录其初始尺寸、外观特征和质量等参数。

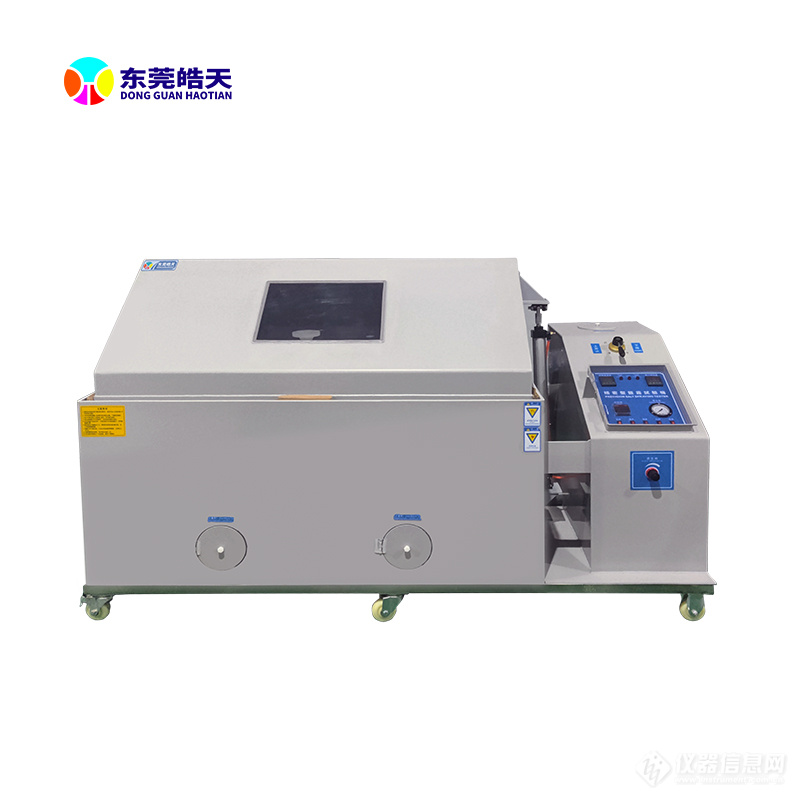

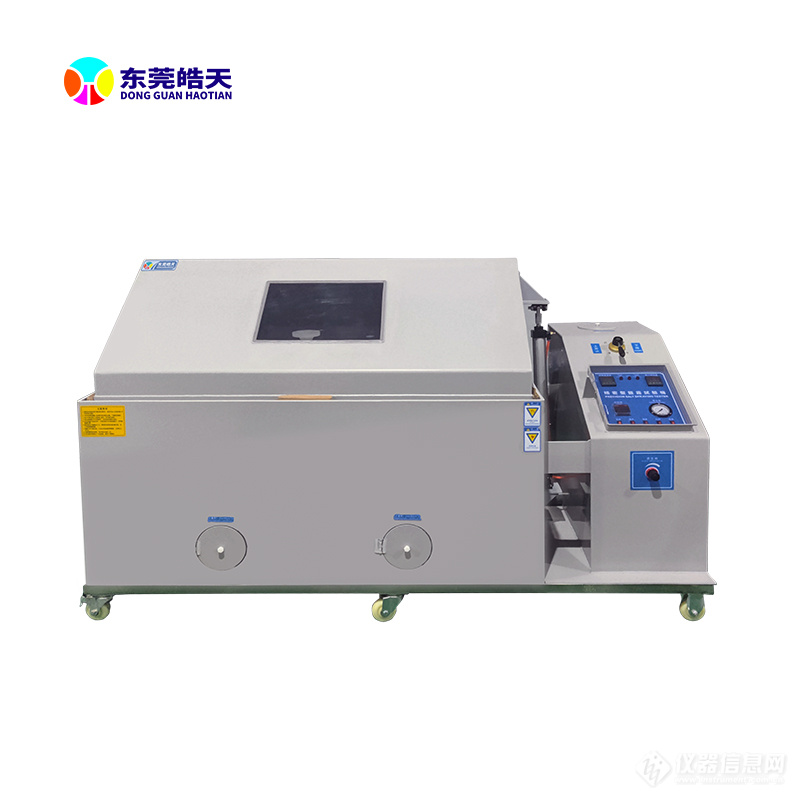

盐雾试验箱,应具备以下功能和参数:

能够精确控制盐雾的浓度、温度和喷雾量,确保试验条件的稳定性和重复性。

盐雾箱内的温度可调节范围为室温至 50℃,精度为 ±1℃。

盐雾沉降量应在 1 - 2 mL/(80cm²・h)之间,可通过收集器进行测量和调整。

配备空气压缩机,为喷雾提供稳定的压力气源,确保盐雾均匀分布。

试验箱内部材质应具有良好的耐腐蚀性,防止试验过程中对盐雾溶液的污染和设备自身的腐蚀。

采用符合国家标准或行业标准的氯化钠(NaCl)溶液,浓度为 5%±0.1%(质量分数)。配制溶液时,使用去离子水或蒸馏水,将氯化钠溶解后充分搅拌,使其均匀混合。溶液的 pH 值应调整至 6.5 - 7.2 之间,可使用或氢氧化钠溶液进行微调。在试验过程中,应定期检测溶液的浓度和 pH 值,如有变化及时进行调整或更换溶液。

控制盐雾沉降率在 1.5 mL/(80cm²・h)左右,以确保样品表面能够均匀地接触到盐雾。盐雾沉降率的测量可通过在试验箱内特定位置放置标准收集器,在规定时间内收集盐雾溶液,然后计算其沉降量来实现。

设定试验温度为 35℃±2℃。此温度能够较好地模拟实际环境中盐雾对金属材料的腐蚀作用,同时也符合大多数相关标准的要求。温度的控制通过试验箱自带的加热和温控系统来实现,应定期对温度传感器进行校准,确保温度测量的准确性。

根据轨道扣件的使用环境和预期寿命,确定试验时间为 [X] 小时。试验时间的长短应能够充分反映轨道扣件在盐雾环境下的腐蚀情况和性能变化。对于一些长期在恶劣盐雾环境下使用的轨道扣件,可能需要进行更长时间的试验,如 500 小时、1000 小时甚至更长。在试验过程中,可根据需要在不同时间节点取出样品进行观察和检测。

将轨道扣件样品以一定的角度放置在试验箱内的样品架上,一般建议采用 15° - 30° 的倾斜角度。这样可以确保盐雾能够在样品表面均匀沉积,同时也有利于观察样品表面不同部位的腐蚀情况。样品之间应保持适当的间距,避免相互遮挡盐雾喷雾和影响腐蚀产物的扩散。

对盐雾试验箱进行全面检查,包括设备的密封性、喷雾系统、加热系统、温度控制系统、空气压缩机等部件的运行情况,确保设备正常工作。

用清洁剂和去离子水或蒸馏水对轨道扣件样品进行清洗,去除表面的油污、杂质和氧化物等。清洗后,用吹风机或自然风干的方式将样品表面吹干,避免残留水分影响试验结果。

将清洗干燥后的样品按照编号和预定的放置角度安装在试验箱内的样品架上,确保样品安装牢固,不会在试验过程中掉落或移动。同时,在样品附近放置一些空白的对照样品,用于监测试验箱内盐雾环境的均匀性。

按照试验溶液的配制要求,配制好 5% 的氯化钠溶液,并调整其 pH 值至 6.5 - 7.2 之间。将配制好的溶液倒入盐雾试验箱的储液槽中,通过喷雾系统将盐雾喷射到试验箱内。

启动盐雾试验箱的加热系统和空气压缩机,设定试验温度为 35℃±2℃,并调节盐雾沉降率至 1.5 mL/(80cm²・h)左右。在试验过程中,定期观察设备的运行状态,确保温度、盐雾沉降率等参数稳定在设定范围内。如有异常,及时进行调整和维修。

按照预定的试验时间进行试验,在试验过程中,每隔一定时间(如 24 小时、48 小时、96 小时等)对试验箱内的样品进行观察和记录。观察内容包括样品表面的腐蚀情况,如是否出现锈斑、腐蚀坑、涂层剥落等现象,以及腐蚀产物的颜色、形态和分布情况等。同时,记录样品的质量变化,可使用精度为 0.01g 的电子天平对样品进行称重,计算样品在不同时间节点的质量损失率。

温度监测:使用经过校准的温度传感器,每隔 1 小时对试验箱内的温度进行测量和记录。确保温度始终保持在 35℃±2℃的范围内,如果温度超出允许范围,应及时检查加热系统或温控系统是否存在故障,并进行调整。

盐雾沉降率监测:通过盐雾收集器,每隔 8 小时收集一次盐雾溶液,测量其体积,并计算盐雾沉降率。根据测量结果,调整喷雾系统的参数,如喷雾压力、喷嘴角度等,以保证盐雾沉降率稳定在 1.5 mL/(80cm²・h)左右。

样品外观观察与记录:在规定的时间节点,使用放大镜或显微镜对样品表面的腐蚀情况进行详细观察。拍摄样品的外观照片,记录腐蚀现象的出现时间、位置和发展程度等信息。对于出现的异常腐蚀情况,应及时进行分析和记录可能的原因。

质量测量与记录:按照预定的时间间隔,将样品从试验箱中取出,用去离子水或蒸馏水冲洗干净,去除表面的盐雾和腐蚀产物,然后用吹风机吹干或自然风干。使用电子天平对样品进行称重,记录每个样品的质量,并计算质量损失率。质量损失率的计算公式为:质量损失率 =(初始质量 - 当前质量)/ 初始质量 ×100%。

试验结束后,将样品从盐雾试验箱中取出,用清水冲洗掉表面的盐雾和腐蚀产物,然后用吹风机吹干或自然风干。

对样品进行外观检查和分析,评估其腐蚀程度和类型。可使用目视观察、显微镜观察、扫描电镜(SEM)分析等方法,对样品表面的腐蚀形态、深度、分布等进行详细研究。同时,对样品的尺寸进行测量,与试验前的尺寸数据进行对比,分析是否存在尺寸变化。

对样品进行力学性能测试,包括拉伸强度、屈服强度、硬度等指标的测试。使用万能材料试验机等设备,按照相关标准进行测试,并与试验前的力学性能数据进行对比,评估盐雾腐蚀对轨道扣件力学性能的影响。

根据试验过程中记录的温度、盐雾沉降率、样品外观、质量变化和力学性能等数据,绘制相应的曲线和图表,分析轨道扣件在盐雾环境下的腐蚀规律和性能变化趋势。

锈蚀程度:根据样品表面锈斑的面积和分布情况,将锈蚀程度分为不同等级。例如,无锈斑为 0 级;锈斑面积占样品表面积小于 5% 为 1 级;锈斑面积占 5% - 25% 为 2 级;锈斑面积占 25% - 50% 为 3 级;锈斑面积大于 50% 为 4 级。一般要求轨道扣件在试验后的锈蚀等级不超过 2 级,以保证其在实际使用中的外观质量和性能。

涂层剥落情况:观察样品表面的涂层(如果有)是否出现剥落现象。如果涂层剥落面积小于涂层总面积的 5%,可认为涂层剥落情况较轻;如果剥落面积在 5% - 20% 之间,为中度剥落;剥落面积大于 20% 则为严重剥落。对于有涂层保护的轨道扣件,应尽量避免出现中度以上的涂层剥落情况。

腐蚀形态:分析样品表面的腐蚀形态,如点蚀、均匀腐蚀、缝隙腐蚀等。点蚀深度和密度是评估腐蚀严重程度的重要指标之一。可使用显微镜或轮廓仪等设备测量点蚀深度,一般要求点蚀深度不超过一定的限值(如 0.1mm),以确保轨道扣件的结构完整性和使用寿命。

通过计算样品在试验前后的质量损失率,评估盐雾腐蚀对轨道扣件质量的影响。质量损失率越小,说明轨道扣件的耐腐蚀性能越好。根据相关标准或实际使用要求,确定轨道扣件的质量损失率允许范围。一般来说,在规定的试验时间内,质量损失率不应超过 [具体数值]%。例如,对于一些重要的轨道扣件,质量损失率要求在试验 500 小时后不超过 3%。

拉伸强度和屈服强度:将试验后的轨道扣件样品进行拉伸试验,测定其拉伸强度和屈服强度,并与试验前的数值进行对比。拉伸强度和屈服强度的下降幅度应在一定范围内,一般要求下降幅度不超过初始值的 [具体百分比]。例如,拉伸强度下降幅度不超过 20%,屈服强度下降幅度不超过 15%,以保证轨道扣件在使用过程中的承载能力和安全性。

硬度变化:使用硬度计测量样品试验前后的硬度值,分析硬度变化情况。硬度的变化可能反映了材料组织结构的改变和腐蚀对材料性能的影响。一般要求硬度变化不超过 [具体数值] HRC(或其他硬度单位)。例如,硬度变化不超过 5 HRC,以确保轨道扣件的耐磨性和抗变形能力。

试验报告应包括以下内容:

试验目的、样品信息(包括材料、规格、表面处理等)、试验设备型号和参数、试验溶液的配制方法和参数。

详细的试验条件和参数设置,如盐雾沉降率、试验温度、试验时间、样品放置角度等。

试验过程中的温度、盐雾沉降率监测数据和记录图表。

样品在不同时间节点的外观照片、腐蚀情况描述和分析。

样品的质量变化数据和质量损失率计算结果。

力学性能测试数据,包括拉伸强度、屈服强度、硬度等指标的试验前后对比结果。

按照试验结果评估标准对样品的耐腐蚀性能进行评估的结论和分析。

试验过程中出现的异常情况及处理方法。

对试验结果的讨论和建议,包括对轨道扣件选材、表面处理工艺等方面的改进建议。

试验人员、试验日期和其他相关信息。