本试验旨在利用冷热冲击试验箱对车速传感器进行全面测试,评估其在温度变化条件下的性能、可靠性和稳定性,以确保车速传感器在汽车各种复杂环境下能够准确测量车速并正常工作,为汽车的安全行驶和性能优化提供保障。

冷热冲击试验箱

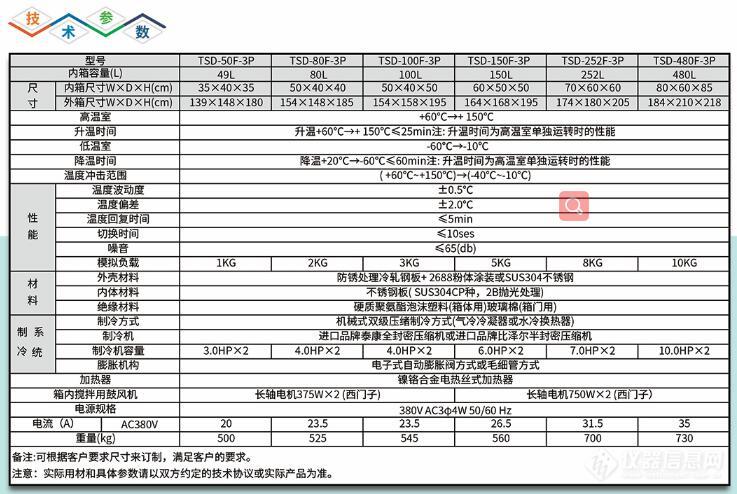

具备足够的工作空间,能够容纳车速传感器及其连接线缆和测试夹具,并保证在试验过程中箱内温度均匀性良好。

温度范围:高温区可达到 +150℃,低温区可降至 -55℃,温度转换时间不超过 5 分钟,以实现快速的冷热冲击效果。

配备精确的温度控制系统和传感器,能够实时监测和准确控制箱内温度,温度控制精度在 ±2℃以内。

具有良好的隔热性能和密封性能,以减少外界环境对试验箱内温度的影响,确保试验过程中温度变化的准确性和稳定性。

车速传感器

测试设备与工具

模拟车轮转速装置:用于模拟汽车车轮的转动,可产生不同的转速信号,以驱动车速传感器工作。该装置应具备精确的转速控制功能,能够实现从低速到高速的连续调节,并能实时显示和记录转速值。

数据采集系统:连接车速传感器和模拟车轮转速装置,能够实时采集车速传感器输出的信号数据,包括车速测量值、脉冲频率等,并将这些数据传输到计算机进行分析和处理。

示波器:用于观察车速传感器输出信号的波形,以检测信号的稳定性和完整性。通过示波器可以分析信号的幅值、频率、占空比等参数,判断车速传感器的工作状态是否正常。

电源供应设备:为车速传感器提供稳定的工作电源,电压应符合车速传感器的额定要求,电源的输出电流应具备足够的余量,以保证在试验过程中车速传感器能够正常供电。

通讯线缆和接口转换器:用于连接车速传感器与数据采集系统、示波器和电源供应设备,确保信号传输的稳定和可靠。根据车速传感器的接口类型,选择合适的通讯线缆和接口转换器。

工装夹具:设计和制作专门用于固定车速传感器的工装夹具,使其在冷热冲击试验箱内能够安装牢固,且安装位置和角度符合实际使用情况,以保证测试结果的真实性和可靠性。同时,工装夹具应具备良好的导电性,确保车速传感器与模拟车轮转速装置之间的信号传输不受干扰。

将车速传感器安装在冷热冲击试验箱外的工装夹具上,并连接好电源供应设备、模拟车轮转速装置、数据采集系统和示波器。确保所有设备连接正确、稳定,且处于正常工作状态。

设置模拟车轮转速装置的转速为一定值(例如 60km/h 对应的转速),并保持稳定运行。

通过数据采集系统记录车速传感器输出的车速测量值和脉冲频率等数据,同时使用示波器观察传感器输出信号的波形。重复测量多次,取平均值作为车速传感器在室温下的初始性能数据。

将示波器显示的信号波形与车速传感器的标准波形进行对比,检查信号的完整性和正确性。分析车速测量值与设定转速之间的误差,判断车速传感器的测量精度是否符合要求。

将安装好车速传感器的工装夹具放入冷热冲击试验箱内,并关闭试验箱门。

设定冷热冲击试验箱的温度循环程序,例如:先将温度从室温(25℃)以一定的速率(如 5℃/min)降至 -55℃,保持 30 分钟;然后再以相同的速率升至 +150℃,保持 30 分钟;如此循环 10 次。在每个温度变化阶段,实时监测和记录试验箱内的温度变化曲线。

在温度循环过程中,当试验箱达到设定的高温或低温并保持稳定后,启动模拟车轮转速装置,设置不同的转速值(如 30km/h、60km/h、90km/h 等),分别进行车速测量。通过数据采集系统记录车速传感器在不同温度和转速条件下输出的信号数据,包括车速测量值、脉冲频率等,并使用示波器观察信号波形。

观察车速传感器在冷热冲击过程中的工作状态,是否出现信号丢失、测量值异常波动或传感器故障报警等情况。如果发现异常,及时记录异常现象发生时的温度、转速和时间点,并对异常原因进行初步分析。

在完成冷热冲击循环测试后,将冷热冲击试验箱的温度稳定在 -55℃,保持 2 小时以上,使车速传感器充分适应低温环境。

在低温环境下,启动模拟车轮转速装置,设置多个不同的转速值,对车速传感器进行全面测试。记录车速传感器在低温下输出的车速测量值、脉冲频率和信号波形等数据,并与初始性能测试数据进行对比,分析车速传感器在低温条件下的性能变化情况,重点关注测量精度、信号稳定性和响应时间等指标。

检查车速传感器在低温下的外观是否有变化,如塑料外壳是否开裂、金属部件是否生锈等。同时,测试传感器在低温下的电气连接性能,确保电源线和信号线连接正常,无短路或断路现象。

将冷热冲击试验箱的温度升高至 +150℃,保持 2 小时以上,使车速传感器充分暴露在高温环境中。

在高温环境下,按照与低温性能测试相同的方法和步骤,对车速传感器进行不同转速下的测试。记录车速传感器在高温下的各项性能数据,并与初始性能测试数据和低温性能测试数据进行对比分析,评估车速传感器在高温条件下的性能衰减情况,包括测量精度误差的变化、信号幅值的变化以及传感器的耐高温性能等。

观察车速传感器在高温下是否出现过热保护、功能失效或其他异常现象。检查传感器在高温环境下的散热情况,如外壳温度是否过高、散热片是否正常工作等。如果发现传感器散热不良或温度过高,可能会影响其长期可靠性和使用寿命,需要进一步分析原因并采取相应的改进措施。

在完成高温性能测试后,将冷热冲击试验箱的温度以一定的速率(如 3℃/min)降至室温(25℃),并保持稳定 1 小时以上,让车速传感器在自然环境下恢复到正常温度。

在室温恢复阶段,每隔一定时间(如 30 分钟)启动模拟车轮转速装置,对车速传感器进行测试。记录车速传感器在恢复过程中的车速测量值、脉冲频率和信号波形等数据,观察其性能是否逐渐恢复到初始状态。

对车速传感器在恢复后的测量精度、信号稳定性等性能指标进行测试和评估,与初始性能数据进行对比,分析车速传感器在经历冷热冲击试验后是否存在性的性能损伤或性能衰退现象。如果发现传感器性能无法完恢复到初始水平,需要进一步研究其原因,可能是温度变化导致的内部元件损坏、材料老化或其他不可逆的因素造成的。

在试验过程中,通过冷热冲击试验箱的控制系统、数据采集系统和示波器,详细记录试验箱内的温度变化曲线、时间节点以及车速传感器的各项测量数据,包括车速测量值、脉冲频率、信号波形、测量精度误差等。确保数据记录的准确性、完整性和及时性,为后续的数据分析提供可靠的依据。

对于每个试验项目,分别对车速传感器在不同温度和转速条件下的测量数据进行整理和分析。绘制车速测量误差 - 温度曲线、脉冲频率 - 温度曲线等,直观地展示车速传感器性能随温度变化的规律。通过对这些曲线的分析,评估车速传感器在不同温度范围内的测量精度稳定性和温度适应性。

计算车速传感器在各个温度点和转速下的测量精度指标,如平均绝对误差(MAE)、均方根误差(RMSE)等,并与初始性能测试时的精度指标进行对比。分析温度变化对车速传感器测量精度的影响程度,判断是否满足产品设计要求和实际应用的精度标准。如果测量精度超出允许范围,进一步分析误差产生的原因,可能是温度引起的传感器内部电路参数变化、信号传输干扰或其他因素导致的。

对比车速传感器在低温、高温和室温条件下的信号波形,观察信号的幅值、频率、占空比等参数的变化情况。分析信号波形的变化是否与车速测量值的误差相关联,判断车速传感器在不同温度下的信号稳定性和可靠性。如果发现信号波形出现异常畸变或干扰,可能是传感器内部元件受到温度影响发生故障或外部电磁干扰增强所致,需要进一步排查和解决。

在恢复性能测试中,分析车速传感器从高温或低温恢复到室温后的性能恢复情况。观察测量数据是否逐渐趋近于初始性能水平,计算性能恢复率等指标,评估车速传感器的抗温度冲击能力和自我恢复能力。如果车速传感器在恢复后仍存在性能衰退现象,深入研究其原因,可能是温度变化导致的材料永久性损伤、内部结构变形或电子元件老化等因素造成的。根据分析结果,提出相应的改进建议和措施,以提高车速传感器的性能和可靠性。

在进行试验前,对所有参与试验的人员进行安全培训,使其熟悉冷热冲击试验箱和车速传感器测试设备的操作规程、注意事项以及可能存在的安全风险。强调在试验过程中必须严格遵守安全规定,防止发生意外事故。

试验现场配备必要的安全防护设备,如灭火器、急救箱等,并确保其处于有效状态且易于取用。在操作冷热冲击试验箱时,操作人员应佩戴防护手套、护目镜等个人防护用品,以防止因接触高温或低温部件而造成烫伤或冻伤。

在安装和拆卸车速传感器以及连接测试设备时,应先切断冷热冲击试验箱和相关设备的电源,确保设备处于断电状态,避免发生触电事故。同时,要注意操作的轻拿轻放,防止损坏车速传感器和测试设备的精密部件。

冷热冲击试验箱在运行过程中会消耗大量的电能,并且会产生一定的热量和冷气排放。应确保试验箱的电源线连接牢固,且符合电气安全标准,避免因过载或短路引发电气火灾。同时,要保证试验箱周围有良好的通风条件,以便及时散热和排放冷气,防止热量积聚对人员和设备造成不良影响。

如果在试验过程中发现冷热冲击试验箱或车速传感器测试设备出现异常情况,如冒烟、起火、异味、异常声响等,应立即停止试验,并采取紧急断电措施。然后迅速撤离现场,并及时通知相关专业人员进行检查和维修。在故障排除之前,严禁再次启动试验设备,以确保人员和设备的安全。