康宁新案例 |可烯醇化酮α-羟胺化连续流合成工艺之二

可烯醇化酮的α-羟胺化反应

一、以苯乙酮或苯丙酮的α-羟胺化反应

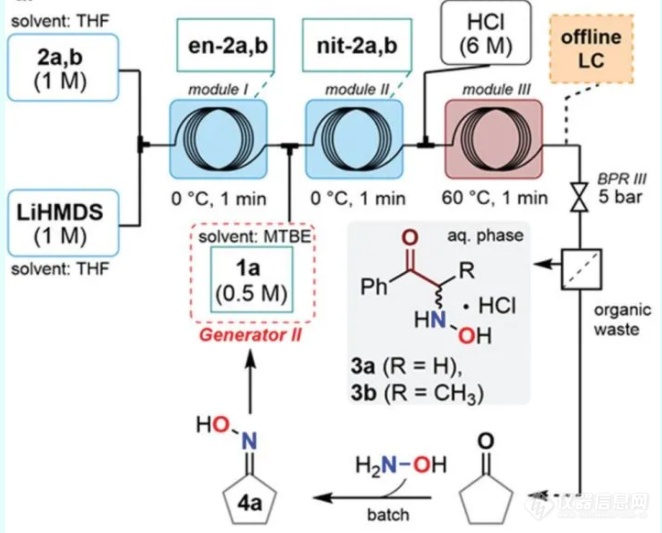

以苯乙酮或苯丙酮为底物,在高效、多功能流动化学工艺平台进行了α-氯亚硝基衍生物原位制备、底物拔氢、α-羟胺化反应、硝酮中间体酸解、产物分析、液液分离、环戊酮骨架循环套用的整个流程(下图)。

该连续流工艺平台实验室和放大规模反应单元采用的是康宁 LowFlow Reactor 和G1反应器,康宁反应器无缝放大的技术优势是该反应进一步扩大产能的保障。

图7. 苯乙酮或苯丙酮的α-羟胺化反应连续流反应体系

底物苯乙酮/苯丙酮与LiHMDS进入反应模组I在0℃、1 min停留时间条件下完成拔氢反应。

反应液与发生器II中生成的 1-氯-1-亚硝基环戊烷进入反应模组II在0℃、1 min停留时间条件下发生亲电胺化反应。

所得反应液中的硝酮中间体与盐酸进入反应模组III在60℃、1 min停留时间条件下发生酸解,原料转化率分别为70%(苯乙酮)和98%(苯丙酮),产物分离收率分别为62%(苯乙酮)和90%(苯丙酮)。

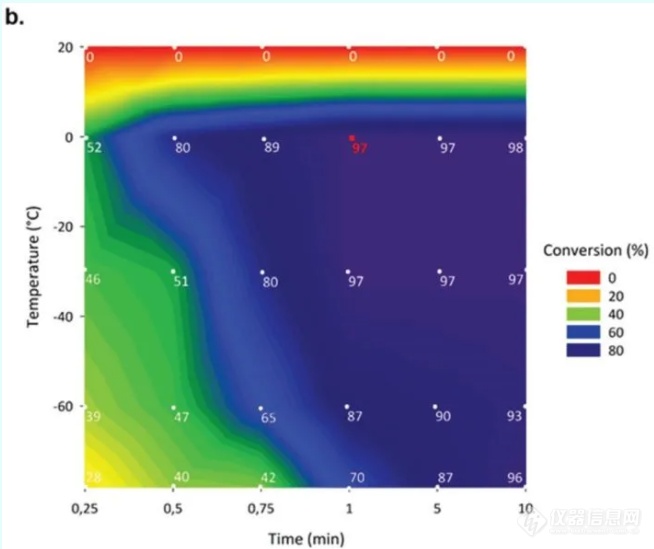

表8. 产物收率随时间和温度变化曲线

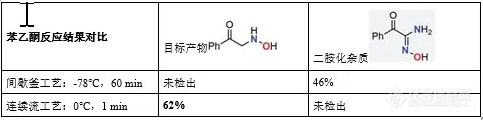

值得一提的是,在反应釜条件下,如果以一级酮(苯乙酮)为底物,即便将反应温度冷却至-78℃,反应生成的硝酮中间体还是更容易与原料烯醇负离子质子交换,进一步反应后只能得到46%的二胺化杂质。而在连续流工艺条件下,得益于物料的快速混合效果、低返混以及局部化学计量的精准控制,有助于得到目标产物,避免二胺化杂质的产生(下表)。

对比典型的间歇釜反应条件(-78℃),在连续流工艺中,亲电胺化反应可以在更温和的反应温度(0℃)中进行,同时避免物料分解并在停留时间1分钟内达到几乎定量的转化。但不建议尝试高于0℃的反应条件以进一步减少停留时间,这可能会导致堵塞或物料的爆炸性分解。

反应模块III的出料口集成了Zaiput高效液-液分离器在用来在线自动分离水相和有机相,水相中基本为纯的目标产物的盐酸盐,有机相中主要为环戊酮骨架。对有机相进一步处理以回收环戊酮,可转化为环戊酮肟,分离收率83%。环戊酮骨架的循环利用,使整个工艺更加绿色环保。

Zaiput 液-液分离器是康宁在中国独家代理的在线分离仪器。是由MIT孵化出来的新型专利技术,可取代传统萃取技术。

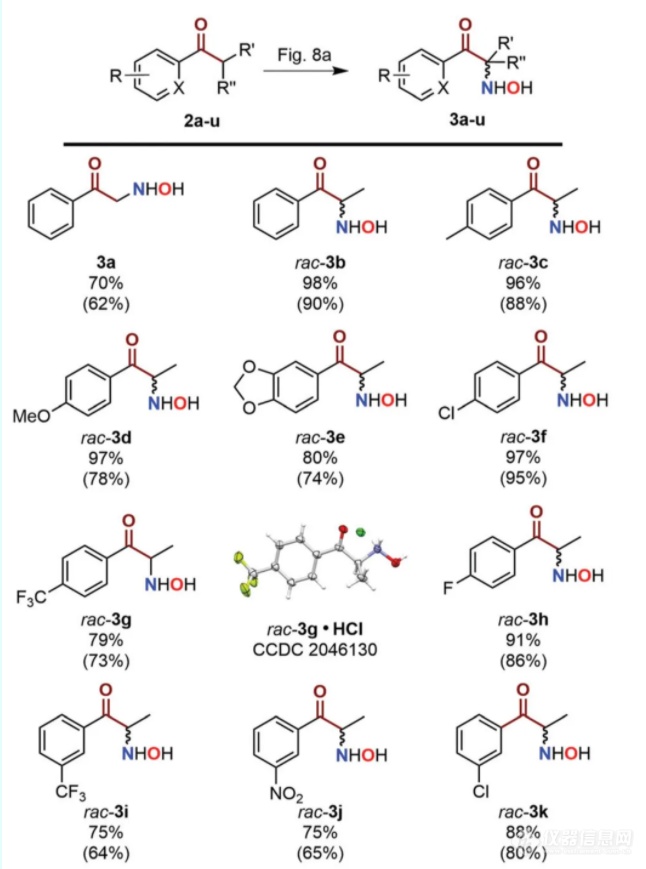

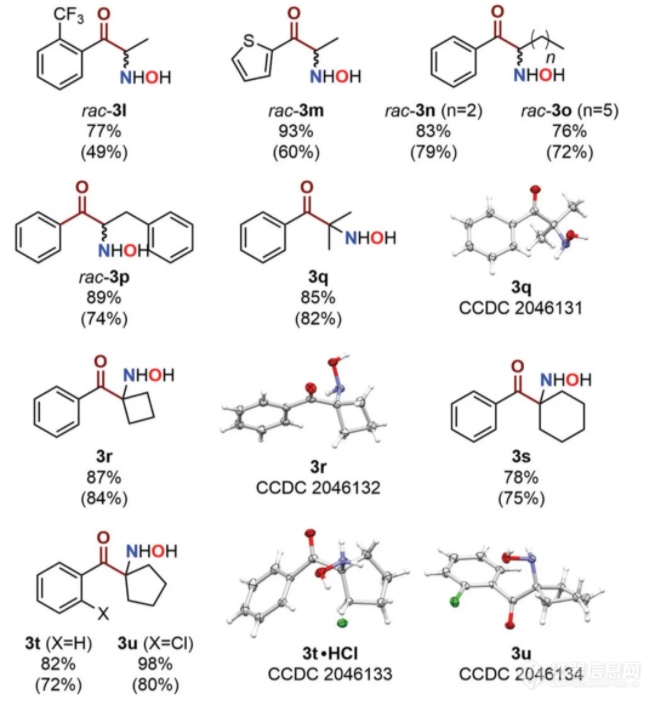

二、扩展实验

维持反应器设置不变,尝试了包括苯乙酮在内的22个底物,原料转化率和产物分离收率列于下表:

实验结果讨论

本通过独特、高效、可放大的连续流平台,可实现从可烯醇化酮和α-氯亚硝基化合物1a以高分离收率制备α-羟胺化酮化合物库。

对高附加值的α-羟胺化酮中间体的生产可以实现工业化生产。

分别以一级、二级和三级酮类化合物为原料制备了22个α-羟胺化酮化合物,为几种医药中间体 (包括世卫组织必需品和短缺药物)的生产开辟了道路。

本项研究充分体现了连续流工艺的主要优点包括:高效的传热、传质系数,在线分析的集成、很少的占地面积等。反应平台保持了紧凑和高度集成的反应器设计(包括辅助设备在内小于2平方米)。

连续流工艺条件下毒性和有潜在爆炸风险的化合物的原位制备和消耗使反应对环境的影响大大降低,对绿色合成技术延伸与拓展具有显著的参考意义!

Reference:

Victor-Emmanuel H. Kassin, Romain Morodo,a Thomas Toupy,Isaline Jacquemin, Kristof Van Hecke, Raphaël Robiette and Jean-Christophe M. Monbaliu ,Green Chem., 2021, 23,2336

来源于:康宁反应器技术有限公司

热门评论

最新资讯

厂商动态

新闻专题

更多推荐