自动化、无需模拟的微焦斑X射线荧光技术(μHXRF) 测量GAA晶体管的横向空腔

自动化、无需模拟的微焦斑X射线荧光技术(μHXRF)

测量GAA晶体管的横向空腔

布鲁克纳米表面仪器部门(BNSM),李澄 译述

关键词:lateral recess, SiGe, GAA, nanosheet,XRF

内容简介:

将FinFET扩展到7nm节点以下会导致短沟道效应加剧,促使器件结构从鳍式结构(FinFET)向全环绕栅极结构 (GAA)改变,因为GAA既能提供更好的静电控制,又能减小器件尺寸。加工GAA晶体管需要几个重复周期的互相隔离且垂直堆叠的纳米片或纳米线,并对SiGe/Si超晶格结构中的SiGe材料进行选择性的横向蚀刻,即空腔蚀刻。控制蚀刻SiGe的空腔深度是至关重要的,因为空腔深度决定了内部纳米片/纳米线的尺寸,从而决定了最终的栅极电容。然而,这个临界尺寸(CD)目前依赖透射电子显微镜 (TEM) 的横截面切片成像来表征。TEM存在耗时、破坏晶圆、采样数量少等劣势,故不适用于生产监控。

来自IMEC及Bruker的研究者在本文里,建立了用μHXRF(微焦斑、高能、X射线荧光谱)作为一种快速无损的方法来测定蚀刻后横向空腔深度的技术方案,并证实了μHXRF测量的空腔深度值结果与TEM的横截面测试有很高的一致性,且使用该技术得到的SiGe体积不需要复杂的模型分析、且与其他参数无关联。

μHXRF测量原理:

X 射线荧光 (XRF) 是一种被广泛应用的快速、无损的成分分析技术。它的原理是利用高能X 射线束激发样品中待测元素的原子,若射线束的能量大于或等于待测原子最内层轨道电子的结合能,则该轨道电子将被逐出,从而形成空穴。较高层轨道的电子将向空穴跃迁。这一跃迁过程需要以荧光或次级X射线的形式释放能量,能量的大小即为两个电子层的能级差。次级 X 射线是元素周期表中各个元素的特征X射线,其强度与入射束所激发的该元素的原子数量成正比。XRF可以用于原子数目计数,也常用于成分和厚度的测量。假设一个区域面积为 的亚微米级SiGe层被X射线激发,其厚度

的亚微米级SiGe层被X射线激发,其厚度 可以从Ge元素的荧光信号强度

可以从Ge元素的荧光信号强度 中得到:

中得到:

其中, 是激发概率常数;

是激发概率常数;  是SiGe层中Ge的原子密度,取决于SiGe层中Ge的浓度等,

是SiGe层中Ge的原子密度,取决于SiGe层中Ge的浓度等, 是SiGe中被激发的原子总体积。请注意,公式(1) 中荧光信号强度

是SiGe中被激发的原子总体积。请注意,公式(1) 中荧光信号强度 与SiGe厚度

与SiGe厚度 的线性关系仅在薄膜近似的情况下成立,即

的线性关系仅在薄膜近似的情况下成立,即 与入射X射线的穿透深度相比非常小,这在GAA结构中始终成立。使用XRF测量体积的能力也可以扩展到横向尺寸的测量。对于沿单方向图形化的GAA结构,在单一周期性线阵列中,必须修正公式 (1) 以符合周期性线阵列中SiGe仅存在于线中的情况,即:

与入射X射线的穿透深度相比非常小,这在GAA结构中始终成立。使用XRF测量体积的能力也可以扩展到横向尺寸的测量。对于沿单方向图形化的GAA结构,在单一周期性线阵列中,必须修正公式 (1) 以符合周期性线阵列中SiGe仅存在于线中的情况,即:

其中CD是经过横向蚀刻的SiGe周期线阵列中线的宽度,P是它们的单元周期性间距。典型的GAA器件包含多个SiGe层,在这种情况下,公式(2)仍然成立,但 表示所有SiGe层厚度的总和,CD表示不同SiGe层的平均宽度。更符合实际情况的GAA器件具有三维结构,器件是沿着x和y两个方向进行图案化的。公式(2)需要进一步修正,即,

表示所有SiGe层厚度的总和,CD表示不同SiGe层的平均宽度。更符合实际情况的GAA器件具有三维结构,器件是沿着x和y两个方向进行图案化的。公式(2)需要进一步修正,即,

其中 (或

(或 )和

)和 (或

(或 )分别是x方向(或y方向)的线宽和单元周期性间距。

)分别是x方向(或y方向)的线宽和单元周期性间距。

公式(1)-(3)展现了XRF从特定能级的荧光峰强度中提取不同方向几何信息的能力。为确保使用这些公式进行测量的准确性,以下两点必须要遵守。第一,所选择的元素特征荧光信号必须仅来自于待表征的结构中。例如,该技术不能用于源/漏极也含有SiGe的GAA结构,因为源/漏极中的SiGe也会被激发相应的荧光信号,从而使得上述公式不再适用。第二,上述公式仅适用于SiGe作为表层的结构。对于GAA结构中的SiGe掩埋层而言,由于SiGe层上方材料层对于入射X射线束以及被激发的荧光信号束的吸收作用,会使得样品的信号强度被低估。为了最大程度的减小这种效应,本研究中使用激发束为高能(硬)X射线Mo- (17.5KeV),检测信号亦选择高能级的XRF荧光信号Ge-

(17.5KeV),检测信号亦选择高能级的XRF荧光信号Ge- (9.8 KeV)。在此条件下,厚度为200nm的掩膜层(SiO2,Si3N4或Si)对于入射束和激发束的整体吸收率<0.1%。有意思的是,触发SiGe体积低估率为1%的掩膜层厚度需要至少1.5um,这充分体现了微聚焦高能XRF对于较深掩埋层的检测能力。反之,如果使用能量较低的Ge-

(9.8 KeV)。在此条件下,厚度为200nm的掩膜层(SiO2,Si3N4或Si)对于入射束和激发束的整体吸收率<0.1%。有意思的是,触发SiGe体积低估率为1%的掩膜层厚度需要至少1.5um,这充分体现了微聚焦高能XRF对于较深掩埋层的检测能力。反之,如果使用能量较低的Ge- (1.2 keV)荧光信号,则在200nm的掩膜层下,SiGe体积的低估率将在10%以上。换而言之,高能X射线荧光检测技术的应用,将非常有利于确保较厚掩膜层下掩埋层体积的测量,且无需复杂模型。因而在GAA的研发及制造的工艺控制中,微聚焦高能XRF (μHXRF) 将是一种非常值得推荐的量测技术。

(1.2 keV)荧光信号,则在200nm的掩膜层下,SiGe体积的低估率将在10%以上。换而言之,高能X射线荧光检测技术的应用,将非常有利于确保较厚掩膜层下掩埋层体积的测量,且无需复杂模型。因而在GAA的研发及制造的工艺控制中,微聚焦高能XRF (μHXRF) 将是一种非常值得推荐的量测技术。

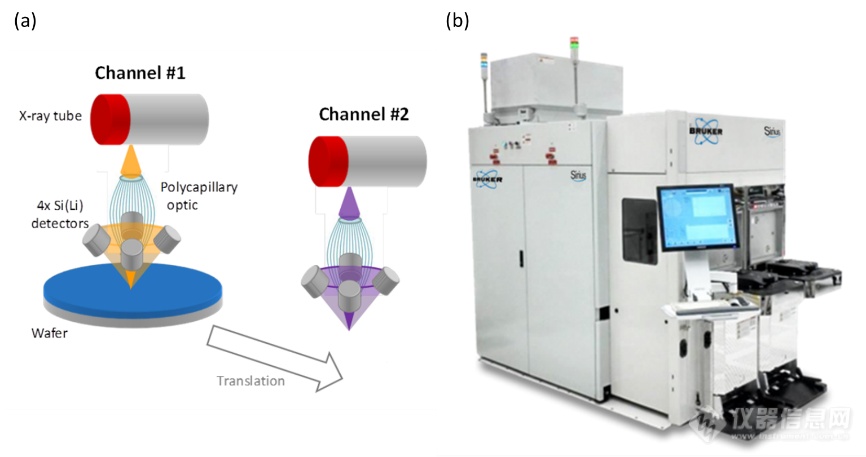

本研究使用的是布鲁克公司所生产的Sirius-RF微聚焦XRF光谱仪。该设备为全自动产线设计,可测量300mm整片晶圆,且搭载两个不同靶材的光源,可测元素范围广、测试效率高。每个光源包含一个多毛细管光学元件,用于产生微聚焦的高能X射线。机台搭载4个相对于晶圆表面以45度倾斜角固定的探测器。本研究中,所有测量均使用Mo- 作为入射束,Ge体积通过Ge-

作为入射束,Ge体积通过Ge- 荧光信号进行计算,积分时间为60s并包含背底校正。

荧光信号进行计算,积分时间为60s并包含背底校正。

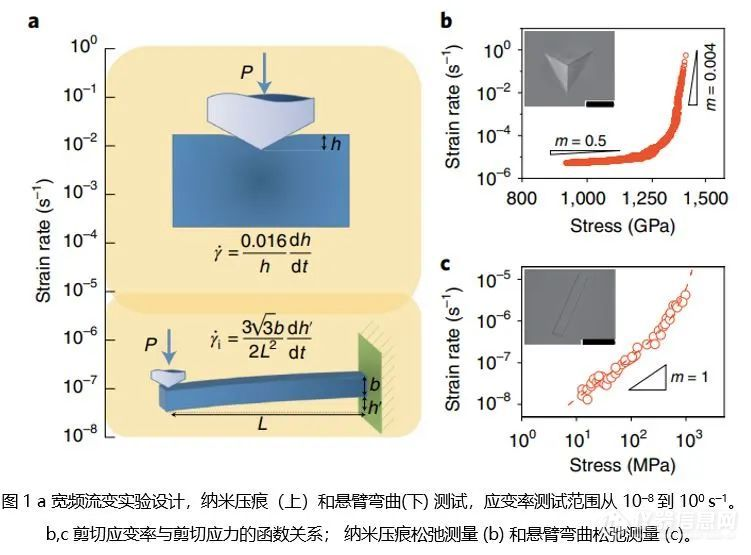

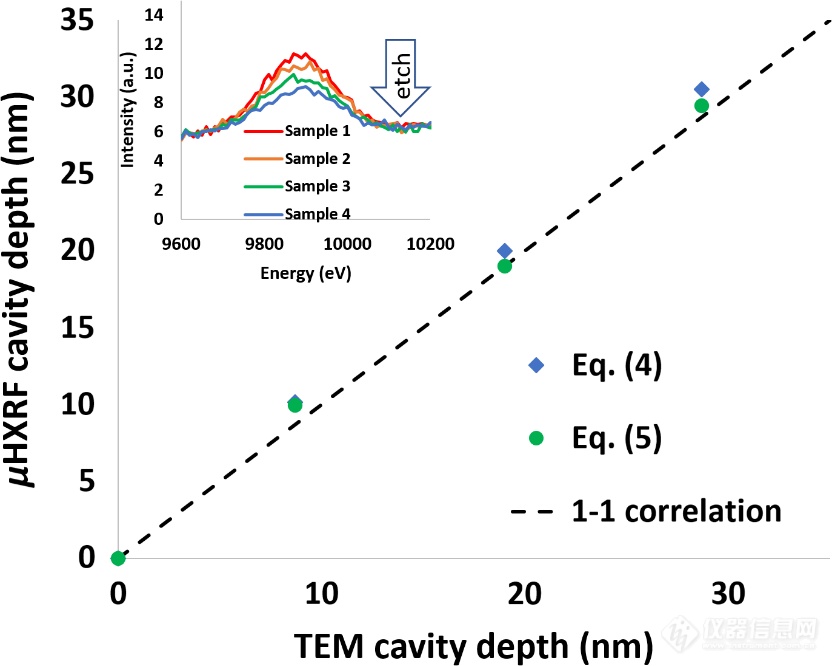

为了验证 μHXRF在测量准二维几何样品的横向空腔深度的能力,4个空腔深度范围从0至28.7nm的短环纳米片(short-loop nanosheet)样品通过调控蚀刻时间制得,如图1(b)所示。

图1:(a)短环纳米片样品的扫描电子显微镜俯视图像,CD约100nm,单元周期性间距为420nm,纳米片总长度为250μm,(b) 短环纳米片样品的横截面TEM图像,其结构为覆盖有SiO2/SiN/SiO2的硬掩模的6层Si75Ge25/Si超晶格结构的三周期纳米叠层,样品1-4的空腔深度为由0nm至28.7nm逐渐递增。

在这四个样品上测得的Ge- 荧光信号强度如图2中的插图所示:SiGe层蚀刻空腔深度增加时,该峰强度单调下降。假设所有四个样品在横向蚀刻之前具有相同的Ge浓度、SiGe厚度

荧光信号强度如图2中的插图所示:SiGe层蚀刻空腔深度增加时,该峰强度单调下降。假设所有四个样品在横向蚀刻之前具有相同的Ge浓度、SiGe厚度 以及横向尺寸CD0,则通过公式(2)可以求出两侧的平均SiGe空腔深度。比较具有横向SiGe空腔的样品 (即图1(b)中的样品2至4)测量得到的Ge-

以及横向尺寸CD0,则通过公式(2)可以求出两侧的平均SiGe空腔深度。比较具有横向SiGe空腔的样品 (即图1(b)中的样品2至4)测量得到的Ge- 信号强度

信号强度 与未蚀刻样品 (即图1(b)中的样品1)测量得到的信号强度

与未蚀刻样品 (即图1(b)中的样品1)测量得到的信号强度 的比值,可得到:

的比值,可得到:

由图2 可知,由公式(4)计算所得出的蚀刻空腔深度(蓝色数据)和TEM切片的结果(虚线数据)非常一致。该方法对于蚀刻空腔深度有不大于2nm的高估。该误差主要是由于参考样品较其他测试样品而言SiGe层厚度稍厚、Ge浓度偏高或CD0尺寸较窄而引起的。该误差可以通过引入邻位相同工艺的SiGe平面型图块样品作参考而得到部分修正:

公式(5)可以有效限制样品差异对计算的影响。如图2中绿色数据所示,空腔深度经由公式(5)计算结果的与TEM切片的结果误差小于1nm。这表明,参考样品与待测样品之间差异越小,误差越小。

图2:μHXRF的峰强度通过公式(4)(蓝色数据)与公式(5)(绿色数据)计算的横向空腔深度,与TEM结果(虚线)对比。插图为图1中1-4号样品的Ge- 信号峰,信号强度随着横向空腔深度的递增而递减。

信号峰,信号强度随着横向空腔深度的递增而递减。

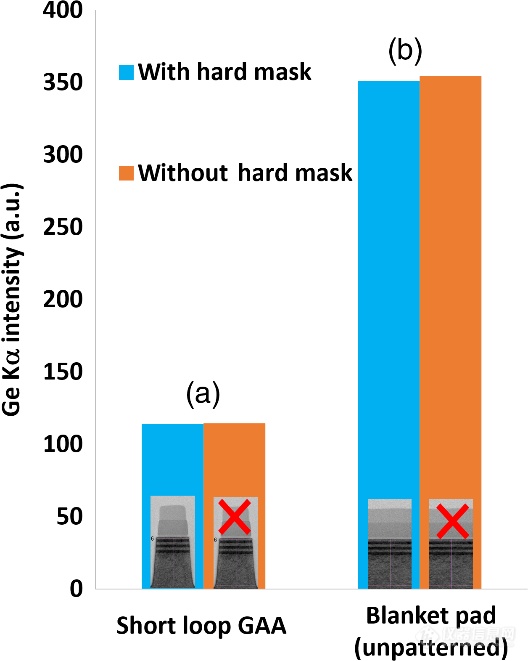

在图 3 中使用μHXRF分别在短周期纳米叠层GAA样品和对应的平面型图块样品上使用μHXRF对有和没有硬掩模的相同样品进行测量。可以看出,Ge- 荧光强度对硬掩模的存在不敏感(在强度变化在<1%范围内)。该项工作不仅得到了图2 所示的良好精度,而且还排除了与硬掩模厚度的任何几何相关性,这是该技术的另一个关键优势。

荧光强度对硬掩模的存在不敏感(在强度变化在<1%范围内)。该项工作不仅得到了图2 所示的良好精度,而且还排除了与硬掩模厚度的任何几何相关性,这是该技术的另一个关键优势。

至此,需要强调的是图2所展现的高精度的测量结果在很大程度上依赖于入射光束和信号光束均为高能(硬)X射线。正如前文所述,本研究中所使用的高能X射线可最大限度地减少硬掩模的吸收作用。为了验证这一点,我们在实验中设计了使用和不使用硬掩模的样品,结果如图3所示。可以看出,Ge- 的荧光信号强度对硬掩模的存在不敏感(强度变化在1%范围内)。该项测量技术不仅能实现图2所展示的高精度,且还避免了测量结果与硬掩模厚度的几何相关性,这也是

的荧光信号强度对硬掩模的存在不敏感(强度变化在1%范围内)。该项测量技术不仅能实现图2所展示的高精度,且还避免了测量结果与硬掩模厚度的几何相关性,这也是 该项技术的另一个重要优势。

该项技术的另一个重要优势。

图3:在有/无硬掩模覆盖的情况下,分别在(a) 短环纳米片GAA样品和(b)无图案、平面型图块样品测得的Ge- 荧光峰强度。

荧光峰强度。

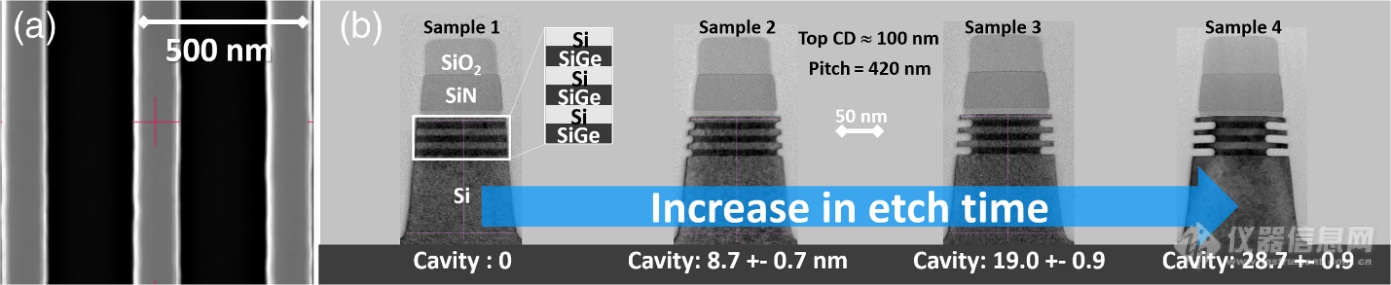

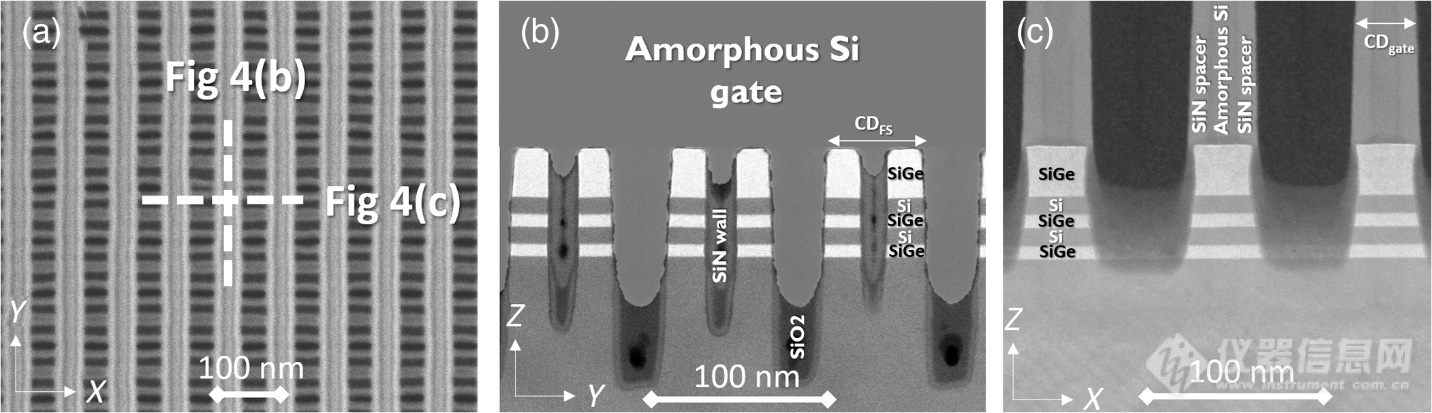

现在将研究扩展到可以完全代表GAA晶体管的全环绕型样品,其复杂的几何形状如图4所示。全环绕型样品在x和y方向上都有图案,如图4(a),其中 ∼35nm(

∼35nm( ∼55nm),

∼55nm), 90nm (

90nm ( 90nm)。此外,SiGe/Si多层结构上覆盖着总厚约150nm的非晶硅栅极和SiN栅极隔离层,如图4(b)和4(c)。对五片不同SiGe空腔蚀刻间的全环绕叉片器件结构的晶圆进行μHXRF测量结果如图5所示。可见Ge-

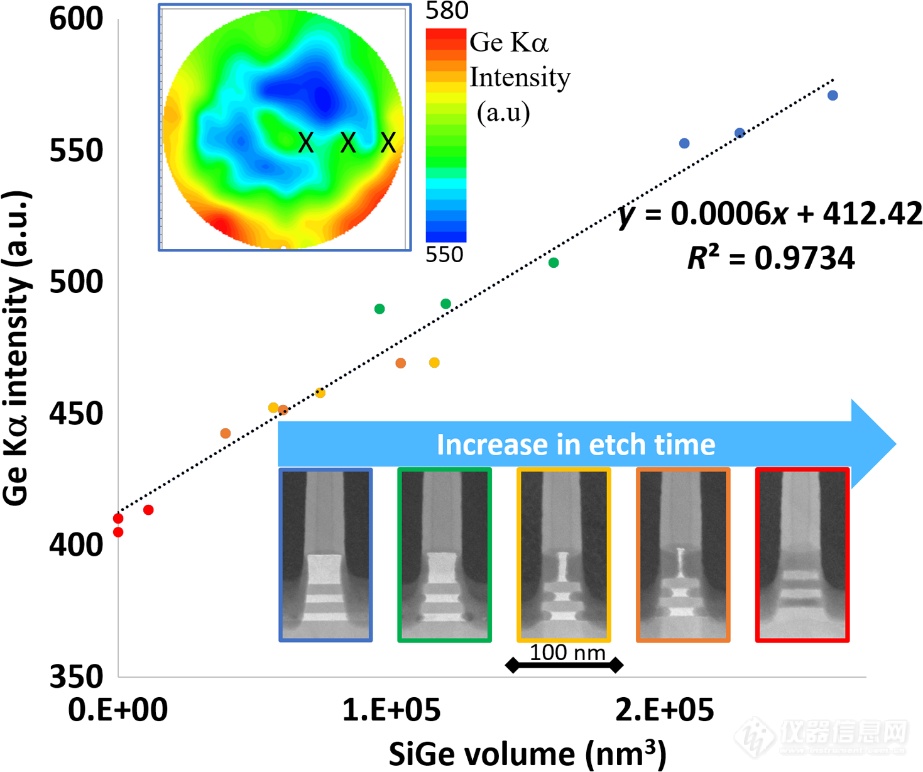

90nm)。此外,SiGe/Si多层结构上覆盖着总厚约150nm的非晶硅栅极和SiN栅极隔离层,如图4(b)和4(c)。对五片不同SiGe空腔蚀刻间的全环绕叉片器件结构的晶圆进行μHXRF测量结果如图5所示。可见Ge- 信号强度与SiGe体积呈线性关系。这表明即使在复杂的3D器件中,μHXRF也是一种非常适合用来测量横向空腔深度的技术。与TEM相比,它可以在更短时间内完成晶圆级的测量,如图5的顶部插图中所示。该插图展示了在横向蚀刻之前测量样品上71点的Ge-

信号强度与SiGe体积呈线性关系。这表明即使在复杂的3D器件中,μHXRF也是一种非常适合用来测量横向空腔深度的技术。与TEM相比,它可以在更短时间内完成晶圆级的测量,如图5的顶部插图中所示。该插图展示了在横向蚀刻之前测量样品上71点的Ge- 强度的晶圆分布图。图5的底部插图提供了在五个晶圆各自的中心位置芯片中拍摄的横截面HAADF-TEM显微图。

强度的晶圆分布图。图5的底部插图提供了在五个晶圆各自的中心位置芯片中拍摄的横截面HAADF-TEM显微图。

图4:全环绕叉片型结构样品的几何结构。(a)SEM俯视图像:垂直线为栅电极,水平线为鳍和SiN墙。(b) 沿栅极方向的横截面HAADF-TEM图像,即垂直于X方向(图(a)中的垂直切割)。叉片结构和将来n-和p-MOS之间的SiN墙清晰可见。由于该图像是在制备栅极前进行拍摄的,为了清晰展示器件结构,栅极的近似形状为后期绘制。(c) 垂直于栅极方向的HAADF-TEM图像,即垂直于Y方向(图(a)中的水平切割)。可以观察到在多层SiGe/Si上覆盖有约150nm高的假栅。

公式(3)通常可以用于从全环绕叉片型结构的晶圆中提取空腔深度。但是,由于微观负载效应(例如图5的插图),图4样品顶部较厚的SiGe层比底部两层SiGe蚀刻得更快。μHXRF只提供一个单一的测量值,因此只能提供平均空腔深度。SiGe体积的计算方法为 ×(

×( −

− ),其中SiGe的表面积

),其中SiGe的表面积 在(x,z)平面上是通过HAADF-TEM获得的,而叉片宽度

在(x,z)平面上是通过HAADF-TEM获得的,而叉片宽度 和墙宽

和墙宽 则是在栅极形成之前通过SEM俯视图获得(未附图)。当多个蚀刻层蚀刻速率相同时,那么μHXRF将能够提供实际的空腔深度。当结构包含具有不同蚀刻速率的SiGe层,μHXRF仅提供空腔深度或总SiGe体积的平均值。

则是在栅极形成之前通过SEM俯视图获得(未附图)。当多个蚀刻层蚀刻速率相同时,那么μHXRF将能够提供实际的空腔深度。当结构包含具有不同蚀刻速率的SiGe层,μHXRF仅提供空腔深度或总SiGe体积的平均值。

图5:在全环绕叉片型结构样品上Ge- 强度与这些样品中SiGe体积之间存在线性相关。顶部插图:在横向蚀刻前,样品中 Ge-

强度与这些样品中SiGe体积之间存在线性相关。顶部插图:在横向蚀刻前,样品中 Ge- 强度组成的71点晶圆分布图。三个交叉点代表对每个晶圆进行HAADF-TEM测量的位置。底部插图:器件在栅电极方向的HAADF-TEM横截面图(中心位置芯片)。可以观察到随着蚀刻时间的增长,SiGe的体积逐渐减少。

强度组成的71点晶圆分布图。三个交叉点代表对每个晶圆进行HAADF-TEM测量的位置。底部插图:器件在栅电极方向的HAADF-TEM横截面图(中心位置芯片)。可以观察到随着蚀刻时间的增长,SiGe的体积逐渐减少。

通过将 μHXRF的原子计数能力从平面型图块样品扩展到图案化样品,证明了该技术可用于在GAA器件中快速、无损、精确地测量SiGe的平均空腔深度。在短环纳米片样品上,该技术被证明能够以1nm的精度测量横向空腔深度,且不受是否有硬掩模覆盖的影响。在全环绕叉片型结构样品上,该技术能够在150nm厚的非晶硅栅极下测量SiGe的体积,并与TEM和SEM相结合的参考计量具有很好的一致性。

基于上述实验结果,可知 μHXRF是一种精确,且无需复杂模型、不受其他参数影响的检测技术。得益于高能(硬)X射线在物质中的高穿透深度,使得该技术可以线性地通过入射束来检测SiGe的体积,且对表层掩膜层的厚度及材料不敏感(包括栅极结构)。因而 μHXRF 是一种适用于生产监控及工艺研发,快速测定横向空腔深度的晶圆分布图的最佳技术。

译述原文:

Janusz Bogdanowicz, Yusuke Oniki, Karine Kenis, Pallavi Puttarame Gowda, Hans Mertens, Basel Shamieh, Yonatan Leon, Matthew Wormington, Juliette Van der Meer, Anne-Laure Charley, "Model-free measurement of lateral recess in gate-all-around transistors with micro hard-X-ray fluorescence," J. Micro/Nanopattern. Mats. Metro. 22(3) 034001 (2 August 2023). Doi:10.1117/1.JMM.22.3.034001

布鲁克Sirius-RF型微焦点X射线荧光光谱仪的网页链接及简介:

Sirius-RF型号的μ-XRF光谱仪是全自动生产监控平台(图6b),可测量12英寸晶圆。Sirius-RF系列机型已经在全球领先IC厂获得了普遍应用,为先进制程研发解决了很多关键工艺问题、并实现器件微区的在线监控。

该设备可同时配置、搭载两个不同光源靶材的XRF通道,每个通道均包含沿法向入射的微聚焦X射线光管、用于聚焦X射线的多毛细管光学元件、以及相对于晶圆表面以45度倾斜角固定的4个探测器(图6a)。Sirius- RF能够以最佳效率覆盖各种元素,且测量无需在真空环境中进行。其采用了数字脉冲处理器进行数据采集与分析,提供了多种灵活的数据处理模式,实现了测试速度与分辨率的同时提升。

图6:Sirius-RF中(a)两个μ-XRF通道的结构示意图,(b)Sirius-RF照片。

来源于:布鲁克纳米表面仪器部(Bruker Nano Surfaces)

热门评论

最新资讯

厂商动态

新闻专题