【综述】齿轮线激光三维测量研究进展与前景

导读:齿轮线激光三维测量是实现齿轮全齿面数据快速采集的关键技术,本文介绍了该技术的国内外研究现状、方案特点、关键问题及未来研究前景。

齿轮线激光三维测量研究评述

石照耀, 孙衍强

摘 要:齿轮线激光三维测量是实现三维全齿面数据快速采集的一项关键技术。这种方法弥补了传统测量技术依赖于齿面上有限数量的特征点和特征线的局限和小样本数据处理方法的不足,可真实反映复杂齿面的三维形貌,包括尺寸和修形等信息。本文介绍了线激光传感器的主要生产厂商以及传感器特定的设计与功能,揭示了线激光传感器在当代智能制造领域的突出作用和发展趋势。根据齿轮线激光三维测量技术应用场景和搭载设备的不同,综合比较了六种不同解决方案的特点及相关研究进展和发展态势。最后,总结了齿轮线激光三维测量面临的挑战,并从五个主要方面分析了齿轮线激光三维测量未来的研究前景。总之,这些进步将为齿轮线激光三维测量和相关领域提供新的机会,以开发满足广泛应用的创新技术和产品。

关键词:齿轮;齿轮测量;线激光测量;线激光传感器;齿轮三维测量

1 引 言

1923年,德国Zeiss公司发明了机械展成式渐开线检查仪,标志着齿轮精密测量的开始[1]。一百年来,齿轮测量技术经历了纯机械式、电动式到CNC式的三代发展;目前处于向下一代齿轮测量跨越的关键阶段[2,3]。传统的齿轮测量以齿面上少数“点”、“线”为基础,仅包含了复杂齿面的局部几何信息,用对局部几何信息的评价来替代对整个齿轮的评价[4],由此构筑了一系列齿轮精度标准的基础[5]。虽然这种齿轮误差评价方式已形成体系,但这种“小样本”处理方法存在的固有垢病是显而易见的,难以反映整个齿轮真实的质量情况。新一代齿轮测量的主要特征就是齿轮全信息三维测量。

目前,有两种主要力量推动齿轮测量技术的发展[5,6]。一是齿轮产业发展对齿轮测量不断呈现出的新要求,二是不断进步的关联技术在齿轮测量领域的渗透。齿轮产业的新需求表现为齿轮质量的完整评价与性能控制、大批量齿轮的现场检测、特大特小齿轮的测量等,关联技术有复杂曲面三维测量、大数据处理、微电子、软件工程、云平台、误差修正等。这两股力量的深度交汇,推动了齿轮测量技术的快速发展,其测量方法分为两类,其一是基于齿轮测量中心或多维坐标测量机的接触式测量方法;其二为光学式非接触测量方法,诸如激光三角测量[7,8]、激光全息术[9]、CT扫描[10]等。总体而言,接触式测量的精度高、测量效率低,测量技术相对成熟;而非接触测量的精度偏低、测量效率高。但后者快速获取所有轮齿的全部几何信息。

近些年,光学式非接触测量方法在齿轮全信息三维测量中不断得到研究和应用。特别是,线激光测量作为一种典型的激光三角法,因测量效率高,已成为齿轮三维误差信息获取的一种主要方法,也是过去几年的研究热点。齿轮线激光三维测量方法获取到的三维齿面信息全面、数据完整,蕴含丰富的有价值而未解构的信息。本文论述了齿轮线激光三维测量方案及其国内外研究现状,分析齿轮线激光三维测量中的关键问题以及可能的解决方案,并展望了未来的发展趋势。

2 研究现状

2.1 齿轮线激光三维测量原理

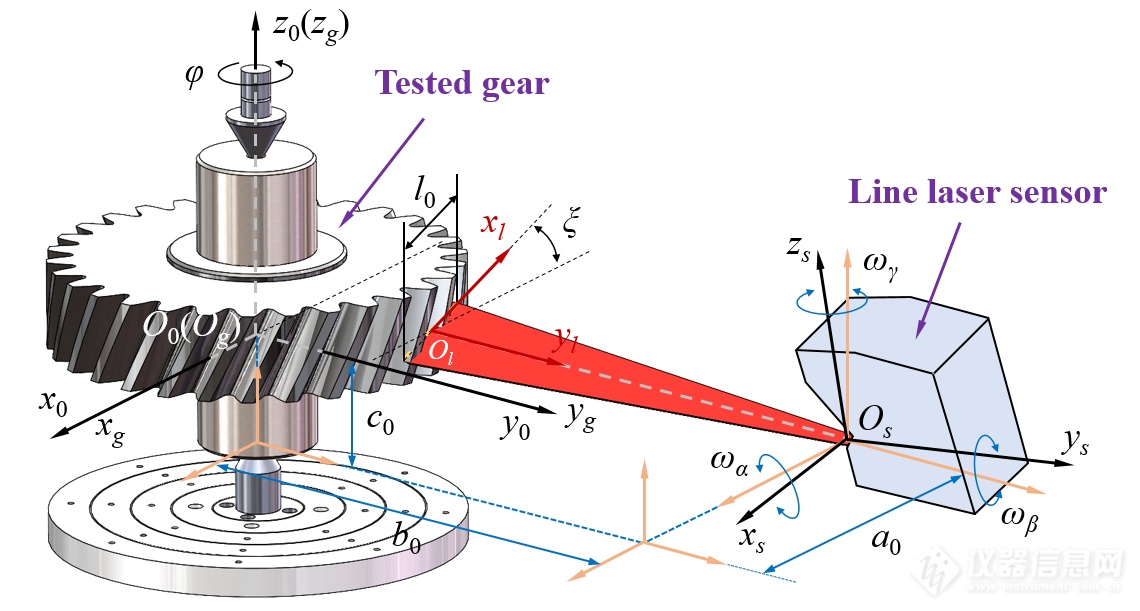

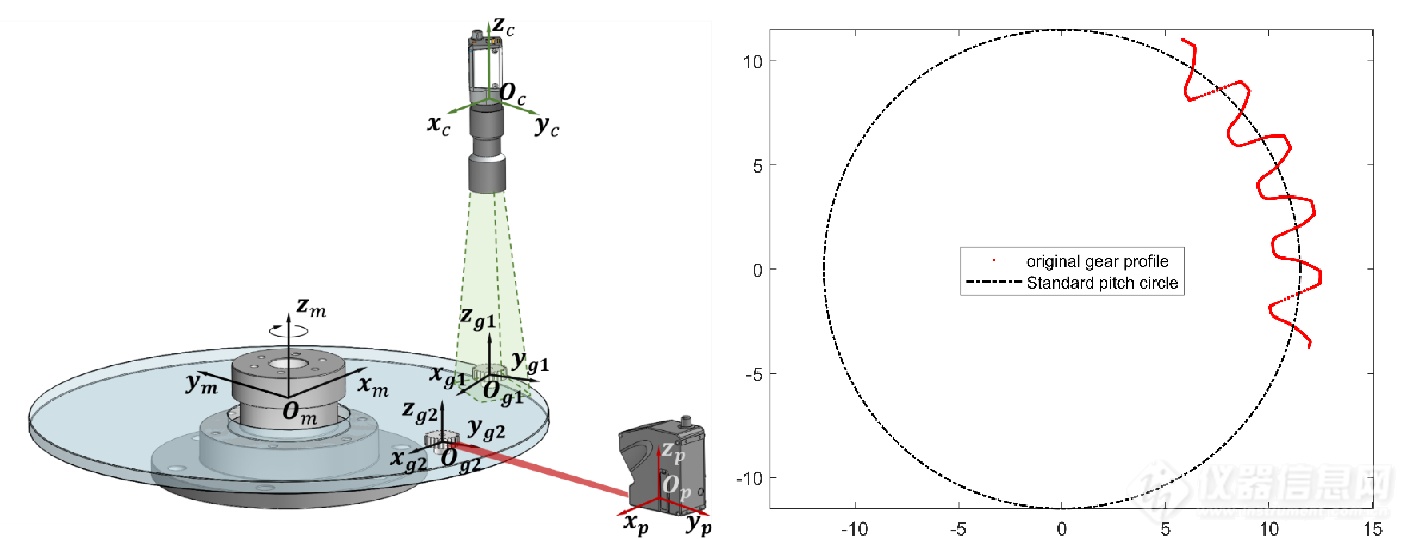

建立如图1所示的4个坐标系:齿轮坐标系σg、机器坐标系σ0、传感器坐标系σs和测量光线坐标系σl。

图1 坐标系及其空间关系

被测齿轮安装在测量仪器主轴上并随之回转,线激光传感器布置在被测齿轮的周向上,可以是一个传感器,也可以是多个传感器。被测齿轮的安装方式也不仅仅局限于图1所示的芯轴安装,也可以是卡盘等其他方式。仪器主轴的圆光栅回转角度信号作为外部编码器触发源,触发线激光传感器实时采集被测齿轮齿面的几何形貌信息。

2.2 齿轮线激光三维测量方案

自2015年起,陆续有齿轮线激光三维测量设备问世[18]。目前,根据齿轮线激光三维测量技术应用场景和搭载设备的不同,国内外厂商提出了以下几种解决方案。

2.2.1 基于齿轮测量中心的齿轮线激光三维测量方案

以齿轮测量中心为主要搭载设备,在其现有多测头组件基础上新增加了一个线激光传感器,提出了基于齿轮测量中心的齿轮线激光三维测量方案[19-21]:线激光传感器借助于三个直线运动轴在可测空间中实现任意位置移动,其角度位置可通过转接安装底座实现两个方向至少±90°范围内任意角度的调整;借助于齿轮测量中心回转轴的旋转运动,线激光传感器实时采集被测齿轮的齿面信息,并重构三维齿面模型。该测量方案的典型厂商和仪器包括:Gleason公司的300GMSL多传感器齿轮检测仪[22]和Wenzel公司的CORE系列高速自动化光学扫描测量仪[23]等。

2.2.2 基于精密转台的齿轮线激光三维测量方案

以精密转台为主要搭载设备,在其周边布置两个或两个以上的线激光传感器(测量每个齿面的传感器保证至少有一个),提出了基于精密转台的齿轮线激光三维测量方案[24-26]:精密转台以给定速度做回转运动,回转角度信号作为外部触发源触发线激光传感器同步采集被测齿轮的齿面信息,经坐标变换和解耦分析后,可重构被测齿轮的三维齿面模型。该测量方案的典型厂商和仪器包括:HEXAGON公司的3D非接触现场型齿轮检测仪[27]、+VANTAGE公司的3D非接触式齿轮检测仪[28]和DWFRITZ Metrology公司的ZeroTouch系列齿轮在线检测仪[29]等。

2.2.3 基于综合测量仪的齿轮线激光三维测量方案

以齿轮综合测量仪为主要搭载设备,被测齿轮的一侧装有标准齿轮用于综合测量,在另一侧增加一个或两个线激光传感器用于分析测量,提出了基于综合测量的齿轮线激光三维测量方案[30,31]:同一个测量循环内,完成被测齿轮综合误差功能测量的同时,线激光传感器同步采集齿面信息进行分析测量。该测量方案的主要厂商和仪器包括:Gleason公司的GRSL型齿轮啮合测量仪[22]等。

2.2.4 基于加工机床的齿轮线激光三维测量方案

以加工机床为主要搭载设备,新增加一个与机床加工刀具安装转接方式相同的线激光传感器,提出了基于加工机床的齿轮线激光三维测量方案[32]:由于与机床加工刀具具有相同的安装转接方式,刀具能够实现的所有运动,新增加的线激光传感器同样可以完成。齿轮在加工完毕后无需卸下,只需将刀具更换为线激光传感器便可进行加工齿轮齿面数据采集,并完成齿轮三维重建和测量分析,保证了加工与检测的相同基准。该测量方案的主要厂商和仪器包括:DMGMORI公司为齿轮生产线配备的线激光传感器测量组件单元,适用于DMU85 FD monoBLOCK、DMC125 FD duoBLOOK等不同型号的加工机床[32]等。

2.2.5 基于关节臂的齿轮线激光三维测量方案

以关节臂坐标测量机为主要搭载设备,紧靠着接触式测头手柄附加了一个线激光传感器,提出了基于关节臂的齿轮线激光三维测量方案[33,34]:线激光传感器可随关节臂到达被测齿轮所处的可测区域并采集齿面信息,通过关节臂的坐标变换关系与解耦分析,重构被测齿轮的三维齿面模型。该测量方案的主要厂商和仪器包括:Faro公司的Quantum ScanArm便携式三维关节臂测量仪[35]、Hexagon公司的ROMER便携式关节臂测量机[36]和Nikon公司的MCAx+系列便携式三坐标测量仪[37]等。

2.2.6 基于三坐标测量机的齿轮线激光三维测量方案

以三坐标测量机为主要搭载设备,在其现有的多自由度连接基座上加装一个线激光传感器,提出了基于三坐标测量机的齿轮线激光三维测量方案[27,37]:线激光传感器借助于三坐标测量机的三个直线运动轴和多自由度连接基座在可测空间中实现任意位置移动和两个角度方向的任意角度调整;但必须配备精密回转台才能改善并提高齿轮线激光三维测量效率,降低三维齿面模型的重构难度。该测量方案的典型厂商和仪器包括:Hexagon公司的GLOBAL三坐标测量机[27]和Nikon公司的配备L100/LC15Dx/XC65Dx的三坐标测量机[37]等。

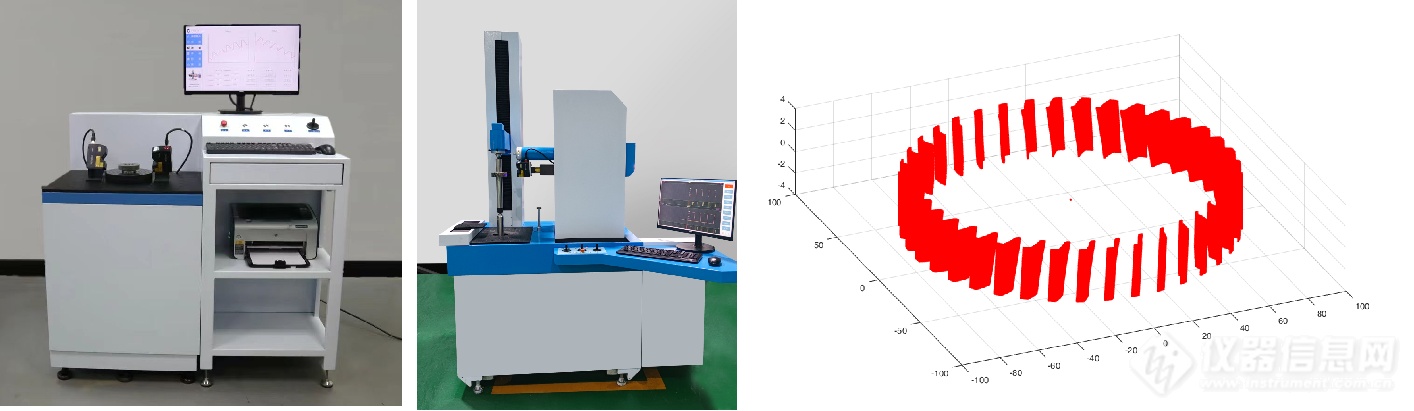

2.2.7 北京工业大学石照耀教授团队的齿轮线激光三维测量方案

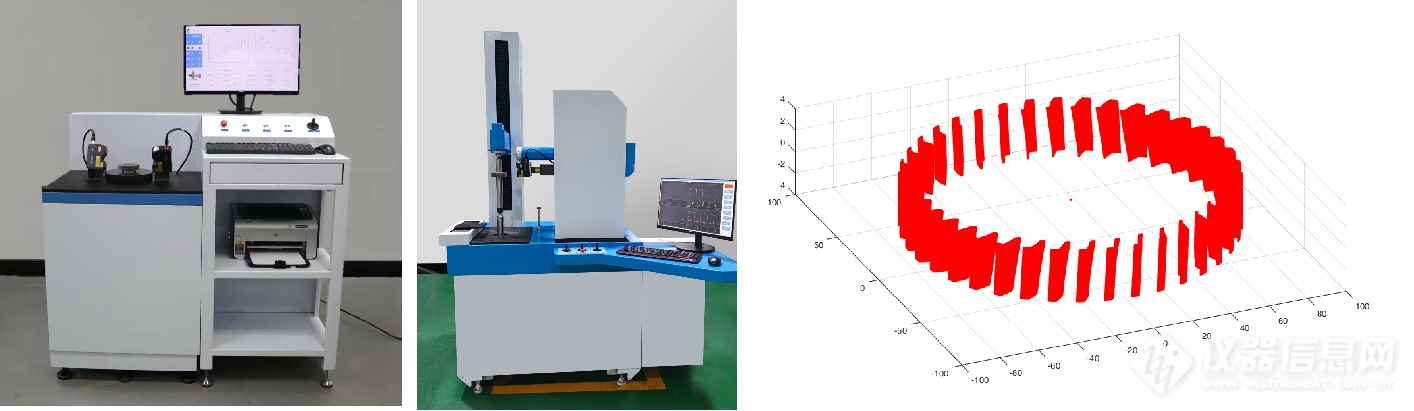

石照耀教授团队自2015年起便开始了齿轮线激光三维测量技术及设备的相关研究[7,8,39-43],提出了两种齿轮线激光三维测量方案并研制了两套齿轮线激光三维测量仪器,如图2所示。

图2 作者团队的齿轮线激光三维测量方案

在不同应用场景下,线激光传感器搭载不同设备可实现被测齿轮三维齿面点云数据的快速获取,具有测量齿面信息全面、测量效率高等优点。基于精密转台、综合测量以及加工机床的齿轮线激光三维测量方案,适用于齿轮生产现场。前两种为齿轮产线的专用设备,适配整条产线的生产节拍,更适合大批量齿轮在线100%全检;第三种是一个独立单元,属于通用设备,适配DMGMORI多种型号的加工机床,无需考虑生产节拍,更适合齿轮加工后的在机100%全检。基于齿轮测量中心的齿轮线激光三维测量方案,测量精度较高,为了确保较高的测量效率,仍需要借助接触式测头进行偏心修正和初始定位。基于坐标测量机的齿轮线激光三维测量方案,受精密转台配件的影响,限制了应用场景。基于关节臂的齿轮线激光三维测量方案,齿轮无需装夹,传感器装卸无需重复校准,自由灵活,但测量精度难以满足高精度等级齿轮测量需求。

2.3 齿轮线激光三维测量研究进展

线激光三维测量技术受到多家齿轮计量检测、加工生产厂商的青睐,但主要集中在国外;国内结合线激光测量技术转化为齿轮测量仪器或装置的案例几乎空白。此外,国内外专家学者也十分关注齿轮线激光三维测量技术的发展,在实验室条件下做了相关的理论与应用研究。

不莱梅大学提出一种风电大齿轮在线检测方案[44],可扫描单个轮齿的整个齿面,对齿轮断裂和其他缺陷形式进行检测,并对损伤情况定量分析,避免了大齿轮装卸困难的问题,但全部轮齿的扫描测量还难以实现。北卡罗来纳UNC精密计量中心采用光学CMM (Nikon HN3030) 进行线激光扫描[45],能够在合理的时间内可靠地采集所有齿面的数据,其中四分之一的测量点位于评价范围内,并可用于被测齿面的面区域评价。国立台湾科技大学提出了一种在五轴机床上基于线激光传感器的螺旋锥齿轮非接触测量系统[46],与Klingelnberg P40 GMC的报告相比,齿距和最大齿面偏差分别在0.004 mm和0.05 mm以内。安徽理工大学提出了线激光齿轮测量中心的空间误差建模和精度分配方法[47],将几何误差由齿轮和线激光传感器的安装误差来代替,简化了误差传递关系。温州大学基于线激光传感器[48]研究了齿轮齿廓偏差的检测方法,与接触式齿轮测量中心相比,7级精度齿轮的齿廓测量误差为1.47μm。

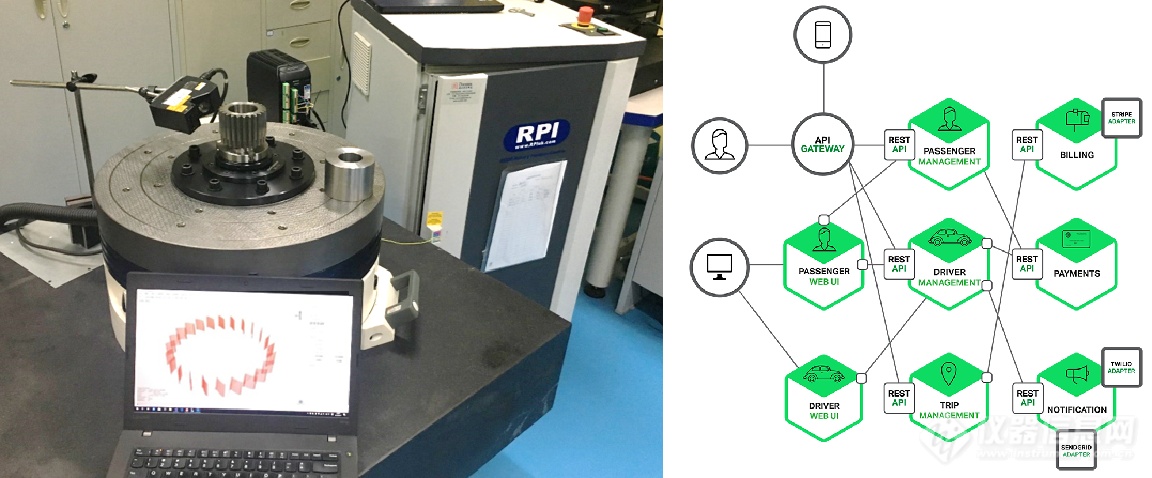

笔者团队针对齿轮线激光三维测量技术也开展了相关研究。如图3所示,构建了一种基于高精密回转平台的齿轮三维测量装置,并将其深度融合到齿轮测量云计算平台中,提出齿面三维误差计算方法,制订了齿轮全生命周期数据交互格式标准,促进齿轮设计、制造、测量和在役阶段的数据交互[49,50]。构建了一种基于齿轮测量中心的齿轮三维测量装置,对齿轮线激光三维测量中小弧段芯轴的中心确定、传感器偏置捕获完整齿廓以及全齿面误差评价等方面开展理论及实践研究[51,52]。此外,我们还介绍了一种结合激光和视觉检测的齿轮在线测量的方法[53],如图4所示。这种创新方法有效地解决了接触测量技术测量效率、需要精密安装基准的局限性。可为小模数齿轮在线高精度、高效率检测提供稳健可靠的解决方案。

图3 基于高精密回转平台的齿轮三维测量

图4 融合激光与视觉的齿轮三维测量

线激光测量技术在齿轮三维测量中应用广泛,相关的检测设备大多是由国外的齿轮加工、计量厂商来研制的,但测量与评价项目都是围绕传统评价指标进行。齿面的三维评价还处于探索、起步阶段,大量的三维齿面数据利用率不高,需要深度挖掘和充分利用。

3 关键问题

在齿轮线激光三维测量中,保证测量精度和全齿面测量是关键的技术问题。Hexagon、+Vantage3D、Gleason等公司也可能遇到过相同或者类似的现实问题,并采取了一些未公开的解决措施,特别是线激光传感器的光学特性、空间位姿参数的标定、测量位姿对结果的影响以及三维齿面数据的预处理等问题。

4 研究前景

4.1 挑战

与齿轮线激光三维测量技术相关的挑战是多方面的,需要在以下几个关键的方面给予关注:(1) 平衡测量精度与测量速度;(2) 确保线激光传感器的稳定性、耐用性和精度;(3) 软硬件的集成与同步;(4) 解决齿轮材料的反射特性;(5) 降低环境影响与实时补偿;(6) 大数据的处理和分析;(7) 精密的校准和验证;(8) 平衡成本和性能。(内容详见链接正文)

总之,这些挑战需要一种全面的解决方法,包括硬件设计、软件算法、数据处理技术、校准方法和成本优化策略的进步,以提高齿轮线激光三维测量系统的整体性能、可靠性和成本效益。

4.2 研究前景

线激光齿轮三维测量技术的研究前景,主要体现在:(1) 测量精度保证与提升;(2) 智能融合与场景应用;(3) 齿面三维大数据的深度挖掘与利用;(4) 传感器微型化与便携化以及系统集成化与网络化;(5) 齿轮测量云平台。(内容详见链接正文)

5 结论

为获取完整的三维齿面形貌,线激光测量作为一种典型的激光三角测量技术,已成为实现齿轮三维快速测量的有效方法之一,获取到的三维齿面数据完整、信息丰富。

本文介绍了线激光传感器的主要生产厂商及其设计与功能的发展趋势,线激光传感器也将逐渐由功能多样化向突出单一功能优势的方向发展。线激光传感器根据搭载设备和应用场景的不同,在齿轮三维测量中表现出不同的特点和优势,本文总结的六种解决方案和笔者团队的线激光齿轮测量仪器也将会在不同领域的齿轮在线、在机、在室测量中发挥重要的作用。为了保证线激光齿轮三维测量的测量精度、实现全齿面测量,分析了线激光传感器的光学特性、位姿参数标定、测量位姿特性以及三维测量数据预处理等关键技术问题及其解决思路,这也是确保齿轮高精度三维重构的重要一环。线激光齿轮三维测量技术未来的发展前景主要聚焦于测量精度的保证与提升,多传感器智能融合与多场景应用,齿面三维大数据的深度挖掘与充分利用,传感器微型化与便携化以及系统集成化与网络化,齿轮测量云平台等方面。

齿轮线激光三维测量技术使得三维复杂齿面的测量与评价成为可能,其中蕴含的大数据齿面信息更值得充分挖掘和利用,具有极强的现实意义和实用价值,必将促使齿轮光学测量技术的新发展、新应用,产生更大的、符合新时代齿轮行业发展的社会效益。

参考文献74篇(略)

来源于:仪器信息网

热门评论

最新资讯

新闻专题