应用领域

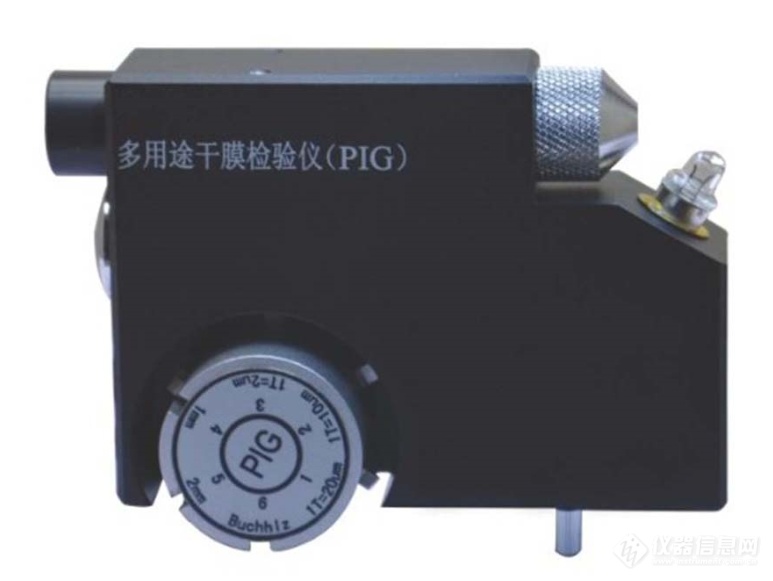

该仪器ZUI大的特点是可以在非金属基材上测试涂层厚度,主要适用于常规的电磁测量技术不能工作的情况,诸如木头、混凝土、塑料及其它非金属底层。同时,它还可以用于研究针孔、坑洼、裂纹、汽泡、剥落、底材处理的质量及膜层间的其它现象。

该仪器ZUI大的特点是可以在非金属基材上测试涂层厚度,主要适用于常规的电磁测量技术不能工作的情况,诸如木头、混凝土、塑料及其它非金属底层。同时,它还可以用于研究针孔、坑洼、裂纹、汽泡、剥落、底材处理的质量及膜层间的其它现象。

测试原理

PIG漆膜检测仪测量基于标准楔形切割程序:涂层以一个定义的角度被划破到基材,涂层的厚度(s)根据切割面的三角形投影(b)计算出来,这由一个显微镜和切割角(а)决定。依据相同的原理,多层涂层系统的每层涂层厚度也可计算出来,对于符合AS 1580 Meth 408.1标准的附着力测试,在切割操作中涂层卷起的区域宽度与投影b有关。

产品结构

由1个黑色的氧化铝部件构成,它包含以下元件:四个具有精确角度的碳化物刀头,一个50倍的测量显微镜和一个刻度(2.8mm分为140格),两对支脚用于支持测量显微镜和导向碳化物刀头,可装1.5V 电池的电池槽。

性能特点

采用LED发光二极管及光纤,可提供完美且省电的样件照明

细小而功能多的仪器

包含4种切割刀头,可满足不同的测试需要:

1号切割刀:厚度范围20~2800μm(分度值20μm)

2号切割刀:厚度范围 10~1400μm(分度值10μm)

3号切割刀:厚度范围5~700μm(分度值5μm)

4号切割刀:厚度范围 2~280μm(分度值2μm)

符合标准

GB/T 13452.2方法4B,ISO 2808-4B,ASTM D 4138,AS 1580 Meth 408.1

主要技术参数

测量范围:2~2,800μm

电源:5号电池 1.5V

仪器尺寸:110×85×25mm

仪器净重:500克

试验用具

1. 软毛刷 自备

2. 粘胶带 自备

3. 记号笔 随仪器提供

调整与使用方法

1.调整

a.将仪器之轮夹的固定钉完全旋出,取下轮夹,将各种测试刀按标牌位置对应插入。

b.切割刀可用平端紧定螺钉将其稳固地固定在轮夹槽内,其刃口部位贴向于支承柱一侧,并探出轮夹3mm。

c.多刃切割刀可用锥端紧定螺钉将其固定于轮夹槽内,其刃口部位贴向于支承柱一侧。

d.压痕刀可按c条方法装调。

e.根据试验需要将轮夹的固定钉旋松,将所用工具转到仪器缺口位置,此时机体之固定销应插入轮夹对应销孔内,然后将固定钉旋紧。

f.装电池时可用硬币旋松电池盖,正极向里装入电池,随即旋紧电池盖。

g.更换灯泡时可将物镜向机体旋入,用螺丝刀将灯座之顶丝旋松并取下灯泡,换上1.2V、0.22A的备用聚光灯泡,再将顶丝旋紧。

h.检查光点:将仪器放在带纹理的平面(报纸或其它)的测量位置上,打开灯,其ZUI大亮度的光点必须在透镜的中心下面,如偏离中心可用螺丝刀将灯座顶丝旋松,将灯座与灯同时向里推或向外拉,直至光点调到正确位置后,旋紧灯座顶丝。

2.使用方法

a.漆膜厚度的测定

将试片放置在有足够硬度的平板上,用记号笔在待试表面划一标记线,调好所用的刀具,将刀及支承柱垂直于试片平面,通过标记线向支承柱方向做一横向V形切口,穿透涂层,施加以刀的压力达到底材为准。将仪器向右旋转90度,(显微镜为坚直状态)置于被割划的标记旁,按下按钮开关,使光点对正V形切口,显微镜之测量标尺与标记线平行,将0刻度线放在切口的左切边上。按图测量a′的宽度(如果需要加上b′)(见图二)。

b.划格法附着力的测定

试片应对以钢、马口铁、铝或玻璃为底材,且必须按GB/T9271(ISO1514)及GB/T13452.2(ISO2808)的规格定制备,将试片放置在有足够硬度的平板上,调好所用的刀具;1mm间距的多刃切割刀适用于涂膜厚度<60um的试片;2mm间距的多刃切割刀适用涂膜厚度60—120um的试片。将刀与支承柱垂直于试片平面(必要时可调支承柱)以均匀的压力、平稳的不颤动的手法和20—50mm/S的切割速度割划,使所有切口穿透涂层,但切入底材不得太深。把试片旋转90度角,在所割划的切口上重复以上操作,以使形成格阵图形,用软毛刷沿格阵图形的两对角线轻轻地向后五次、向前五次地刷试片。试验至少在试片的三个不同位置上完成,如果三个位置的试验结果不同,应在多于三个位置上重复试验,同时记录全部结果。

c.巴克霍尔兹压痕硬度的测定

试片应以金属或玻璃为底材,且必须按GB/T9271(ISO1514)及GB/T13452.2(TSO2808)的规定制备,试片应平整、无扭曲、表面无隆起或裂缝,其尺寸规格为1*150*100mm。把试片放在稳固的水平面上,在仪器左上方加放砝码,将压痕刀与支承柱垂直于试片平面,轻轻地且无横向移动地放在试片表面。放时,首先应使支承柱与试片接触,放置30±1s后小心地将仪器提起,压痕器先离开试片。移去仪器35±5S后,将仪器向右旋转90角度置于痕旁,用显微镜标尺测定压痕产生的影象长度(见图三),试验应在同一块试板上的不同部位重复进行五次,计算其平均值。

注意事项

1.做漆膜厚度测定时,如果由于漆膜很硬、很脆使V形切口两侧产生不规则切边时,可用直尺在其切边中心划一直线即为测量线。

2.做划格法附着力测定时,如因涂层过厚和硬而不能穿透到底材,则该试验无效,但应在试验报告中说明。在特殊情况下特殊要求时须配合胶带法测定。胶带一般是25mm宽的半透明胶带,背材为聚酯薄膜或醋酸纤维。将胶带贴在整个划格上,然后以最小角度撕下,结果可根据漆膜表面被脱落面积的比例来求得。

3.划格实验和巴克霍尔兹压痕试验应在温度23±2℃及相对湿度50±5%的条件下进行。

4.使用显微镜观察或测定时,可根据操作者眼的视觉误差自行调焦,即将目镜上下移动,直至物面清晰。

结果的评定

划格法附着力的评定:

0级 切割的边缘完全是平滑的;没有一个方格脱落。

1级 在切口交叉处涂层有少许薄片分离,划格区受影响明显的不大于5%。

2级 涂层沿切割边缘或切口交叉处脱落明显大于5%,但受影响明显不大于15%。

3级 涂层沿着切割边缘,部分和全部以大碎片脱落或它在格子的不同部位上部分和全部剥落,明显大于15%,但划格区受影响明显不大于35%。

4级 涂层沿着切割边缘大碎片剥落或者一些方格部分和全部出现脱落,明显大于35%,但划格区受影响明显不大于65%。

5级 甚至按第4类也识别不出其剥落程度。

附件:

巴克霍尔兹压痕评定

压痕长度mm | 抗压痕性 | 压痕深度um | 使测定有效的ZUI低涂层厚度um |

0.8 | 125 | 5 | 15 |

0.85 | 118 | 6 | 20 |

0.9 | 111 | 7 | 20 |

0.95 | 105 | 7 | 20 |

1.0 | 100 | 8 | 20 |

1.05 | 95 | 9 | 20 |

1.1 | 91 | 10 | 20 |

1.15 | 87 | 11 | 25 |

1.2 | 83 | 12 | 25 |

1.3 | 77 | 14 | 25 |

1.4 | 71 | 16 | 30 |

1.5 | 67 | 18 | 30 |

1.6 | 63 | 21 | 35 |

1.7 | 59 | 24 | 35 |

注:显微镜标尺每1分刻度为0.02mm。

维护与保管

试验结束后应取出电池,将仪器擦试干净放入仪器盒,置于干燥处。

多刃切割刀刃口达到0.1mm时,必须重新刃磨。(可直接用显微镜标尺检查,每一分刻度为0.02mm)。

九.随机附件

活动砝码一件,螺丝刀(大、小)各一件,记号笔一支(易损件),聚光灯泡(1.2V、0.22A)一枚(易损件),防漏电池(5#1.5V)一个(易损件)。

1年

是

无

1次

1年2次(指导)。

免费维修及更换损坏的可保部件。

4小时内回复,48小时内实际处理,紧急情况可上门维修。

相关产品

仪器对比

仪器对比

关注

关注