国产

本设备与传统的常规超声波探伤设备相比,相控阵检测设备无需探头围绕管棒材进行高速旋转,大大简化的探伤设备的机械结构;超声相控阵检测速度快,检测精度高。利用电子扫查和电子聚焦偏转,大大提高了缺陷的检出率和系统的分辨力,实现对棒材表面和内部、管材内外壁等的整体可靠检测。

系统检测对象:

(1)棒材规格:16~65mm(检测棒材规格客户可定制)

(2)长度:6~12m。

(3)钢坯材质:碳钢、合金钢、轴承钢、弹簧钢、冷镦钢等。

(4)检测标准和灵敏度:GB/T 4162、ISO18563相关标准等

(5)探头:每个探头晶片数量128、最大激发晶片数量32。

(6)静态检测能力:Φ0.8mm平底孔,½, ¼ and 1/8 棒材直径深(信噪比> 12dB)(最小深度5mm)。

(7)动态检测能力:

- Φ0.8mm平底孔;基于检测速度;(< 0.5m/s)

- Φ0.2 ~ 0.5mm x 10mm横孔(100%棒材截面覆盖,无盲区);基于钢级和表面质量(粗超度小于25u)。

- 表面纵向刻槽15 x 0.2 x 0.2mm (L x W x H)

- SDH 0.5 x 10mm 信噪比> 12dB。

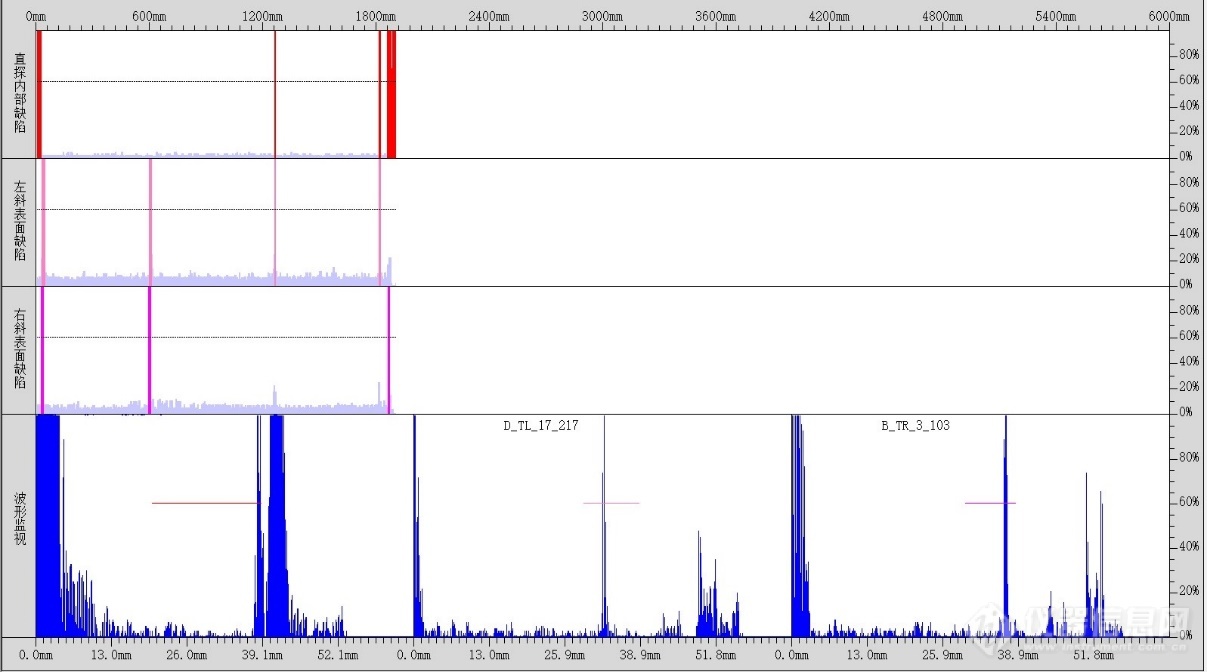

(8)盲区

端部盲区:<30mm

近表面盲区:无

(9)漏报率:0%(无漏报)

(10)检测速度:≥60m/min。

相控阵扫查类型:

(1)线扫查:将同一聚焦法则顺次应用于不同单元组

(2)扇扫查:将不同聚焦法则顺次应用于同一晶元组,从而形成一个带有一定空间范围的扇型扫查区域

(3)深度聚焦扫查:不同于以往在单一聚焦深度上进行信号采集, DDF (Dynamic Depth Focusing动态深度聚焦) 通过一整套自动计算法则,同时将接收到的不同深度的声场信号进行拟合,并将所有拟合后的聚焦声场信息进行叠加。

系统组成:

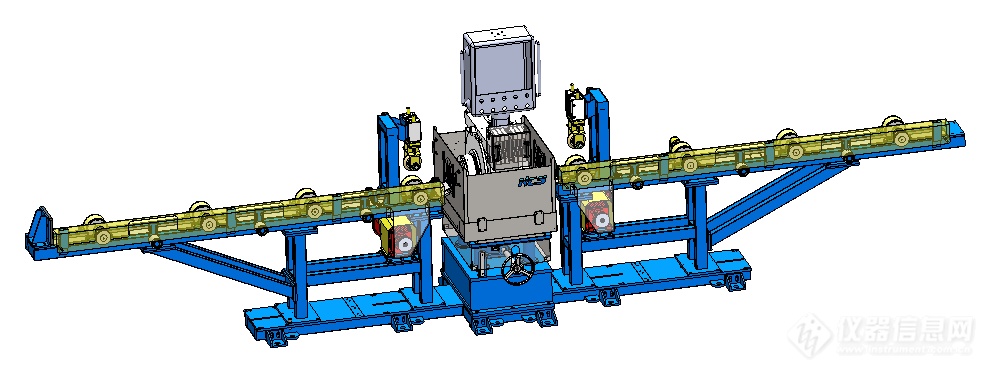

设备主要由传输辊道、压持装置、检测主机、自动控制系统和水循环系统组成。压持装置均为下压式,其下部有V型辊轮,上部为压轮,压轮由气缸驱动升降。压轮的下压和抬起动作由光电开关控制,自动识别棒材端部并执行压下和抬起动作。检测主机可实现侧拉出,以便换规格时操作方便。

图1:系统概述

图2:设备照片

设备特点:

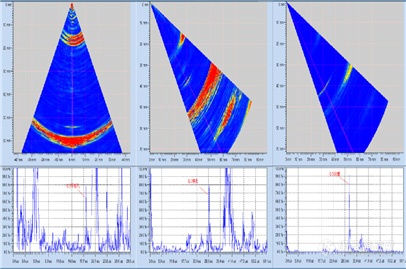

1、相控阵检测图形化显示,可同时拥有 A、B、C、S 扫描,缺陷显示直观明确

2、相控阵电子旋转扫查代替机械运动扫查,结构简单检测稳定可靠

3、控阵检测,易实现声束的偏转、聚焦和扫查,可配置多种检测模式及聚焦法则,检测灵敏度高

4、模块式结构,多路配置检测速度快,生产效率高超声探伤系统

5、 操作便捷、维护简单方便

图3:检测界面

1年

是

有

工厂免费提供人员操作培训,食宿自理

保修期外回访时免费保养

免费维修

4小时反馈,24小时到达现场

相关产品

仪器对比

仪器对比

关注

关注