本试验旨在利用高低温冲击试验箱对变速器内部的齿轮进行全面测试,评估其在温度变化条件下的机械性能、尺寸稳定性以及抗疲劳性能等,为变速器齿轮的设计优化、材料选择和质量控制提供科学依据,确保其在汽车各种复杂工况下能够可靠运行。

高低温冲击试验箱

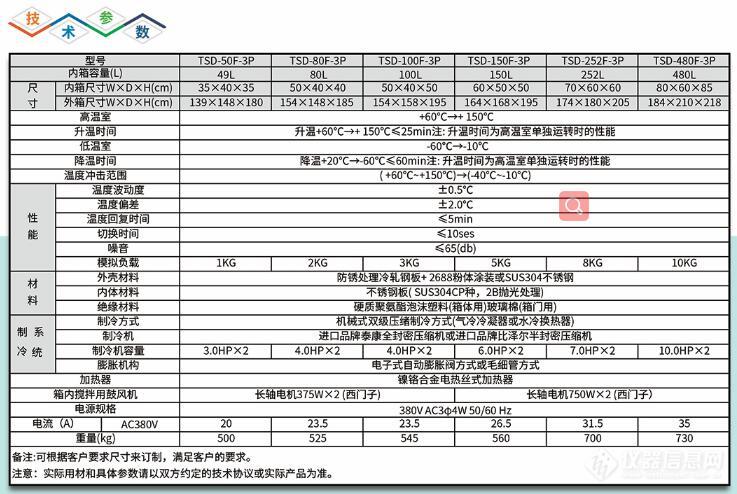

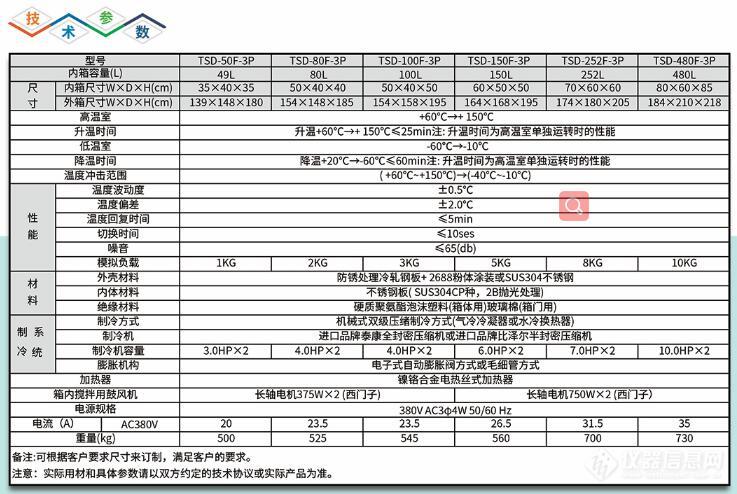

具备足够的工作空间,能够容纳变速器齿轮样品以及安装和测试所需的夹具,并保证在试验过程中箱内温度均匀性良好。

温度范围:低温区可达 -40℃以下,高温区可至 +120℃以上,温度转换时间短,能够快速实现高低温之间的切换,以满足剧烈温度冲击的试验要求。

配备高精度的温度控制系统和传感器,能够实时精确监测和控制箱内温度,温度控制精度在 ±1.5℃以内。

具有良好的隔热性能和密封性能,以减少外界环境对试验箱内温度的影响,确保试验过程中温度变化的准确性和稳定性。

变速器齿轮样品

测试设备与工具

齿轮测量仪:用于在试验前后精确测量齿轮的各项几何尺寸参数,如模数、齿数、齿顶圆直径、齿根圆直径、公法线长度、齿距偏差等,以评估齿轮在高低温冲击下的尺寸稳定性。

硬度计:检测齿轮在不同温度条件下的硬度变化,了解材料性能的稳定性。可采用洛氏硬度计、维氏硬度计等,根据齿轮的材质和硬度范围选择合适的硬度测试方法。

材料显微镜:观察齿轮材料的微观组织结构在高低温冲击后的变化情况,分析是否出现裂纹、脱碳、相变等微观缺陷,以评估材料的抗疲劳性能和可靠性。

疲劳试验机:对经过高低温冲击试验的齿轮样品进行疲劳寿命测试,模拟实际工作中的交变载荷工况,确定齿轮在高低温环境下的疲劳强度和寿命指标。

安装夹具:设计和制作专门用于固定变速器齿轮的安装夹具,使其在高低温冲击试验箱内能够安装牢固,且安装方式符合实际变速器中的工作状态,以保证测试结果的真实性和可靠性。夹具应采用耐高温、低温且强度高的材料制作,避免在试验过程中自身变形或对齿轮产生额外的应力影响。

润滑剂:选用与实际变速器工作中相同或相似的润滑剂,在试验过程中对齿轮进行润滑,以模拟实际工作条件下的润滑情况,确保测试结果更符合实际应用场景。

在室温(25℃)环境下,使用齿轮测量仪对每组变速器齿轮样品进行全面的几何尺寸测量,记录各项尺寸参数的初始值,并计算其尺寸公差和偏差。

用硬度计测量齿轮的硬度,在不同部位进行多次测量,取平均值作为初始硬度值。

将齿轮样品安装在材料显微镜下,观察其微观组织结构,拍摄初始状态的微观照片,作为后续对比分析的依据。

对齿轮进行清洁和润滑处理,按照实际变速器的工作要求,涂抹适量的润滑剂,确保润滑均匀。

将安装好夹具的齿轮样品放入高低温冲击试验箱内,并确保夹具与试验箱的连接牢固,不会在温度变化过程中发生松动或位移。

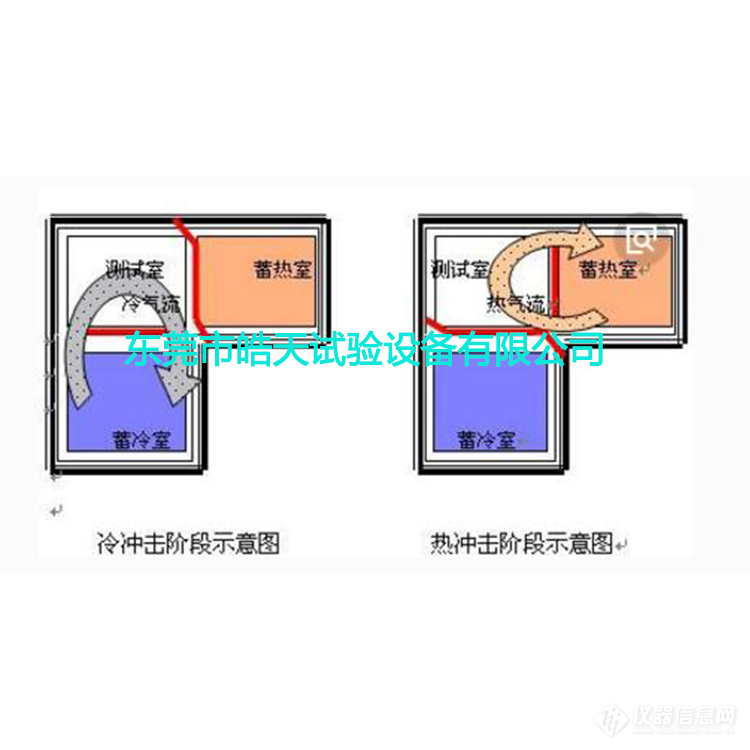

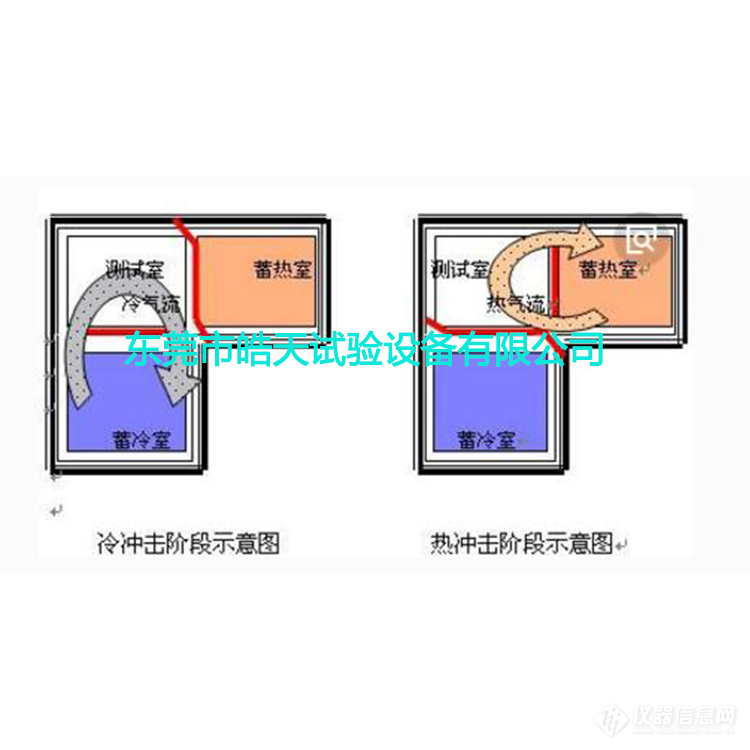

设置试验箱的温度冲击程序,例如:先将温度从室温迅速降至 -40℃,保持一定时间(如 30 分钟),然后在短时间内(如 5 分钟内)将温度升至 +120℃,再保持 30 分钟,如此循环进行一定次数(如 50 次或根据实际需要确定)。在每个温度变化阶段,实时监测和记录试验箱内的温度变化曲线。

在温度冲击循环过程中,定期(如每 5 次循环)取出齿轮样品,观察其外观是否有变化,如是否出现裂纹、变形、氧化等现象。同时,使用便携式硬度计对齿轮表面的硬度进行抽检,检查硬度是否发生明显变化。

在完成规定次数的高低温冲击循环后,将齿轮样品从试验箱中取出,放置在室温环境下冷却至室温(约 2 小时),使其达到热平衡状态。

再次使用齿轮测量仪对齿轮的各项几何尺寸进行测量,与初始尺寸进行对比,计算尺寸变化量和尺寸变化率。重点关注齿顶圆直径、齿根圆直径、公法线长度等关键尺寸的变化情况,分析齿轮在高低温冲击下的尺寸稳定性。

根据尺寸测量结果,评估齿轮的尺寸精度是否仍满足设计要求和相关标准。如果尺寸变化超出允许范围,可能会影响齿轮的啮合精度和传动性能,需要进一步分析原因并采取相应的改进措施。

对经过高低温冲击试验的齿轮样品,使用硬度计在与初始测试相同的部位再次进行硬度测量,比较硬度值的变化情况。分析硬度变化与温度冲击次数、齿轮材料和热处理工艺之间的关系,评估材料在高低温环境下的性能稳定性。

将齿轮样品切成适当的薄片,使用材料显微镜观察其微观组织结构。与初始状态的微观照片进行对比,分析是否出现微观裂纹、脱碳层加深、晶粒长大或相变等现象。这些微观组织的变化可能会影响齿轮的力学性能和疲劳寿命,通过微观分析可以深入了解齿轮在高低温冲击下的损伤机理。

选取部分经过高低温冲击试验的齿轮样品,安装在疲劳试验机上进行疲劳寿命测试。根据变速器齿轮的实际工作载荷情况,设定疲劳试验机的加载参数,包括载荷幅值、加载频率和加载方式(如正弦波加载、阶梯加载等)。

启动疲劳试验机,对齿轮样品进行循环加载,记录齿轮在不同循环次数下的状态,观察是否出现疲劳裂纹或断裂现象。当齿轮发生疲劳失效时,记录此时的循环次数,作为该齿轮样品的疲劳寿命。

对不同组的齿轮样品进行疲劳测试,统计分析其疲劳寿命数据,绘制疲劳寿命曲线。比较未经高低温冲击和经过高低温冲击的齿轮样品的疲劳寿命差异,评估高低温冲击对齿轮疲劳性能的影响程度。同时,分析齿轮的疲劳断裂模式和断口特征,进一步了解其失效机理。

在试验过程中,通过高低温冲击试验箱的控制系统、齿轮测量仪、硬度计、材料显微镜和疲劳试验机等设备,详细记录各项数据,包括试验箱内的温度变化曲线、时间节点、齿轮的尺寸测量数据、硬度值、微观组织照片以及疲劳寿命等。确保数据记录的准确性、完整性和可追溯性,为后续的数据分析提供可靠的依据。

对于每个试验项目,分别对不同组的齿轮样品数据进行整理和分析。绘制尺寸变化 - 温度冲击次数曲线、硬度变化 - 温度冲击次数曲线、疲劳寿命分布曲线等,直观地展示齿轮在高低温冲击试验过程中的性能变化规律。通过对这些曲线的分析,评估齿轮在不同温度条件下的尺寸稳定性、硬度稳定性和疲劳性能。

计算齿轮在高低温冲击后的尺寸变化率、平均硬度变化量以及疲劳寿命的统计参数(如平均值、标准差、中位数等),并与初始性能数据和相关标准进行对比。分析尺寸变化率和硬度变化量是否在允许范围内,判断齿轮的尺寸精度和材料性能是否满足要求。根据疲劳寿命数据,评估高低温冲击对齿轮疲劳寿命的影响程度,确定齿轮在高低温环境下的可靠性指标。

观察齿轮的微观组织结构照片,对比分析高低温冲击前后的微观变化特征。结合尺寸、硬度和疲劳性能数据,探讨微观组织变化与宏观性能之间的内在联系,深入研究齿轮在高低温冲击下的损伤机理和失效模式。根据数据分析结果,提出改进变速器齿轮设计、材料选择和制造工艺的建议,以提高齿轮的抗高低温冲击性能和可靠性。

在进行试验前,对所有参与试验的人员进行安全培训,使其熟悉高低温冲击试验箱和各种测试设备的操作规程、注意事项以及可能存在的安全风险。强调在试验过程中必须严格遵守安全规定,防止发生意外事故。

试验现场配备必要的安全防护设备,如灭火器、急救箱等,并确保其处于有效状态且易于取用。在操作高低温冲击试验箱时,操作人员应佩戴防护手套、护目镜等个人防护用品,以防止因接触高温或低温部件而造成烫伤或冻伤。

在安装和拆卸齿轮样品以及连接测试设备时,应先切断高低温冲击试验箱和相关设备的电源,确保设备处于断电状态,避免发生触电事故。同时,要注意操作的轻拿轻放,防止损坏齿轮样品和测试设备的精密部件。

高低温冲击试验箱在运行过程中会消耗大量的电能,并且会产生一定的热量和冷气排放。应确保试验箱的电源线连接牢固,且符合电气安全标准,避免因过载或短路引发电气火灾。同时,要保证试验箱周围有良好的通风条件,以便及时散热和排放冷气,防止热量积聚对人员和设备造成不良影响。

如果在试验过程中发现高低温冲击试验箱或其他测试设备出现异常情况,如冒烟、起火、异味、异常声响等,应立即停止试验,并采取紧急断电措施。然后迅速撤离现场,并及时通知相关专业人员进行检查和维修。在故障排除之前,严禁再次启动试验设备,以确保人员和设备的安全。