方案摘要

方案下载| 应用领域 | 汽车及零部件 |

| 检测样本 | 其它零部件 |

| 检测项目 | 机械性能>拉伸测试 |

| 参考标准 | / |

本文主要介绍汽车用橡胶密封制品CAE技术的发展及多轴拉伸试验机在有限元分析中的应用,通过两项技术相结合,可充分利用计算机模拟选型,降低成本并缩短研发周期,并朝着实现“绿色汽车”这一畅想有序推进。

摘要:本文主要介绍汽车用橡胶密封制品CAE技术的发展及多轴拉伸试验机在有限元分析中的应用,通过两项技术相结合,可充分利用计算机模拟选型,降低成本并缩短研发周期,并朝着实现“绿色汽车”这一畅想有序推进。

关键词:橡胶密封制品;有限元分析;CAE;等轴拉伸

随着汽车工业技术的不断发展,尤其是随着大众对环保问题关注度增高,汽车对绿色新能源和绿色新材料的需求增速,“绿色汽车”这一概念也深入人心,而且汽车整车的绿色化也势必要求其所用各系统、零部件的绿色变革[1]。

根据《汽车密封条行业“十一五”规划研究报告》,每辆轿车平均需要消耗密封条70米左右[2],而且消费者对车用密封条的要求也越来越高。除了要具有优良的密封性和环境隔离功能外,对其舒适性、装饰性安全性、耐久性和环保性等性能也提出了相关要求。这也使得未来密封条的结构设计需要更加合理,工艺更加优良,密封性能更加卓越。

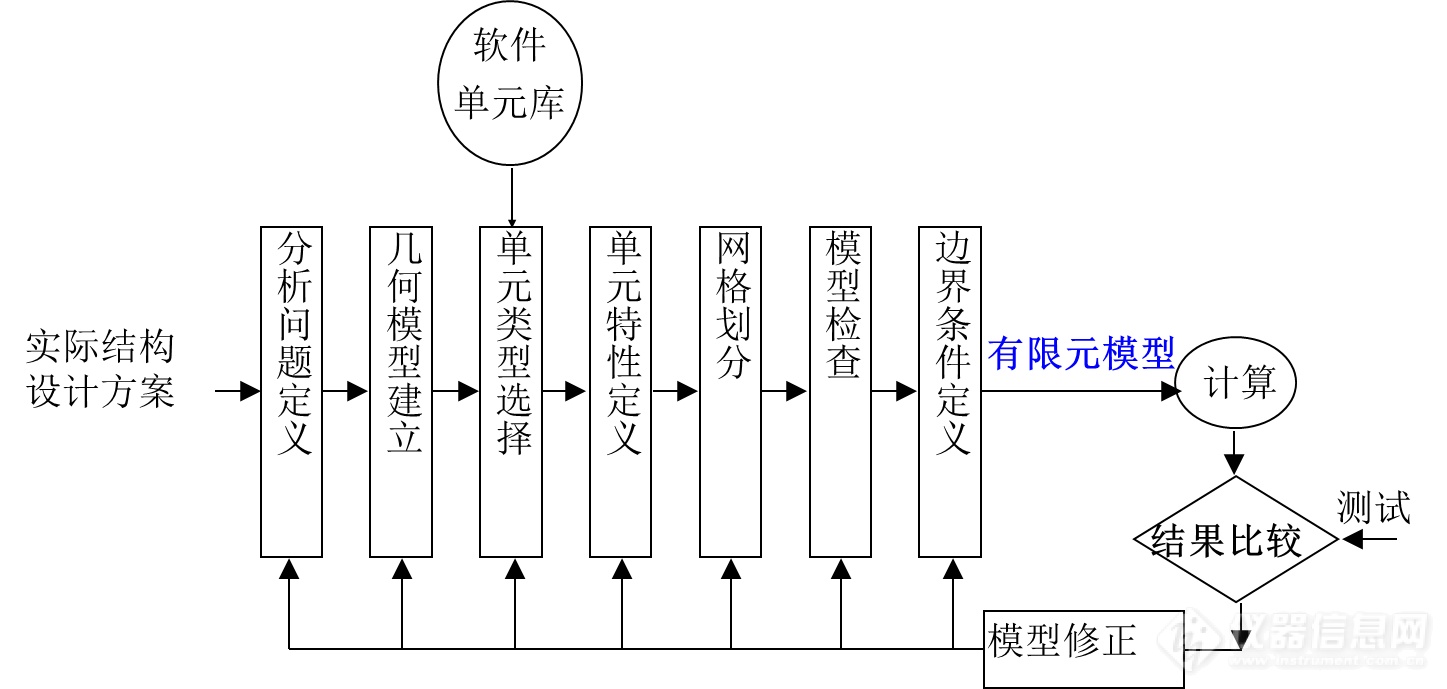

现代CAE技术已广泛应用于各类产品的研究设计,在产品设计之初便可以辅助进行缺陷分析、质量改进,成为当前主流的设计分析方法。由于汽车密封条装配关系比较复杂,产品在使用过程中会出现大变形,因此其工程求解难度比一般的产品要大。利用CAE分析设计密封条的结构和受力变形行为,可通过计算机模拟密封条在装车过程中所受的应力和应变的分析验证并优化改进密封条的结构及材料设计,降低研发成本,缩短研发周期,提高制品制造工艺水平和生产效率。近年来利用相关软件进行挤出口模的流道设计和密封条的隔噪声性能的分析的工作已经开始得到应用。

目前汽车密封条主要还是以三元乙丙橡胶(EPDM)和热塑性弹性体(TPE)为主,也有部分制品采用PVC材质。针对汽车密封条结构的有限元分析,根据密封条与车身其他部件的相互作用形式,可分类为压缩、插拔、滑动、弯曲及多种复合形式。

目前比较先进的密封条企业,均可实现密封条与汽车车身钣金的同步设计和修改,整个过程充分利用计算机模拟方法进行设计选型,降低了成本并缩短了开发周期。

与其他金属材料不同,密封条基本为橡胶制作,橡胶长链分子方向随机分布,呈现出典型的非线性材料特征,并对应力、时间、环境等表现出较强的依赖性,随着制品老化会出现硬化或者软化的现象。因此,在CAE设计时首先就要选定一个最有效的材料本构模型来表征材料特性,然后通过对材料进行测试,得到一系列的基本物性参数、材料特性曲线,并与建立的材料模型获得良好匹配。综合密封条结构分析对结构建模及边界条件的敏感度,设定合理的边界条件,提高对密封条结构变形特性的模拟精度,为密封条结构设计提供有价值的指导依据。

随着对橡胶材料本构关系不断深入的研究,已建立了多种不同理论为根基的材料本构模型。包括Mooney Rivlin模型、Blatz-Ko模型、Knowles模型、Ogden模型、Yeoh模型等。当橡胶材料在发生大变形时通常作为超弹性材料处理,因此可使用基于应变能密度函数的本构模型来描述[3]。

在研究材料本构关系的同时,人们也开始着眼于如何对材料进行更加合理的试验从而获得更加完善和真实的材料特性曲线,并通过后续的有限元分析来检验材料模型的适用性,减少误差并检验材料模型表达材料性能的准确性。因此,在有限元分析之前,必须获取准确丰富的材料数据。

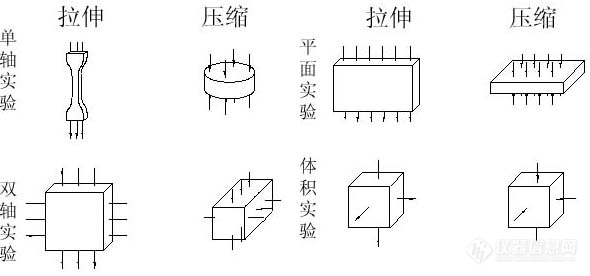

密封条的橡胶材料在实际工况中受力-变形复杂多变,任何单一的应力-应变状态并不能充分模拟材料真实的变形,而需要多种“纯”应变状态下的材料曲线共同拟合材料模型。实验室中的橡胶材料试验主要包括单轴拉伸试验、平面剪切试验、单轴压缩试验、等轴拉伸试验等[4]。

而在单轴压缩试验时,由于试样与测试压盘间的摩擦力,使得试样在压缩过程中无法自由均匀的膨胀,因此呈现出存在拉伸和剪切应变的非纯压缩应变状态。而且此过程中无法测定其摩擦系数,所以试验数据无法进行有效修正。理想的单轴压缩状态试样半径均匀增大并始终保持圆柱形,这种变形特性等效于圆柱面上受到均布径向拉力的状态,因此,可以利用等轴拉伸试验代替单向压缩试验。

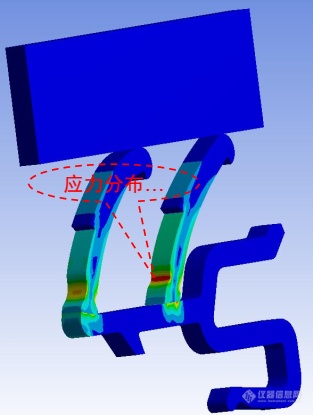

比如,可以通过CAE分析,可以评估密封条在实验和使用时的力学响应、应力分布情况,并通过测试数据结果自动分析判断结构设计的失效位置和结构安全疲劳性能,从而实现对产品使用寿命的预判。

总结

目前针对橡胶材料的有限元分析,国内外均暂时缺乏统一的材料试验标准。而采用传统试验设备及测试夹具无法得到准确的材料物性测试数据,从而无法建立准确详实的基础材料数据库,并影响后续分析工作的准确性。因此也迫切需要尽快出台统一的测试标准,尽可能采用等轴拉伸测试数据,才能有效提升CAE分析设计的效率和水平,减少研发周期,提升产品的质量。

参考文献:

[1] 蔡增伟,余汉生.绿色乘用汽车密封条的兴起与发展[J].特种橡胶制品,2002,23(6):40-43.

[2] 范成高.密封条在汽车上的设计趋势[J].研究与开发,2010,(2):68-69.

[3] 匡震邦.非线性连续介质力学基础[M].西安:西安交通大学出版社,1989.

[4] Measuring rubber and plastic friction for rubber, Axel Products Testing and Analysis Report[EB/OL]. http://www.axelproducts.com/index.html..

硫化橡胶压缩应力松弛响应测定重要意义

热塑性弹性体压缩应力松弛CSR可逆回复行为的表征方法

硫化橡胶和热塑性弹性体压缩应力松弛(CSR)响应测定的试验方法

相关产品

高铁检测仪器GOTECH.高铁橡胶高低温摩擦系数试验机GT-7012-F1H

高铁检测仪器GOTECH.高铁鞋底抗疲劳试验机GT-7042-AFR

高铁检测仪器GOTECH.输送带开裂阻力试验机GT-7012-Q1

高铁检测仪器GOTECH.塑料耐刮擦试验机GT-7034-PW

高铁检测仪器GOTECH.数位两用塑料冲击试验机GT-7045-MDH

高铁检测仪器GOTECH.电脑式恒温恒湿试验机GT-7005-C7M

高铁检测仪器GOTECH.老化试验机GT-7017-ELU

高铁检测仪器GOTECH.成品鞋外底硬度测试仪GT-GS-GBT

高铁检测仪器GOTECH.MARTINDALE摩擦试验机GT-7012-M

高铁检测仪器GOTECH.皮鞋剥离强度试验机GT-7051-NGB

高铁检测仪器GOTECH.塑胶熔融指数测定机 GT-7100-MI

高铁检测仪器GOTECH.胶带疲劳试验机GT-7806-S2

高铁检测仪器GOTECH.箱包拉杆耐疲劳试验机GT-7750-2S

高铁检测仪器GOTECH.箱包插扣耐用性试验机GT-7075-C

高铁检测仪器GOTECH.箱包扣件试验机GT-7075-D

关注

拨打电话

留言咨询