3D打印应用大全 这些仪器来助阵

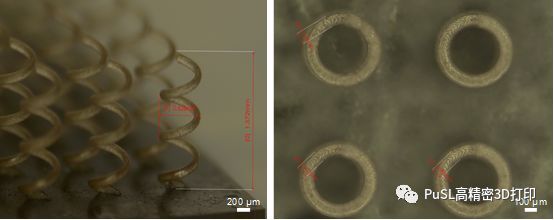

p style=" text-align: justify text-indent: 2em " span style=" text-align: justify text-indent: 2em font-family: 宋体 " 科技时代的“鲁班”非 /span span style=" text-align: justify text-indent: 2em " 3D /span span style=" text-align: justify text-indent: 2em font-family: 宋体 " 打印莫属,飞天遁地、怪异嶙峋,无论怎样的物件似乎都能够被 /span span style=" text-align: justify text-indent: 2em " 3D /span span style=" text-align: justify text-indent: 2em font-family: 宋体 " 制造。从零部件到跑车、从子弹到住房,从指纹手套到心脏模型,只要需要模型和原型, /span span style=" text-align: justify text-indent: 2em " 3D /span span style=" text-align: justify text-indent: 2em font-family: 宋体 " 打印(增材制造)就有用武之地,刚刚结束的亚洲文明对话大会,其会徽就是由 /span span style=" text-align: justify text-indent: 2em " 3D /span span style=" text-align: justify text-indent: 2em font-family: 宋体 " 打印所制造。 /span span style=" text-align: justify text-indent: 2em font-family: 宋体 color: rgb(51, 51, 51) background: white " 工信部装备工业发展中心主任瞿国春在 /span span style=" text-align: justify text-indent: 2em font-family: Arial, sans-serif color: rgb(51, 51, 51) background: white " 5 /span span style=" text-align: justify text-indent: 2em font-family: 宋体 color: rgb(51, 51, 51) background: white " 月 /span span style=" text-align: justify text-indent: 2em font-family: Arial, sans-serif color: rgb(51, 51, 51) background: white " 10 /span span style=" text-align: justify text-indent: 2em font-family: 宋体 color: rgb(51, 51, 51) background: white " 日接受采访时称,去年全球增材制造( /span span style=" text-align: justify text-indent: 2em font-family: Arial, sans-serif color: rgb(51, 51, 51) background: white " 3D /span span style=" text-align: justify text-indent: 2em font-family: 宋体 color: rgb(51, 51, 51) background: white " 打印)产业产值已经达到 /span span style=" text-align: justify text-indent: 2em font-family: Arial, sans-serif color: rgb(51, 51, 51) background: white " 97.95 /span span style=" text-align: justify text-indent: 2em font-family: 宋体 color: rgb(51, 51, 51) background: white " 亿美元,同比增长了 /span span style=" text-align: justify text-indent: 2em font-family: Arial, sans-serif color: rgb(51, 51, 51) background: white " 33.5% /span span style=" text-align: justify text-indent: 2em font-family: 宋体 color: rgb(51, 51, 51) background: white " 。其中,增材制造零部件的产值占比达 /span span style=" text-align: justify text-indent: 2em font-family: Arial, sans-serif color: rgb(51, 51, 51) background: white " 12% /span span style=" text-align: justify text-indent: 2em font-family: 宋体 color: rgb(51, 51, 51) background: white " ,增材制造应用方式逐步从设计走向了直接制造,这意味着到了真正的产业化阶段。 /span /p p style=" text-align:center" span img style=" max-width: 100% max-height: 100% width: 400px height: 225px " src=" https://img1.17img.cn/17img/images/201905/uepic/ac1c8a0d-822d-43e4-96ca-c2943d9919f0.jpg" title=" 651b572355ec6e3c0561c3b69baf5dc7_timg_image& amp quality=80& amp size=b9999_10000& amp sec=1558701122811& amp di=2bf92ea853bfccd10216f49d2b6c2fdc& amp imgtype=0& amp src=http%3A%2F%2Fupload.art.ifeng.com%2F2015%2F0825%2F1440466909651.jpg.jpg" alt=" 651b572355ec6e3c0561c3b69baf5dc7_timg_image& amp quality=80& amp size=b9999_10000& amp sec=1558701122811& amp di=2bf92ea853bfccd10216f49d2b6c2fdc& amp imgtype=0& amp src=http%3A%2F%2Fupload.art.ifeng.com%2F2015%2F0825%2F1440466909651.jpg.jpg" width=" 400" height=" 225" border=" 0" vspace=" 0" / /span /p p style=" text-align: justify text-indent: 2em " span style=" font-family:宋体" 目前, /span span 3D /span span style=" font-family:宋体" 打印技术的技术分类有 /span span SLA /span span style=" font-family:宋体" 、 /span span CLIP /span span style=" font-family:宋体" 、 /span span 3DP /span span style=" font-family:宋体" 、 /span span FDM /span span style=" font-family:宋体" 、 /span span PolyJet /span span style=" font-family:宋体" 、 /span span NPJ /span span style=" font-family:宋体" 、 /span span SLM /span span style=" font-family:宋体" 、 /span span SLS /span span style=" font-family:宋体" 、 /span span LMD /span span style=" font-family:宋体" 、 /span span EBM /span span style=" font-family:宋体" 等,大多已得到了广泛应用,并且随着技术自身的发展,其应用领域也在不断拓展。仪器信息网将通过本文重点对 /span span 3D /span span style=" font-family:宋体" 打印在以下几个领域的应用进行介绍: /span /p p style=" line-height: 150% text-align: justify text-indent: 2em " strong span 3D /span /strong strong span style=" font-family:宋体" 打印汽车行业中应用浅谈: /span /strong /p p style=" text-align:center" span img style=" max-width: 100% max-height: 100% width: 400px height: 217px " src=" https://img1.17img.cn/17img/images/201905/uepic/c74de4ed-5455-4f52-a732-cad77fb5bdb6.jpg" title=" 123.jpg" alt=" 123.jpg" width=" 400" height=" 217" border=" 0" vspace=" 0" / /span /p p style=" text-align: justify text-indent: 2em " span style=" font-family:宋体" 根据 /span span SmarTech /span span style=" font-family:宋体" 调研报告预测, /span span 3D /span span style=" font-family:宋体" 打印技术在汽车行业的总市场到 /span span 2023 /span span style=" font-family:宋体" 年有望达到 /span span 22.7 /span span style=" font-family:宋体" 亿美金。除了零部件设计与制造,汽车外观造型、内部结构或汽车内饰为汽车制造业注入了新鲜血液,不仅是汽车零部件的设计与制造,而且汽车外观造型、内部结构或汽车内饰功能上的设计,不同程度地应用了 /span span 3D /span span style=" font-family:宋体" 打印技术。 /span /p p style=" text-align: justify text-indent: 2em " span style=" font-family:宋体" 世界首辆 /span span 3D /span span style=" font-family:宋体" 打印汽车 /span span — /span span style=" font-family:宋体" 原型机 /span span Urbee /span span style=" font-family:宋体" 于 /span span 2013 /span span style=" font-family:宋体" 年问世,整个车身采用 /span span 3D /span span style=" font-family:宋体" 打印技术一体成型,整车的零件打印只需 /span span 2500 /span span style=" font-family:宋体" 小时即可完成,生产周期远远快于传统汽车制造周期。目前 /span span 3D /span span style=" font-family:宋体" 打印技术在汽车设计中的应用主要集中在概念模型开发、功能验证原型制造、工具制造及小批量定制型成品生产四个阶段。近年来 /span span 3D /span span style=" font-family:宋体" 打印在造型评审、设计验证、复杂结构零件、多材料复合零件、轻量化结构零件、定制专用工装、售后个性换装件等方面的应用逐渐被越来越多的汽车厂家采用。 /span /p p style=" line-height: 150% text-align: justify text-indent: 2em " strong span 3D /span /strong strong span style=" font-family:宋体" 打印医疗行业应用浅谈 /span /strong /p p style=" line-height: 150% text-align: center text-indent: 2em " span img style=" max-width: 100% max-height: 100% width: 400px height: 170px " src=" https://img1.17img.cn/17img/images/201905/uepic/03c5c181-d6b8-4c29-bf39-d2fe15ff1d9a.jpg" title=" 456.jpg" alt=" 456.jpg" width=" 400" height=" 170" border=" 0" vspace=" 0" / /span strong /strong /p p style=" text-align: justify text-indent: 2em " span style=" font-family:宋体" 救死扶伤需要充分发挥医疗资源潜能,而 /span span 3D /span span style=" font-family:宋体" 打印已经成为了医生的左膀右臂。时至今日,医疗行业已经有了从器械、器官到手术的全方位 /span span 3D /span span style=" font-family:宋体" 打印而成的产品以及以及应用。最简单的应用是使用金属、塑料等非活体组织材料定制化假肢、牙科、骨科植入物、助听器外壳等医疗器械,这方面的应用已然非常普及,进阶一点,还可以用 /span span 3D /span span style=" font-family:宋体" 打印制造血管、软骨等活体组织,更有甚者,甚至可以打印人工肝脏、心脏等。 /span /p p style=" text-align: justify text-indent: 2em " span 3D /span span style=" font-family:宋体" 打印在医疗领域还有一项让人垂涎的应用就是辅助手术,通过 /span span 3D /span span style=" font-family:宋体" 打印的三维形状构建,可以在手术前看到病变处之外的其他区域,并可以在真正的手术之前展开多次模拟训练,减少手术实施的风险。 /span /p p style=" line-height: 150% text-align: justify text-indent: 2em " strong span 3D /span /strong strong span style=" font-family:宋体" 打印食品行业应用浅谈 /span /strong /p p style=" text-align:center" span img style=" max-width: 100% max-height: 100% width: 400px height: 250px " src=" https://img1.17img.cn/17img/images/201905/uepic/13828ef6-eb3a-4ea9-9f33-6b9232f6d65e.jpg" title=" 789.jpg" alt=" 789.jpg" width=" 400" height=" 250" border=" 0" vspace=" 0" / /span /p p style=" text-align: justify text-indent: 2em " span 3D /span span style=" font-family:宋体" 打印在食品行业的应用仍处于初级阶段,但利用多材料食品 /span span 3D /span span style=" font-family:宋体" 打印技术解决膳食平衡问题是其中的热点应用之一。通过对材料盒中的食物原料进行科学合理的配置, /span span 3D /span span style=" font-family:宋体" 打印技术可以打印出适用于不同营养需求的青少年、老人、孕妇和病人食品。这其中 /span span 3D /span span style=" font-family:宋体" 打印食品材料配方及成型工艺、食品 /span span 3D /span span style=" font-family:宋体" 打印平台的设计与制造、食品打印专用喷头的研发、温度和压力控制系统的研发、 /span span 3D /span span style=" font-family:宋体" 食品打印软件的研发,所研发的新装备标志着智能 /span span 3D /span span style=" font-family:宋体" 打印在膳食平衡和新食品开发领域的发展方向。利用 /span span 3D /span span style=" font-family:宋体" 打印技术制造食品,不仅生产流程简化,成本降低,还可以进行个性化定制外形。特别在航空食品领域, /span span 3D /span span style=" font-family:宋体" 打印可以用于制作保质期可长达 /span span 30 /span span style=" font-family:宋体" 年的航空食材。 /span /p p style=" line-height: 150% text-align: justify text-indent: 2em " strong span 3D /span /strong strong span style=" font-family:宋体" 打印航空航天应用浅谈 /span /strong /p p style=" text-align:center" span img style=" max-width: 100% max-height: 100% width: 400px height: 227px " src=" https://img1.17img.cn/17img/images/201905/uepic/753c9b85-ce36-4cff-a886-07dbc3ecc0e5.jpg" title=" qwe.jpg" alt=" qwe.jpg" width=" 400" height=" 227" border=" 0" vspace=" 0" / /span /p p style=" text-align: justify text-indent: 2em " span style=" font-family:宋体" 在航空航天领域, /span span 3D /span span style=" font-family:宋体" 打印正在进入产业化生产,以下几种零部件及设备的应用非常普及:涡轮叶片的铸造型芯、发动机支架、燃料喷嘴、其他零部件,甚至嵌入式二维码,利用 /span span 3D /span span style=" font-family:宋体" 打印可以形成高复杂的内部冷却通道结构。航空航天正在利用 /span span 3D /span span style=" font-family:宋体" 打印来改善资产的分配,减少维护费用,并通过制备更轻的部件节省燃料成本。 /span /p p style=" line-height: 150% text-align: justify text-indent: 2em " strong span 3D /span /strong strong span style=" font-family:宋体" 打印建筑行业应用浅谈 /span /strong /p p style=" text-align:center" span img style=" max-width: 100% max-height: 100% width: 400px height: 196px " src=" https://img1.17img.cn/17img/images/201905/uepic/4ac0ad20-d5d2-4b3c-ae8b-77b249a5a924.jpg" title=" rty.jpg" alt=" rty.jpg" width=" 400" height=" 196" border=" 0" vspace=" 0" / /span /p p style=" text-align: justify text-indent: 2em " span style=" font-family:宋体" 与传统建筑方式相比, /span span 3D /span span style=" font-family:宋体" 打印建筑技术不仅速度快,不需要使用模板,可以大幅度节约成本,而且还具有绿色、环保、低碳的特点,并且可以降低安全隐患。 /span span 3D /span span style=" font-family:宋体" 打印在建筑领域的应用主要集中在建筑设计阶段和工程施工阶段。在建筑设计阶段,设计师们能够通过 /span span 3D /span span style=" font-family:宋体" 打印实现更多天马行空的创意,其次,运用 /span span 3D /span span style=" font-family:宋体" 打印技术能够对部分特殊设计提前做出有效的预估。在工程施工阶段, /span span 3D /span span style=" font-family:宋体" 打印技术可以极大的缩短工期,提供高质量的应急住房。 /span /p p style=" text-align: justify text-indent: 2em " span style=" font-family:宋体" 从功能技术层面来讲:未来打印机可能朝着多功能方面发展,成为能够独立打印建造轮廓、打印钢筋、打印装饰面、安装管道、刷漆、贴瓷砖等多功能建造机;能够打印无需临时支承的悬空或挑空结构,这对建筑结构的选取提供了更大的灵活性。 /span /p p style=" text-align: justify text-indent: 2em " span style=" font-family:宋体" 除上述几个领域之外, /span span 3D /span span style=" font-family:宋体" 打印在武装设备、服装、教育、工业设计、文化艺术、机械制造(汽车、摩托车)、军事、影视、家电、轻工、考古、雕刻、首饰等领域都有广泛的应用。具体来说可以影响到包括设计方案评审、制造工艺与装配检验、功能样件制造与性能测试、快速模具小批量制造、建筑总体与装修展示评价、科学计算数据实体可视化、医疗工程、首饰及日用品快速开发与个性化定制、动漫造型评价、电子器件的设计与制作等。 /span /p p style=" text-align: justify text-indent: 2em " strong span style=" font-family:宋体" 科学仪器如何助飞 /span span 3D /span /strong strong span style=" font-family:宋体" 打印 /span /strong /p p style=" text-align: justify text-indent: 2em " span style=" font-family:宋体" 遵循着马太效应,如今热度越来越高的 /span span 3D /span span style=" font-family:宋体" 打印,也迎来了越来越多科学仪器的助阵,仪器信息网编辑汇总整理了本网和网络与 /span span 3D /span span style=" font-family:宋体" 打印相关的仪器解决方案,以飨读者: /span /p p style=" text-align: justify text-indent: 2em " span style=" font-family:宋体 color:red" 扫描电镜 /span /p p style=" text-align: justify text-indent: 2em " span style=" font-family:宋体" 扫描电镜是检测 /span span 3D /span span style=" font-family:宋体" 打印物品表面缺陷的有效工具, /span span 2016 /span span style=" font-family:宋体" 年, /span span Walczak /span span style=" font-family:宋体" 等人( /span span Applied Computer Science, vol. 12, no.3, pp 29-36 /span span style=" font-family:宋体" )通过 /span span 3D /span span style=" font-family:宋体" 打印方法,对 /span span 17 /span span style=" font-family:宋体" – /span span 4PH /span span style=" font-family:宋体" 钢制品的特性进行了研究。结果表明,扫描电镜分析显示激光烧结后的焊接表面的结构中存在缺陷,这种现象是不合需要的,降低了打印物品的质量。 /span /p p style=" text-align: justify text-indent: 2em " strong span style=" font-family:宋体 color:#00B0F0" 行业应用方案入口: /span /strong span a href=" https://www.instrument.com.cn/netshow/SH102613/s870740.htm" strong span style=" font-family:宋体 color:#00B0F0" span 扫描电镜在 /span /span /strong strong span style=" color:#00B0F0" 3D /span /strong strong span style=" font-family:宋体 color:#00B0F0" span 打印行业中的应用 /span /span /strong /a strong /strong /span /p p style=" text-align: justify text-indent: 2em " span style=" font-family:宋体 color:red" 粉体流变仪 /span /p p style=" text-align: justify text-indent: 2em " span style=" font-family: 宋体 background: white" 增材制造也称 /span span style=" font-family: & #39 Times New Roman& #39 , serif background: white" 3D /span span style=" font-family: 宋体 background: white" 打印,是一种潜在的高效制造技术。通常涉及按严格的技术规范 /span span style=" font-family: & #39 Times New Roman& #39 , serif background: white" “ /span span style=" font-family: 宋体 background: white" 打印 /span span style=" font-family: & #39 Times New Roman& #39 , serif background: white" ” /span span style=" font-family: 宋体 background: white" 复杂组件,具体方法是逐层堆积粉体,然后选择性地熔结。控制粉体性能对于过程效率和成品质量至关重要。当形成粉层时,粉体流动和装填方式决定了该性能的各个方面。原料的多变性会导致松装密度不一致、粉层不均匀、抗张强度低以及表面光洁度差。 /span /p p style=" text-align: justify text-indent: 2em " strong span style=" font-family:宋体 color:#00B0F0 background:white" 行业应用方案入口: /span /strong span a href=" https://www.instrument.com.cn/netshow/SH100677/s897367.htm" strong span style=" font-family:& #39 Times New Roman& #39 ,& #39 serif& #39 color:#00B0F0 background:white" FT4 /span /strong strong span style=" font-family:宋体 color:#00B0F0 background:white" span 在增材制造中的应用 /span /span /strong /a /span strong /strong /p p style=" text-align: justify text-indent: 2em " span style=" font-family:宋体 color:red background: white" 元素分析仪 /span /p p style=" text-align: justify text-indent: 2em " span style=" font-family:宋体" 目前 /span span 3D /span span style=" font-family:宋体" 打印金属粉末制备技术主要以雾化法为主(包括超音速真空气体雾化和旋转电极雾化等技术),粉末存在大的比表面积,容易产生氧化。因此,对不同体系的金属粉末,氧含量均为一项重要指标,对于普通的金属粉末,如不锈钢,含氧量要求在 /span span 800-900ppm /span span style=" font-family:宋体" 以下,对于活泼金属,如钛合金,一般要求在 /span span 1300-1500ppm /span span style=" font-family:宋体" ,在航空航天等特殊应用领域,客户对此指标的要求更为严格。此外,部分客户也要求控制氮含量,一般要求在 /span span 500ppm /span span style=" font-family:宋体" 以下。 /span span style=" font-family:宋体 color:#444444 background:white" 大多数增材制造的方法都是基于同样的工艺步骤。激光光束会局部融化金属粉末上层,使其固化进而形成一层固态材料。这一步骤重复一遍又一遍直到最终产品被生产出来。所要使用的金属粉品质由粒度分析方法(如筛分法)测定,某些情况下,元素分析也可以在增材制造过程之前用于检测其品质。 /span /p p style=" text-align: justify text-indent: 2em " strong span style=" font-family:宋体 color:#00B0F0" 行业应用方案入口: /span /strong span a href=" https://www.instrument.com.cn/netshow/sh101146/down_899611.htm" strong span style=" font-family:宋体 color:#00B0F0" span 对增材制造金属粉末和金属部件的元素分析 /span /span /strong /a strong /strong /span /p p style=" text-align: justify text-indent: 2em " span style=" font-family:宋体 color:red" 粒度粒形分析仪 /span /p p style=" text-align: justify text-indent: 2em " span style=" font-family:宋体" 金属 /span span 3D /span span style=" font-family:宋体" 打印常用的粉末粒度范围是 /span span 15-53μm /span span style=" font-family:宋体" (细粉), /span span 53-105μm /span span style=" font-family:宋体" (粗粉),部分场合下可放宽至 /span span 105-150μm /span span style=" font-family:宋体" (粗粉)。目前市场上主流 /span span SLM /span span style=" font-family:宋体" 成形设备要求的铺粉层厚是 /span span 20-50μm /span span style=" font-family:宋体" 。而 /span span GBT1480-2012 /span span style=" font-family:宋体" 《金属粉末 /span span style=" font-family:宋体" 干筛分法测定粒度》适用于大于 /span span 45 /span span style=" font-family:宋体" 微米的粉末颗粒,所以已不太能满足金属 /span span 3D /span span style=" font-family:宋体" 打印粉末粒度测试要求。激光粒度仪适用于 /span span 0.1μm /span span style=" font-family:宋体" 到 /span span 2mm /span span style=" font-family:宋体" 的粒度分布分析,但激光粒度仪存在如折射率难以确定,进样量少,没有颗粒形态信息,将颗粒等效成球形导致不规则样品的测量准确度不高等一些瓶颈。 /span span SLM /span span style=" font-family:宋体" 成形专用金属粉末是通过气雾化法制备得到的,颗粒一般呈球状,但也会出现形状不规则的颗粒,颗粒球形度直接影响粉末的流动性和松装密度。粒度粒形仪可以测量球形度,并且解决电镜耗时长,无法进行质监检测的不足。 /span /p p style=" text-align: justify text-indent: 2em " strong span style=" font-family:宋体 color:#00B0F0" 相关仪器链接: a href=" https://www.instrument.com.cn/netshow/C279218.htm" target=" _self" style=" color: rgb(0, 176, 240) text-decoration: underline " span style=" font-family: 宋体 color: rgb(0, 176, 240) " 多功能粒径及形态分析仪CAMSIZER X2 /span /a /span /strong /p p style=" text-align: justify text-indent: 2em " 还有哪些科学仪器可以助力3D打印行业,欢迎读者朋友们在下方评论区探讨补充~ /p