蔚华科技携手南方科技推出非破坏性SiC缺陷检测系统

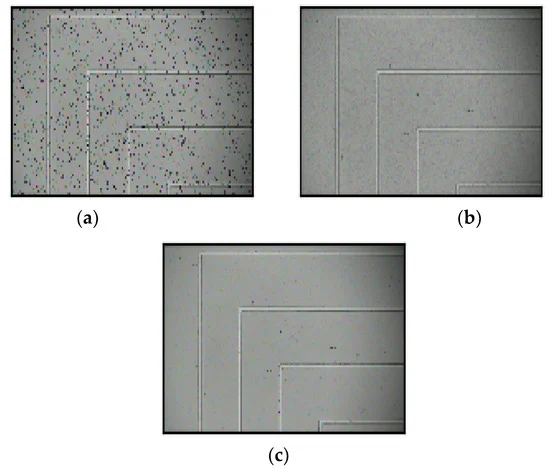

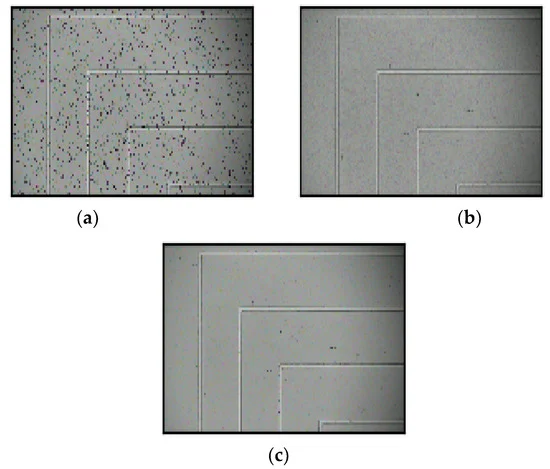

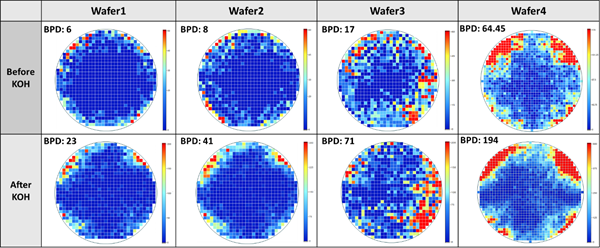

以碳化硅(SiC)基板为基础的高功率及高频元件的需求随着电动车、资料中心与高频通讯市场的成长出现供不应求的状况。其中SiC基板质量决定下游元件的可靠度及性能优劣,但SiC长晶速度较慢,且目前关键的晶体缺陷只能以破坏性的KOH蚀刻方式进行抽样检测,使得SiC芯片制程成本居高不下。因此,基板厂与元件厂若能在制程中对材料做全面非破坏性检测,不仅可及早发现问题,进而有效改善制程、提升良率,进而在化合物半导体市场中展现绝佳竞争优势。现行的破坏性检测方式除了造成巨额的成本消耗之外,也无法提供足够的信息对整个制程进行完整的研究与追踪。而近来的文献显示现有的光学检测技术虽然可以准确地找出表面的缺陷(Ref.1),然而对找出晶圆内部的晶体缺陷依然力有未逮。因此,蔚华科技携手南方科技推出非破坏性的SiC缺陷检测系统,首创将非线性光学技术导入半导体检测领域,可对全片基板表面到特定深度进行扫描,反应晶体结构信息,提供晶体缺陷密度及其分布状况,让客户有效掌握基板质量,未来生产出的元件质量与效能也能更加稳定。通过非线性光学影像与AI影像辨识结合(Ref.2),更能辨识晶圆内部的致命性晶体缺陷,除了能够节省巨额的成本支出,并且提高产出之外,更能对基板的质量控制做出完整的追踪与回溯。有别于目前市场上的光学技术仅能检测表面的非晶体缺陷,南方科技针对市场需求推出了JadeSiC-NK (型号 SP3055),专注在稳定且有效地找出基板中关键的晶体缺陷(Micropipe, BPD, TSD, Stacking fault),相较现行将SiC晶锭切片后取上下二片基板进行检测的KOH蚀刻方式,可大幅节省检测时间与基板成本。以每个长晶炉每月产出四个晶锭为例,采用JadeSiC-NK后,每个晶锭可省下二片基板成本(每片6英寸基板以800美元计),因此可推估一个长晶炉每年可省下新台币250万元,若是具有100个长晶炉的基板厂,一年即可省下新台币2.5亿元。此外,JadeSiC-NK也可针对同一个晶锭进行100%的晶圆检查,进行详细的晶锭分析和批次追踨分析,协助客户在高技术门槛的化合物半导体市场加速制程及产量优化。Ref1: Chen, PC., Miao, WC., Ahmed, T. and Kuo, HC, Defect Inspection Techniques in SiC.Nanoscale Res Lett17, 30 (2022). https://doi.org/10.1186/s11671-022-03672-w, https://link.springer.com/article/10.1186/s11671-022-03672-wRef2: Kuo, HC, Huang, C , 乐达科技 NYCU 产学计划 report (2023)图一:(上)JadeSiC-NK以非破坏性方式检测出的BPD缺陷分布(下)相同晶圆以KOH破坏性蚀刻方式检测出的BPD缺陷分布图二:(左) JadeSiC-NK以非破坏性方式检测出的TSD缺陷分布(右)相同晶圆以KOH破坏性蚀刻方式检测出的TSD缺陷分布