研究人员开发出生产3D打印氧化石墨烯的新方法

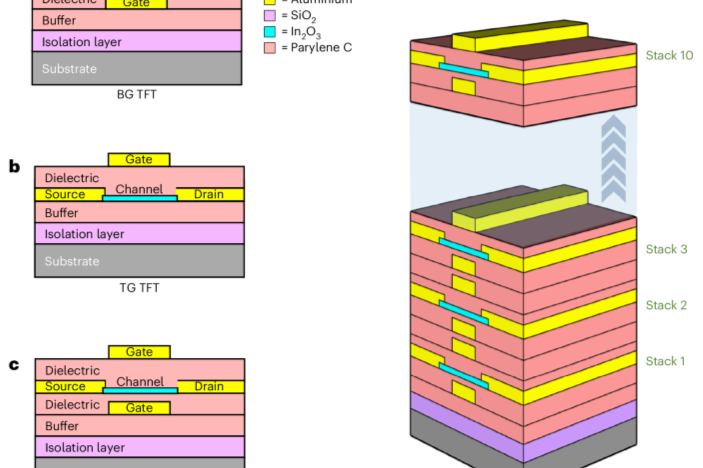

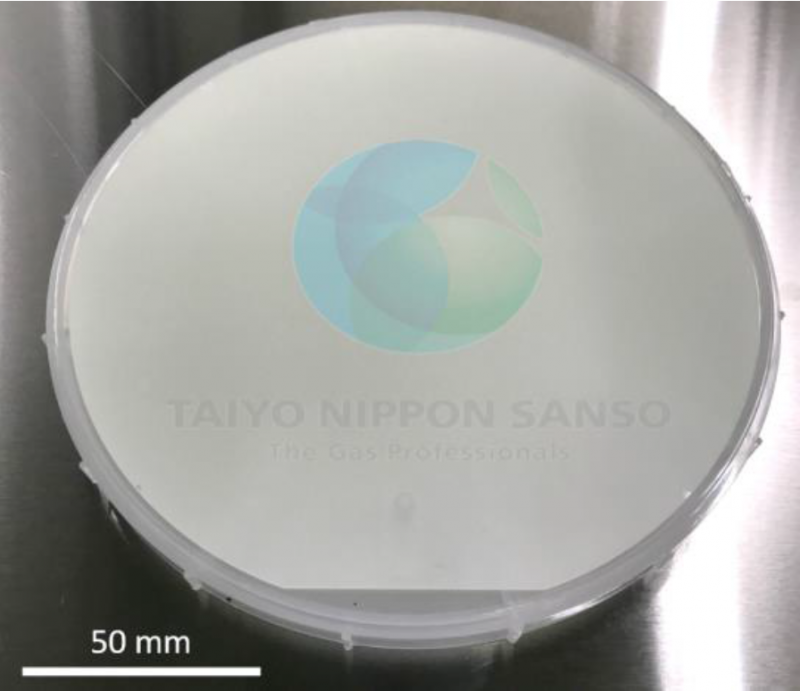

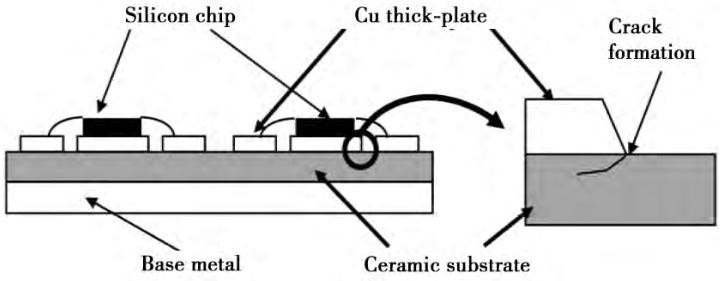

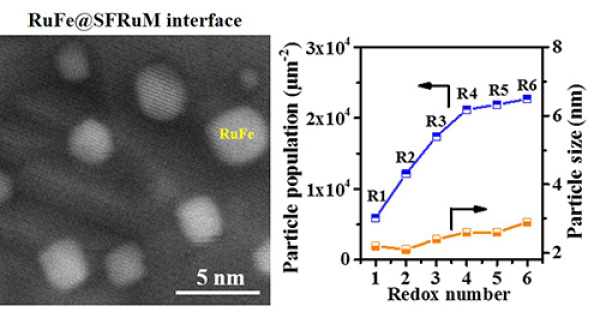

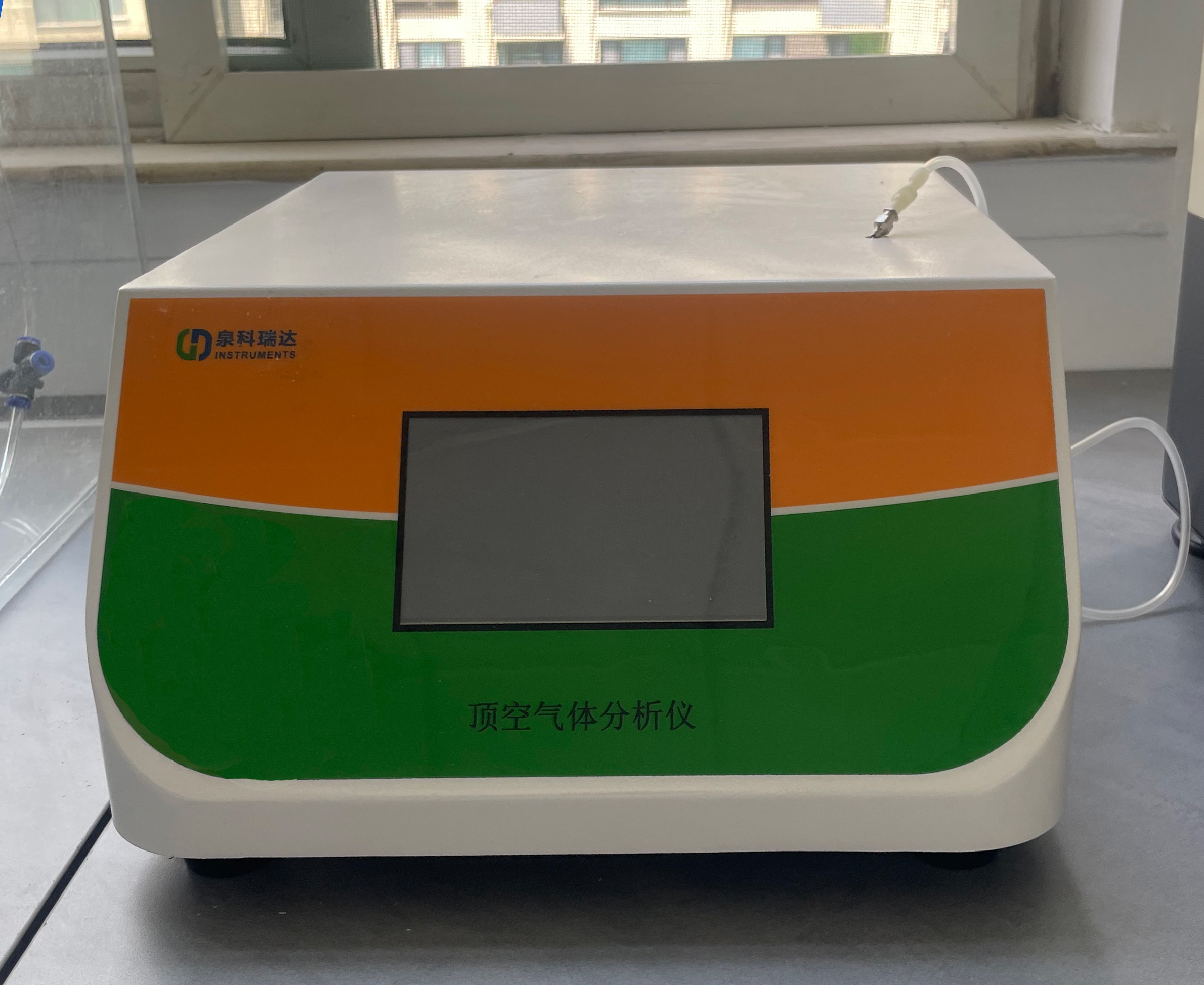

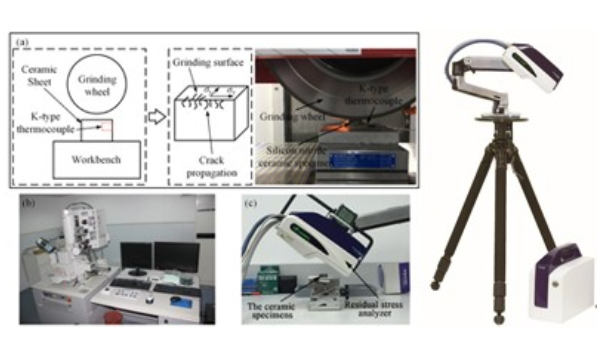

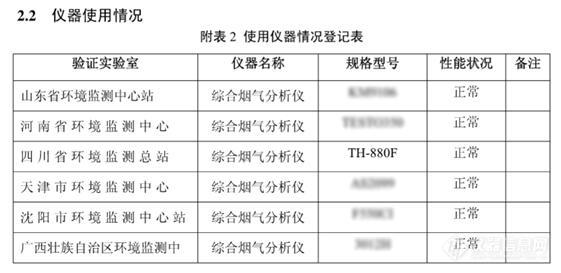

p style=" margin-top: 10px line-height: 1.5em text-indent: 2em " span style=" font-family: " microsoft=" " color:=" " line-height:=" " 西班牙艾克斯-马赛大学陶瓷与玻璃研究所(ICV)和微电子与纳米科学研究所的研究人员已使用3D打印的氧化石墨烯支架作为轻质混合结构的基础,该结构保留了许多石墨烯的理想特性,包括导电性和水吸附能力。 /span /p p style=" margin-top: 10px line-height: 1.5em text-indent: 2em " span style=" text-indent: 0em " 研究人员用醇盐前体溶液渗透了氧化石墨烯支架,以生产杂化结构,这些杂化结构显示出潜在的适用性 /span span style=" text-indent: 0em " ,例如污染物去除,水过滤,催化,药物输送以及能量产生和存储。 /span /p p style=" text-indent: 2em text-align: center " span style=" font-family:arial, helvetica, sans-serif" br style=" color: rgb(51, 51, 51) white-space: normal " / /span img src=" https://www.3ddayin.net/uploads/allimg/201214/1-2012140R159223.jpg" alt=" " width=" 620" style=" border: 0px color: rgb(51, 51, 51) font-family: " microsoft=" " lucida=" " sans=" " font-size:=" " white-space:=" " / br style=" color: rgb(51, 51, 51) font-family: " microsoft=" " lucida=" " sans=" " font-size:=" " white-space:=" " / strong span style=" line-height: 2 font-family: arial, helvetica, sans-serif font-size: 14px color: rgb(127, 127, 127) " 用于通过渗透3D rGO支架(a,b),用碱性蒸气胶凝(c)和乙醇洗涤(d)来制造二氧化硅(或SiAl)/ rGO杂化物的合成过程示意图。图片来自《欧洲陶瓷学会杂志》。 /span /strong /p p style=" margin-top: 10px text-indent: 2em " strong span style=" font-family: " microsoft=" " color:=" " line-height:=" " 3D打印石墨烯的局限 /span /strong br style=" color: rgb(51, 51, 51) font-family: " microsoft=" " lucida=" " sans=" " font-size:=" " white-space:=" " / span style=" font-family: " microsoft=" " color:=" " line-height:=" " /span /p p style=" text-indent: 2em line-height: 1.5em margin-top: 10px " span style=" font-family: " microsoft=" " color:=" " line-height:=" " 石墨烯是一种碳的同素异形体,已成为与能源生产和微电子学相关的研究以及生物医学和传感等新技术的开发中的常见元素。对该材料的轻质性能,高电导率和导热率以及机械强度非常期望。尽管许多石墨烯的潜力来自于以单层形式部署该材料,但利用石墨烯进行3D打印仍然面临巨大挑战。 /span /p p style=" text-indent: 2em line-height: 1.5em margin-top: 10px " span style=" font-family: " microsoft=" " color:=" " line-height:=" " 但是,弗吉尼亚理工大学和劳伦斯· 利弗莫尔国家实验室(LLNL)的研究人员在开发出一种高分辨率3D打印方法(涉及将石墨烯分散在凝胶中以制成3D可印刷树脂)之后,采取了进一步措施来利用石墨烯的潜力。 LLNL还与加利福尼亚大学圣克鲁斯分校的团队合作,研究了用于储能设备中基于石墨烯的气凝胶电极的3D打印技术。 /span /p p style=" text-indent: 2em line-height: 1.5em margin-top: 10px " span style=" font-family: " microsoft=" " color:=" " line-height:=" " 石墨烯还被用于创建3D打印的自感应装甲和交通网络的现代化。在其他地方,新研究揭示了与石墨烯表面接触时水的结构如何变化。最近,诺丁汉大学增材制造中心的研究人员在使用石墨烯的电子设备进行3D打印方面取得了突破,开发了基于喷墨的3D打印技术,该技术可以为取代单层石墨烯作为接触材料铺平道路。 2D金属半导体。 /span /p p style=" text-indent: 2em margin-top: 10px text-align: center " img src=" https://www.3ddayin.net/uploads/allimg/201214/1-2012140R3421U.jpg" title=" 研究中制造的格子“桁架”和回旋3D打印石墨烯" alt=" 研究中制造的格子“桁架”和回旋3D打印石墨烯" width=" 620" height=" 508" style=" border: 0px color: rgb(51, 51, 51) font-family: " microsoft=" " lucida=" " sans=" " font-size:=" " white-space:=" " / br style=" color: rgb(51, 51, 51) font-family: " microsoft=" " lucida=" " sans=" " font-size:=" " white-space:=" " / strong span style=" line-height: 2 font-family: arial, helvetica, sans-serif font-size: 14px color: rgb(127, 127, 127) " Virginia Tech / LLNL研究中制造的格子“桁架”和回旋3D打印石墨烯。图片来自Material Horizons /span /strong /p p style=" text-indent: 2em margin-top: 10px " span style=" font-family: " microsoft=" " color:=" " line-height:=" " strong 创建氧化石墨烯-二氧化硅结构 /strong /span /p p style=" text-indent: 2em margin-top: 10px line-height: 1.5em " span style=" font-family: " microsoft=" " color:=" " line-height:=" " 氧化石墨烯被认为是生产具有高孔隙率,导电性,柔性和大表面积的3D连接的轻量结构的可行构建基块。科学家旨在通过将其他材料锚固到3D石墨烯结构上以形成混合材料或复合材料,来解决氧化石墨烯的一些缺点,例如其机械性弱点和易受火焰伤害的缺点。 /span /p p style=" text-indent: 2em margin-top: 10px line-height: 1.5em " span style=" font-family: " microsoft=" " color:=" " line-height:=" " 首先,研究人员使用由氧化石墨烯纳米片制备的水性油墨,3-D Inks LLC的三轴机器人自动铸造系统和RoboCAD软件对3D打印的氧化石墨烯支架进行了3D打印。通过直径为410μm的针将支架打印到由16层均匀分布的杆组成的长方体中,这些杆相对于相邻层成直角放置。然后将结构放入液氮中冷冻10秒钟,然后将其冷冻干燥(冷冻干燥)并在石墨炉中以1200摄氏度进行处理以增强氧化石墨烯的还原作用,从而将其冷冻。 /span /p p style=" text-indent: 2em line-height: 1.5em margin-top: 10px " span style=" font-family: " microsoft=" " color:=" " line-height:=" " 此时,3D打印的氧化石墨烯结构的尺寸为12x12x5mm。下一步涉及通过研究人员所说的溶胶-凝胶途径渗透氧化石墨烯支架,其中涉及低温凝胶与氨蒸气的交联。制备了包含原硅酸四乙酯,乙醇,去离子水和盐酸的两种溶液,分别称为SiO2溶胶(二氧化硅)和SiAl溶胶(二氧化硅-氧化铝)。将氧化石墨烯支架在不透气的容器中半浸入每种溶胶中五分钟,然后将其放置在刚好位于液面上方的静止平台上。将样品在室温下放置24小时,以通过氨催化引起浸渍结构的延长缩合和刚度。然后,用乙醇洗涤支架以除去任何蒸气残余物。 /span /p p style=" text-indent: 2em line-height: 1.5em margin-top: 10px " img src=" https://www.3ddayin.net/uploads/allimg/201214/1-2012140R50a63.jpg" title=" 比较不同材料的扫描电子显微镜(SEM)图像" alt=" 比较不同材料的扫描电子显微镜(SEM)图像" width=" 620" height=" 289" style=" text-align: center text-indent: 2em color: rgb(51, 51, 51) border: 0px " / /p p style=" padding: 0px 0px 10px margin-top: 0px margin-bottom: 0px color: rgb(51, 51, 51) text-align: center " microsoft=" " lucida=" " sans=" " font-size:=" " white-space:=" " text-align:=" " span style=" font-size: 14px color: rgb(127, 127, 127) " strong span style=" font-size: 14px font-family: arial, helvetica, sans-serif line-height: 2 " microsoft=" " 比较不同材料的扫描电子显微镜(SEM)图像。 (a)原始的氧化石墨烯支架,(b-e)氧化石墨烯-二氧化硅结构。图片来自《欧洲陶瓷学会杂志》。 /span /strong /span /p p style=" padding: 0px 0px 10px margin-bottom: 0px color: rgb(51, 51, 51) white-space: normal text-indent: 2em line-height: 1.5em margin-top: 10px " span style=" font-family: " microsoft=" " font-size:=" " line-height:=" " strong 结果和潜在应用 /strong /span br/ span style=" font-family:arial, helvetica, sans-serif" span style=" font-size: 14px " & nbsp & nbsp & nbsp & nbsp & nbsp & nbsp & nbsp & nbsp /span /span span style=" font-family: " microsoft=" " font-size:=" " line-height:=" " 研究人员发现,与未经处理的氧化石墨烯支架相比,3D打印的氧化石墨烯-二氧化硅结构保持高度多孔性,而其抗压强度提高了250-800%。混合结构也保持“显着的电导率”,但是主要的增强体现在结构的亲水性上。观察到脚手架的超细二氧化硅基覆盖物对结构的润湿特性有重要影响。与未经处理的氧化石墨烯支架相比,该结构变得完全亲水,而其吸水能力提高了十倍。氧化石墨烯-二氧化硅结构的增强性能表明它们可以适合用作吸收剂,污染物去除,气体感应,蓄热或在光催化水分解应用中使用。 /span /p