原子层沉积技术——“自下而上”精准构建和调控异质催化剂结构和性能

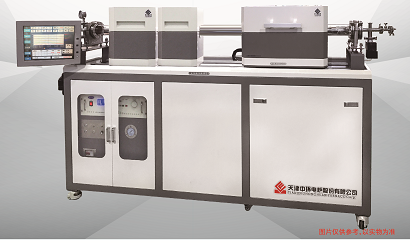

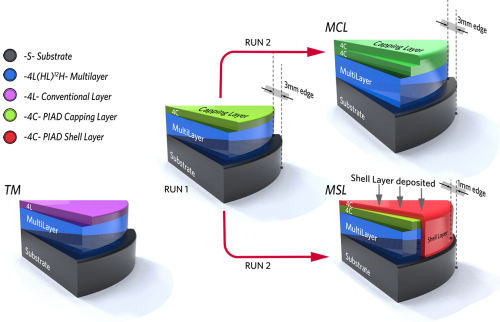

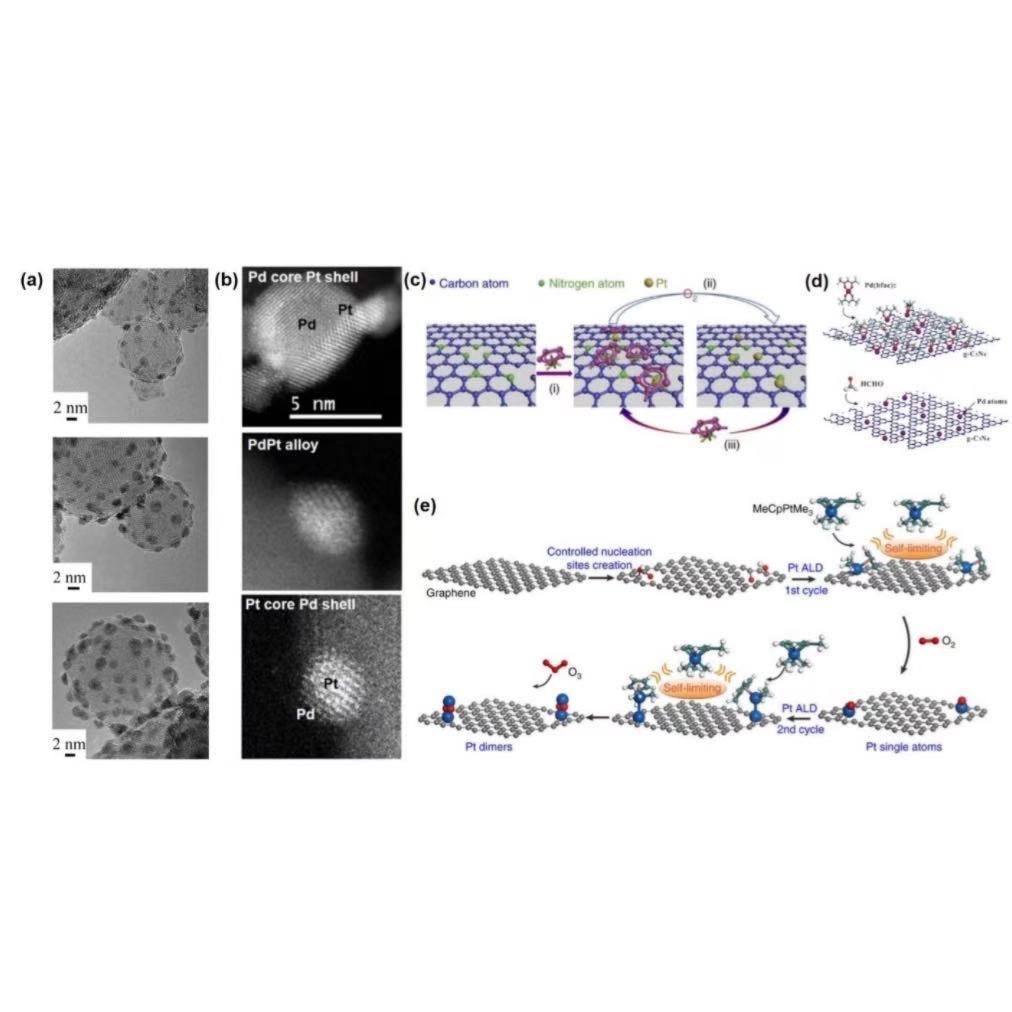

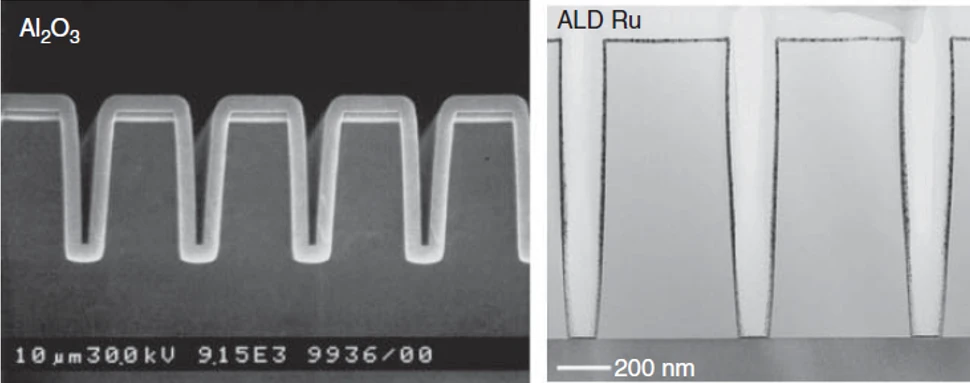

引言 异质催化剂的合成通常借助于传统的湿法化学法,包括浸渍法、离子交换和沉积-沉淀法等。然而,这些方法合成的催化材料往往具有非常复杂的结构和活性位点分布不均匀等问题,这些问题会显著降低催化剂的催化性能,特别是在选择性上,阻碍了科学家们在原子水平上理解催化剂的结构-活性关系。此外,在苛刻的反应条件下通过烧结或浸出造成的活性组分的损失会导致催化剂的大面积失活。因此,亟待发展一种简便的方法来调控催化剂的活性位结构和其在原子水平上的局部化学环境,从而促进对反应机理的理解和高稳定性催化剂的合理设计。 原子层沉积(ALD, Atomic layer deposition)是一种用于薄膜生长的气相催化剂合成技术,目前已成为一种异质催化剂合成的替代方法。和化学气相沉积(CVD, Chemical vapor deposition)一样,其原理是基于两种前驱体蒸汽交替进样,并在载体表面上发生分子层面上的“自限制”反应,实现目标材料在载体表面上的沉积。通过改变沉积周期数、次序和种类等方法可以实现对催化剂活性位结构的原子精细控制,进而为研究者提供了一种 “自下而上”可控合成催化剂的新策略。 美国Arradiance公司的GEMStar系列台式原子层沉积系统(如图1所示),在小巧的机身(78 * 56 * 28 cm)中集成了原子层沉积所需的所有功能,可多容纳9片8英寸基片同时沉积。全系配备热壁,结合前驱体瓶加热,管路加热,横向喷头等设计,使温度均匀性高达99.9%,气流对温度影响减少到0.03%以下。高温度稳定度的设计不仅可在8英寸基体上实现厚度均匀的膜沉积(其厚度均匀性高于99%),而且适合对具有超高长径比孔径的3D结构进行均匀薄膜覆盖,在高达1500:1长径比微纳深孔内部也可均匀沉积。图1. 美国Arradiance公司生产的GEMStar系列台式三维原子层沉积系统 在本篇文章中,我们将介绍利用ALD方法在负载型单金属 和双金属催化剂精细设计方面的进展和ALD方法在设计高效催化剂方面的特点与优势。同时,我们也整理了利用ALD技术制备单原子和双原子结构金属催化剂的方法与策略以及利用氧化物可控沉积调控金属催化活性中心周围的微环境,从而实现提升催化剂活性、选择性和稳定性的方法。后我们也将展望ALD技术在催化剂制备领 域中应用的潜力。ALD合成负载型催化剂 近年来,研究者对各种氧化物和碳基材料基底上的金属ALD催化剂进行了广泛研究。由于高温下ALD生长的金属原子在氧化物和碳基基底上的高迁移率,沉积物通常以金属纳米粒子形式存在,而不是二维金属薄膜。如图2a所示,金属纳米颗粒的尺寸大小和负载量可以通过调整ALD循环次数和沉积温度变化来进行调控,且金属颗粒的尺寸分布通常非常狭窄。近期,中国科学技术大学的路军岭课题组使用ALD技术发展了一种双金属纳米粒子的合成新策略,即使用较低的沉积温度和合适的反应物,在负载的单金属纳米粒子表面增加二金属组分,获得原子可控的双金属纳米粒子(如图2b, PtPd双金属纳米粒子)。研究发现,在较低的温度下,金属基底会促进金属前驱体在其上的成核和ALD生长,而金属氧化物通常是惰性的,因此不能在低温下与金属前驱体反应和开始成核。图2. ALD合成(a)单金属Pt纳米粒子,(b) 双金属PtPd纳米粒子,(c)Pt 单原子催化剂在N掺杂的石墨烯上,(d)Pd单原子催化剂在g-C3N4上,(e)二聚的Pt2/石墨烯催化剂。 原子分散的金属催化剂,由于其特的催化性能和大的原子利用效率,越来越受人们的关注。使用ALD技术从气相中获得单原子催化剂具有很大的挑战性,因为ALD生长通常在高温下进行,金属的聚集会显著加剧,但考虑到ALD的自限特性,仍是有可能的。加拿大西安大略大学孙学良教授团队从事了先驱性的工作,在250℃下,对N掺杂的石墨烯表面进行五十次Pt ALD循环合成了Pt单原子催化剂(如图2c)。DFT计算表面,Pt单原子与N原子成键,其HER活性相对于商业Pt/C显著增强(~37倍)。类似的,路军岭团队通过调控石墨烯上的含氧官能团种类和数量,在150℃下对石墨烯表面进行一次Pd ALD循环(Pd(hfac)2-HCHO),合成了原子分散的Pd单原子催化剂(如图2d),没有观察到Pd团簇和纳米粒子的形成。除此之外,使用ALD技术还可以合成原子的超细金属团簇,如二聚物等。如图2d所示,路军岭团队报道了Pt2二聚体可以通过ALD技术在石墨烯载体上创建适当的成核位点 “自下而上”制备获得,即Pt1单原子沉积,并在起始位点上进行Pt原子的选择性二次组装。氧化物包覆实现金属催化剂的纳米尺度编辑 对于负载型金属催化剂来讲,其载体不仅仅是作为基底,也会通过电子转移或金属—氧化物相互作用,显著的调制金属纳米颗粒的电子性质。当氧化物层包覆在金属纳米颗粒上时,会形成新的金属-氧化物界面(如图3a),可以进一步改变金属纳米颗粒的电子性能和形貌,有望进一步提升其催化性能(如图3b)。金属纳米颗粒通常含有低配位位点(lcs)和高配位的台阶(HCSs),通过氧化物ALD沉积的选择性阻挡某些活性位点,局部改变其几何形态,影响催化过程中的化学键断裂和生成,导致不同的反应途径(如图3c)。另外,物理氧化包覆层还可以提高纳米颗粒的稳定性,在恶劣的反应条件下防止金属组分的烧结和浸出(如图3d)。在原子层面上控制氧化膜厚度,从而在高比表面材料上实现高的均匀性,使得ALD成为在纳米尺度上提高纳米金属催化剂催化性能的理想工具,且不会产生质量迁移的问题。图3. (a)ALD氧化物包覆负载型纳米离子生成新的金属——氧化物界面ALD合成,(b)ZnO包覆Pt纳米粒子催化剂显著提高催化活性,(c)ALD氧化铝包覆Pd/Al2O3显著提高催化选择性,(d)TiO2包覆层显著提高Co@TiO2催化剂催化稳定性。 总结和展望 催化剂的原子合成,是阐明催化作用的关键机制和设计先进高性能催化剂的关键。ALD特的自限制特性可实现催化材料在高比表面材料上的均匀和可控沉积,实现一步步和“自底向上”的方式在原子层面上构建复杂结构的异质催化剂材料。这些ALD催化剂具有较高的均匀性,使其相对于传统方法制备的催化剂,拥有更好的或可观的催化性能,并可作为模型催化剂有助于阐明催化剂的结构-性能关系。 参考文献:[1] Lu J. et.al, Acta Phys. -Chim. Sin. 2018, 34 (12), 1334–1357.[2] F. H. et al. J. Phys. Chem. C 2010, 114, 9758.[3] Elam, J. W. Nat. Commun. 2014, 5, 3264.[4] Liu, L. M. et al. Nat. Commun. 2016, 7, 13638.[5] You, R. et al. Nano Res. 2017, 10, 1302.[6] Huang, X. H. et al. Nat. Commun. 2017,8, 1070.[7] Elam, J. W. ACS Catal. 2016, 6, 3457.[8] Lu, J. ACS Catal. 2015,5, 2735.[9] Huber, G. W. Energy Environ. Sci. 2014, 7, 1657.