膜的强度、拉伸率Ⅰ.实验设备:通用型电子单纱拉力机Ⅱ.程序:取长度10cm湿态中空纤维膜丝↓将膜丝固定在拉力机两个夹持器之间↓室温下,按照100mm/min的速度均匀拉伸直至断裂↓记录强度和拉伸率Ⅲ.注意事项:1.膜丝需在同一批次产品中随机抽取2.将试样(单根膜纤维)一端固定在单纱强力机的上夹具中,使试样纵轴与上下夹具中心连线重合,将下端的夹具加紧, 夹具松紧程度要适宜, 以防止试样滑脱或断裂在夹具中3.每组试验重复拉伸共计10根膜纤维。附:实验记录表 编号:强度拉伸率12345678910平均值

想找台仪器,核心需求,能设定好数值,做低位移量的循环往复拉伸,拉伸速度较慢(弹性物质,所需力值变化不大),模拟正常的日夜温差、热胀冷缩引起的缝隙形变。次级需求,如果能有力值显示及记录查询,以及根据力值变化设定终止条件,那是最好的。下图是另一家的设备,可惜不能做循环往复。不知道大家能帮忙推荐个设备种类么?[img=,690,452]https://ng1.17img.cn/bbsfiles/images/2023/07/202307131716139573_9036_5661620_3.png!w690x452.jpg[/img]

合成化学被化学科学家誉为21世纪的三大时代元素之一;而随着人们不断开发新的仪器,尝试新的手段,微波化学获得了很大的进步。目前,无论是什么微波炉腔结构只能实现单模或者多模的谐振方式而不能两者兼得。从微波的吸收和均衡性角度出发,单模算得上是不错的选择,但往往功率不是特别高并价格不菲。虽然多模存在很多不确定性,但许多化学工作者获得这样那样的成绩,也许当前是一种主流的手段。

塑料样品做拉伸强度时,要在冲模的样品的中间划两条平行间距为25毫米的标记线,标准上说用标识器来划,请问这个标识器在哪里能买到,价格多少?谢谢。

单模微波合成系统是干什么用的?那个厂家有类似产品?

单模微波合成系统是干什么用的?那个厂家有类似产品?

有谁知道薄膜的拉伸强度测试方法呀 谢谢各位啦

看看比较冷清啊,开个讨论帖,研究下如题的问题。最近做弹性模量,发现用万能试验机(5000N负荷传感器,精度0.1%FS)得出的结果千奇百怪。弯曲弹性模量还好,只是数值一般都比较偏低点,跟原材料的官方数据有些差距,这个暂且不提,关键是拉伸弹性模量,同样的材料(HDPE,中东进口)同一时间用同样的试验条件压的板,取样在试验环境下状态调节24h,然后做拉伸试验(之前的拉伸速度是50mm/min,现在为75mm/min),发现得出的弹性模量从700MPa-2000MPa不等(官方数据900MPa),尤为离谱的是几次做出来的数据居然是-2000MPa~-3000MPa,试验状态和图线都很正常,所以这个结果显得非常诡异。猜测1:因为国标规定的拉伸弹性模量的试验速度为接近每分钟1%标距(本试验标距50mm),速度应该接近0.5mm/min,这样的速度可以使HDPE取向结晶的过程尽可能的平稳,而且弹性模量要求取应变为0.05%和0.25%的应力值,速度过大导致这个范围一瞬而过,导致数据很不稳定。这个猜测看来是可能性最大的,但是目前没有时间去实践下,也不知道拉伸速度会不会有这么大影响会直接导致试验结果与实际值相差几倍。猜测2:负荷传感器漂移导致了在弹性模量的有效区间线性模拟的斜率为负值,这个主要考虑弹性模量出现负值的情况。猜测3:实验数据处理软件的线性模拟功能比较操蛋,哈哈,这个纯属恶意猜测了。欢迎大家踊跃发言讨论啊,看看还有什么没有考虑到的地方。

塑料测试的拉伸模量和弯曲模量都是表示该材料的刚度的,为什么测出的结果相差很大?

哪位大侠知道如何通过拉伸试验测试纤维帘线的杨氏模量及泊松比?纤维帘线不同与金属材料,不知道如何测试,请教各位大侠了!另外,可以测试纤维帘线的初始直径以及帘线的拉伸强力及伸长的曲线

求助“矩形管挤压拉伸工艺及模具设计”(《模具制造》2008年01期 )

1.【序号】:1【作者】: 陈辉煌 刘赣华 【题名】:内螺旋型拉伸模的线切割加工 【期刊】:学术期刊 江西理工大学学报2001年第1期【年、卷、期、起止页码】:2001年第1期【全文链接】:http://www.cnnmol.com/search/ResultView.aspx?conId=aIqZYuWOFIQ%3D2.【序号】:2【作者】:李新立【题名】:小型异型线材的生产方法 【期刊】:金属制品【年、卷、期、起止页码】:1999年3期【全文链接】:http://search.notefirst.com/details/1a6b5025-8653-4756-9b0b-fe6ab062075e.html3.【序号】:3【作者】:周洪 彭大暑【题名】:倍模空拉管材的壁厚变化 【期刊】:轻合金加工技术【年、卷、期、起止页码】:1998年6期【全文链接】:http://search.notefirst.com/details/40c115ac-07e4-4739-8749-8c8d6c031179.html4.【序号】:4【作者】:杨宇俊【题名】:精密金属铰链材料所用异型模具的研究 【期刊】:云南冶金【年、卷、期、起止页码】:2001年1期【全文链接】:http://search.notefirst.com/details/8b0eba75-13b4-4b38-8519-01c54a62b74d.html5.【序号】:5【作者】:孙康宁 王昕【题名】:拉拔力与模具结构的关系分析 【期刊】:金属制品【年、卷、期、起止页码】:0年0期【全文链接】:http://search.notefirst.com/details/ef9d9a0a-591e-498d-8178-907c6fef214d.html

我司欲请购薄膜拉伸试验机,主要用于PC材料的拉伸测试,广东省地区有的留言!!!!!!!!!!!!!或直接邮件lab@czf.cymmetrik.com,闲人勿扰。(一星期内有效)

求助:“无模拉伸工艺及发展” 材料科学 华东冶金学院学报 2000年17卷2期

测定材料在拉伸载荷作用下的一系列特性的试验,又称抗拉试验(拉力试验机)。它是材料机械性能试验的基本方法之一,主要用于检验材料是否符合规定的标准和研究材料的性能。塑性是指金属材料在载荷作用下产生塑性变形而不致破坏的能力,常用的塑性指标是延伸率和断面收缩率。延伸率又叫伸长率,是指材料试样受拉伸载荷折断后,总伸长度同原始长度比值的百分数,用δ表示。断面收缩率是指材料试样在受拉伸载荷拉断后,断面缩小的面积同原截面面积比值的百分数,用ψ表示。 条件屈服极限σ0.2、强度极限σb、伸长率 δ和断面收缩率ψ是拉伸试验经常要测定的四项性能指标。此外还可测定材料的弹性模量E、比例极限σp、弹性极限σe等。 性能指标 拉伸试验可测定材料的一系列强度指标和塑性指标。强度通常是指材料在外力作用下抵抗产生弹性变形、塑性变形和断裂的能力。材料在承受拉伸载荷时,当载荷不增加而仍继续发生明显塑性变形的现象叫做屈服。产生屈服时的应力,称屈服点或称物理屈服强度,用σS(帕)表示。工程上有许多材料没有明显的屈服点,通常把材料产生的残余塑性变形为 0.2%时的应力值作为屈服强度,称条件屈服极限或条件屈服强度,用σ0.2 表示。材料在断裂前所达到的最大应力值,称抗拉强度或强度极限,用σb(帕)表示。 试验方法 拉伸试验在材料试验机上进行。试验机有机械式、液压式、电液或电子伺服式等型式。试样型式可以是材料全截面的,也可以加工成圆形或矩形的标准试样。钢筋、线材等一些实物样品一般不需要加工而保持其全截面进行试验。试样制备时应避免材料组织受冷、热加工的影响,并保证一定的光洁度。 试验时,试验机以规定的速率均匀地拉伸试样,试验机可自动绘制出拉伸曲线图。对于低碳钢等塑性好的材料,在试样拉伸到屈服点时,测力指针有明显的抖动,可分出上、下屈服点( 和),在计算时,常取。材料的 δ和ψ可将试验断裂后的试样拼合,测量其伸长和断面缩小而计算出来。 拉伸曲线图 由试验机绘出的拉伸曲线,实际上是载荷-伸长曲线,如将载荷坐标值和伸长坐标值分别除以试样原截面积和试样标距,就可得到应力-应变曲线图。图中op部分呈直线,此时应力与应变成正比,其比值为弹性模量,Pp是呈正比时的最大载荷,p点应力为比例极限σp。继续加载时,曲线偏离op,直到 e点,这时如卸去载荷,试样仍可恢复到原始状态,若过e点试样便不能恢复原始状态。e点应力为弹性极限σe。工程上由于很难测得真正的σe,常取试样残余伸长达到原始标距的0.01%时的应力为弹性极限,以σ0.01 表示。继续加载荷,试样沿es曲线变形达到s点,此点应力为屈服点σS或残余伸长为 0.2%的条件屈服强度σ0.2。过s点继续增加载荷到拉断前的最大载荷b点,这时的载荷除以原始截面积即为强度极限σb。在 b点以后,试样继续伸长,而横截面积减小,承载能力开始下降,直到 k点断裂。断裂瞬间的载荷与断裂处的截面的比值称断裂强度。

最近设计了个铝合金的浇铸拉伸试样模具,分享给大家,应该做有色类的都可以用的到。sw做的,转换成格式是stef,UG打开应该是没问题的。[img=,479,403]http://ng1.17img.cn/bbsfiles/images/2018/04/201804110857545109_7970_2462198_3.jpg!w479x403.jpg[/img][img=,677,341]http://ng1.17img.cn/bbsfiles/images/2018/04/201804110858005029_31_2462198_3.jpg!w677x341.jpg[/img]

各位大侠,近日学校购置了Gatan 654 原位拉伸台,但是没有制备样品的冲压模具,工程师说照着图纸自己找人做就行。但不知道该找谁去?求助,哪里可以制作冲压模具?

国标化妆品标签,标志,包装工作表单模版,参考使用

拉伸试验作业指导书 拉伸试验是材料力学性能测试中最常用的试验方法之一,拉伸试验简单易行, 试样制备简单, 测量数据精确,能够清楚地反映出材料受力后所发生的弹性、塑性与断裂三个变形阶段的基本特性,通过拉伸试验可以得到材料的如下力学性能指标:弹性模量E、泊松比μ、规定塑性延伸强度RP、规定残余延伸强度Rr、屈服强度、包括上屈服强度ReH 和下屈服强度ReL、抗拉强度Rm 、断后伸长率A、断面收缩率Z 、应变硬化指数(n值)和塑性应变比(r值)等。拉伸试验所得到的上述强度指标和塑性指标,对于工程设计及合理选材,优选工艺、研制新材料、合理使用现有材料和改善其力学性能、采购、验收,质量控制、安全评估、仲裁等都有着很重要的应用价值和参考价值, 因此,很多产品都要测定材料的拉伸性能,并直接以拉伸试验的结果为依据来判定合格与否。另外,拉伸试验可以揭示材料的基本力学行为规律,也是研究材料力学性能的基本试验方法。因此,各个国家和国际标准化组织都制定了完善的拉伸试验标准,将拉伸试验列为力学试验中最基本、最重要的试验项目。拉伸试验国家标准为GB/T228.1-2010《金属材料 拉伸试验第1部分:室温试验方法》,该标准等效采用Metallic materials-Tensile testing-Method of test at ambient temperature (ISO/FDIS6892-1:2009,MOD )国际标准。 拉伸试验操作步骤如下:1. 检查所做拉伸试样,表面如有缺陷应在原始记录中注明。对加工面要检查粗糙度是否符合标准要求。板材试样最好用铣床加工,如用电加工,加工后应用细砂纸打磨加工面至规定粗糙度。棒材试样用车床精车磨削加工,脆性材料要用磨床磨削加工。2. 试样尺寸测量:按照标准规定,板状试样在工作部分的端部和中部测量厚度与宽度,取其平均值作为试样横截面积。圆棒试样在工作部分的两个垂直方向测量直径,取其平均值值计算试样横截面积,测试次数根据加工精度而定,并将测试数据记录在拉伸试验原始记录上。3. 计算标距:用公式计算比例试样的原始标距http://bbs.instrument.com.cn/xheditor/xheditor_skin/blank.gif,http://bbs.instrument.com.cn/xheditor/xheditor_skin/blank.gif或http://bbs.instrument.com.cn/xheditor/xheditor_skin/blank.gif,http://bbs.instrument.com.cn/xheditor/xheditor_skin/blank.gif,如产品标准有规定,也可用固定标距http://bbs.instrument.com.cn/xheditor/xheditor_skin/blank.gif等。划标距线:为测量断后伸长率,在试验前使用两个或一系列小标记、细划线或墨线样标记原始标距,但不应使用可能引起试样过早断裂的刻痕作标记。对于塑性好的材料允许用小刻痕作标记。对于塑性不好的材料可以用蘸墨水钢笔尖在试样工作部分划标距线,可用两条细线表示标距长度也可每5mm或每10mm一格划满试样的平行长度。如平行长度(Lc)比原始标距长许多,例如非机加工试样,可以标记一系列套叠的原始标距,一部分可以延伸到夹头。可在试样表面划一根平行于试样纵轴的线,并在此线上作出原始标距,这样做的目地是当试样断裂后,可以容易地将试样断裂部分紧密对接在一起,使其轴线处于同一直线上,更准确的测定断后伸长率,这对于脆性材料及平行断口试样的测量尤为重要。对于自动测定断后伸长率的试验机,可以用引伸计两刀刃间距作为原始标距。4. 试样夹持:用合适的夹具夹持试样,试样可用楔形夹具,棒材试样也可用螺纹夹头,注意夹持时将试样放正,保持试样与夹头同轴。5. 选择试验速度:一般拉伸速度屈服前应变速率为0.00025/s±20%[

拉伸试验tensile test 测定材料在[URL=http://www.okyiqi.com]材料试验机[/URL]拉伸载荷作用下的一系列特性的试验,又称抗拉试验。它是材料机械性能试验的基本方法之一,主要用于检验材料是否符合规定的标准和研究材料的性能。 性能指标 拉伸试验可测定材料的一系列强度指标和塑性指标。强度通常是指材料在外力作用下抵抗产生弹性变形、塑性变形和断裂的能力。材料在承受拉伸载荷时,当载荷不增加而仍继续发生明显塑性变形的现象叫做屈服。产生屈服时的应力,称屈服点或称物理屈服强度,用σS(帕)表示。工程上有许多材料没有明显的屈服点,通常把材料产生的残余塑性变形为 0.2%时的应力值作为屈服强度,称条件屈服极限或条件屈服强度,用σ0.2 表示。材料在断裂前所达到的最大应力值,称抗拉强度或强度极限,用σb(帕)表示。 塑性是指金属材料在载荷作用下产生塑性变形而不致破坏的能力,常用的塑性指标是延伸率和断面收缩率。延伸率又叫伸长率,是指材料试样受拉伸载荷折断后,总伸长度同原始长度比值的百分数,用δ表示。断面收缩率是指材料试样在受拉伸载荷拉断后,断面缩小的面积同原截面面积比值的百分数,用ψ表示。 条件屈服极限σ0.2、强度极限σb、伸长率 δ和断面收缩率ψ是拉伸试验经常要测定的四项性能指标。此外还可测定材料的弹性模量E、比例极限σp、弹性极限σe等。 试验方法 拉伸试验在[URL=http://www.okyiqi.com]材料试验机[/URL]上进行。[URL=http://www.okyiqi.com]试验机[/URL]有机械式、液压式、电液或电子伺服式等型式。试样型式可以是材料全截面的,也可以加工成圆形或矩形的标准试样。钢筋、线材等一些实物样品一般不需要加工而保持其全截面进行试验。试样制备时应避免材料组织受冷、热加工的影响,并保证一定的光洁度。 试验时,[URL=http://www.okyiqi.com]试验机[/URL]以规定的速率均匀地拉伸试样,试验机可自动绘制出拉伸曲线图。对于低碳钢等塑性好的材料,在试样拉伸到屈服点时,测力指针有明显的抖动,可分出上、下屈服点( 和),在计算时,常取。材料的 δ和ψ可将试验断裂后的试样拼合,测量其伸长和断面缩小而计算出来。 拉伸曲线图 由试验机绘出的拉伸曲线,实际上是载荷-伸长曲线,如将载荷坐标值和伸长坐标值分别除以试样原截面积和试样标距,就可得到应力-应变曲线图。图中op部分呈直线,此时应力与应变成正比,其比值为弹性模量,Pp是呈正比时的最大载荷,p点应力为比例极限σp。继续加载时,曲线偏离op,直到 e点,这时如卸去载荷,试样仍可恢复到原始状态,若过e点试样便不能恢复原始状态。e点应力为弹性极限σe。工程上由于很难测得真正的σe,常取试样残余伸长达到原始标距的0.01%时的应力为弹性极限,以σ0.01 表示。继续加载荷,试样沿es曲线变形达到s点,此点应力为屈服点σS或残余伸长为 0.2%的条件屈服强度σ0.2。过s点继续增加载荷到拉断前的最大载荷b点,这时的载荷除以原始截面积即为强度极限σb。在 b点以后,试样继续伸长,而横截面积减小,承载能力开始下降,直到 k点断裂。断裂瞬间的载荷与断裂处的截面的比值称断裂强度。 原文地址:[URL=http://www.okyiqi.com/pages_jishuzixun/40.html]http://www.okyiqi.com/pages_jishuzixun/40.html[/URL]

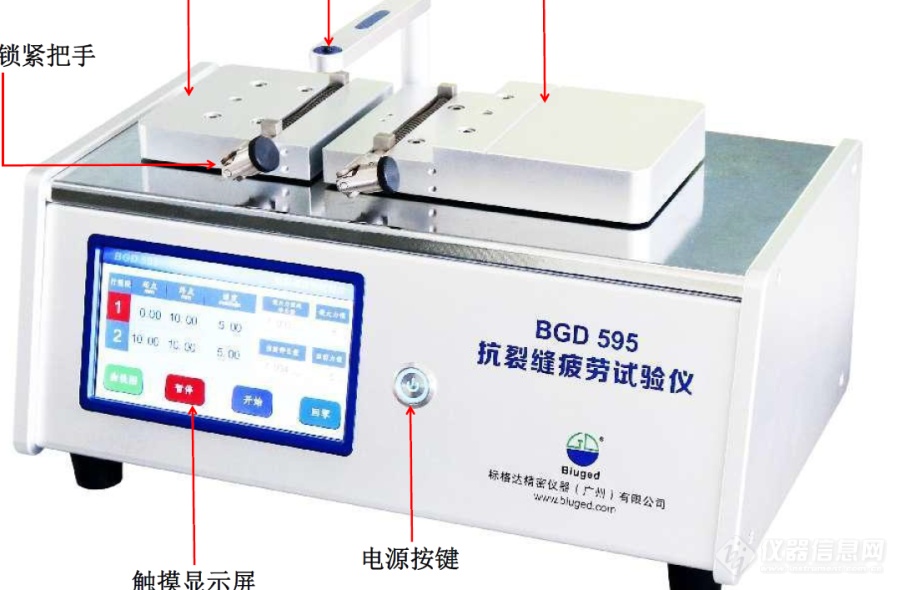

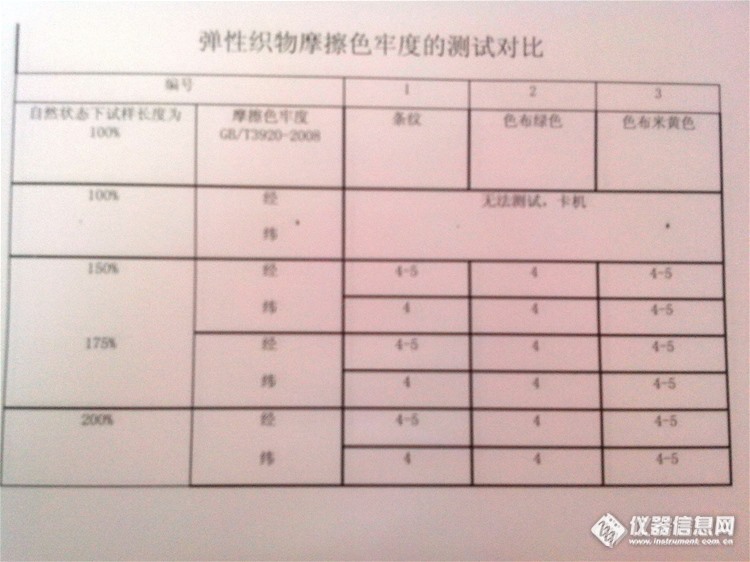

弹性织物耐摩擦色牢度拉伸情况测试比较弹性织物在纺织品行业中占有一定的比重,有些是在纤维中加入弹性纤维,有的是纤维本身有一定弹性,还有一种因为织造工艺的设计而使纤维本身没有弹性或很小的弹性,却产生较大的弹性,对于弹性织物,为我们的普通老百姓日常生活使用增添了很多的‘乐趣’,但是对我们这些检测人员来说,却增加了不少烦恼,标准的不明确,不细化,让我们对弹性织物的检测把握不准,特别是摩擦色牢度,因为弹性,就给我们固定样品的时候增添了不少麻烦,那对弹性织物的拉伸会不会影响摩擦色牢度的测试结果呢,那我们就做一下试验1.目的测试弹性织物在不同拉伸情况下的耐摩擦色牢度2.标准GB/T3920-2008《纺织品色牢度试验,耐摩擦色牢度》3.设备和材料3.1耐摩擦色牢度试验仪http://ng1.17img.cn/bbsfiles/images/2014/08/201408261155_511673_2154459_3.jpghttp://ng1.17img.cn/bbsfiles/images/2014/08/201408261156_511675_2154459_3.jpghttp://ng1.17img.cn/bbsfiles/images/2014/08/201408261156_511676_2154459_3.jpg3.2标准棉摩擦布尺寸4.取样:⑴.在温度20±1℃、湿度65%±2%的 标准大气下调湿4小时以上的试样上进行取样,取样要离布边至少15CM以上,取样一定要取全色,则使所有颜色均被摩擦到,对花型是大花或有多个花型的试样,要取多个试样⑵.取三个试样,取样位置一致,花型一致,做好标记5测试⑴干摩擦:将试样置于标准衬垫上并铺平,转动手柄偏心夹紧试样。将调湿后的摩擦布平放在摩擦头上,使摩擦布的经向与摩擦头的运动方向一致,然后裹在摩擦头上并用夹头夹紧,松开支承,放下摩擦头,按启动按钮,摩擦头在电机的驱动下经过减速器,由曲柄连杆带动摩擦头以1秒/次的速度作往复摩擦循环,摩擦结束后松开试样,取下摩擦布http://ng1.17img.cn/bbsfiles/images/2014/08/201408261157_511677_2154459_3.jpghttp://ng1.17img.cn/bbsfiles/images/2014/08/201408261158_511678_2154459_3.jpghttp://ng1.17img.cn/bbsfiles/images/2014/08/201408261158_511679_2154459_3.jpghttp://ng1.17img.cn/bbsfiles/images/2014/08/201408261158_511680_2154459_3.jpghttp://ng1.17img.cn/bbsfiles/images/2014/08/201408261159_511682_2154459_3.jpghttp://ng1.17img.cn/bbsfiles/images/2014/08/201408261159_511683_2154459_3.jpg⑵.如果摩擦布上有沾色不均匀或有晕圈现象,此次摩擦无效,必须进行重新测试6.评级⑴评级时,在每个被评摩擦布的背面放置三层摩擦布⑵在标准光源下,用评定沾色用灰色样卡评定摩擦布的沾色级数http://ng1.17img.cn/bbsfiles/images/2014/08/201408261201_511687_2154459_3.jpg此表为干摩擦色牢度结果小结:⑴弹性织物在测试时需要合理的外力才能有可比性⑵弹性织物拉伸时要注意拉伸受力均匀⑶不同成分的弹性织物,其结果会有所不同对于弹性织物的摩擦色牢度,如果没有具体的特别要求,拉伸到能夹住,且不会‘露底’,才是最合适的,但要注意实验拉伸均匀,不能损伤试样。 以上实验结果,仅供大家参考!

改造升级方案加热炉的改造将原有的一个固定对开式电阻加热炉,改造升级为两个移动对开式电阻加热炉。具体改造方法是在试验机上增加旋转臂炉架,如所示。旋转臂炉架分前臂和后臂两部分,分别与试验机底座上的立柱和加热炉连接。通过调节旋转臂炉架的位置不仅能相对试验机调整加热炉的高度,而且能方便地将高温炉炉膛和试验机的夹头中心轴线调整到适当的位置。 可旋转的对开式电阻加热炉示意图两个可移动对开式电阻加热炉的主要参数如下:外形尺寸320mm440mm,炉膛尺寸80mm320mm,均热带150mm,加热炉上、中和下三段发热体(镍铬电热合金丝)的直径均为1.0mm,绕制成螺旋体。加热炉上、中和下三段发热体的最大功率分别为1000,2000和1000W,试样上绑扎热电偶(K型热电偶)与加热炉上、中和下三段发热体和各段温度控制器对应。高温拉伸夹具的改造改造前拉杆和试验机保持相对的固定关系,在进行完一次高温拉伸试验后要等待高温拉杆冷却到室温状态(或接近室温)后,才能进行下一次高温拉伸试验的控温过程。为提高工作效率,对试验机的高温拉伸夹具也进行了改造。重新设计了高温拉伸夹具,在夹具的上部分增加隔热板,在隔热板上增加可以调节高度的悬挂固定杆,从而有效地解决了高温拉杆和试验拉棒在高温环境中产生的热膨胀变形问题。悬挂固定杆(根据不同试样的长度调节以保证试样位于加热炉的中央)可以保证高温夹具位置在高温炉中保持相对固定,解决了不同试样造成的在加热炉内的相对位置不同的问题,提高了控温过程中的精度。另外,加入悬挂固定杆后,相当于增加了一个把手,实现了在高温试验过程结束后将已拉断试样快速拿出,将另一支含有高温试样的拉杆装入加热炉内,从而有效地提高了加热炉的利用效率。 同时把以上设计为两个可以移动的加热炉,在试验机后侧两端分别增加一个支柱,可以再次提高一倍的工作效率。最后,将高温夹具设计为上下两部分可以与拉伸试验机分离的结构部件,待保温结束后再与拉伸试验机连接进行高温拉伸试验,其他时间可以利用该试验机进行常温拉伸等试验,从而可以实现试验机的最大利用率。温度控制器的升级该试验机高温装置原温度控制仪表功能很简单,主要存在如下缺点:由于其控制方式为加热、保持和停止三位式控制,存在着温度控制波动大、温度控制精度差和加热功率不可调节等缺点,因而能源浪费大,加热效率低;该温度控制仪表老化严重,存在着温度控制失灵等故障,仪表控制精度难以满足相关高温拉伸试验标准的精度要求,而且此仪表要求日常频繁维护。因此,对试验机高温拉伸装置中的温度控制器进行了升级,优化了控制器的控制参数。通过调研,笔者决定采用国产宇电A1-808P仪表替代原控制仪表,主要增加了程序控制和手动调节等方便试验控制的功能。A1-808P仪表属于智能型控制仪表,在整个温度控制中可以人工干涉控制参数,以保证试验的精度要求。在应用人工智能调节算法功能后,能自动学习系统特性。当自整定完成后,虽然初次控制时效果不太理想,但第二次使用时便能获得非常精确的控制。

求助 ISO 1926-2009, 硬质泡沫塑料拉伸性能的测定

我们公司是一家注塑厂,需要测试一些原料或成品的拉伸强度,延伸率,弯曲强度,弯曲模量,还有密度,请问有这样的检测设备吗? 谢谢!

钢筋拉伸强度测量不确定度的评定_张冬春.pdf钢筋拉伸强度测量不确定度的评定.pdf钢筋抗拉强度检测结果不确定度的评定.pdf钢筋抗拉强度检测结果不确定的评定.pdf钢筋抗拉强度检测中的误差与不确定度.pdf钢筋抗拉强度测定不确定度的评定.pdf钢筋抗拉强度不确定度分析及其应用.pdf金属材料拉伸试验结果测量不确定度评定研究.pdf金属材料拉伸试验的不确定度评定.pdf金属材料拉伸试验中弹性模量的有效位数.pdf金属材料抗拉强度测量结果的不确定度评定.pdf金属材料抗拉强度的测量结果不确定度评定.pdf金属材料抗拉强度R_m测量结果的不确定度评定.pdf拉伸试验机抗拉强度测量结果不确定度的评定.pdf拉伸试验测量不确定度评定_A.pdf拉伸试验测量不确定度评定.pdf拉伸试验测量不确定度的几点思考.pdf拉伸试验测量不确定度的研究.pdf拉伸试验各性能指针不确定度的评定.pdf拉伸试验中测量的不确定度评定.pdf拉力、压力和万能试验机测量结果不确定度的评定.pdf1级材料试验机示值误差的测量结果不确定度.pdf钢筋抗拉强度检测结果不确定度的评定.doc

各位老师好,最近在对拉伸测试进行梳理,发现有很多标准。目前公司内部采用的主要有两种GB/T 1040系列和GB/T 2567.我们是胶粘剂行业的,需要经常测试胶水固化后的伸长率和模量、强度。现在疑问的是对于胶水来说哪种标准更合适呢?我自己用1040.2中1A型样件较多,发现新的标准中没有具体的拉伸速率要求,我记得老标准是有一些指导的。同时在测试中也发现硬质的胶拉伸过快的话伸长率强度等都会有较大差异,对于速率的选择不知道各位老师如何确定的呢?求解答求讨论~~~[img]https://simg.instrument.com.cn/bbs/images/default/em09505.gif[/img]

抗拉强度(tensile strength)抗拉强度计算公式抗拉强度( бb )指材料在拉断前承受最大应力值。抗拉强度(tensile strength)拉力机,拉力试验机,万能材料试验机测试定义:试样拉断前承受的最大标称拉应力。抗拉强度是金属由均匀塑性变形向局部集中塑性变形过渡的临界值,也是金属在静拉伸条件下的最大承载能力。对于塑性材料,它表征材料最大均匀塑性变形的抗力,拉伸试样在承受最大拉应力之前,变形是均匀一致的,但超出之后,金属开始出现缩颈现象,即产生集中变形;对于没有(或很小)均匀塑性变形的脆性材料,它反映了材料的断裂抗力。符号为RM,单位为MPA。试样在拉伸过程中,材料经过屈服阶段后进入强化阶段后随着横向截面尺寸明显缩小在拉断时所承受的最大力(Fb),除以试样原横截面积(So)所得的应力(σ),称为抗拉强度或者强度极限(σb),单位为N/mm2(MPa)。它表示金属材料在拉力作用下抵抗破坏的最大能力。计算公式为:σ=Fb/So式中:Fb--试样拉断时所承受的最大力,N(牛顿); So--试样原始横截面积,mm2。抗拉强度( Rm)指材料在拉断前承受最大应力值。当钢材屈服到一定程度后,由于内部晶粒重新排列,其抵抗变形能力又重新提高,此时变形虽然发展很快,但却只能随着应力的提高而提高,直至应力达最大值。此后,钢材抵抗变形的能力明显降低,并在最薄弱处发生较大的塑性变形,此处试件截面迅速缩小,出现颈缩现象,直至断裂破坏。钢材受拉断裂前的最大应力值称为强度极限或抗拉强度。单位:N/mm2(单位面积承受的公斤力)抗拉强度=Eh,其中E为杨氏模量,h为材料厚度目前国内测量抗拉强度比较普遍的方法是采用上海发瑞仪器的拉力机,万能材料试验机等来进行材料抗拉/压强度的测定! 当钢材屈服到一定程度后,由于内部晶粒重新排列,其抵抗变形能力又重新提高,此时变形虽然发展很快,但却只能随着应力的提高而提高,直至应力达最大值。此后,钢材抵抗变形的能力明显降低,并在最薄弱处发生较大的塑性变形,此处试件截面迅速缩小,出现颈缩现象,直至断裂破坏。钢材受拉断裂前的最大应力值称为强度极限或抗拉强度。单位:kn/mm2(单位面积承受的公斤力)抗拉强度:extensional rigidity.抗拉强度=Eh,其中E为杨氏模量,h为材料厚度目前国内测量抗拉强度比较普遍的方法是采用万能材料试验机等来进行材料抗拉/压强度的测定!拉伸强度(1) 在拉伸试验中,试样直至断裂为止所受的最大拉伸应力即为拉伸强度,其结果以MPa表示。有些错误的称之为抗张强度、抗拉强度等。(2) 用仪器测试样拉伸强度时,可以一并获得拉伸断裂应力、拉伸屈服应力、断裂伸长率等数据。(3) 拉伸强度的计算:σt = p /( b×d)式中,σt为拉伸强度(MPa);p为最大负荷(N);b为试样宽度(mm);d为试样厚度(mm)。注意:计算时采用的面积是断裂处试样的原始截面积,而不是断裂后端口截面积。弯曲强度:材料在弯曲负荷作用下破裂或达到规定挠度时能承受的最大应力,用公斤/厘米2表示杆件在受弯时其断面的上部是受压区,而下面是受拉区.以矩形匀质断面为例,受压、受拉区的最外沿的强度就叫做弯曲强度。它与弯矩成正比与断面模数成反比。目前国内测量弯曲强度比较普遍的方法是采用上海发瑞仪器的拉力机,万能材料试验机等来进行材料弯曲强度的测定!可由下公式表示:σ=KM/W 其中K为安全系数,M为弯矩,W就是断面模数,不同的断面就有不同的断面模数可在材料力学手册中查到。一般材料的抗弯强度,采用三点抗弯。R=(3F*L)/(2b*h*h)F—破坏载荷L—跨距b—宽度h—厚度屈服强度拉力机,拉力试验机,万能材料试验机材料拉伸的应力-应变曲线yield strength是材料屈服的临界应力值。(1)对于屈服现象明显的材料,屈服强度就是在屈服点在应力(屈服值);(2)对于屈服现象不明显的材料,与应力-应变的直线关系的极限偏差达到规定值(通常为0.2%的永久形变)时的应力。通常用作固体材料力学机械性能的评价指标,是材料的实际使用极限。因为材料屈服后产生颈缩,应变增大,使材料失去了原有功能。当应力超过弹性极限后,变形增加较快,此时除了产生弹性变形外,还产生部分塑性变形。当应力达到B点后,塑性应变急剧增加,曲线出现一个波动的小平台,这种现象称为屈服。这一阶段的最大、最小应力分别称为上屈服点和下屈服点。由于下屈服点的数值较为稳定,因此以它作为材料抗力的指标,称为屈服点或屈服强度(σs或σ0.2)。有些钢材(如高碳钢)无明显的屈服现象,通常以发生微量的塑性变形(0.2%)时的应力作为该钢材的屈服强度,称为条件屈服强度(yield strength)。首先解释一下材料受力变形。材料的变形分为弹性变形(外力撤销可以恢复原来形状)和塑性变形(外力撤销不能恢复原来形状,形状发生变化)目前国内测量屈服强度比较普遍的方法是采用上海发瑞仪器的拉力机,拉力试验机,万能材料试验机等来进行材料屈服强度的测定!屈服强度的计算公式:σ=F/S,其中σ为屈服强度,单位为“帕”,对塑性材料来讲F为材料屈服时所受的最小的力,单位为“牛”,对脆性材料来讲F为材料发生塑性变形量为原长的0.2%时所受的力,单位还是:“牛”,S为受力材料的横截面积,单位为“平方米”。拼音:tanxingmoliang英文名称:Elastic Modulus,又称 Young 's Modulus(杨氏模量)定义:材料在弹性变形阶段,其应力和应变成正比例关系(即符合胡克定律),其比例系数称为弹性模量。单位:达因每平方厘米。意义:弹性模量可视为衡量材料产生弹性变形难易程度的指标,其值越大,使材料发生一定弹性变形的应力也越大,即材料刚度越大,亦即在一定应力作用下,发生弹性变形越小。弹性模量E是指材料在外力作用下产生单位弹性变形所需要的应力。它是反映材料抵抗弹性变形能力的指标,相当于普通弹簧中的刚度。说明:又称杨氏模量。弹性材料的一种最重要、最具特征的力学性质。是物体弹性t变形难易程度的表征。用E表示。定义为理想材料有小形变时应力与相应的应变之比。E以单位面积上承受的力表示,单位为牛/米^2。模量的性质依赖于形变的性质。剪切形变时的模量称为剪切模量,用G表示;压缩形变时的模量称为压缩模量,用K表示。模量的倒数称为柔量,用J表示。拉伸试验中得到的屈服极限бb和强度极限бS ,反映了材料对力的作用的承受能力,而延伸率δ 或截面收缩率ψ,反映了材料缩性变形的能力,为了表示材料在弹性范围内抵抗变形的难易程度,在实际工程结构中,材料弹性模量E的意义通常是以零件的刚度体现出来的,这是因为一旦零件按应力设计定型,在弹性变形范围内的服役过程中,是以其所受负荷而产生的变形量来判断其刚度的。一般按引起单为应变的负荷为该零件的刚度,例如,在拉压构件中其刚度为:式中 A0为零件的横截面积。由上式可见,要想提高零件的刚度E A0,亦即要减少零件的弹性变形,可选用高弹性模量的材料和适当加大承载的横截面积,刚度的重要性在于它决定了零件服役时稳定性,对细长杆件和薄壁构件尤为重要。因此,构件的理论分析和设计计算来说,弹性模量E是经常要用到的一个重要力学性能指标。在弹性范围内大多数材料服从胡克定律,即变形与受力成正比。纵向应力与纵向应变的比例常数就是材料的弹性模量E,也叫杨氏模量。弹性模量 在比例极限内,材料所受应力如拉伸,压缩,弯曲,扭曲,剪切等)与材料产生的相应应变之比,用牛/米^2表示 。弹性模量:材料的抗弹性变形的一个量,材料刚度的一个指标。它只与材料的化学成分有关,与其组织变化无关,与热处理状态无关。各种钢的弹性模量差别很小,金属合金化对其弹性模量影响也很小。弹性模量计算公式E=(ΔF/S0)/(Δ1/Le1),简化就是E=(ΔF*Le1)/(S0*Δ1)其中,ΔF——应力(一般是0.5MPa到1/3轴向极限力的差值)Le1——测量标距(一般15cm)S0——混凝土试块承压面积(注意15*15cm和10*10cm是不一样的)Δ1——应变(一般是0.5MPa到1/3轴向极限力之间的变形)

臭氧老化试验箱模拟了高浓度的臭氧环境来对试验物品进行老化试验,例如橡胶的老化主要原因是来自于空气中少量臭氧的作用,使得橡胶发生龟裂、断口等现象,容易影响到正常使用。[url=http://www.dongguanruili.com/product/18.html][color=#333333]臭氧老化试验箱[/color][/url]采用高浓度臭氧来加速进行橡胶的老化,并且针对橡胶具有弹性的特征,加入拉伸功能,通过拉伸橡胶来使其表面最大化的暴露在臭氧中,可以最快的形成老化效果。 橡胶在进行臭氧老化试验时有两种拉伸方式,静态拉伸和动态拉伸。静态拉伸就是以橡胶最大拉伸的距离去拉伸橡胶,然后固定在这个拉伸距离去将橡胶暴露在臭氧环境中,让其产生老化反应。动态拉伸有两种方式,一种是连续的动态拉伸,一种是间断的动态拉伸,连续动态拉伸的方式称为A式,间断动态拉伸的方式称为B式,根据不同的动态拉伸方式,又将其分为a法和b法两种暴露方式。 不同的拉伸方式在进行臭氧老化试验时会产生不同的试验结果。通过下表的试验数据我们可以得到一个规律,在相同的暴露时间下,试样在间断动态拉伸下试验比连续动态拉伸下试验的臭氧龟裂较严重,拉伸强度和扯断伸长率也下降较大,而连续动态拉伸的试样又比静态拉伸的试样臭氧老化较严重。[align=center][img=动态拉伸对臭氧老化的影响,550,227]http://www.dongguanruili.com/d/file/5511e82c73059aafc4930b9c493ef49e.png[/img][/align] 在不同的试验方法下得到不同的老化结果,我们在进行臭氧老化试验时,要根据具体的试验物品来决定采取哪种试验方法,最重要的是这种试验方法要贴合试验物品在实际应用时所受到的挤压、撕扯等受力情况,才能符合臭氧老化试验的要求和目的。

我想问问,1、在做金属拉伸实验时,一种材料要取几个样?取样的问题在GB228-2002中好象没有规定啊?2、金属材料的拉伸速度一般是多少?标准上是这样说的: 在弹性范围和直至上屈服强度,试验机夹头的分离速率尽可能保持恒定并在表4规定的应力速率范围内。 表4 应力速率材料单性摸量E(N/mm2)应力速率(N/mm2)S-1 最小 最大<150 000 220≥150 000 6 60(1):上面这句话是什么意思?是说在上屈服强度后拉伸速度就可以变化了吗?那么在整个实验过程中,速度可以变化几次?都是在什么时候变化?(2):在上面的这个表格中规定的是应力的速率,可是实际实验过程中试验机上显示的速度不是mm/min吗(我们的试验机是岛津的)?那么我们怎么控制应力速率啊?应力速率和速度有什么关系?希望大家帮忙!

答:清理机台产生的拉伸油、拉伸膏属于危险废物。拉伸油、拉伸膏使用完后产生的废弃包装桶属于危险废物(按照其他生产、销售、使用过程中产生的废矿物油及沾染矿物油的废弃包装物进行代码判断归类,属于900-249-08类废物)。