推荐厂家

暂无

暂无

留言咨询

留言咨询

留言咨询

留言咨询

留言咨询

留言咨询

400-825-5669

400-825-5669

留言咨询

留言咨询

400-875-7187

400-875-7187

留言咨询

留言咨询

留言咨询

留言咨询

一、带式输送机需安装的保护1.驱动滚筒防滑保护,2.堆煤保护,3.防跑偏装置,4.温度保护,5.烟雾保护,6.超温自动洒水装置,7.带式输送机巷道内应安设沿线紧停保护装置,8.在主要运输巷道内安设的带式输送机还应装设:(1)输送带张紧力下降保护装置和防撕裂保护装置;(2)在机头和机尾防止人员与驱动滚筒或导向滚筒相接触的防护栏;(3)倾斜井巷中使用的带式输送机,上运时必须同时装设防逆转装置和制动装置;下运时必须装设制动装置。二、各种保护的作用与安装位置:1.防滑保护装置防滑保护装置的作用是当驱动滚筒与输送带打滑摩擦时,使带式输送机自动停机。磁铁式:防滑保护装置应将磁铁安装在从动滚筒的侧面,速度传感器要安装在与磁铁相对应的支架上,当皮带机滚筒转速低于设定值并保持5秒钟时,皮带机将自动断电停机。滚轮式防滑保护:传感器安装在下胶带上面或者上胶带下面2.堆煤保护装置堆煤保护装置的作用是当皮带输送机机头发生堆煤时,使带式输送机自动停机。堆煤保护装置安装一般分两种情况:一种是安装在煤仓上口,堆煤保护传感器的安装高度,应在低于机头下胶带200mm水平以下,其平面位置应在煤仓口范围之内,当煤堆积触及到堆煤保护探头时,保护器将自动停机报警。另一种是安装在两部带式输送机搭接处,在两部皮带机搭接处堆煤保护传感器的安装高度,应在后部输送机机头滚筒轴线水平以下,其平面位置应在前部胶带机的煤流方向,且距离应在前部胶带机机架侧向200-300mm,当堆煤触及到堆煤保护探头时,保护器将自动停机报警。3.防跑偏保护装置防跑偏保护装置的作用是,在输送带发生跑偏时,使输送带自动纠偏;在严重跑偏时,使输送机自动停机。(1)在用带式输送机在机头和机尾均安装一组跑偏保护传感器,当胶带运输机的胶带发生跑偏时,胶带推动臂式滚动导杆,当偏离夹角大于200(允许误差±30)时,跑偏开关动作,保护器主机开始报警,但不造成停机;保护器主机经过5-10s延时后,如胶带仍处于跑偏状态,保护器主机将自动切断电源,实现跑偏保护。(2)在用的主要带式输送机,中间部分安装自动纠偏装置,当胶带出现跑偏时,自动纠偏装置发生偏转,使胶带自动复位;综掘用带式输送机安装防跑偏抗轮,以阻碍皮带跑偏。防跑偏装置应安装在距离槽形托辊外沿50-100mm范围内,上胶带每50m安装一组,下胶带每100m安装一组。4.温度保护、烟雾保护和自动洒水装置温度保护、烟雾保护和自动洒水装置的作用是当输送带在驱动滚筒上打滑,使输送带与驱动滚筒摩擦,温度升高并产生烟雾时,监测温度、烟雾保护装置,发出声光信号,实现自动停机。(1)温度保护装置传感器温度整定值为500C,当温度高于整定值±30C时,保护器自动停机保护。安装在皮带机的主动滚筒附近,温度探头应安设在皮带机的主动滚筒和皮带接触面的5-10mm处,并配接电磁阀以及供水管路。(2)烟雾保护装置是当带式输送机周围有烟雾生成,并达到一定浓度时,保护器自动发出声光报警,并自动停机。悬挂于皮带涨紧段,距上皮带上方0.6~0.8m,同时在风流下行方向距驱动滚筒5m内的下风口处。(3)自动洒水装置应安装在输送机驱动装置两侧,洒水时能起到对驱动胶带和驱动滚筒同时灭火降温的效果,其水源的阀门应是常开。(4)易熔棒应安装在驱动滚筒与胶带分离处,且在距离滚筒表面100mm以内。易熔棒熔断温度为550C±50C,当易溶棒周围环境温度达到500C-600C且持续3-5分钟时,易溶棒将自动溶化。5.张紧力下降保护装置张紧力下降保护装置的作用是当输送带张紧力下降,输送带和驱动滚筒间产生打滑时,使输送机自动停机并报警。6.防逆转装置防逆转装置的作用是防止上运的带式输送机发生逆转飞车事故。在用上运带式输送机,必须配备滚柱式逆止保护装置,以及其他有效的定型防逆转装置。7.制动装置制动装置作用是防止上运的输送机停车逆转,使下运的带式输送机及时停车。在用倾斜运输胶带输送机,必须配备完善的制动装置。8.沿线紧停保护装置输送机巷道内每隔100m要安装一个紧停开关,在装载点、人行过桥处、机头、机尾均应设有紧停开关,开关信号要接入带式输送机控制系统。9.防撕裂保护装置防撕裂保护装置的作用是当输送机撕裂时,使输送机自动停机,防止撕裂事故扩大。 三、试验方法及试验周期1.防滑保护装置防滑保护装置试验方法有两种:一种是电感式防滑保护装置通过转动传感器方向,胶带输送机应能自动停机;另一种是将滚轮提起使其脱离皮带表面,胶带输送机应能自动停机。防滑保护装置试验周期:应每天在检修期间试验一次,并填写试验记录。2.堆煤保护堆煤保护试验方法:胶带输送机正常运行时,人为的推动堆煤保护传感器触头,使保护动作,以胶带输送机自动停机为正常。堆煤保护试验周期:应每天在检修期间试验一次,并填写试验记录。3.跑偏保护跑偏保护试验方法:带式输送机正常运行时,人为的推动跑偏传感器的滚动导杆,在延时5-10s后限位开关动作,以能自动停机为正常。跑偏保护试验周期:应每天在检修期间试验一次,并填写试验记录。4.温度保护装置温度保护传感器应由使用单位每天检查一次,每3个月更换一次。下井更换后的旧传感器应及时进行试验。5.烟雾保护装置烟雾传感器每天检查一次,每月更换一次。6.自动洒水装置自动洒水装置试验方法:在胶带机正常运行时,人为松动易熔棒拉紧绳后,洒水装置喷头均能喷水,并且断电停机为正常。自动洒水装置试验周期:应每天在检修期间试验一次,并填写试验记录。7.张紧力下降保护装置张紧力下降保护装置试验方法:在输送机停机状态下,对液压传感器式张紧力下降保护装置,人为将拉紧装置液压站溢流阀缓慢松动,当压力低于规定值时,以故障显示盘低压故障指示灯亮为正常。对行程开关式张紧力下降保护装置,人为触动开关,应以故障指示灯亮则为正常。张紧力下降保护装置试验周期:应每天在检修期间试验一次,并填写试验记录。四、试验制度1.试验前试验人员必须与输送机集控室司机、前后部输送机司机及本输送机的各装载点司机联系确认无误后,方可进行试验。2.试验人员对输送机的各种保护试验完毕后,必须当场填写试验记录并签字。发现问题要及时通知值班维修人员处理,严禁甩掉或拆除各类保护装置。五、其它规定1.机头、机尾、驱动段、给煤点、煤仓上口和其他旋转部位必须装设护栏和护罩。机头煤仓备有合格的安全带,在煤仓上口附近作业时必须使用安全带,严格执行一人作业一人监护制度。 2.机道内有人跨越带式输送机的地方,必须设立过桥。3.胶带与底板有0.4m的安全间距,无胶带磨地板或积煤现象;胶带输送机边梁与巷道壁之间留有不小于0.5m的安全距离;机头和机尾处与巷帮的距离不得小于0.7m。5.在胶带输送机卸载点、装载点下皮带运行前方、驱动点的前方和机尾筒前方下皮带处要装设清扫器,清扫器接触面积不小于80﹪,清扫后的胶带表面不得粘带煤泥。

有人用过粘稠物定值输送机吗?

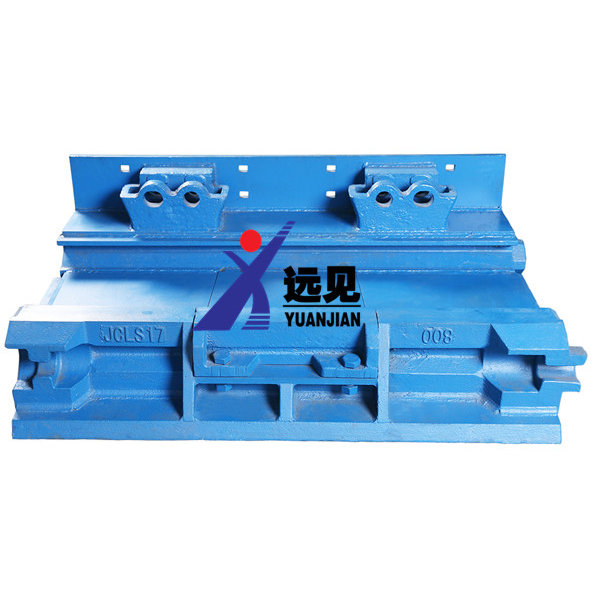

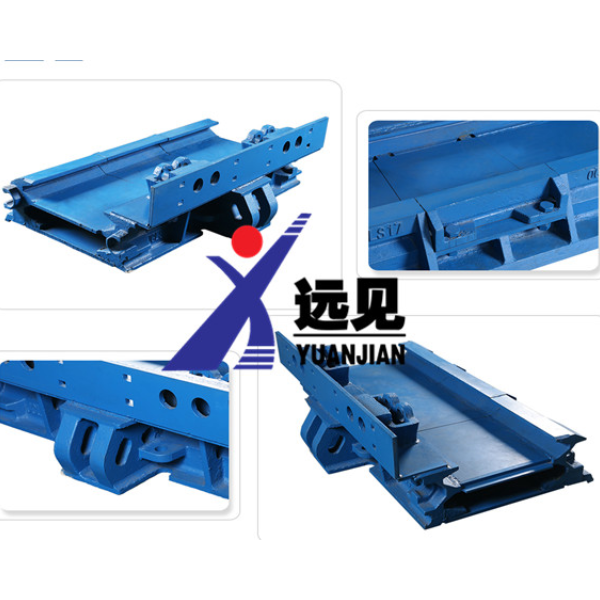

[align=center][b]带式输送机传动滚筒断裂的案例分析[/b][/align][align=center]山西省产品质量监督检验研究院何芳[/align] 滚筒断裂是失效分析领域比较常见的问题之一[sup][/sup]。它是根据失效分析的要求,确定问题点,采取数码取像技术、问题部位实物取样、实验室技术分析等手段,对存在的失效问题通过分析、模拟、验证、总结,描述和重现失效的现象,找出问题的原因,提出解决办法和预防措施。 案例分析属于司法鉴定性质,分析的客观、准确、全面与否会对案件的定性有直接的影响。对于不同的产品案例由于证物的多样性,要根据证物的特性、特点有选择的去做案例分析,滚筒属于机械零部件,它的案例分析技术上就要有现场检查和实验室检查两个部分,实验室检查又由元素分析和金相分析组成。近期我们对1例矿用输送带滚筒断裂时间进行了失效分析,经现场检查,实验室检验,专家组分析认定主要是由于焊接及使用不当等原因造成的,通过这一技术鉴定报告的结果启示,为圆满结案打下了好的基础。1 案件基本情况: 委托单位:XXXX有限公司 委托鉴定事项:对XXX型XXX 滚筒损坏原因进行鉴定 受理日期:略 鉴定材料:1、工业品买卖合同及明细 1份 2、技术协议 1份 3、滚筒焊缝开裂情况说明 1份 4、总带式输送机总图 1张 5、损坏滚筒样品(见图1)[img=,690,566]https://ng1.17img.cn/bbsfiles/images/2019/07/201907011048477189_4417_2345874_3.jpg!w690x566.jpg[/img] 鉴定日期:略 鉴定地点:略 在场人员:鉴定机构的技术人员,当事人所在单位(机构)和被鉴定物品的提供或生产单位(机构)的有关人员。案情介绍: 2017年X月X日XXXX有限公司签订购置1部的合同。输送机运到现场后,输送机生产企业人员现场指导安装,正常运行半年左右驱动部位传动滚筒运行过程中发现异响声,停机后发现滚筒断裂,接盘与滚筒筒皮连接处整体脱离,直接影响正常生产。2 案件分析2.1 现场检查、取样2.1.1该传动滚筒外部均包有橡胶,滚筒筒体直径1250mm,筒长1400mm, 接盘与筒皮连接的焊缝处整体开裂,裂缝开裂最大处为40mm(见图2)。[img=,690,419]https://ng1.17img.cn/bbsfiles/images/2019/07/201907011051501517_2454_2345874_3.jpg!w690x419.jpg[/img]2.1.2 取样 在现场用氧气在滚筒一端不影响断裂处组织处250mm处切割,进行取样2.2 实验室检查2.2.1宏观检查[align=left] (1) 接盘断口处:整个断口高低不平,呈脆性断裂。部分断面边部存在层状撕裂。接盘与筒体焊缝连接处存在多处缺陷①有明显的未溶合缝隙,长约为30mm [/align][align=left] (2) 焊缝中间部位存在有多处明显的焊接裂纹(见图3) [/align][align=left] (3) 接盘与筒体连, 接处部分部位焊接未焊满,存在缺肉(见图4);[/align] (4) 焊体部分存在有氧化气孔(见图5)。 (5) 筒体断口处:整个断口呈脆性断裂;大部分筒体从插入接盘的根部断裂,有少部分断口带有焊体。沿断口处有一条垂直于筒体的直角裂纹、裂纹呈穿晶的脆性开裂(见图6),另外筒体连接根部有个别处存在有微裂纹。[img=,690,455]https://ng1.17img.cn/bbsfiles/images/2019/07/201907011054328922_8048_2345874_3.jpg!w690x455.jpg[/img]2.2.2样品接盘纵向切开检查(1)接盘中心部存在有10*6mm浇铸时产生的椭圆氧化气孔(见图7)(2)接盘中心部位存在有400mm[sup]2[/sup]的铸造砂眼(见图8)(3)接盘与焊缝连接处有明显未焊合的裂缝(见图9)(4)接盘断口的另一侧存在有明显裂纹(见图10)。[img=,690,469]https://ng1.17img.cn/bbsfiles/images/2019/07/201907011100119589_2625_2345874_3.jpg!w690x469.jpg[/img]2.2.3材料化学分析接盘:依据JB/T5000.6-2007《重型机械通用技术条件 铸钢件》ZG25Mn要求(低合金钢化学成份)[align=center]接盘ZG25Mn化学成份%[/align] [table=92%][tr][td] [align=center][img=,165,46]https://bbs.instrument.com.cn/xheditor/xheditor_skin/blank.gif[/img][/align] [/td][td] [align=center]C[/align] [/td][td] [align=center]Si[/align] [/td][td] [align=center]Mn[/align] [/td][td] [align=center]P[/align] [/td][td] [align=center]S[/align] [/td][/tr][tr][td] [align=center]标准要求[/align] [/td][td] [align=center]0.20~0.30[/align] [/td][td] [align=center]0.30~0.45[/align] [/td][td] [align=center]1.10~1.30[/align] [/td][td] [align=center]≤0.035[/align] [/td][td] [align=center]≤0.035[/align] [/td][/tr][tr][td] [align=center]实测结果[/align] [/td][td] [align=center]0.27[/align] [/td][td] [align=center]0.36[/align] [/td][td] [align=center]1.22[/align] [/td][td] [align=center]0.018[/align] [/td][td] [align=center]0.014[/align] [/td][/tr][/table]筒体:依据GB/T1591-2008《低合金高强度结构钢》Q345化学成份要求[align=center]筒体Q345化学成份%[/align] [table=83%][tr][td] [align=center][img=,160,46]https://bbs.instrument.com.cn/xheditor/xheditor_skin/blank.gif[/img][/align] [/td][td] [align=center]C[/align] [/td][td] [align=center]Si[/align] [/td][td] [align=center]Mn[/align] [/td][td] [align=center]P[/align] [/td][td] [align=center]S[/align] [/td][/tr][tr][td] [align=center]标准要求[/align] [/td][td] [align=center]≤0.20[/align] [/td][td] [align=center]≤0.50[/align] [/td][td] [align=center]≤1.70[/align] [/td][td] [align=center]≤0.035[/align] [/td][td] [align=center]≤0.035[/align] [/td][/tr][tr][td] [align=center]实测结果[/align] [/td][td] [align=center]0.18[/align] [/td][td] [align=center]0.31[/align] [/td][td] [align=center]1.47[/align] [/td][td] [align=center]0.026[/align] [/td][td] [align=center]0.010[/align] [/td][/tr][/table]2.2.4 金相分析 接盘与滚筒筒体的焊接部位: (1)接盘与焊缝连接部位存在有未焊合造成的裂纹缝隙及缝隙留存的焊渣;(见图11) (2)接盘的组织:块状铁素体+珠光体,晶粒较粗大(见图11) (3)焊缝组织:呈柱状晶,晶界处为铁素体,另加少量的魏氏组织,焊缝裂纹断裂边沿存在脱碳现象(见图11)[img=,690,494]https://ng1.17img.cn/bbsfiles/images/2019/07/201907011107179842_4361_2345874_3.jpg!w690x494.jpg[/img]2.2.5 筒体部位:100 um 金相分析 (1)靠近焊缝断裂部位:铁素体+珠光体+索氏体,部分铁素体呈针状的魏氏组织(见图12) (2)筒体母材:铁素体+珠光体,呈带状分布(见图13) (3)靠近焊缝(热影响区):铁素体+珠光体,呈带状分布,晶粒粗大(见图14)2.3 实验室检查结果讨论 (1)依据GB/T1591-2008及JB/T5000.6-2007标准要求:该传动滚筒筒体Q345、接盘ZG25Mn用材的化学成分均符合标准要求。 (2)依据GB/T10595-2009《带式输送机》4.4.5规定要求,滚筒筒体与接盘的环形角焊缝不应有裂纹和未焊透。实际宏观检查及实验室检测分析(1)该滚筒筒体与接盘焊接时存在未熔合的缝隙;焊缝中间存在有多处明显的裂缝,不符合标准要求;(2)滚筒筒体与接盘焊缝连接部位存在焊缝未焊满、缺肉、氧化气孔等缺陷。这些缺陷的存在降低了传动滚筒的整体强度,传动滚筒在使用过程中,承受着较大合张力、扭力等交变应力情况下,造成焊缝开裂。 (3)依据GB/T10595-2009《带式输送机》4.4.6要求,承受合张力大于80KN的滚筒筒体应消除应力。该传动滚筒在使用过程中承受合张力为560KN,,在制造时应对滚筒筒体做去除应力处理,防止在使用过程中因应力而造成破裂。对传动滚筒的焊缝,焊缝连接处及筒体进行金相分析,发现滚筒筒体的基体组织结构存在带状组织,热影响区存在着魏氏组织,从而产生了组织应力,这些应力未在加工制造时去除,使滚筒在扭力、大的合张力等交变应力的情况下产生脆性断裂。3 案件分析结论 经现场检查,实验室检验,专家组分析认定,该输送机传动滚筒损坏原因主要是由于 (1)焊接时焊缝与连接体有部分未熔合;焊缝出现多处裂纹;焊缝未焊满、缺肉; (2)滚筒筒体未有效消除制造过程中产生的应力。这些缺陷的存在降低了传动滚筒的强度,使用过程中传动滚筒承受着较大的扭力、合张力等交变应力,从而导致滚筒焊接部位破裂。参考文献1 任勇.煤矿带式输送机的常见故障与原因分析.现代矿业, 2019. 35 (04): 147-148.2 郭瑞燕.带式输送机滚筒失效原因分析及其焊接工艺研究.中国新技术新产品,2019.2(上):53-54.3 王海峰.煤矿采煤机螺旋滚筒运行现状分析及改进措施研究.能源与节能,2019.163(4):99-101.4 王河山,俎付生.采煤机滚筒失效原因与对策.煤炭技术,2014.33(06):201-203.5 王宗杰.熔焊方法及设备.北京:机械工业出版社,2006.6 金丰民.带式输送机实用技术.北京:冶金工业出版社,2012.