Claisse 熔融制样手册 中文版实验室刚买的仪器! 附送电子版文档! 和大家一起!

第一次发悬赏贴,请各位多包涵。这本书《Claisse熔融制样手册 中文版》看到之前有人发过了,可好像不能下载了,只好求助已经有的大虾了~~~希望有好心人能帮忙,不胜感激~~~http://simg.instrument.com.cn/bbs/images/default/em09505.gif

claisse公司出的 熔样手册! 看截图 谁有啊!题目是 熔融法制备X 射线荧光分析样品的研究进展http://ng1.17img.cn/bbsfiles/images/2010/12/201012271608_270114_1863125_3.gif

附件中为一作者采用熔融制样法测定铌铁合金中元素,大家有采用这种制样方法的吗?其效率如果,精度如何,对坩埚的腐蚀程度有如何?希望大家能积极讨论[~197382~]

我们这里需要具体的铝钒土熔融制样法,熔剂配比?脱膜剂配比?是否需要氧化剂?需要多高的温度?(我们的炉子最高1200摄氏度),敬请各位高手提供详细的方法,谢谢!!

我们想做一条新的XRF曲线,需要制定标样。如果用熔融法做出来的话,加助熔剂后X射线的强度不是因为稀释降低了吗?(熔剂:样品=10:1)这样的话制出的曲线好像偏差太大。具体要怎么办呢?

在熔融制片时,晶体会偏析使各层次成分含量不一样,大家讨论一下:熔融制样有没有考虑晶体偏析?

请教各位大虾在熔融制样时如何选择四硼酸锂,偏硼酸锂等熔剂?1.纯度:其他杂质越少越好 2.烧失量?3.密度?请问你们在选择熔剂的时候都考虑了哪些指标?

有没有朋友用熔融法测铬铁,怎么配制试样(什么熔剂、氧化剂,熔剂试样配比等),熔融过程怎么设置,能否详细说一下,谢谢!(说废话的一边去!)

上传个 关于熔融制样XRF分析的ISO标准,见附件!

熔融制样时,标样与末知样的烧失量不一致,荧光分析时,大家如何进行校正?

用熔融法测样品中元素的含量时,要求相对误差不超过0.5%,对熔剂有什么要求?要求熔剂的纯度达到什么级别呢?是分析纯?优级纯?还是仅用化学纯就够了?每一批剂熔剂启用的时候都要对标准曲线进行重校吗?脱模剂和氧化剂的添加量在正负0.01克的范围内变化时,对测量结果有多大的影响?请高手帮忙啊!先行谢过!

紧急求助:想建一条铝矾土的曲线,请问在熔融制样时如何选择熔剂和脱膜剂才能在融片时不裂缝?拜托各位了~~~

最近做了一些铁合金的熔融制样,其他的合金(硅铁,磷铁等)都熔出了均匀透明的玻璃片,唯独硅锰合金和锰铁无法熔融均匀,有水纹一样的东西,不知道为什么。我看了不少国内文献,[img=,690,930]https://ng1.17img.cn/bbsfiles/images/2019/09/201909021453577250_3097_3966371_3.jpg!w690x930.jpg[/img]通过升高温度到1200℃,延长时间到30分钟都无法解决,助熔剂用四硼酸锂,也换过四硼酸锂和偏硼酸锂比为67比33的混合熔剂,都不行,并且不同条件下熔的样片几乎差不多,没有任何改善,不知道有没有弄过硅锰合金的前辈,请指教

熔融法制金属标样,怎么样才能做的更均匀呢?

在X荧光光谱分析之前的制样过程中,如果采用熔融制样,熔融过程中需要坩埚的摇摆以保证样品的均匀性和排除气泡,想问一下,这个摇摆的频率多少最合适呢?幅度又要求多大呢?

欢迎大家前来与hsteel专家一起就浅谈熔融制样法在XRF分析中的应用进行探讨~!活动时间:2010年11月3日17日 00【技术讲座40期】浅谈熔融制样法在XRF分析中的应用主讲人:XRF版面专家hsteel活动时间:2010年11月3日—17日感谢hsteel专家在百忙之中奉献精彩的讲座! http://ng1.17img.cn/bbsfiles/images/2017/01/201701191652_629232_1622715_3.gif前言: 在X射线荧光光谱分析中,氧化物的硼酸盐熔融制样技术由于完全消除了样品的矿物效应和粒度效应,样品被熔剂稀释后又能一定程度的降低共存元素引起的基体效应,而被认为是X射线荧光光谱分析中最精确的制样方法。熔融制样法最早由Claisse提出,并在1956年发表了第一篇关于熔融制样方面的论文(Claisse, F. Department of Mines, Quebec, Canada, P. R. 327, 1956; The Norelco Report 4(3), 95, 1957)。以后,该技术逐渐发展并成熟,现在已被全世界的大量实验室采用,成为工业检测和科学研究的重要组成部分。本专题以此为切入点,谈谈熔融制样法在XRF分析中的应用。http://ng1.17img.cn/bbsfiles/images/2017/01/201701191652_629232_1622715_3.gif目录:一、制备玻璃熔片的基本条件1. 熔剂2. 坩埚3. 脱模剂4. 熔样炉二、各元素在玻璃片中的溶解特性三、硫与氟在玻璃熔片中的保留1. 如何保存玻璃熔片中的硫2. 氟在玻璃熔片中的行为四、还原性物质的熔融制样http://ng1.17img.cn/bbsfiles/images/2017/01/201701191652_629232_1622715_3.gif交流切磋时间:即日起至2010年11月17日特邀佳宾:XRF版面的版主:juway;XRF版面的专家:ljzllj参与人员:仪器论坛全体注册用户活动细则:1、请大家就“浅谈熔融制样法在XRF分析中的应用”遇到的相关技术问题进行提问,直接回复本帖子即可,自即日起提问截至日期2010年11月17日2、凡积极参与且有自己的观点或言论的都有积分奖励(1-50分不等),提问的也有奖励3、提问格式:为了规范大家的提问格式,请按下面的规则来提问 :hsteel您好!我有以下问题想请教,请问:……http://ng1.17img.cn/bbsfiles/images/2017/01/201701191652_629232_1622715_3.gif说明:本讲座内容仅用于个人学习,请勿用于商业用途,由此引发的法律纠纷本人概不负责。虽然讲座的内容主要是对知识与经验的讲解、整理和总结,但是也凝聚着笔者大量心血,版权归hsteel和仪器信息网所有。 本讲座是根据笔者对资料的理解写的,理解片面、错误之处肯定是有,欢迎大家指正。http://ng1.17img.cn/bbsfiles/images/2017/01/201701191652_629232_1622715_3.gif

请高手指点,用DSC测熔融焓,如果用TA自带的软件去计算,数据的一致性还很好;但是,如果自己手算的话,一致性很不好,而且手算的话,数据会比软件算出来的数据偏低。怎么样保持数据的一致性?

[color=#ff483f][size=4]此贴作为论坛五一活动系列之一提出,并将持续讨论下去,大家在熔融制样方面有什么困惑?有什么经验?有什么独特的奇思妙想?拿出来与大家一起交流![size=5]诚邀高手齐亮剑![/size][/size][/color]

熔融炉中样品不能完全熔开,中间还有小粉末,流程一样走完加热,和正常一样,但就是不能熔开。在线求教?

维权声明:本文为hsteel原创作品,本作者与仪器信息网是该作品合法使用者,该作品暂不对外授权转载。其他任何网站、组织、单位或个人等将该作品在本站以外的任何媒体任何形式出现均属侵权违法行为,我们将追究法律责任。已添加了该文的中文译稿,大家感兴趣的话,或者胆子大点的做做这个实验看,但一定一定要小心点,心细点,切记切记!!!然后共享下你的心得。大家知道,任何还原性物质比如铁合金类和硫化物矿类样品是不能直接在铂金坩埚内进行熔融制样的,如果不进行充分的预氧化处理就直接在铂坩埚内熔融,铂金坩埚在一次熔融操作后便可完全毁掉,铂坩埚作为贵重物品,任何单位都不能承担这样的损失。但氧化物的熔融制样方法由于完全消除了矿物效应和粒度效应,而被认为是XRF最精确的制样方法,其准确度完全可以和任何方法相媲美。目前关于铁合金类样品的熔融制样方法很少,原因或囿于氧化剂选取上的困惑,或囿于对铂坩埚安全性上的考虑,基本上很少有人涉足。但只要你开动脑筋,并非不能办到,因为没有什么事情可以难倒我们,你说是吗?呵呵。借着论坛的这股东风,向大家介绍一个硅铁合金的熔融制样方法,该方法另辟蹊径,采用碱也就是氢氧化锂作为硅的氧化剂,使得普通氧化剂很难对付的单质硅变为氧化态,然后熔融制成玻璃熔片。该方法最早由熔融制样大师Claisse提出,他在文章中说可以应用于纯硅和硅铁。现在我把他的制样过程贴出来,大家共享,看看有没有漏洞。http://ng1.17img.cn/bbsfiles/images/2010/09/201009052210_241711_1613520_3.jpghttp://ng1.17img.cn/bbsfiles/images/2010/09/201009052212_241712_1613520_3.jpghttp://ng1.17img.cn/bbsfiles/images/2010/09/201009052213_241713_1613520_3.jpghttp://ng1.17img.cn/bbsfiles/images/2010/09/201009052213_241714_1613520_3.jpg下面提出这样的问题:1.为什么选氢氧化锂而非氢氧化钠和氢氧化钾做氧化剂?2.对于纯硅来说,反应完成后,坩埚内物质变成了硅酸锂,然后完全可以直接熔融。但是对于硅铁来说,铁是不能和氢氧化锂反应的,那剩余的铁怎么处理?在他的文章上并没有提到剩余单质铁的处理手段,那需要处理吗?3.有必要加硼酸吗?这个融样方法我系统的做过实验,但我觉得需要改进,虽然他是大师,但自己总得有点自己的想法吧,呵呵。上面的三个问题,看看你们是怎么回答的,回头我说出我的看法,希望大家不吝赐教,有好东西别太吝啬了哦。既然大家一直在要求中文内容,现把《分析化学》增刊上收录的本人的一篇摘要共享给大家。就是借鉴的Claisse的方法,当时为了铂坩埚的安全,在前期制作了熔剂坩埚,也就是用四硼酸锂在坩埚内壁做了保护层,并且试样量都减半,其他的和上述方法基本一致。http://ng1.17img.cn/bbsfiles/images/2010/09/201009072119_242226_1613520_3.jpghttp://ng1.17img.cn/bbsfiles/images/2010/09/201009072123_242232_1613520_3.jpg

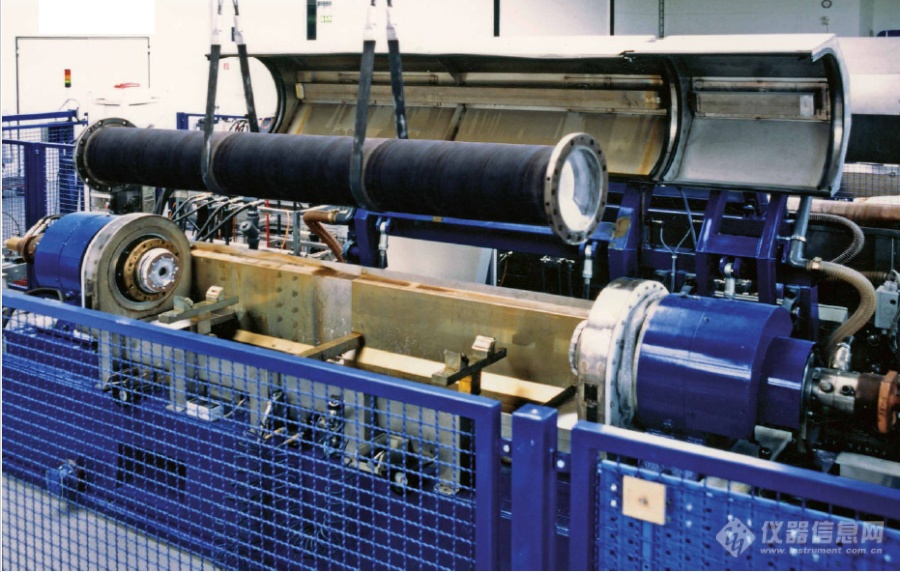

[color=#cc0000]摘要:等离子熔融工艺是目前国际上生产高纯度熔融石英玻璃圆筒最先进的工艺之一,在产品的低羟基浓度、低缺陷浓度、成品率、生产效率和节能环保等方面具有非常突出的优势。本文针对石英玻璃等离子熔融工艺成型设备,设计并提出了一种真空过程实现方案,可进行等离子加热过程中的炉内真空度(气压)实时控制和监测,以满足高纯度熔融石英等离子工艺过程中的不同需要。[/color][hr/][size=18px][color=#cc0000]1.简介[/color][/size] 等离子熔融工艺是目前生产透明和不透明熔融石英空心圆筒坯件最先进的工艺技术,通过此工艺可以一次完成高纯度熔融石英圆筒胚件的制造,在成品率、生产效率和节能环保等方面具有独到的优势。 在等离子熔融工艺过程中,将高纯石英砂注入到旋转炉中,依靠离心力控制成品尺寸。在熔融工艺过程中,旋转炉中的高纯保护气体使得电极间能够激发等离子电弧,所产生的等离子电弧使晶态石英砂熔化为熔融石英。 目前全球唯一采用此独特工艺生产熔融石英空心圆筒的厂家是德国昆希(Qsil)公司,如图 1所示,昆希公司使用这种独有的“一步法”等离子加热熔融工艺生产透明和不透明熔融石英空心圆筒(坯)。[align=center][img=,690,]https://ng1.17img.cn/bbsfiles/images/2020/10/202010262149468212_8828_3384_3.png!w690x438.jpg[/img][/align][align=center][color=#cc0000]图1. 德国昆希(Qsil)公司等离子熔融工艺石英玻璃成型设备[/color][/align] 熔融石英玻璃在生产过程中,熔融态的石英玻璃将发生极其复杂的气体交换现象,此时气体的平衡状态与加热温度、炉内气压、气体在各相中的分压及其在玻璃中的溶解、扩散速度有关。因此,为获得羟基浓度小于50ppm且总缺陷(直径小于20um的气泡和夹杂物)浓度小于50个/立方厘米的高纯度熔融石英玻璃锭,需要根据加热温度选择不同的气体和真空工艺。本文提出了一种真空工艺实现方案,可进行等离子加热过程中的炉内气压实时控制和监测,以满足高纯度熔融石英等离子熔融工艺过程中的各种不同需要。[size=18px][color=#cc0000]2.真空度(气压)控制和监测方案[/color][/size] 与等离子熔融工艺石英玻璃成型设备配套的真空系统框图如图 2所示,可实现成型设备加热桶内的真空度(气压)在0.1~700Torr范围内的精确控制,控制精度可达到±1%以内。 如图2所示,真空系统的设计采用了下游控制模式,也可根据具体工艺情况设计为上游和下游同时控制模式。整个真空系统主要包括气源、进气流量控制装置、真空度探测器、出气流量控制和真空泵等部分。[align=center][color=#cc0000][img=,690,]https://ng1.17img.cn/bbsfiles/images/2020/10/202010262150259848_5706_3384_3.png!w690x345.jpg[/img][/color][/align][align=center][color=#cc0000]图2. 真空系统框图[/color][/align] 来自不同气源的气体通过可控阀门形成单独或混合气体进入歧管,然后通过一组质量流量控制器和针阀来控制进入成型设备的气体流量,由此既能实现设备中的真空度快速控制和避免较大的过冲,又能有效节省某些较昂贵的惰性气体。 成型设备内真空度的形成主要靠真空泵抽取实现,抽取的工艺气体需要先经过滤装置进行处理后再经真空泵排出。 工艺气体的真空度(气压)通过两个不同量程的真空计来进行监测,由此来覆盖整个工艺过程中的真空度控制和测量。 真空度的精确控制采用了一组质量流量控制器、调节阀控制器和阀门,可以实现整个工艺过程中任意真空度设定点和变化斜率的准确控制。 整个真空系统内的传感器、装置以及阀门,采用计算机结合PLC进行数据采集并按照程序设定进行自动控制。[size=18px][color=#cc0000]3.说明[/color][/size] 上述真空系统方案仅为初步的设计框架,并不是一个成熟的技术实施方案,还需要结合实际工艺过程和参数的调试来对真空系统方案进行修改完善。 真空度控制与其他工程参数(如温度、流量等)控制一样,尽管普遍都采用PID控制技术,但对真空度控制而言,则对控制器的测量精度和PID控制算法有很高的要求,而进口配套的控制器往往无法达到满意要求。 另外,如在真空度控制过程中,真空容器中的真空度会发生改变,系统的时间常数 也随之改变,这意味着具有固定控制参数的控制器只能最佳地控制一个压力设定值。如果压力设定值改变,控制器的优化功能将不再得到保证。必须对控制参数进行新的调整,通常是手动进行。

我现在测的是饲料中添加的三氧化二铬,我们实验室现在只有瓷坩埚,我之前用瓷坩埚熔融三氧化二铬,熔剂为氯酸钾和碳酸钠,熔融完后,发现瓷坩埚的内部底部被腐蚀了一层,不知道是不是熔剂和坩埚发生反应,导致腐蚀了。想问一下各位专家和版友,用氯酸钾和碳酸钠为熔剂熔融三氧化二铬,其中氯酸钾为氧化性熔剂,碳酸钠为弱碱性熔剂,你们选择什么样的坩埚呢?有什么参考资料吗?如果只用氯酸钾熔剂,刚玉坩埚好点,还是瓷坩埚好点呢?

1 熔融法测铬铁用硝酸铵的目的是氧化什么? 2 熔样比不是25:1,而是10:1,为什么?目的是熔的均匀吗? 您在线,特请教了

维权声明:本文为hsteel原创作品,本作者与仪器信息网是该作品合法使用者,该作品暂不对外授权转载。其他任何网站、组织、单位或个人等将该作品在本站以外的任何媒体任何形式出现均属侵权违法行为,我们将追究法律责任。近来一直在研究铁合金的熔融制样,上个月发了篇硅铁合金的熔融制样方法,这次发一个锰铁的熔融制样方法。锰铁的这个方法是我单位应用最稳定的和最成熟的一个,拿出来和大家分享一下,有此兴趣的可以讨论下。众所周知,铁合金是不能直接熔融制样的,一方面由于只有氧化物才能熔融于硼酸锂熔剂中,另一方面也是更重要就是铁合金会强烈腐蚀铂金坩埚,会造成无可挽救的损失。本方法在坩埚得到充分保护的前提下,以合适氧化剂氧化锰铁合金,氧化完成后进行熔融制出玻璃熔片。该方法稳定可靠,坩埚可使用1000次以上。借论坛这股东风,投一下搞,先发部分内容,等被退稿或者有幸被接受后补上后续内容。摘要:用熔融后的四硼酸锂制作铂金坩埚保护层,以BaO2做氧化剂,在马弗炉内通过逐渐升温来氧化锰铁合金,然后熔融制取玻璃熔片,用X射线荧光光谱分析锰铁中硅、锰和磷含量。本法有效消除了锰铁合金熔融制样过程中的坩埚腐蚀问题,分析误差可完全控制在国家相关标准允许的偏差内,实现了锰铁合金各元素的快速准确测定。关键词:锰铁合金;X射线荧光光谱;熔融制样更多的闲话不说,用该方法得出的数据极为理想,其数据稳定性和准确性一点也不次于湿法化学滴定,在追求数据准确度的情况下可试下该法。把三元素的的校准曲线的截图发上来,大家共同欣赏。锰是该样品中的主量元素,曲线的相关系数是三个九,分析误差可完全控制在0.4之内,甚至更优,锰铁中锰的国标测定方法规定锰的误差是0.4。http://ng1.17img.cn/bbsfiles/images/2010/10/201010212240_252877_1613520_3.jpg第二个元素 Si,实际上本法部分硅锰标样也加了进来,Si元素的含量范围从0.X-20%,相关系数0.9998,数据非常好。http://ng1.17img.cn/bbsfiles/images/2010/10/201010212244_252880_1613520_3.jpg第三个元素P,相关系数0.9999http://ng1.17img.cn/bbsfiles/images/2010/10/201010212245_252881_1613520_3.jpg三个元素的校准方程如下http://ng1.17img.cn/bbsfiles/images/2010/10/201010212246_252883_1613520_3.jpg大家共同讨论下。过阵子我来补充我的分析数据。

使用X 射线荧光熔融制样法分析铁精粉中的硫含量,由于高温影响,分析精度很难控制,讨论如何解决?

在XRF分析中选择熔融制样作为硫化物前处理方法时,存在以下问题:以钼矿石为例,其最低工业品位仅为0.06 %,而钼精矿中Mo%要求不低于45 %,考虑矿产“三率”最低指标要求(回收率≥79%),可推断尾矿中Mo%应在0.01 %水平,若统一稀释比,则可接受的稀释比受精矿等强还原性样品所限,以此稀释比处理尾矿样品,则仪器灵敏度难以满足要求,针对上述情况,本实验选择以低稀释比(约2.67:1)处理尾矿及原矿样品,以较高稀释比(约16:1)处理中矿及精矿样品,建立了适用于钼矿石中主量至微量元素分析的变稀释比熔融制样-XRF分析方法,其中Mo线性范围涵盖尾矿至精矿,方法同时兼顾S、SiO[sub]2[/sub]等组分的定量分析。无标定量程序虽可用于任意稀释比样品的分析,但即便在充分预氧化的条件下,硫化物精矿亦难获得准确的结果。 本实验以钼矿石为研究对象,通过变稀释比熔融建立了三条工作曲线,在校正谱线重叠效应后以经验系数法校正基体效应,并以之分析系列未知样品,所得结果与ICP-OES及化学分析方法对照,总结优劣。[b]1 实验部分1.1 仪器与试剂[/b] Axios X射线荧光光谱仪(荷兰PANalytical公司),陶瓷薄铍端窗(75 μm)超尖锐铑靶X射线管,功率4 kW,SuperQ 5.1软件。样品均在真空条件下测量,仪器条件见表1。 TNRY-01C全自动熔样机(洛阳特耐实验设备有限公司),铂黄坩埚(Pt/Au=95/5,天津银鹏发展金属制品有限公司)。 钼矿石与精矿成分分析标准物质GBW07141、GBW07142、GBW07143、GBW07144,水系沉积物成分分析标准物质GBW07311、GBW07364、GBW07365,岩石成分分析标准物质GBW07107,土壤成分分析标准物质GBW07405、GBW07449,三氧化钨(≥99.99 %,国药集团化学试剂有限公司)。四硼酸锂/偏硼酸锂(12:22)([url=http://www.baidu.com/link?url=ujrw8yDGswiolK5OXmDrmBZ9kmStv-XnTi_f0sMLNutyea2vQ5RyR-HtATqM3Xex][color=windowtext]成都开飞高能化学工业有限公司[/color][/url])。碘化氨、硝酸铵(分析纯,成都市科龙化工试剂厂)。[align=center][b]表1仪器条件[/b][/align][align=center][b][img=,471,443]http://ng1.17img.cn/bbsfiles/images/2017/09/201709010924_01_1601883_3.bmp[/img][/b][/align][align=left]*选择黄铜滤光片。[/align][align=left]**表中Ca以前元素测量电压/电流为60 kV/60 mA,Ca及Ca以后元素为30 kV/120 mA.[/align][align=left]1.2 实验方法[/align][align=left] 先行称取~2 g熔剂铺垫于铂黄坩埚底部,而后称取~4 g熔剂于100 mL瓷坩埚内,加入样品(记录称样量,取样量为:原矿、尾矿1g至3 g,中矿、精矿0.35 g至0.80 g)及3 g NH[sub]4[/sub]NO[sub]3[/sub],混合均匀,转移至铂黄坩埚内,补加熔剂均匀覆盖表面。于600℃预氧化30 min,随后升温至1100 ℃(为保证低稀释比熔融,故未选择低温条件),熔融 5 min,加入NH[sub]4[/sub]I,摆动5 min,静置60 s后出炉,冷却后记录样片质量。[/align][align=left][b]2结果与讨论2.1预氧化程序[/b] 硫化物精矿还原性较强,若预氧化不完全,在熔融过程中可能腐蚀铂黄坩埚。为保证预氧化效果,设计验证试验如下:以标准序列中S含量最高的样品GBW07144(取样量0.5000 g,NH[sub]4[/sub]NO[sub]3[/sub]2g,n=3)为实验对象,样品准备流程参照1.3,坩埚(含物料)入炉前称重,记为m[sub]1[/sub],对照空白坩埚称重为m[sub]1b[/sub],预氧化30 min后取出,称重分别为m[sub]2[/sub]和m[sub]2b[/sub],计算得样品灼烧变量((m[sub]2[/sub]-m[sub]1[/sub])-(m[sub]2b[/sub]-m[sub]1b[/sub])),仅为0.16xxg,与理论值(GBW07144中Mo、S配分与辉钼矿MoS[sub]2[/sub]相近,其差异可以解释为样品中部分S源于硫铁矿或单质硫。假设样品中S均以硫化物或单质硫形式存在,在充分预氧化的情况下,Mo、S氧化产物依次为MoO[sub]3[/sub]与SO[sub]3[/sub],0.5 GBW07144的理论灼烧变量约为0.3735 g)存在显著差异,遂将预氧化时间延长至1 h,灼烧变量增至0.29xxg。比较数据发现相比对照空白,由于发生氧化还原反应,样品中NH[sub]4[/sub]NO[sub]3[/sub]消耗速度更快,在30 min内已消耗殆尽,将预氧化时间延长至1 h其质量并无变化,而对照空白中的NH[sub]4[/sub]NO[sub]3[/sub]则在约40 min后方才分解殆尽,以上情况解释了灼烧变量的增加。为探索预氧化效率能否进一步提高,NH[sub]4[/sub]NO[sub]3[/sub]用量依次增至3.0、4.0 g(因硝酸铵分解可能产生多种氮氧化物,根据化学反应理论计算确定其用量的方式不切实际),结果发现样品灼烧变量维持不变,即0.29xx g为通过以上预氧化程序可获得的灼烧变量上限。与此同时,我们发现根据样片质量计算所得的灼烧变量亦小于理论值,约为0.32xx g(灼烧变量=样片质量-对照空白质量-称样量),但需注意的是,样品中各待测元素对硼酸锂盐熔剂挥发的影响及样品组分的挥发均难以准确量化。因此,在通过上述验证实验判断熔融制样预氧化程序是否可行时不应依赖理论计算(因缺乏对样品中各元素赋存状态的详细研究,理论计算值必然存在偏差),在预设温度条件下,若氧化剂用量不同而样品灼烧变量基本保持恒定,即可认为预氧化程序安全有效。在此基础上本实验探索了在更低温度条件下以更低稀释比预氧化精矿样品的可行性,预氧化温度设为400 ℃,取样量增至0.8000 g,结果发现400 ℃条件下对照空白中NH[sub]4[/sub]NO[sub]3[/sub]分解缓慢,即便将预氧化时间延长至1 h以上,仍有残留,且质量基本保持恒定,导致计算所得的样品灼烧变量偏低,需在30 min后升至600 ℃加速其分解,以判断与氧化效果,结果表明NH[sub]4[/sub]NO[sub]3[/sub]用量依次为3.0、4.0、5.0 g的样品灼烧变量基本一致,证明在400 ℃条件下以3.0 g NH[sub]4[/sub]NO[sub]3[/sub]在30 min内可氧化0.8000 g钼精矿样品,但在本实验中进一步降低精矿稀释比作用并不明显,因此工作曲线中精矿、中矿等稀释比仍维持在约16:1。此外,在处理含铅锌等硫化物的重晶石矿物时,因硫化物可能为重晶石晶体包裹,应采用较高的预氧化温度。 熔融制样定量分析的基础在于待测元素在样片中分布均匀,砷、锑、铋、碲等元素氧化物易挥发,在熔融制样过程中亦无法避免,在变稀释比熔融制样方法中,熔体表面积、流动性等可能影响挥发的因素相比均一稀释比方法差异更大,对上述元素工作曲线线性及分析结果的准确度、精密度影响亦相应增加,在进行基体效应校正及结果分析时应注意。[/align][align=left][b]2.2工作曲线[/b] 钼矿石标准物质数量稀少,且含量跨度巨大,需加入人工混标。在标准配制过程中采用如下两种方法:1.参考文献,以GBW07141与GBW07144为基础,通过改变稀释比(80~2.667:1)及两者间配比([i]w[/i][sub]7141[/sub]:[i]w[/i][sub]7144[/sub]=9~1:1)的方式建立工作曲线;2. 将GBW07141-7144与土壤、沉积物、岩石等混合,以解决中方法1中造岩元素配比单一的问题。在输入标准序列浓度时试验了两种模式:1. 样品类型选择熔片,稀释比设为可变,逐一输入称样量及样片质量;2. 样品类型选择固体或粉末压片,标准中各待测元素含量按下列公式计算后录入(即待测元素在样片中的质量浓度)。[/align][align=center][img=,320,89]http://ng1.17img.cn/bbsfiles/images/2017/09/201709010930_01_1601883_3.bmp[/img][/align][align=left][b] [/b]各工作曲线标准序列及浓度模式选择见下:[/align][align=center]表2 工作曲线[/align][align=center][img=,690,129]http://ng1.17img.cn/bbsfiles/images/2017/09/201709010931_01_1601883_3.bmp[/img][/align][align=left] 以康普顿散射内标法校正Mo、Zn、W,但造岩元素以基本参数法或理论α系数法校正均无法获得满意的工作曲线,只能选择经验系数法,其曲线外推效果较差的缺点可通过在标准中添加对应元素的方法解决,而可能出现的过度校正问题则需要以一系列不同含量水平的实际样品加以验证。1号曲线因样品来源单一,元素配分缺乏变化,对实际样品中造岩元素分析效果欠佳;2、3号工作曲线改进了上述情况,3号工作曲线相对简单直观,2号曲线的优点则在于其受灼烧变量、熔剂挥发等因素的影响更小。本实验选择3号曲线开展后续研究。[/align][align=left] 与此同时,某些中矿样品因分离过程尚未完成,干扰元素含量可能远超标准预设值,其影响可能被忽略,将导致分析结果异常。为解决上述问题,可考虑在部分标准中补充以上元素并复熔,本实验中W即为后续补充。[/align][align=left][b]2.3准确度、精密度与检出限[/b] 以实际原矿、中矿及精矿样品(在变稀释比条件下)开展精密度研究,精密度较差,未满足《DZ/T 0130.3-2006 地质矿产实验室测试质量管理规范》中标准偏差值要求,后以标准物质GBW07141、7144代替,结果有明显改善,见下表。[/align][align=center]表3 精密度实验[/align][align=center][img=,470,265]http://ng1.17img.cn/bbsfiles/images/2017/09/201709010933_01_1601883_3.bmp[/img][/align][align=left] 通过SuperQ软件计算得到的检出限随稀释比波动,即便参考方法建立模式二,将检出限定义为待测元素在样片中的质量浓度,但样品间基体差异的问题仍无法解决,故在讨论检出限时,应指定适用范围(如尾矿样品中Mo的检出限、精矿样品中SiO[sub]2[/sub]的检出限),以上检出限数据亦更具实用价值。[/align][align=left] 因实际样品的均匀性问题,故部分元素方法对照结果存在差异,但其中主量组分及Mo相对误差较低,相对误差较高的次量分析结果亦具有一定参考价值,同时,本方法重现性良好,因未固定取样量及熔剂用量,在称量时间方面亦有优势,适用于日常分析。与其他方法对照时CaO、MgO、K[sub]2[/sub]O的测定采用焙烧-四酸溶解-ICP-OES分析,Fe、Mo、SiO[sub]2[/sub]的测定采用过氧化钠熔融-硝酸提取-ICP-OES分析,S的测定则采用燃烧中和法。结果见表4:[/align][align=center]表4 方法对照实验[/align][align=center][img=,411,222]http://ng1.17img.cn/bbsfiles/images/2017/09/201709010935_01_1601883_3.bmp[/img][/align][align=center][b]3 结论[/b][/align][align=left] 本实验通过变稀释比熔融建立了适用于钼矿石选矿流程样品中主量至微量元素分析的X射线荧光光谱分析方法,在一定程度上克服了单一稀释比方法检出限不足的问题,提出了一套合理可靠的预氧化程序验证方法,指出判断预氧化效果无需依赖理论计算,当预氧化温度在400~600 ℃,使用NH[sub]4[/sub]NO[sub]3[/sub]做为氧化剂,有效预氧化时间不超过30 min。在配制标准序列过程中各待测元素浓度应呈梯度,配比多样。以康普顿散射内标法校正Mo、Zn、W,以经验系数法校正造岩元素。方法准确有效,重现性良好,变稀释比熔融方法亦可应用于锡矿石、铬铁矿的分析。[/align][align=left][/align][align=left]本实验的灵感来源于Adnan Younis, ZohrabAhmadi, Matthew G. Adams, Amir Iqbal. X-Ray Spectrometry, 2017, 46(1): 69~76。[/align][align=left]不足之处敬请指出,多多讨论~[/align]

主要是做焊丝材料的,样品太细,小样品夹具都用不了,后来了解到有熔融机,可以熔融成块状样品用光谱分析,请教一下这种处理方法对样品有什么影响,熔融过程中是否会有元素的损失。

各位老师,目前都用熔融炉、熔样机做什么课题,检测什么项目,有什么问题吗?理想中的熔融炉、熔样机又是什么样的?一起讨论讨论。

想买熔融机,什么样的好?[em61]