利用声学特性的无损检测技术___超声波检测技术无损检测导论(2005年元月电子修订版)夏纪真 编著 第二章无损检测技术及其应用 无损检测技术的基础是物质的各种物理性质或它们的组合以及与物质相互作用的物理现象。迄今为止,包括在工业领域已获得实际应用的和已在实验室阶段获得成功的无损检测方法已达五、六十种甚至更多,随着工业生产与科学技术的发展,还将会出现更多的无损检测方法与种类。本书仅能就几个主要方面作简单扼要的介绍。除了对于工业上已经广泛应用的五大常规无损检测技术(超声波检测、磁粉检测、涡流检测、渗透检测和射线照相检测)给予一定的工艺介绍外,对其他方法仅作概念性介绍。若需对其中某项方法作深入了解时,应查阅相应方法的专业技术介绍资料。§2.1 利用声学特性的无损检测技术§2.1.1 超声波检测技术什么是超声波?超声波有什么特性?声波是指人耳能感受到的一种纵波,其频率范围为16Hz~2KHz。当声波的频率低于16Hz时就叫做次声波,高于2KHz则称为超声波。一般把频率在2KHz到25MHz范围的声波叫做超声波。它是由机械振动源在弹性介质中激发的一种机械振动波,其实质是以应力波的形式传递振动能量,其必要条件是要有振动源和能传递机械振动的弹性介质(实际上包括了几乎所有的气体、液体和固体),它能透入物体内部并可以在物体中传播。利用超声波在物体中的多种传播特性,例如反射与折射、衍射与散射、衰减、谐振以及声速等的变化,可以测知许多物体的尺寸、表面与内部缺陷、组织变化等等,因此是应用最广泛的一种重要的无损检测技术--超声检测技术。例如用于医疗上的超声诊断(如B超)、海洋学中的声纳、鱼群探测、海底形貌探测、海洋测深、地质构造探测、工业材料及制品上的缺陷探测、硬度测量、测厚、显微组织评价、混凝土构件检测、陶瓷土坯的湿度测定、气体介质特性分析、密度测定……等等。超声波具有如下特性:1)超声波可在气体、液体、固体、固熔体等介质中有效传播。2)超声波可传递很强的能量。3)超声波会产生反射、干涉、叠加和共振现象。4)超声波在液体介质中传播时,达到一定程度的声功率就可在液体中的物体界面上产生强烈的冲击(基于“空化现象”)--从而引出了“功率超声应用“技术--例如“超声波清洗”、“超声波钻孔”、“超声波去毛刺”(统称“超声波加工”)等。5)利用强功率超声波的振动作用,还可用于例如塑料等材料的“超声波焊接”。工业无损检测技术中应用的超声波检测(UltrasonicTesting,简称UT)是无损检测技术中发展最快、应用最广泛的无损检测技术,占有非常重要的地位。在超声波检测技术中用以产生和接收超声波的方法最主要利用的是某些晶体的压电效应,即压电晶体(例如石英晶体、钛酸钡及锆钛酸铅等压电陶瓷)在外力作用下发生变形时,将有电极化现象产生,即其电荷分布将发生变化(正压电效应),反之,当向压电晶体施加电荷时,压电晶体将会发生应变,亦即弹性变形(逆压电效应)。因此,利用压电晶体制成超声波换能器(探头),对其输入高频电脉冲,则探头将以相同频率产生超声波发射到被检物体中去,在接收超声波时,探头则产生相同频率的高频电信号用于检测显示。除了利用压电效应以外,在某些情况下也利用磁致伸缩效应(强磁材料在磁化时会发生变形的现象,可用作振源或用于应变测量),也有利用电动力学方法(例如本章后面叙述的电磁-声或涡流-声方法)。(3)耦合方法的确定-超声探头与被检工件之间存在空气时,超声波将被反射而无法进入被检工件,因此在它们之间需要使用耦合介质(耦合剂),视耦合方式的不同,可以分为:接触法-超声探头与工件检测面直接接触,其间以机油、变压器油、润滑脂、甘油、水玻璃(硅酸钠Na2SiO3)或者工业胶水、化学浆糊等作为耦合剂,或者是商品化的超声检测专用耦合剂。水浸法-超声探头与工件检测面之间有一定厚度的水层,水层厚度视工件厚度、材料声速以及检测要求而异,但是水质必须清洁、无气泡和杂质,对工件有润湿能力,其温度应与被检工件相同,否则会对超声检测造成较大干扰。接触法和水浸法是超声检测中最主要应用的两种耦合方式,此外还有水间隙法、喷水柱法、溢水法、地毯法、滚轮法等多种特殊的耦合方式。(4)检测条件的准备-选择适当的超声探伤仪、超声探头、参考标准试块(或者采用计算法时的计算程序或距离-波幅曲线、AVG或DGS曲线等),以及在检测前对仪器的校准(时基线校正、起始灵敏度设定等)。[/si

GB/T 12604.1—2005/ISO 5577:2000《无损检测 术语 超声检测》 1 范围 本标准界定了用于超声无损检测方法的术语,作为标准和一般使用的共同基础。 2 一般术语 2.1 声吸收 acoustical absorption 2.2 声各向异性 acoustical anisotropy 2.3 声阻抗 acoustical impedance 2.4 声影 acoustic shadow 阴影区 shadow zone 2.5 衰减 attenuation 声衰减 sound attenuation 2.6 声衰减系数 attenuation coefficient 2.7 声束轴线 beam axis 2.8 声束边缘 beam edge 2.9 声束轮廓 beam profile 2.10 声束扩散 beam spread 2.11 分贝 decibel dB 2.12 不连续 discontinuity 2.13 边缘效应 edge effect 2.14 远场 far field 2.15 缺陷 flaw defect 2.16 界面 interface 2.17 背反射损失 loss of back reflection 底波损失 2.18 近场 near field 菲涅耳区 Fresnel zone 2.19 近场长度 near field length 2.20 近场点 near field point 2.21 传播时间 propagation time time of flight 声时 2.22 反射系数 reflection coefficient 2.23 反射体 reflector 2.24 散射 scattering 2.25 声场 sound field 2.26 声速 sound velocity 传播速度 velocity of propagation 2.27 检测频率 test frequency 2.28 超声声束 ultrasonic beam 声束 sound beam 2.29 超声波 ultrasonic wave 3 与“波”相关的术语 3.1 纵波 longitudinal wave 压缩波 compressional wave 3.2 连续波 continuous wave 3.3 爬波 creeping wave 3.4 波型转换 mode conversion mode transfomation wave conversion 3.5 板波 plate wave 兰姆波 Lamb wave 3.6 横波 transverse wave 切变波 shear wave 3.7 球面波 spherical wave 3.8 表面波 surface wave 瑞利波 Rayleigh wave 3.9 波前 wavefront 波阵面 3.10 波长 wavelength 3.11 波列 wave train 4 与“角”相关的术语 4.1 入射角 angle of incidence 4.2 反射角 angle of reflection 4.3 折射角 angle of refraction 4.4 临界角 critical angle 4.5 扩散角 divergence angle 指向角 5 与“脉冲和回波”相关的术语 5.1 背面回波 back wall echo back surface echo 背反射 back reflection 底波 bottom echo B 5.2 延迟回波 delayed echo 5.3 回波 echo 反射 reflection 5.4 缺陷回波 flaw echo defect echo F 不连续回波 discontinuity echo D 5.5 幻影回波 ghost echo phantom echo wrap-around 5.6 草状回波 grass 组织回波 structural echoes 5.7 界面回波 interface echo 5.8 多次回波 multiple echo 多次反射 multiple reflection 5.9 脉冲 pulse 5.10 侧面回波 side wall echo W 5.11 干扰回波 spurious echo parasitic echo 5.12 界面波 surface echo S 表面回波 5.13 发射脉冲指示 transmission pulse indication T 始波 5.14 发射脉冲 transmitter pulse 6 与“探头”相关的术语 6.1 斜射探头 angle beam probe angle beam search unit 斜探头 angle probe 6.2 中心频率 centre frequency 6.3 会聚距离 convergence distance 6.4 会聚区 convergence zone 会聚点 convergence point 6.5 延迟声程 delay path 6.6 场深 depth of field 焦区长度 focal zone focal range 6.7 双换能器探头 double transducer probe 双晶探头 twin transducer probe 双探头 dual search unit 6.8 有效换能器尺寸 effective transducer size 6.9 电磁声换能器 electro-magnetic transducer 电动换能器 electrodynamic transducer 6.10 焦距 focal length 6.11 焦点 focal point focus 6.12 聚焦探头 focussing probe 6.13 液浸探头 immersion probe 6.14 探头标称角 nominal angle of probe 6.15 标称频率 nominal frequency 6.16 标称换能器尺寸 nominal transducer size 换能器尺寸 transducer size 元件尺寸 element size 6.17 直探头 normal probe 直射探头 straight beam probe straight beam search unit 6.18 峰值频率 peak frequency 6.19 峰数 peak number 6.20 相控阵探头 phased array probe 6.21 探头 probe search unit 6.22 探头阻尼因子 probe damping factor 6.23 探头入射点 probe index 6.24 探头靴 probe shoe 6.25 屋顶角 roof angle 半顶角 toe-in-semi-angle 6.26 偏向角 squint angle 6.27 偏向角 squint angle 6.28 表面波探头 surface wave probe 6.29 换能器 transducer 晶片 crystal 元件 element 6.30 换能器背衬 transducer backing 6.31 可变角探头 variable angle probe 6.32 耐磨片 wear plate diaphragm 6.33 斜楔 wedge 折射棱镜 refracting prism 6.34 轮式探头 wheel probe wheel search unit 7 与“超声检测仪器”相关的术语 7.1 幅度线性 amplitude linearity 7.2 盲区 dead zone 7.3 延迟扫描 delayed time base sweep 零点校正 correction of zero point 7.4 动态范围 dynamic range 7.5 电子距离-幅度补偿 electronic distance-amplitude-compensation (EDAC) 7.6 时基线扩展 expanded time-base sweep scale expansion 7.7 缺陷检测灵敏度 flaw (defect) detection sensitivity 7.8 增益控制 gain control dB 控制 dB control 增益调节 gain adjustment 7.9 闸门 gate 时间闸门 time gate 7.10 闸门水平 gate level 闸门电平 监视电平 monitor level 监视水平 7.11 脉冲(回波)幅度 pulse (echo) amplitude 信号幅度 signal amplitude 7.12 脉冲能量 pulse energy 7.13 脉冲(回波)长度 pulse (echo) length 脉冲宽度 7.14 脉冲重复频率 pulse repetition frequency prf 脉冲重复率 pulse repetition rate 7.15 脉冲形状 pulse shape 7.16 抑制 rejection supression reject grass cutting 7.17 分辨力 resolution 7.18 时基线 time base 扫描线 sweep 7.19 时基线控制 time base control 扫描线控制 sweep control 7.20 时基线性 time base linearity 7.21 时基线范围 time base range 检测范围 test range 7.22 超声检测设备 ultrasonic test equipment 7.23 超声检测仪 ultrasonic test instrument

无损检测 NDT (Non-destructive testing),指在不损坏试件的前提下,以物理或化学方法为手段,借助先进的技术和设备器材,对试件的内部及表面的结构、性质、状态进行检查和测试的方法。 常用的无损检测方法: 射线照相检验(RT)、超声检测(UT)、磁粉检测(MT)和液体渗透检测(PT) 四种。其他无损检测方法:涡流检测(ET)、声发射检测(ET)、热像/红外(TIR)、泄漏试验(LT)、交流场测量技术(ACFMT)、漏磁检验(MFL)、远场测试检测方法(RFT)等。 无损检测的应用特点 a.无损检测的最大特点就是能在不损坏试件材质、结构的前提下进行检测,所以实施无损检测后,产品的检查率可以达到100%。但是,并不是所有需要测试的项目和指标都能进行无损检测,无损检测技术也有自身的局限性。某些试验只能采用破坏性试验,因此,在目前无损检测还不能代替破坏性检测。也就是说,对一个工件、材料、机器设备的评价,必须把无损检测的结果与破坏性试验的结果互相对比和配合,才能作出准确的评定。 b.正确选用实施无损检测的时机:在无损检测时,必须根据无损检测的目的,正确选择无损检测实施的时机。 c.正确选用最适当的无损检测方法:由于各种检测方法都具有一定的特点,为提高检测结果可靠性,应根据设备材质、制造方法、工作介质、使用条件和失效模式,预计可能产生的缺陷种类、形状、部位和取向,选择合适的无损检测方法。 d.综合应用各种无损检测方法:任何一种无损检测方法都不是万能的,每种方法都有自己的优点和缺点。应尽可能多用几种检测方法,互相取长补短,以保障承压设备安全运行。此外在无损检测的应用中,还应充分认识到,检测的目的不是片面追求过高要求的“高质量”,而是应在充分保证安全性和合适风险率的前提下,着重考虑其经济性。只有这样,无损检测在承压设备的应用才能达到预期目的。 一、射线照相法(RT): 是指用X射线或g射线穿透试件,以胶片作为记录信息的器材的无损检测方法,该方法是最基本的,应用最广泛的一种非破坏性检验方法。 1、射线照相检验法的原理:射线能穿透肉眼无法穿透的物质使胶片感光,当X射线或r射线照射胶片时,与普通光线一样,能使胶片乳剂层中的卤化银产生潜影,由于不同密度的物质对射线的吸收系数不同,照射到胶片各处的射线能量也就会产生差异,便可根据暗室处理后的底片各处黑度差来判别缺陷。 2、射线照相法的特点:射线照相法的优点和局限性总结如下:a.可以获得缺陷的直观图像,定性准确,对长度、宽度尺寸的定量也比较准确;b.检测结果有直接记录,可长期保存;c. 对体积型缺陷(气孔、夹渣、夹钨、烧穿、咬边、焊瘤、凹坑等)检出率很高,对面积型缺陷(未焊透、未熔合、裂纹等),如果照相角度不适当,容易漏检。d.适宜检验厚度较薄的工件而不宜较厚的工件,因为检验厚工件需要高能量的射线设备,而且随着厚度的增加,其检验灵敏度也会下降;e.适宜检验对接焊缝,不适宜检验角焊缝以及板材、棒材、锻件等;f.对缺陷在工件中厚度方向的位置、尺寸(高度)的确定比较困难;g.检测成本高、速度慢;h.具有辐射生物效应,能够杀伤生物细胞,损害生物组织,危及生物器官的正常功能。 二、超声波检测(UT) 1、超声波检测的定义:通过超声波与试件相互作用,就反射、透射和散射的波进行研究,对试件进行宏观缺陷检测、几何特性测量、组织结构和力学性能变化的检测和表征,并进而对其特定应用性进行评价的技术。 2、超声波工作的原理:主要是基于超声波在试件中的传播特性。a.声源产生超声波,采用一定的方式使超声波进入试件;b.超声波在试件中传播并与试件材料以及其中的缺陷相互作用,使其传播方向或特征被改变;c.改变后的超声波通过检测设备被接收,并可对其进行处理和分析;d.根据接收的超声波的特征,评估试件本身及其内部是否存在缺陷及缺陷的特性。 3、超声波检测的优点:a.适用于金属、非金属和复合材料等多种制件的无损检测;b.穿透能力强,可对较大厚度范围内的试件内部缺陷进行检测。如对金属材料,可检测厚度为1~2mm的薄壁管材和板材,也可检测几米长的钢锻件;c.缺陷定位较准确;d.对面积型缺陷的检出率较高;e.灵敏度高,可检测试件内部尺寸很小的缺陷;f.检测成本低、速度快,设备轻便,对人体及环境无害,现场使用较方便。 4、超声波检测的局限性a.对试件中的缺陷进行精确的定性、定量仍须作深入研究;b.对具有复杂形状或不规则外形的试件进行超声检测有困难;c.缺陷的位置、取向和形状对检测结果有一定影响;d.材质、晶粒度等对检测有较大影响;e.以常用的手工A型脉冲反射法检测时结果显示不直观,且检测结果无直接见证记录。 5、超声检测的适用范围a.从检测对象的材料来说,可用于金属、非金属和复合材料;b.从检测对象的制造工艺来说,可用于锻件、铸件、焊接件、胶结件等;c.从检测对象的形状来说,可用于板材、棒材、管材等;d.从检测对象的尺寸来说,厚度可小至1mm,也可大至几米;e.从缺陷部位来说,既可以是表面缺陷,也可以是内部缺陷。 三、磁粉检测(MT) 1. 磁粉检测的原理:铁磁性材料和工件被磁化后,由于不连续性的存在,使工件表面和近表面的磁力线发生局部畸变而产生漏磁场,吸附施加在工件表面的磁粉,形成在合适光照下目视可见的磁痕,从而显示出不连续性的位置、形状和大小。 2. 磁粉检测的适用性和局限性:a.磁粉探伤适用于检测铁磁性材料表面和近表面尺寸很小、间隙极窄(如可检测出长0.1mm、宽为微米级的裂纹),目视难以看出的不连续性。b.磁粉检测可对原材料、半成品、成品工件和在役的零部件检测,还可对板材、型材、管材、棒材、焊接件、铸钢件及锻钢件进行检测。c.可发现裂纹、夹杂、发纹、白点、折叠、冷隔和疏松等缺陷。d.磁粉检测不能检测奥氏体不锈钢材料和用奥氏体不锈钢焊条焊接的焊缝,也不能检测铜、铝、镁、钛等非磁性材料。对于表面浅的划伤、埋藏较深的孔洞和与工件表面夹角小于20°的分层和折叠难以发现。 四、液体渗透检测(PT) 1.液体渗透检测的基本原理:零件表面被施涂含有荧光染料或着色染料的渗透剂后,在毛细管作用下,经过一段时间,渗透液可以渗透进表面开口缺陷中;经去除零件表面多余的渗透液后,再在零件表面施涂显像剂,同样,在毛细管的作用下,显像剂将吸引缺陷中保留的渗透液,渗透液回渗到显像剂中,在一定的光源下(紫外线光或白光),缺陷处的渗透液痕迹被现实,(黄绿色荧光或鲜艳红色),从而探测出缺陷的形貌及分布状态。 2.渗透检测的优点:a.可检测各种材料;金属、非金属材料;磁性、非磁性材料;焊接、锻造、轧制等加工方式;b.具有较高的灵敏度(可发现0.1μm宽缺陷)c.显示直观、操作方便、检测费用低。 3.渗透检测的缺点及局限性:a.它只能检出表面开口的缺陷;b.不适于检查多孔性疏松材料制成的工件和表面粗糙的工件;c.渗透检测只能检出缺陷的表面分布,难以确定缺陷的实际深度,因而很难对缺陷做出定量评价。检出结果受操作者的影响也较大。 无损检测X光机 用于工业部门的工业检测X光机[1],通常为工业无损检测X光机(无损耗检测),此类便携式X光机可以检测各类工业元器件、电子元件、电路内部。例如插座插头橡胶内部线路连接,二极管内部焊接等的检测。BJI-XZ、BJI-UC等工业检测X光机是可连接电脑进行图像处理的X光机,此类工业检测便携式X光机为工厂家电维修领域提供了出色的解决方案。

那位师傅知道有用于耐火材料行业的便携式超声波无损探伤仪,主要测磷酸.石墨,镁砂.漂珠.草酸.碳黑,铝粉,蛭石,黄糊精,硅微粉,蓝晶石.硅线石,尖晶石,莫来石,硌矿石,甲长石.堇青石.碳化硅.锆英砂,钢纤维,膨润土,娟云母粉,硬脂酸,柠檬酸,中档球,电熔镁,白刚玉,板状刚玉,金属硅粉.氧化铬绿,金属铝粉,氟硅酸钠.广西白泥,苏州白土,高温沥青.山西铝石(骨料),防爆纤维.三聚磷酸钠,六偏磷酸钠,磷酸二氢铝,羧甲基纤维素.水曲柳黏土粉,(磊安特和建筑牌)铝酸盐水泥,纯铝酸钙水泥,木质素磺酸钙,拉法基68和71水泥等材料。分析产品内部的裂纹,内部密度。最大体积是350mm*350mm*350mm的材料。

超声波扫描显微镜特点及原理介绍超声波仪器的分类 声纳频率范围: 》500KHz分辨率范围: m-cm应用领域:航海测绘等B-超 频率范围: 1 MHz分辨率范围:cm-mm应用领域:医疗诊断等超声波探伤 频率范围: 100 KHz–15MHz分辨率范围: 0.01- 5 mm应用领域:工业探伤等超声波显微镜 频率范围: 5–2000MHz分辨率范围: 0.3-100μm应用领域:电子工业等超声波的传播方式 超声波与电磁波不同,是一种机械波,其传播的方式是通过介质中分子的振动进行的,因此超声波的传播情况和介质具有非常大的关系,通常来说,介质的密度越大超声波传播的速度越快,衰减也越低,在稀薄的空气中,超声波无法传播。超声波根据其介质分子的振动方向和传播方向的不同,分为纵波和横波二种。超声波检测的特点l 无损检测可做非破坏性的缺陷检测,是目前最常用的无损检测手段之一;l 纵向(Z)方向具有高检测分辨本领对于Z 方向的缺陷分辨率可以达到nm级水平(指缺陷厚度);l 材料的力学性能检测由于材料密度决定了声阻抗,因此可以通过高频超声检测得到材料密度的分布,从而推导出应力场,裂纹变化趋势等材料的力学性能; 主要用途l 材料的密度及晶格组织分布l 材料内部的裂纹l 材料内部分层缺陷,夹杂物等l 材料的杂质颗粒,夹杂物,沉淀物等l 材料的空洞,气泡,间隙等超声波显微镜和X-光检测技术的比较X-光检测适用于检测内部的结构性情况,比如 IC 集成电路内部的金线分布等,但并不能检测芯片与基底之间粘接层的缺陷,超声波扫描显微镜主要适用与检测这些粘接层或其他界面之前的缺陷。

超声波探伤仪专业探伤裂痕沙眼等高精度无损检测仪器超声波探伤仪F2仪器特点:高分辨率EL,独特的遮阳设计,符合人体工程学。采用高端ARM处理器,系统响应速度快,实时性好。采用性能先进的前置放大器,大大减小检测盲区。简洁易用的人机交互,仪器操控性强。高达4 GB海量存储,能够进行长时间的探伤波形动态记录,存储大量波形信息。具有丰富的通信接口,强大的数据备份和数据转储能力。防水等级IP64键盘背光功能探头接口采用瑞士原装进口的LEMO接头,美观大方,耐用性好。增加Ethernet网口,可接入以太网。增加了大量的操作提示信息,人机交互界面更加友好。用户可根据自己喜好来选择不同的屏幕颜色。内置AWS、API5UE等多种标准。屏幕分辨率超声波探伤仪F2主要性能指标:探测范围:(0~9999)mm工作频率:(0.25~20)MHz各频段等效输入噪声:38dB灵敏度余量:60dB.电噪声电平:≤10%滤波频带: (0.25~20)MHz,根据探头频率全自动匹配,无需手动设置探伤通道:200组探伤工作通道探头接口:LEMO接口, ERA.1S探头类型: 直探头、斜探头、双晶探头、穿透探头报 警: 蜂鸣器报警, 键盘背光灯报警电 源: 直流(DC)9V;锂电池连续工作6~8 小时以上外型尺寸:220×156 × 58 (mm) 结构待定环境温度:(-10~50)℃相对湿度:(20~95)%RH注:以上指标是在探头频率为2.5MHz、检波方式为全波的情况下所测得的。超声波探伤仪F2主要功能参数:数据采集:硬件实时采样:10 位AD 转换器,采样速度125MHz,波形高度保真。检波方式:正半波、负半波、全波、射频检波。闸门读数:单闸门和双闸门读数方式可选;闸门内峰值读数、边缘检测可选。增益:0-110dB,最小增益调节量0.1dB,独特的全自动增益调节及扫查增益功能。探伤功能波峰记忆:实时检索缺陷最高波,记录缺陷最大值。Φ值计算:直探头锻件探伤找准缺陷最高波后自动计算、显示缺陷当量尺寸。缺陷定位:实时显示缺陷水平、深度(垂直)、声程位置。缺陷定量:缺陷当量dB 值实时显示缺陷定性:通过回波包络波形,方便人工经验判断探头频率检测:通过抓取回波,准确检测出探头的中心频率,500mm范围内任意波幅回波,一键轻松完成检测曲面修正:修正斜探头圆管检测时的深度和水平距离修正模式:内弧/ 外弧DAC/AVG:曲线自动生成,取样点不受限制,并可进行补偿与修正。曲线随增益自动浮动、随声程自动扩展、随延时自动移动。能显示任意孔径的AVG 曲线。裂纹测高:利用端点衍射波自动测量、计算裂纹高度。B型扫描:采用定时扫描方式形成B型图像门内展宽:放大回波细节,便于回波分析动态记录:检测实时动态记录、存储、回放波形,每段记录可达8分钟,。波形冻结:冻结屏幕上显示的波形,便于缺陷分析焊缝图示:显示焊缝坡口形式和声束走向,直观显示缺陷位置。内置标准:可自由设置各行业探伤工艺标准回波编码:输入工件厚度,仪器根据一次波、二次波及多次波的区域能生成不同的背景色彩。工作方式:直探头、斜探头、双晶探头、穿透探伤闸门报警:门位、门宽、门高任意可调;B 闸门可选择设置进波报警或失波报警;数据存储200 组探伤参数通道,可预先调校好各类探头和仪器的组合参数,自由设置各行业探伤标准;可存储10000 幅探伤回波信号及参数,实现存储、读出及通过USB接口传输。实时时钟实时探伤日期、时间的跟踪记录,并记录存储。通讯接口USB主机接口和从机接口,既能与PC机通信,又能方便地访问U盘。蓝牙无线通信模块。电池模块高容量锂电池模块,在线充电和脱机充电两种充电方式,方便探伤人员使用。

超声波探伤仪是一种便携式工业无损探伤仪器,它能够快速、便捷、无损伤、精确地进行工件内部多种缺陷的检测、定位、评估和诊断。既可以用于实验室,也可以用于工程现场。超声波探伤仪广泛应用在锅炉、压力容器、航天、航空、电力、石油、化工、海洋石油、管道、军工、船舶制造、汽车、机械制造、冶金、金属加工业、钢结构、铁路交通、核能电力、高校等行业。 超声波探伤仪一般都可自动检测、计算、记录,有些还能自动进行深度补偿和自动设置灵敏度,因此检测速度快、效率高,检测精度高。超声波探伤仪对模拟信号进行高速数据采集、量化、计算和判别,其检测精度可高于传统仪器检测结果。记录和档案检测。 超声波探伤仪可以提供检测记录直至缺陷图像。可全面、客观地采集和存储数据,并对采集到的数据进行实时处理或后处理,对信号进行时域、频域或图像分析,还可通过模式识别对工件质量进行分级,减少了人为因素的影响,提高了检索的可靠性和稳定性等功能特点。

无损检测技术发展过程经历了三个阶段:无损探伤阶段、无损检测阶段和无损评价阶段。第一阶段是无损探伤,主要是探测和发现缺陷,第二阶段是无损检测,不仅仅是探测缺陷,还包括探测试件的一些其他信息,例如结构、性质、状态等,并试图通过测试,掌握更多的信息,无损评价则是第三阶段,它不仅要求发现缺陷,探测试件的结构、性质、状态,还要求获取更全面,更准确的综合的信息,例如缺陷的形状、尺寸、位置、取向、内含物、缺陷部位的组织、残余应力等,结合成像技术、自动化技术、计算机数据分析和处理等技术,材料力学、断裂力学等知识综合应用,对试件或产品的质量和性能给出全面、准确的评价。 常用的无损检测方法有:射线检测,超声波检测,磁粉检测,渗透检测、涡流检测、声发射检测。为满足生产的需求,并伴随着现代科学技术的进展,无损检测的方法和种类日益繁多,除了上面提到的几种方法外,激光、红外、微波、液晶等技术都被应用于无损检测。无损检测技术的产生有现代科学技术发展的基础。例如,用于探测工业产品缺陷的x射线照相法是在德国物理学家伦琴发现X射线后才产生的,超声波检测是在两次大战中迅速发展的声纳技术和雷达技术的基础上开发出来的,磁粉检测建立在电磁学理论的基础上,而渗透检测得益于物理化学的进展等。 随着现代工业的发展,对产品质量和结构安全性,使用可靠性提出了越来越高的要求,由于无损检测技术具有不破坏试件,检测灵敏度高等优点,所以其应用日益广泛。目前,无损检测技术在国内许多行业和部门,例如机械、冶金、石油天然气、石化、化工、航空航天、船舶、铁道、电力、核工业、兵器、煤炭、有色金属、建筑等,都得到广泛应用。 应用无损检测技术优点有: 一、及时发现缺陷,提高产品质量 应用无损检测技术,可以探测到肉眼无法看到的试件内部的缺陷,在对试件表面质量进行检验时,通过无损检测方法可以探测出许多肉眼很难看见的细小缺陷。由于无损检测技术对缺陷检测的应用范围广,灵敏度高,检测结果可靠性好,因此在容器和其他产品制造的过程检验和最终质量检验中普遍采用。 采用破坏性检测,在检测完成的同时,试件也被破坏了,因此破坏性检测只能进行抽样检验。与破坏性检测不同,无损检测不需损坏试件就能完成检测过程 ,因此无损检测能够对产品进行百分之百检验或逐件检验。许多重要的材料、结构或产品,都必须保证万无一失,只有采用无损检测手段,才能为质量提供有效保证。 二、设备安全运行的有效保证 即使是设计和制造质量完全符合规范要求的容器,在经过一段时间使用后,也有可能发生破坏事故,这是由于苛刻的运行条件使设备状态发生变化,例如由于高温和应力的作用导致材料蠕变,由于温度、压力的波动产生交变应力,使设备的应力集中部位产生疲劳,由下腐蚀作用使壁厚减薄或材质劣化等等。上述因素有可能使设备中原来存在的,制造规范允许的小缺陷扩展开裂,或使设备中原来没有缺陷的地方产生样或那样的新生缺陷, 最终导致设备失效。为了保障使用安全,对在用锅炉压力容器,必须定期进行检验,及时发现缺陷,避免事故发生。 三、促进制造工艺的改进 在产品生产中,为了了解制造工艺足否适宜,必须事先进行工艺试验。在工艺试验中,经常对工艺试样进行无损检测,并根据检测结果改进制造工艺,最终确定理想的制造工艺。例如,为了确定焊接工艺规范,在焊接试验时对焊接试样进行射线照相。随后根据检测结果修正焊接参数,最终得到能够达到质量要求的焊接工艺。又如,在进行铸造工艺设计时,通过射线照相探测试件的缺陷发生情况,并据此改进浇口和冒口的位置,最终确定台适的铸造工艺。 四、节约资金,降低生产成本 在产品制造过程中进行无损检测,往往被认为要增加检测费用,从而使制造成本增加。可是如果在制造过程中间的适当环节正确地进行无损检测,就是防止以后的工序浪费,减少返工,降低废品率,从而降低制造成本。例如,在厚板焊接时,如果在焊接全部完成后再无损检测,发现超标缺陷需要返修,要花费许多工时或者很难修补。因此可以在焊至一半时先进行一次无损检测,确认没有超标缺陷后再继续焊接,这样虽然无损检测费用有所增加,但总的制造成本降低了。又如,对铸件进行机械加工,有时不允许机加上后的表面上出现夹渣、气孔、裂纹等缺陷,选择在机加工前对要进行加工的部位实施无损检测,对发现缺陷的部位就不再加工,从而降低了废品率,节省了机加工工时。 应用无损检测时,应注意的问题有: 1、与破坏性检测相配合 [col

[align=left]超声波传感器是一种机械波,其振动频率高于声波。它是在电压激励下由换能器晶片的振动产生的。当超声波撞击杂质或界面时,它将产生显着的反射以形成回波的反射,当其撞击移动物体时可产生多普勒效应。因此,超声检测广泛应用于工业、防御、生物医学等方面。超声波传感器是利用超声波的特性开发的传感器。在工业中,超声波的典型应用是金属的无损检测和超声波厚度测量。超声波传感器的医学应用主要是诊断疾病,已成为临床医学中不可或缺的诊断方法。[/align]超声波传感器根据待检测物体的体积、材料、以及是否可移动而具有不同的检测方法。常见的检测方法如下:P超声波传感器发射器和接收器分别位于两侧,当待检测物体在它们之间通过时,根据超声波的衰减(或遮挡)检测。有限距离类型:发射器和接收器位于同一侧,当检测到的物体通过规定的距离时,根据反射检测超声波。适用范围:发射器和接收器位于限制范围的中心,反射器位于限制范围的边缘,当没有待检测物体时,反射波衰减值用作参考值。当要检测的对象在有限范围内通过时,基于反射波的衰减来检测(将衰减值与参考值进行比较)。回归反射型:发射器和接收器位于同一侧,检测对象(平面物体)用作反射表面,并根据反射波的衰减进行检测。超声波传感器检测的好坏用万用表直接测试P + F超声波传感器没有任何反映。为了测试超声波传感器的质量,可以使用音频振荡电路。当C1为390μF时,可在逆变器的第8和第10引脚之间产生约1.9kHz的音频信号。将要检测的超声波传感器(发射和接收)连接在8到10英尺之间 如果超声波传感器可以发出声音,那么超声波传感器基本上是好的。由超声波探头发射的超声波脉冲信号在气体中传播,并被空气和液体之间的界面反射。在接收到回波信号之后,计算超声波往返的传播时间,并且可以转换距离或距离水平高度。 超声波传感器包含范围:[color=#333333]气体流量传感器丨绝对压力变送器丨微量氧传感器丨ph传感器丨水管温度传感器丨气压感应器丨微型压力传感器丨[/color][color=#333333]数字温湿度[/color][color=#333333]传感器丨煤气检测传感器丨h2传感器丨压阻式压力变送器丨[/color]微型传感器[color=#333333]丨一氧化碳传感器丨风速传感器丨硫化氢传感器丨光离子传感器丨ph3传感器丨[/color][color=#333333]电化学传感器丨[/color][color=#333333]光纤传感器丨超声波液位传感器[/color][color=#333333]丨[/color][color=#333333]二[/color][color=#333333]氧化碳传感器丨百分氧传感器丨[/color][color=#333333]co2气体传感器丨[/color][color=#333333]气压传感器丨bm传感器丨氧气传感器丨超声波风速传感器丨气压传感器丨电流传感器丨voc传感器丨风速传感器丨电流传感器[/color][color=#333333]丨[/color][color=#333333]光纤应变传感器丨流量传感器[/color][color=#333333]丨超声波传感器https://mall.ofweek.com/2133.html丨[/color][color=#333333]称重传感[/color][color=#333333]器[/color][color=#333333]丨压力传感器丨meas压力[/color][color=#333333]传感器丨位置传感器丨甲烷传感器丨微流量传感器丨光纤应变传感器丨一氧化氮传感器丨称重传感器丨三合一传感器丨sst传感器丨gss传感器丨压电薄膜传感器丨ch4传感器丨氟利昂传感器丨硫化物传感器丨o3传感器丨双气传感器丨透明度传感器丨二氧化硫传感器丨氰化氢传感器丨煤气检测传感器丨燃气检测传感器丨电流氧传感器[/color]

常见的无损检测类型包括: 超声检测(UT):超声波探伤基础原理:是利用超声能透入金属材料的深处,并由一截面进入另一截面时,在界面边缘发生反射的特点来检查零件缺陷的一种方法,也是五种常规无损检测方法最普遍的一种。 射线检测(RT):众所周知,X射线和γ射线具有很强的穿透能力,照在物体上时,仅仅会有一部分能量被物体吸收掉,大部分可以透过物体,利用这一特性(到达胶片上射线的量的差异),形成黑白不同的影像。 磁粉检测(MT):原理:铁磁性材料工件被磁化后,由于不连续性的存在,使工件表面和近表面的磁力线发生局部畸变而产生漏磁场,吸附施加在工件表面的磁粉,在合适的光照下形成目视可见的磁痕,从而显示出不连续性的位置、大小、形状和严重程度。 涡流检测(ET):是指利用电磁感应原理,通过测量被检工件内感生涡流的变化来无损地评定导电材料及其工件的某些性能,或发现缺陷的无损检测方法。在工业生产中,涡流检测是控制各种金属材料及少数石墨、碳纤维复合材料等非金属导电材料及其产品品质的主要手段之一,在无损检测技术领域占有重要的地位。 渗透检测(PT):是利用毛细现象检查材料表面缺陷的一种无损检验方法。 除了上述五种常规的无损检测方法之外,还有一些其他的无损检测技术,如声发射检测(AT)、热像/红外检测(IRT)、漏磁检测(MFL)、交流场测量技术(ACFM)、远程目视检测(RVI)等。这些方法各有特点,适用于不同的检测场合和对象。

我们公司计划采购大批无损检测设备,包括X射线机、超声波探伤仪、测厚仪、磁轭式磁粉探伤机、黑光灯及标准试块、还有其他相牵扯的设备,请问有没有熟悉的?或者有朋友做这一块的请推荐一下,最好在山东境内有售后机构的,方便一些,多谢!

8月30日至9月1日,2018年苏州无损检测技术国际研讨会暨苏州无损检测协会一次五届会员大会在苏州市吴中区召开。来自国内重点高校、科研院所和知名企业的150余名专家参加了会议。苏州市计量测试院副院长夏燕作为承办单位领导出席会议并致辞。 本次会议的主题是无损检测让世界变得更加安全。会议期间进行了复合材料冲击损伤的非线性超声导波检测方法、计量型CT的最新进展以及相关国家标准研究、工业CT技术在力学性能微观分析中的测试方法研究等28个专题报告。会议间隙,部分参会专家参观了苏州市计量测试院的工业CT实验室。 无损检测是检验检测技术服务中的重要组成部分。苏州市计量测试院的超声波探伤项目已经开展多年,今年又新建了工业CT项目。下一步,该院将认真学习借鉴本次研讨会的成果,加快无损检测技术的应用与发展。

[align=left]超声波是一种振动频率高于声波的机械波。它是在电压激励下由换能器透镜的振动产生的。它的高频率为、,短波长为、。衍射现象很小,特别是方向性好。、可以是射线和方向的。沟通等特点。液体固体的超声波渗透性很强,特别是在太阳光的不透明固体重量下,其可以穿透超过十米的深度。[/align]当超声波撞击杂质或界面时,它将产生显着的反射以形成回波的反射,当它撞击移动物体时可产生Domiller效应。这种超声波检测广泛应用于工业、防御、生物医学等方面。超声波传感器广泛用于现代工业领域。超声波传感器使用不同的检测方法。有四种常见的检测方法:1、透射:发射器和接收器分别位于两侧。当待测物体在它们之间通过时,根据超声波的衰减(或遮挡)检测。2、有限距离类型:发射器和接收器位于同一侧。当检测到的物体在限定的距离内通过时,根据反射的超声波检测物体。3、范围:发射器和接收器位于有限范围的中心,反射器位于有限范围的边缘,当没有待检测物体时的反射波衰减值用作参考值。当要检测的对象在有限范围内通过时,基于反射波的衰减来检测(将衰减值与参考值进行比较)。4、逆向反射:发射器和接收器位于同一侧,检测对象(平面物体)用作反射面,检测基于反射波的衰减。OFweek Mall技术工程师推荐使用以下几种超声波传感器:[b]MaxBotix 超声波传感器 人体检测传感器-MB1004[/b] 特点近端探测低成本的邻近目标检测方案测量周期快超低功耗适合电池供电系统可以自由运行测量或者外部触发测量宽供电电压2.5V~5.5V可输出高低电平报警信号[img=,262,231]https://ng1.17img.cn/bbsfiles/images/2018/11/201811091145153734_4623_3422752_3.png!w262x231.jpg[/img]超声波传感器可用于灰尘、雾、或蒸汽。它非常适合非接触式位置和距离测量。可以在不考虑颜色或形状的情况下以毫米精度检测不同材料的物体。超声波传感器使用超出人类可听声音的高频超声波作为测量介质。超声波传感器在工业中的三种常见应用主要体现在以下方面:1、超声波可应用于食品加工厂,实现塑料包装检测的闭环控制系统。采用新技术,它可以在湿环中进行测试,如洗瓶机、噪声环境、极端温度变化环境。2、用于医学检测的超声波传感器—— B超检查。3、超声波传感器质量检测——超声波探伤仪,超声波探伤仪主要用于金属部件内部的质量检测,如检测金属气泡,焊接部位未焊接等缺陷。超声波传感器https://mall.ofweek.com/2133.html丨超声波液位传感器丨无人机超声波传感器丨超声波风速传感器超声波水位传感器

[b][size=16px][font=楷体_GB2312]超声波扫描显微镜的主要用途:[/font][/size][/b][font=&][size=16px][font=楷体_GB2312](1)材料的密度及晶格组织分布[/font][/size][/font][font=&][size=16px][font=楷体_GB2312](2)材料内部的裂纹[/font][/size][/font][font=&][size=16px][font=楷体_GB2312](3)材料内部分层缺陷,夹杂物等[/font][/size][/font][font=&][size=16px][font=楷体_GB2312](4)材料的杂质颗粒,夹杂物,沉淀物等[/font][/size][/font][font=&][size=16px][font=楷体_GB2312][/font][/size][/font][font=&][size=16px][font=楷体_GB2312](5)材料的空洞,气泡,间隙等[/font][/size][/font][b][size=16px][font=楷体_GB2312]超声波扫描显微镜的应用领域:[/font][/size][/b][font=&][size=16px][font=楷体_GB2312](1)在半导体及太阳能晶锭材料上的应用:[u]分析晶锭内部缺陷等[/u]。[/font][/size][/font][font=&][size=16px][font=楷体_GB2312](2)在半导体Wafer和太阳能晶圆上的应用:[u]涂覆后和印刷后晶圆片上的分层缺陷等[/u][/font][/size][/font][u][size=16px][font=楷体_GB2312]。[/font][/size][size=16px][font=楷体_GB2312][/font][/size][/u][font=&][size=16px][font=楷体_GB2312](3)在半导体封装检测上的应用:[u]塑封层、芯片顶部、[/u][/font][/size][/font][u][size=16px][font=楷体_GB2312] [/font][/size][size=16px][font=楷体_GB2312]芯片粘接层、导线框、BGA 样品以及Flip Chip Underfill 上的分层缺陷等。[/font][/size][/u][font=&][size=16px][font=楷体_GB2312][/font][/size][/font][font=&][size=16px][font=楷体_GB2312][/font][/size][/font][font=&][size=16px][font=楷体_GB2312](4)在SMT贴装电路器件上的应用[/font][/size][/font][u][size=16px][font=楷体_GB2312]贴装后的MLF器件检测的重点是金线周围、基底和引出线之间的的分层缺陷,检测SMD贴片电容的内部缺陷等。[/font][/size][/u][font=&][size=16px][font=楷体_GB2312](5)在MEMS器件上的应用:[u]晶圆键合的超声检测[/u][/font][/size][/font][u][size=16px][font=楷体_GB2312]。[/font][/size][/u][font=&][size=16px][font=楷体_GB2312][/font][/size][/font][font=&][size=16px][font=楷体_GB2312](6)在其他工业产品上的应用:[u]钻头材料焊接面的结合情况,电池密封性的超声检测。[/u][/font][/size][/font][font=&][size=16px][font=楷体_GB2312](7)在材料科学领域的应用:[u]镀层界面、铬合金镀层界面、镀膜层界面、多碳合金的超声金相分析、材料的硬度分析、材料内部的裂纹分析、高性能陶瓷内部的裂纹分析等。 [/u][/font][/size][/font][font=&][size=16px][font=楷体_GB2312][u]方136式4144联3960[/u][/font][/size][/font]

[img]http://www.instrument.com.cn/bbs/images/affix.gif[/img][url=http://www.instrument.com.cn/bbs/download.asp?ID=74437]JBT 10661-2006无损检测 锻钢材料超声检测 万向节的检测[/url][img]http://www.instrument.com.cn/bbs/images/affix.gif[/img][url=http://www.instrument.com.cn/bbs/download.asp?ID=74438]JBT 10659-2006无损检测 锻钢材料超声检测 连杆的检测[/url][img]http://www.instrument.com.cn/bbs/images/affix.gif[/img][url=http://www.instrument.com.cn/bbs/download.asp?ID=74439]JBT 10660-2006无损检测 锻钢材料超声检测 连杆螺栓的检测[/url][img]http://www.instrument.com.cn/bbs/images/affix.gif[/img][url=http://www.instrument.com.cn/bbs/download.asp?ID=74440]JB 4730.1—2005 无损检测超声波标准 第一部份 通用要求[/url][img]http://www.instrument.com.cn/bbs/images/affix.gif[/img][url=http://www.instrument.com.cn/bbs/download.asp?ID=74441]JB 4730.2—2005 无损检测超声波标准 第二部份 射线检测[/url][img]http://www.instrument.com.cn/bbs/images/affix.gif[/img][url=http://www.instrument.com.cn/bbs/download.asp?ID=74442]JBT 4730.4—2005 无损检测超声波标准 第四部份 磁粉检测[/url][img]http://www.instrument.com.cn/bbs/images/affix.gif[/img][url=http://www.instrument.com.cn/bbs/download.asp?ID=74443]JB4730.3—2005 无损检测超声波标准 第三部份 超声检测[/url]

目前,硬度测试可采用的方法很多,如布氏、洛式、维氏、里氏、超声波法等。其中布氏和洛式对被测物表面损伤较大、而维氏成本较高,且都不能测试大型工件;里氏硬度计属间接测量硬度,测试布氏、洛式、维氏偏差较大。随着微处理器的技术发展,超声波无损检测方法已获得了行业认可,其中超声波测厚仪和探伤仪已经广泛应用,而超声波硬度计也在国外普及。 附件是一款即将上市的国产超声波硬度计,请大家看后给给意见。

超声波仪器常见问题超声测试是什么?超声波非破坏性检测,也被叫做超声波NDT或者简单地UT,是一种通过使用高频声波刻画被测件厚度或者内部结构的方法。用于超声波检测的频率,或者斜度很多倍的高于人类听力的界限,一般在500 KHz到20 MHz的范围内。什么类材料可以检测?在工业应用中,超声波测试被广泛的应用到金属,塑料,复合材料和陶瓷中。唯一不适合用常规设备进行超声波测试的普通工程材料是木材和木制纸产品。超声波技术同样广泛的用于生物医学领域进行诊断成像和医学研究。超声检测的优点是什么?超声检测完全的非破坏性。测试件不需要被切割,断片,或者使用破坏性的化学药品。只需要进入一侧,不像用机械测厚仪测量,比如测径器和千分尺。使用超声波检测没有潜在机械上海,不想放射线照相术。当一个测试被适当的设置,结果是高可重复性和可靠的。怎么工作的?高频声波非常有方向性,它们传播穿过一个媒介(像一块钢或者塑料)直到它们遭遇一个其他媒介(像空气)的边界,在这个点它们发射回它们的源头。通过分析这些反射,测量被检测件的厚度,或者发现裂缝的迹象,或者其他隐藏的内部缺陷是可能的。超声检测潜在的局限性是什么?超声波缺陷检测需要一个训练过的操作员,他可以设置一个测试,有适当的参考标准和适当的结果说明。检测一些复杂几何形状的工件可能有挑战性。超声波测厚仪必须在尊重被测材料的基础上校准,应用需要一个大范围的厚度测量或者声学上不同的材料测量需要多个设置。超声波测厚仪比机械测量设备昂贵的多。什么是超声检测仪器?一个超声波测厚仪是在测试件内产生声脉冲的设备,EMT260转速仪非常精确的测量知道回波被接收到的时间间隔。已经把被测材料声速编程进去,仪器使用声速信息和测量时间间隔经简单的关系计算厚度,【距离】等于【声速】乘以【时间】。什么是超声波探头?探头是将一种能量形式转换到另一种能量形式的任何设备。一个超声波探头将电子能量转换成机械振动(声波),声波转换成电子能量。典型地,它们小,手持装配,有供给特殊测试需要的多种频率和类型。超声检测仪器仪表多精确?在最优化条件下,商业超声波仪器可以达到高达+/- 0.001 mm(0.00004")的精度,在大多数常用工程材料中精度有+/- 0.025 mm(0.001"),或者可能更高。影响精度的因素包括与被测材料声速的一致性,声音散射和吸收的程度,表面状况和精确度,注意对于即将到来的应用仪器需要校准什么。谁使用超声波仪器?超声波仪器主要的应用是测量被腐蚀的管或箱的残余厚度。测量在不需要进入里面或者要求管或箱被耗尽的情况下快速简单的实现。其他重要的应用包括测量模塑瓶和类似容器,涡轮叶片和其他精密仪器或者铸件,小直径医学管形材料,橡皮轮胎和传送带,玻璃纤维船体,甚至隐形眼镜的厚度。什么类型的缺陷可以被发现?广泛种类的裂纹,气孔,脱胶,夹渣和影响结构整体性的类似问题通过超声波探伤仪可以全部被定位和测量出。在给定应用中最小可以被检测到的缺陷尺寸取决于被测材料的类型和在考虑中的缺陷类型。谁使用超声波缺陷探伤仪?超声波探伤仪在严格的安全相关和质量相关应用中被广泛使用,包括结构焊接,钢铁梁,锻件,管道和箱,飞机发动节车架,骑车车架,铁路轨道,动力涡轮和其他重型机械,铸件和很多其他重要应用。什么是超声波探伤仪?声波在材料中传播将以一种可语言的方式反射回来,当碰到诸如裂缝和气孔的缺陷。一个超声波探伤仪是产生和处理超声波信号并创造一个波形显示的仪器,它可以被一个训练过的操作员用于发现测试件中的隐藏缺陷。操作员鉴别来自好的部件的特征反射图像,然后在反射图像寻找可能是显示缺陷的变化。其他什么类型仪器可用?超声波成像系统被用于产生高清晰度照片,类似于X-光,用声波映射部件的内部结构。最初发展用于医学诊断成像的相控阵技术用于工业情形来造成代表性的图片。大型到苗系统被用于航天工业和金属加工厂商检查原材料和最后成型件的隐藏缺陷。超声波脉冲发生器/接收器和信号分析被用于多种材料研究应用。常用的探伤方法有哪些?答:我国的国家标准中目前规定的是超声检测(UT)、射线照相检测(RT)、渗透检测(PT)、磁粉检测(MT)和涡流检测(ET)五项,我国的国防科技工业系统最近又新增加了声发射(AT或AE)、计算机层析成象检测(CT)、全息干涉和(或)错位散斑干涉检测、泄漏检测(LT)和目视检测(VT)等五种方法。在欧美国家还把中子射线照相检测(NRT)以及日本把应变测试等也纳入了无损检测人员资格鉴定与认证的无损检测方法项目。超声检测Ultrasonic Testing(缩写UT)GB/T12604.1-2005 无损检测术语超声检测;射线检测Radiographic Testing(缩写RT)GB/T12604.2-2005 无损检测术语射线照相检测;磁粉检测Magnetic particle Testing(缩写MT)GB/T12604.5-2005 无损检测术语磁粉检测;渗透检验Penetrant Testing (缩写PT)GB/T12604.3-2005 无损检测术语渗透检测;涡流检测Eddy current Testing(缩写ET)GB/T12604.6-2005 无损检测术语涡流检测;非常规无损检测技术有:声发射Acoustic Emission(缩写AE);泄漏检测Leak Testing(缩写UT);光全息照相Optical Holography;红外热成象Infrared Thermography;微波检测Microwave Testing斜探头的K值如何定义?答:斜探头折射角的正切值称为K值,它等于斜探头λ射点至反射点的水平距离和相应深度的比值。国外的斜探头一般以折射角来划分45,60,70度。它们是以超声波在钢中的折射角来标记的。在中国国内,则是以折射角β的正切值来标记斜探头,如K=1,则β=45。探头接口有哪些?A)BNC接口,即国内通常所说的Q9接口B)Lemo 00接口C)Lemo 01接口D)Microdot接口,用于微、小型探头E)UHF接口,通常用于水浸探头便携式探伤仪器出现问题时,应该如何处理?当仪器出现一些非正常的现象时,如显示乱码时,按以下步骤进行处理:第一步,关机后再开机,让系统重新启动。第二步,如问题仍存在,尝试将仪器进行恢复出厂设置。注:使用恢复出厂设置时需谨慎。因为该操作可能会导致仪器内保存的所有设置及数据丢失。第三步,当问题仍无法解决,请联系我公司有关维修事宜。超声波测厚仪/探伤仪通用的自动校准步骤,适用于Panametrics-NDT品牌?步骤1:准备和被测材料相同材质,表面状况相一致的厚、薄各一块校准试块,试块要求上下表面平行,并且厚度已知。步骤2:将探头耦合到薄的试块上,进行零点校准。2.1当厚度读数稳定时,按【CALZERO】+ENTER或【CAL】+【ZERO】(根据仪器的不同进行选择相应的操作)2.2探头移离试块,输入已知的实际厚度并确认输入步骤3:将探头耦合到厚试块上,进行声速校准3.1当厚度读数稳定时,按【CALVEL】或【VEL】(根据仪器的不同进行选择相应的操作)3.2探头移离试块,输入已知的实际厚度并确认输入步骤4:按MEAS键完成校准。此时,仪器将自动计算出试块的声速和探头的零点。在超声探伤中和测量中为什么必须使用试块?超声探伤中使用的试块分为标准试块和对比试块两大类。标准试块具有规定的材质、表面状态、几何形状与尺寸,可用以评定和校准超声检测设备。对比试块是以特定方法检测特定试件时所用的试块。探伤中使用试块是为了保证检测结果的准确性与可重复性、可比性。超声测量中使用的试块是针对待测工件而特别制作的相同材质、热处理工艺的试块。它的使用是为了校准仪器的声速及零点,以便得到比较准确的测量厚度。使用射线机(含源)注意事项1.使用单位必须持有国家环保颁发的同位素工作许可证和个人上岗证2.在使用射线设备(含源)时必须随身携带个人射线报警器和现场射线射线剂量仪3.只有经过严格、安全和标准的培训的放射线人员方可从事射线工作4.放射线如出现突发性事故,要及时上报,并与我们联系,我公司将启动应急方案,直赴现场进行应急处理渗透注意事项1.使用时请勿向人体及餐具喷射。2.请勿放在直射阳光下曝晒3.使用现场应避免火种。4.误入眼睛和皮肤用清水冲洗。5.尽可能使用防护手套。6.切勿让小孩玩弄以免引起意外。7.密闭容器使用注意通风。磁粉探伤注意事项1.仪器在使用时,应避免空载工作,防止产生不必要的温升或损坏。2.使用探头时,端面与被检测工件要保持良好的接触。再按下手把上的充磁按钮开关,此时探伤效果最好。探头应避免碰撞、跌落,保持清洁。3.在使用中,如果发现探头线包发热严重

无损检测,检测中的常规技法随着科技的发展,越来越多的机械代替人工。而无损检测就是在不损害或不影响被检测对象使用性能的前提下,采用射线、超声、红外、电磁等原理技术仪器对材料、零件、设备进行缺陷、化学、物理参数的检测技术。如今无损检测方法很多,据美国国家宇航局调研分析,其认为可分为六大类约70余种。但在实际应用中比较常见的有以下四种,也就是我们所说的常规的无损检测方法: 目视检测Visual Testing (缩写 VT);超声检测Ultrasonic Testing(缩写 UT);射线检测Radiographic Testing(缩写 RT);磁粉检测 Magnetic particle Testing(缩写 MT);1、目视检测(VT)目视检测,是国内实施的比较少,但在国际上非常重视的无损检测第一阶段首要方法。按照国际惯例,目视检测要先做,以确认不会影响后面的检验,再接着做四大常规检验。例如BINDT的PCN认证,就有专门的VT1、2、3级考核,更有专门的持证要求。经过国际级的培训,其VT检测技术会比较专业,而且很受国际机构的重视。例如焊接件表面和铸件表面较多VT做的比较多,而锻件就很少,运用的齿轮测量机较多,并且其检查标准是基本相符的。2、射线照相法(RT)是指用X射线或γ射线穿透试件,以胶片作为记录信息的器材的无损检测方法,该方法是最基本的,应用最广泛的一种非破坏性检验方法。射线能穿透肉眼无法穿透的物质使胶片感光,当X射线或r射线照射胶片时,与普通光线一样,能使胶片乳剂层中的卤化银产生潜影,由于不同密度的物质对射线的吸收系数不同,照射到胶片各处的射线强度也就会产生差异,便可根据暗室处理后的底片各处黑度差来判别缺陷。总的来说,RT的特性是——定性更准确,有可供长期保存的直观图像,总体成本相对较高,而且射线对人体有害,检验速度会较慢。3、超声波检测(UT)通过超声波与试件相互作用,就反射、透射和散射的波进行研究,对试件进行宏观缺陷检测、几何特性测量、组织结构和力学性能变化的检测和表征,并进而对其特定应用性进行评价的技术。4、磁粉检测(MT)铁磁性材料和工件被磁化后,由于不连续性的存在,使工件表面和近表面的磁力线发生局部畸变而产生漏磁场,吸附施加在工件表面的磁粉,形成在合适光照下目视可见的磁痕,从而显示出不连续性的位置、形状和大小。无损检测是控制产品质量最可靠的方法。执行不好的无损检测能够引起安全问题,使进口商受到严重的经济损失,更可怕的是会影响您公司的声誉。从事无损检测的专业人士,都需要经过特别的培训,具备相应的特殊技能和经验,并持有相应资质证书,其检验才会被信赖和认可。温馨提示,在选择无损测量的同时,要特别注意有没有相关的证书哦。要确保安全。

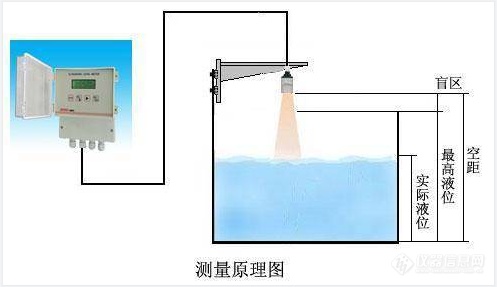

[size=24px][font=宋体]超声波原理检测液位的传感器,是比较常见的一种非接触式传感器,它可以在不接触液体的情况下,检测到液位的状态,因此更加卫生,方便用户清洗。[/font][font=宋体][font=宋体][url=https://www.eptsz.cn/Product/120060.html][b]超声波液位传感器[/b][/url]是利用声波的反射原理来检测,它可以将水位的变化情况转换成数据显示,超声波传感器最大的特点就是可以实时侦测液位变化情况,其检测精度高,可以达到[/font][font=宋体]±[/font][font=Calibri]2mm[/font][font=宋体]。这类非接触式的传感器不受液体颜色、密度、压力、腐蚀性的影响,超声波传感器应用领域广泛,多用在工业设备上。[/font][/font][img=,497,287]https://ng1.17img.cn/bbsfiles/images/2022/12/202212131102287427_7789_4008598_3.png!w497x287.jpg[/img][font=宋体]需要注意的是:在超声波传感器的检测范围内不能有障碍物,如果在检测范围内有障碍物,会造成传感器出现误判情况。如果您有需要,我们可以给您提供专业的方案。[/font][/size]

超声波探伤和射线探伤是两种常用的无损检测方法,前者利用超声波在材料中的传播特性来检测缺陷,适用于检查裂缝、分层等缺陷,且无需辐射安全措施,操作更为便捷,但对封闭气孔类缺陷检测效果不佳;后者则是通过射线(如X射线或γ射线)穿过材料后形成的影像来发现内部缺陷,能更有效地检测气孔、未焊透等问题,并可生成类似X光片的永久记录,但其使用涉及放射性安全考量,成本也相对较高。

?超声波检测(Ultrasonic Testing,简称UT)是利用超声波技术进行检测工作的一种方法?。它通过发射超声波并接收其反射、透射和散射信号来检测工件中的缺陷、几何特性、组织结构和力学性能等。?

有没有做钢板焊缝超声波检测的,你所用的超声波仪器的规格型号及价格?

在中国南车戚墅堰机车车辆工艺研究所焊接和无损检测培训中心,身材瘦小的陈士华正在耐心地指导着学员,不时还亲自动手示范。 1991年,陈士华以实习生的身份进入中国南车戚墅堰所,23年,他在无损检测岗位上屡创佳绩。2008年,陈士华获得 “全国技术能手”称号;2009年,被聘为中国南车技能专家;2011年,获得“中国南车技能大师”称号,研究所专门成立了以陈士华命名的“技能大师工作室”,通过名师带徒,陈士华将自己多年积累的丰富经验向学员无私传授。如今的他,已经被同事们亲切地称为“陈大师”,在同事眼中,他这个“大师”名副其实。 无损检测,这个对大多数人来说陌生的字眼,顾名思义是指在不损害或不影响被检测对象使用性能,不伤害被检测对象内部组织的前提下,进行检查和测试的方法,也就是俗称的“探伤”。 1999年,刚“出道”不久的陈士华牛刀小试,针对机车产品制动盘摩擦面有裂纹的问题,大胆采用超声波擦伤来检测制动盘内部缺陷,顺利查找出问题原因,并配合铸造工艺人员解决了这一产品质量难题。 2007年,铁路产品HXD1B电子束焊接联轴节开始试制,但电子束焊接的焊缝没有任何技术条件可作依据,有的只是设计师提出的检测缺陷尺寸要求。陈士华经过反复试验、验证,创造性运用双晶探头和斜探头相结合的方式,解决了探伤难题,保证了联轴节的顺利生产。 2012年,研究所承接了中国第八届花卉博览会钢结构桥梁检测任务。桥梁钢结构焊接接头形式多变,对接、T接、直角接、带夹角的角接接头类型繁多,钢板厚度从8毫米到50毫米不一,给检测工作带来了巨大的挑战。而花博会的桥梁检测时间紧、任务重,容不得一丝差错。陈士华再次带领团队,迎难而上,将困难一一解决。经他们检测发现的焊接缺陷,剖开后检验无一差错。 “陈士华有着孙猴子一样的火眼金睛,再细小的缺陷也瞒不住他的法眼。”陈士华团队优质、高效的工作,得到了甲方的高度认可。研究所的无损检测能力也因此驰名全国无损检测市场。 “我只不过是在碰到工作难题时喜欢‘逼’自己一把,不轻言放弃,还喜欢想些新方法解决老问题。”面对别人的赞扬,陈士华谦虚地说。 今年9月,研究所与德国莱茵TUV集团签订了战略合作协议。陈士华的培训范围拓展至整个国际无损检测培训市场。TUV莱茵公司的专家罗伯特在考察研究所培训中心时,发出一声感叹:“他是我遇到的最优秀、最刻苦的无损检测技能专家!” “我们要瞄准无损检测领域的最高水平,在国际舞台上争得中国的一席之地。我相信一切没有做不到,只有想不到。”陈士华信心满满。

[align=center]超声波传感器可以安装在一个装液体的池子上,或者是一个装小球的箱子上,向这个容器发出声波,通过接收到返回波的时间长短就能确定这个容器是满的、空的或者是部分满的。超声波传感器还有使用的是独立的发射器和接收器的型号,当检测缓慢移动的物体,或者需要快速响应或者在潮湿环境中应用时,这种对射示或者叫分离式的超声波传感器就非常适用。在检测透明物体、液体,检测光滑、粗糙和有光泽的,半透明材料的物体表面,和检测不规则物体时,超声波传感器都是首选。[/align]超声波传感器应头的自我保护能力超声波传感器不适用的情况有:户外,极热的环境,有压力的容器内,同样不能检测有泡沫的物体。 超声波传感器一般在单个传感器中都包含多种输出类型,具有两路开关量输出型号可以用一个传感器同时感应两个不同距离的物体,而同时拥有一路开关量输出和一路模拟量输出的型号的传感器即可用于测量有提供警报输出。这些特性使得超声波传感器与其他技术的传感器相比,使用更加灵活,更具选择性。 数年前,在传感器技术领域,超声波传感器一直是备用的选择,设计师只有在其他的传感技术无法工作的时候才会选择超声波技术,一般发生在检测透明物体,长距离的感应或者是当目标颜色改变时的才会采用这种技术。新技术的应用使得今天的超声波传感器能经受的住恶劣环境的考验: 有IP67 和 IP69K防护等级的超声波传感器可以应用于潮湿的环境中,比如瓶子清洗机器。内建温度补偿电路,在正常或者变化的操作状态时,当有明显的温度变化时,由温度补偿电路进行校对。超声波传感器工作模式,超声波传感器利用声波介质对被检测物进行非接触式无磨损的检测,超声波传感器对透明或有色物体,金属或非金属物体,固体、液体、粉状物质均能检测。其检测性能几乎不受任何环境条件的影响,包括烟尘环境和雨天。超声波传感器主要采用直接反射式的检测模式。位于超声波传感器前面的被检测物通过将发射的声波部分地发射回传感器的接收器,从而使传感器检测到被测物。还有部分超声波传感器采用对射式的检测模式。一套对射式超声波传感器包括一个发射器和一个接收器,两者之间持续保持“收听”。位于接收器和发射器之间的被检测物将会阻断接收器接收发射的声波,从而传感器将产生开关信号。超声波传感器的检测范围取决于其使用的波长和频率。波长越长,频率越小,检测距离越大,如具有毫米级波长的紧凑型传感器的检测范围为300~500mm波长大于5mm的传感器检测范围可达8m。一些传感器具有较窄的6o声波发射角,因而更适合精确检测相对较小的物体。另一些声波发射角在12o至15o的传感器能够检测具有较大倾角的物体。此外,我们还有外置探头型的超声波传感器,相应的电子线路位于常规传感器外壳内。这种结构更适合检测安装空间有限的场合。几乎所有的超声波传感器都能对开关输出的近点和远点或是测量范围进行调节。在设定范围外的物体可以被检测到,但是不会触发输出状态的改变。一些传感器具有不同的调节参数,如传感器的响应时间、回波损失性能,以及传感器与泵设备连接使用时对工作方向的设定调节等。超声波传感器包含范围:[color=#333333]气体流量传感器丨绝对压力变送器丨微量氧传感器丨ph传感器丨水管温度传感器丨[/color]气体压力传感器[color=#333333]丨气压感应器丨[/color][color=#333333]电化学传感器丨数字温湿度[/color][color=#333333]传感器丨煤气检测传感器丨h2传感器丨风速传感器丨压电薄膜传感器丨超声波液位传感器[/color][color=#333333]丨[/color][color=#333333]微型压力传感器丨[/color]湿度传感器[color=#333333]丨[/color]微型传感器[color=#333333]丨[/color][color=#333333]电流传感器丨[/color][color=#333333]壁挂式温度变送器[/color][color=#333333]丨[/color]气体传感器[color=#333333]丨[/color][color=#333333]一氧化碳传感器丨[/color][color=#333333]氧气传感器丨[/color][color=#333333]光纤传感器丨超声波传感器https://mall.ofweek.com/2133.html丨[/color][color=#333333]超声波风速传感器丨[/color][color=#333333]压阻式压力变送器丨[/color][color=#333333]voc传感器丨称重传感[/color][color=#333333]器[/color][color=#333333]丨气压传感器丨[/color][color=#333333]硫化氢传感器丨[/color][color=#333333]流量传感器[/color][color=#333333]丨光离子传感器丨ph3传感器丨二[/color][color=#333333]氧化碳传感器丨百分氧传感器丨[/color][color=#333333]co2气体传感器丨位置传感器丨[/color][color=#333333]bm传感器丨风速传感器丨电流传感器[/color][color=#333333]丨[/color][color=#333333]气压传感器丨压力传感器丨meas压力[/color][color=#333333]传感器丨传感器https://mall.ofweek.com/category_5.html丨甲烷传感器丨微流量传感器丨光纤应变传感器丨一氧化氮传感器丨三合一传感器丨sst传感器丨gss传感器丨ch4传感器丨氟利昂传感器丨硫化物传感器丨o3传感器丨双气传感器丨透明度传感器丨二氧化硫传感器丨氰化氢传感器丨煤气检测传感器丨燃气检测传感器丨电流氧传感器[/color]

NDT 是无损检测的英文(Non-destructive testing)缩写。 NDT 是指对材料或工件实施一种不损害或不影响其未来使用性能或用途的检测手段。 通过使用 NDT,能发现材料或工件内部和表面所存在的缺欠,能测量工件的几何特征和尺寸,能测定材料或工件的内部组成、结构、物理性能和状态等。 NDT 能应用于产品设计、材料选择、加工制造、成品检验、在役检查(维修保养)等多方面,在质量控制与降低成本之间能起最优化作用。NDT 还有助于保证产品的安全运行和(或)有效使用。 NDT 包含了许多种已可有效应用的方法,最常用的 NDT 方法是:射线照相检测、超声检测、涡流检测、磁粉检测、渗透检测、目视检测、泄漏检测、声发射检测、射线透视检测等。 由于各种 NDT 方法,都各有其适用范围和局限性,因此新的 NDT 方法一直在不断地被开发和应用。通常,只要符合 NDT 的基本定义,任何一种物理的、化学的或其他可能的技术手段,都可能被开发成一种 NDT 方法。 在我国,无损检测一词最早被称之为探伤或无损探伤,其不同的方法也同样被称之为探伤,如射线探伤、超声波探伤、磁粉探伤、渗透探伤等等。这一称法或写法广为流传,并一直沿用至今,其使用率并不亚于无损检测一词。 在国外,无损检测一词相对应的英文词,除了该词的前半部分——即 non-destructive 的写法大多相同外,其后半部分的写法就各异了。如日本习惯写作 inspection,欧洲不少国家过去曾写作 flaw detection、现在则统一使用 testing,美国除了也使用 testing 外,似乎更喜欢写作 examination 和 evaluation。这些词与前半部分结合后,形成的缩略语则分别是 NDI、NDT 和 NDE,翻译成中文就出现了无损探伤、无损检查(非破坏检查)、无损检验、无损检测、无损评价等不同术语形式和写法。实际上,这些不同的英文及其相应的中文术语,它们具有的意义相同,都是同义词。为此,国际标准化组织无损检测技术委员会(ISO/TC 135)制定并发布了一项新的国际标准(ISO/TS 18173:2005),旨在将这些不同形式和写法的术语统一起来,明确它们是有一个相同定义的术语、都是同义词,即都等同于无损检测(non-destryctive testing)。而不同的写法,仅仅是由于语言习惯不同而已。 因此,作为标准化的术语,推荐使用“无损检测”一词,对应的英文词则推荐使用“Non-destructive testing”。各种无损检测方法的名称,也同样推荐使用“检测”一词,如射线照相检测、超声检测、磁粉检测、渗透检测、涡流检测等等。在翻译时,与 Non-destructive 相连用的如 inspection、examination、evaluation 等英文词,都推荐译成“无损检测”一词,尽量避免写作“无损探伤”、“无损检查”、“无损检验”、“无损评价”等。这一译法也同样适用于各种无损检测方法名称的译法。 注:inspection、examination、evaluation 等词,仅在翻译无损检测及其方法的名称时才推荐译成“检测”一词,其他场合宜依据原文内容和中文习惯来翻译。 常用 NDT 方法的英文及其缩写: 超声检测 ultrasonic testing — UT 磁粉检测 magnetic particle testing — MT 计算机层析成像检测 computed tomographic testing — CT 目视检测 visual testing — VT 射线照相检测 radiographic testing — RT 渗透检测 penetrant testing — PT 声发射检测 acoustic emission testing — AT、AE 涡流检测 eddy current testing — ET 泄漏检测 leak testing — LT

涂层测厚仪和超声波测厚仪的不同之处涂层测厚仪:磁性和电涡流两种测量方法,可无损地检测磁性金属基体上非磁性覆盖层的厚度(如钢铁合金和硬磁性钢上的铝、铬、铜、锌、锡、橡胶、油漆等)以及非磁性金属基体上非导电的绝缘覆盖层的厚度(如铝、铜、锌、锡上的橡胶、塑料、油漆、氧化膜等。 超声波测厚仪是利用超声波的原理对金属、塑料、陶瓷、玻璃及其他任何超声波的良导体进行测量。一般是用在工业生产领域中对材料或零件做精确测量,其另一重要方面是可以对生产设备中各种管道和压力容器进行监测,监测它们在使用过程中受腐蚀后的减薄程度。 超声波测厚仪http://www.dscr.com.cn/show.asp?id=374是根据超声波脉冲反射原理来进行厚度测量的,当探头发射的超声波脉冲通过被测物体到达材料分界面时,脉冲被反射回探头,通过精确测量超声波在材料中传播的时间来确定被测材料的厚度。凡能使超声波以一恒定速度在其内部传播的各种材料均可采用此原理测量。按此原理设计的测厚仪可对各种板材和各种加工零件作精确测量,也可以对生产设备中各种管道和压力容器进行监测,监测它们在使用过程中受腐蚀后的减薄程度。可广泛应用于石油、化工、冶金、造船、航空、航天等各个领域。 超声波测厚仪分为普通型与涂层型,普通型一般需要将测量点打磨出金属光泽后测量,涂层型分为只测量涂层厚度和透过涂层测母材两种;因为波的反射原理,只测量涂层厚度的超声波测厚仪品牌较多,而透过涂层测母材的超声波测厚仪较少。 测厚仪应用领域 由于超声波处理方便,并有良好的指向性,超声技术测量金属,非金属材料的厚度,既快又准确,无污染,尤其是在只许可一个侧面可按触的场合,更能显示其优越性,广泛用于各种板材、管材壁厚、锅炉容器壁厚及其局部腐蚀、锈蚀的情况,因此对冶金、造船、机械、化工、电力、原子能等各工业部门的产品检验,对设备安全运行及现代化管理起着主要的作用。 超声清洗与超声波测厚仪仅是超声技术应用的一部分,还有很多领域都可以应用到超声技术。比如超声波雾化、超声波焊接、超声波钻孔、超声波研磨、超声波液位计、超声波物位计、超声波抛光、超声波清洗机、超声马达等等。超声波技术将在各行各业得到越来越广泛的应用。

超声波提取技术(Ultrasound Extraction, UE)是近年来应用到中草药有效成份提取分离的一种最新的较为成熟的手段。超声波是指频率为20千赫~50兆赫左右的电磁波,它是一种机械波,需要能量载体—介质—来进行传播。超声波在传递过程中存在着的正负压强交变周期,在正相位时,对介质分子产生挤压,增加介质原来的密度;负相位时,介质分子稀疏、离散,介质密度减小。也就是说,超声波并不能使样品内的分子产生极化,而是在溶剂和样品之间产生声波空化作用,导致溶液内气泡的形成、增长和爆破压缩,从而使固体样品分散,增大样品与萃取溶剂之间的接触面积,提高目标物从固相转移到液相的传质速率。在工业应用方面,利用超声波进行清洗、干燥、杀菌、雾化及无损检测等,是一种非常成熟且有广泛应用的技术。超声波萃取的原理超声波萃取中药材的优越性,是基于超声波的特殊物理性质。主要是主要通过压电换能器产生的快速机械振动波来减少目标萃取物与样品基体之间的作用力从而实现固--液萃取分离。(1)加速介质质点运动。高于20 KHz声波频率的超声波的连续介质(例如水)中传播时,根据惠更斯波动原理,在其传播的波阵面上将引起介质质点(包括药材重要效成分的质点)的运动,使介质质点运动获行巨大的加速度和动能。质点的加速度经计算一般可达重力加速度的二千倍以上。由于介质质点将超声波能量作用于药材中药效成分质点上而使之获得巨大的加速度和动能,迅速逸出药材基体而游离于水中。(2)空化作用。超声波在液体介质中传播产生特殊的“空化效应”,“空化效应”不断产生无数内部压力达到上千个大气压的微气穴并不断“爆破”产生微观上的强大冲击波作用在中药材上,使其中药材成分物质被“轰击”逸出,并使得药材基体被不断剥蚀,其中不属于植物结构的药效成分不断被分离出来。加速植物有效成份的浸出提取。(3)超声波的振动匀化(Sonication)使样品介质内各点受到的作用一致,使整个样品萃取更均匀。综上所述,中药材中的药效物质在超声波场作用下不但作为介质质点获得自身的巨大加速度和动能,而且通过“空化效应”获得强大的外力冲击,所以能高效率并充分分离出来。超声波萃取的特点(characteristic)适用于中药材有效成份的萃取,是中药制药彻底改变传统的水煮醇沉萃取方法的新方法、新工艺。与水煮、醇沉工艺相比,超声波萃取具有如下突出特点:(1)无需高温。在40℃-50℃水温F超声波强化萃取,无水煮高温,不破坏中药材中某些具有热不稳定,易水解或氧化特性的药效成份。超声波能促使植物细胞地破壁,提高中药的疗效。(2)常压萃取,安全性好,操作简单易行,维护保养方便。(3)萃取效率高。超声波强化萃取20~40分钟即可获最佳提取率,萃取时间仅为水煮、醇沉法的三分之一或更少。萃取充分,萃取量是传统方法的二倍以上。据统计,超声波在65~70º C工作效率非常高。而温度在65º C度内中草药植物的有效成份基本没有受到破坏。加入超声波后(在65度条件下),植物有效成份提取时间约40分钟。而蒸煮法的蒸煮时间往往需要两到三小时,是超声波提取时间的3倍以上时间。每罐提取3次,基本上可提取有效成份的90%以上。(4)具有广谱性。适用性广,绝大多数的中药材各类成份均可超声萃取。(5)超声波萃取对溶剂和目标萃取物的性质(如极性)关系不大。因此,可供选择的萃取溶剂种类多、目标萃取物范围广泛。(6)减少能耗。由于超声萃取无需加热或加热温度低,萃取时间短,因此大大降低能耗。(7)药材原料处理量大,成倍或数倍提高,且杂质少,有效成分易于分离、净化。(8)萃取工艺成本低,综合经济效益显著;(9)超声波具有一定的杀菌作用,保证萃取液不易变质。目前,实验室广泛使用的超声波萃取仪是将超声波换能器(Transducer)产生的超声波通过介质(通常是水)传递并作用于样品,这是一种间接的作用方式,声振强度较低,因而大大降低了超声波萃取效率。此外,通常实验室所用的超声波发生器功率较大(³ 300W),因而会发出令人感觉不适的噪音(须采取隔音措施或操作期间远离超声波发生器)。超声装置亦分为浸入式和外壁式两种,采用复频共振方式,比单一频率提取效率大大地提高。转载于网络。

超声波提取技术(Ultrasound Extraction, UE)是近年来应用到中草药有效成份提取分离的一种最新的较为成熟的手段。 超声波是指频率为20千赫~50兆赫左右的电磁波,它是一种机械波,需要能量载体—介质—来进行传播。超声波在传递过程中存在着的正负压强交变周期,在正相位时,对介质分子产生挤压,增加介质原来的密度;负相位时,介质分子稀疏、离散,介质密度减小。也就是说,超声波并不能使样品内的分子产生极化,而是在溶剂和样品之间产生声波空化作用,导致溶液内气泡的形成、增长和爆破压缩,从而使固体样品分散,增大样品与萃取溶剂之间的接触面积,提高目标物从固相转移到液相的传质速率。在工业应用方面,利用超声波进行清洗、干燥、杀菌、雾化及无损检测等,是一种非常成熟且有广泛应用的技术。超声波萃取的原理 超声波萃取中药材的优越性,是基于超声波的特殊物理性质。主要是主要通过压电换能器产生的快速机械振动波来减少目标萃取物与样品基体之间的作用力从而实现固--液萃取分离。(1)加速介质质点运动。高于20 KHz声波频率的超声波的连续介质(例如水)中传播时,根据惠更斯波动原理,在其传播的波阵面上将引起介质质点(包括药材重要效成分的质点)的运动,使介质质点运动获行巨大的加速度和动能。质点的加速度经计算一般可达重力加速度的二千倍以上。由于介质质点将超声波能量作用于药材中药效成分质点上而使之获得巨大的加速度和动能,迅速逸出药材基体而游离于水中。(2)空化作用。超声波在液体介质中传播产生特殊的“空化效应”,“空化效应”不断产生无数内部压力达到上千个大气压的微气穴并不断“爆破”产生微观上的强大冲击波作用在中药材上,使其中药材成分物质被“轰击”逸出,并使得药材基体被不断剥蚀,其中不属于植物结构的药效成分不断被分离出来。加速植物有效成份的浸出提取。(3)超声波的振动匀化(Sonication)使样品介质内各点受到的作用一致,使整个样品萃取更均匀。综上所述,中药材中的药效物质在超声波场作用下不但作为介质质点获得自身的巨大加速度和动能,而且通过“空化效应”获得强大的外力冲击,所以能高效率并充分分离出来。超声波萃取的特点(characteristic) 适用于中药材有效成份的萃取,是中药制药彻底改变传统的水煮醇沉萃取方法的新方法、新工艺。与水煮、醇沉工艺相比,超声波萃取具有如下突出特点:(1)无需高温。在40℃-50℃水温F超声波强化萃取,无水煮高温,不破坏中药材中某些具有热不稳定,易水解或氧化特性的药效成份。超声波能促使植物细胞地破壁,提高中药的疗效。(2)常压萃取,安全性好,操作简单易行,维护保养方便。(3)萃取效率高。超声波强化萃取20~40分钟即可获最佳提取率,萃取时间仅为水煮、醇沉法的三分之一或更少。萃取充分,萃取量是传统方法的二倍以上。据统计,超声波在65~70篊工作效率非常高。而温度在65篊度内中草药植物的有效成份基本没有受到破坏。加入超声波后(在65度条件下),植物有效成份提取时间约40分钟。而蒸煮法的蒸煮时 间往往需要两到三小时,是超声波提取时间的3倍以上时间。每罐提取3次,基本上可提取有效成份的90%以上。(4)具有广谱性。适用性广,绝大多数的中药材各类成份均可超声萃取。(5)超声波萃取对溶剂和目标萃取物的性质(如极性)关系不大。因此,可供选择的萃取溶剂种类多、目标萃取物范围广泛。(6)减少能耗。由于超声萃取无需加热或加热温度低,萃取时间短,因此大大降低能耗。(7)药材原料处理量大,成倍或数倍提高,且杂质少,有效成分易于分离、净化。(8)萃取工艺成本低,综合经济效益显著;(9)超声波具有一定的杀菌作用,保证萃取液不易变质。 目前,实验室广泛使用的超声波萃取仪是将超声波换能器(Transducer)产生的超声波通过介质(通常是水)传递并作用于样品,这是一种间接的作用方式,声振强度较低,因而大大降低了超声波萃取效率。此外,通常实验室所用的超声波发生器功率较大

超声波提取技术(Ultrasound Extraction, UE)是近年来应用到中草药有效成份提取分离的一种最新的较为成熟的手段。 超声波是指频率为20千赫~50兆赫左右的电磁波,它是一种机械波,需要能量载体—介质—来进行传播。超声波在传递过程中存在着的正负压强交变周期,在正相位时,对介质分子产生挤压,增加介质原来的密度;负相位时,介质分子稀疏、离散,介质密度减小。也就是说,超声波并不能使样品内的分子产生极化,而是在溶剂和样品之间产生声波空化作用,导致溶液内气泡的形成、增长和爆破压缩,从而使固体样品分散,增大样品与萃取溶剂之间的接触面积,提高目标物从固相转移到液相的传质速率。在工业应用方面,利用超声波进行清洗、干燥、杀菌、雾化及无损检测等,是一种非常成熟且有广泛应用的技术。超声波萃取的原理 超声波萃取中药材的优越性,是基于超声波的特殊物理性质。主要是主要通过压电换能器产生的快速机械振动波来减少目标萃取物与样品基体之间的作用力从而实现固--液萃取分离。(1)加速介质质点运动。高于20 KHz声波频率的超声波的连续介质(例如水)中传播时,根据惠更斯波动原理,在其传播的波阵面上将引起介质质点(包括药材重要效成分的质点)的运动,使介质质点运动获行巨大的加速度和动能。质点的加速度经计算一般可达重力加速度的二千倍以上。由于介质质点将超声波能量作用于药材中药效成分质点上而使之获得巨大的加速度和动能,迅速逸出药材基体而游离于水中。(2)空化作用。超声波在液体介质中传播产生特殊的“空化效应”,“空化效应”不断产生无数内部压力达到上千个大气压的微气穴并不断“爆破”产生微观上的强大冲击波作用在中药材上,使其中药材成分物质被“轰击”逸出,并使得药材基体被不断剥蚀,其中不属于植物结构的药效成分不断被分离出来。加速植物有效成份的浸出提取。(3)超声波的振动匀化(Sonication)使样品介质内各点受到的作用一致,使整个样品萃取更均匀。综上所述,中药材中的药效物质在超声波场作用下不但作为介质质点获得自身的巨大加速度和动能,而且通过“空化效应”获得强大的外力冲击,所以能高效率并充分分离出来。超声波萃取的特点(characteristic) 适用于中药材有效成份的萃取,是中药制药彻底改变传统的水煮醇沉萃取方法的新方法、新工艺。与水煮、醇沉工艺相比,超声波萃取具有如下突出特点:(1)无需高温。在40℃-50℃水温F超声波强化萃取,无水煮高温,不破坏中药材中某些具有热不稳定,易水解或氧化特性的药效成份。超声波能促使植物细胞地破壁,提高中药的疗效。(2)常压萃取,安全性好,操作简单易行,维护保养方便。(3)萃取效率高。超声波强化萃取20~40分钟即可获最佳提取率,萃取时间仅为水煮、醇沉法的三分之一或更少。萃取充分,萃取量是传统方法的二倍以上。据统计,超声波在65~70篊工作效率非常高。而温度在65篊度内中草药植物的有效成份基本没有受到破坏。加入超声波后(在65度条件下),植物有效成份提取时间约40分钟。而蒸煮法的蒸煮时 间往往需要两到三小时,是超声波提取时间的3倍以上时间。每罐提取3次,基本上可提取有效成份的90%以上。(4)具有广谱性。适用性广,绝大多数的中药材各类成份均可超声萃取。(5)超声波萃取对溶剂和目标萃取物的性质(如极性)关系不大。因此,可供选择的萃取溶剂种类多、目标萃取物范围广泛。(6)减少能耗。由于超声萃取无需加热或加热温度低,萃取时间短,因此大大降低能耗。(7)药材原料处理量大,成倍或数倍提高,且杂质少,有效成分易于分离、净化。(8)萃取工艺成本低,综合经济效益显著;(9)超声波具有一定的杀菌作用,保证萃取液不易变质。 目前,实验室广泛使用的超声波萃取仪是将超声波换能器(Transducer)产生的超声波通过介质(通常是水)传递并作用于样品,这是一种间接的作用方式,声振强度较低,因而大大降低了超声波萃取效率。此外,通常实验室所用的超声波发生器功率较大

[font=&][size=16px][color=#333333]点击链接查看更多:[url]https://www.woyaoce.cn/service/info-38104.html[/url]服务背景[/color][/size][/font][font=&][color=#333333][/color][/font]钢研纳克无损检测实验室是经过 CNAS 认可的第三方实验室,具备 NADCAP、特种设备综合检验机构资质, DNV-GL 挪威船级社等资质。能够提供全面的超声波检测、射线检测、磁粉检测、渗透检测、涡流检测、漏磁检测等业务。[font=&][size=16px][color=#333333]检测内容[/color][/size][/font][font=&][color=#333333][/color][/font]压力容器定期检验 / 桥梁、建筑钢结构检测 / 船舶检测 / 常规超声检测 / 超声显微镜检测 / 超声 C 扫检测 / 超声相控阵 PAUT 检测 / 超声 TOFD 检测 /X 射线检测 / 射线 CT、DR 检测 / 涡流检测 / 磁粉检测 /渗透检测 / 第三方监造[size=15px][color=#004fa2][/color][/size][align=center][img=,694,461]https://img2.17img.cn/pic/kind/20220110/20220110100948_5076.jpg[/img][/align][align=center][img=微焦点X射线检测.jpg,695,974]https://img2.17img.cn/pic/kind/20220110/20220110101058_4885.jpg[/img][/align][font=&][size=16px][color=#333333]检测标准[/color][/size][/font][font=&][color=#333333][/color][/font][table][tr][td]产品名称[/td][td]检测项目[/td][td]检测标准[/td][/tr][tr][td]建筑、桥梁钢构[/td][td]常规超声检测[/td][td]检测标准[/td][/tr][/table]