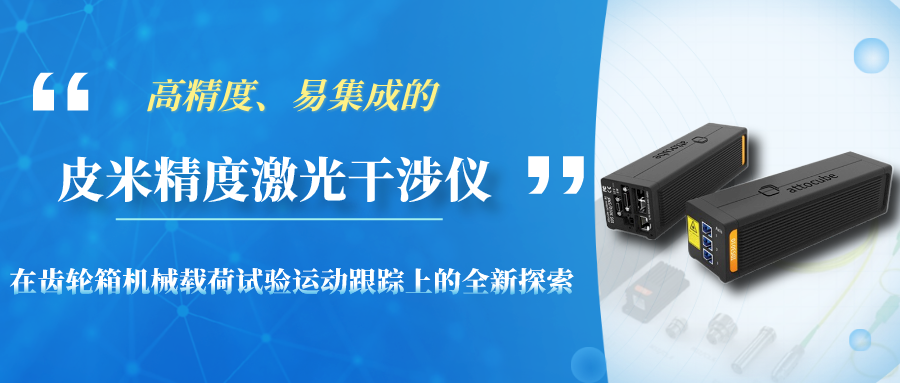

IDS3010高精度皮米激光干涉仪在齿轮箱机械载荷试验运动跟踪上的全新应用!

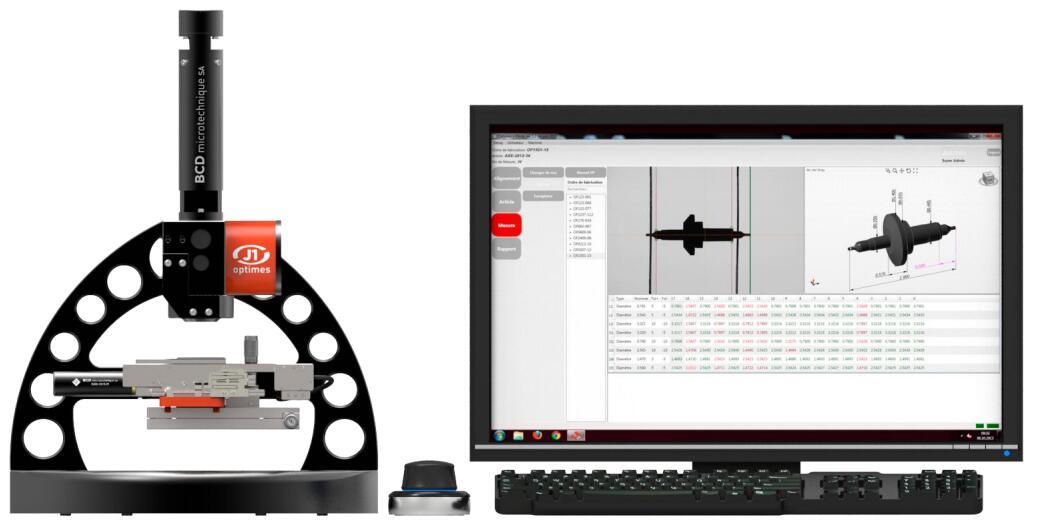

研究背景 驱动工程行业中的部件需要测试多种机械特性,例如,需要检查齿轮箱的长期平滑度、同步性、齿隙、扭转刚度、摩擦行为和机械弹性[1,2]。测试实验室通常配备各种测试台,以便于在接近真实世界的条件下分析齿轮,确定并确保其技术特性。 WITTENSTEIN alpha是attocube母公司WITTENSTEN SE的战略业务部门,负责精度需求超高的机电伺服驱动系统的开发和机械生产。WITTENSTEIN在垂直线性运动测试台上使用了attocube的皮米精度激光干涉仪-IDS3010。IDS3010能够提供皮米分辨率,1MHz的数据输出,可有效帮助测试齿轮齿条传动系统中行星齿轮箱机械参数的长期稳定性。 实验装置 试验台包含沿垂直轴移动的400 kg负载质量。该负载与齿轮齿条系统相连,齿轮齿条系统由WITTENSTEIN alpha齿轮箱和伺服电机驱动组成。传统的玻璃标尺在精度、灵活性和检测高频振动方面十分受限,无法收集该测试台所需的所有数据。为了更好地了解变速箱的性能,需要精度更高且易于集成到现有装置中的设备。皮米精度激光干涉仪-IDS3010具有皮米级精度、紧凑的传感器头和模块化设计、通过光纤传输激光等特性,工程师将其集成到装置中并实现了快速安装和快速对齐。在开始整合两小时内,使用IDS3010在整个0.747米的工作范围内完成了测量。图1显示了测试台,包括安装在400 kg重量上的角锥棱镜和M12/C7.6准直传感器头,同时以1 MHz带宽从IDS3010读取模拟Sin/Cos数据。 Figure 1: Test bench for mechanical load tests of a gearbox 测试结果分析 图2显示了工作范围内几个周期的位移数据。如下图(a)所示,循环结果接近正弦曲线;图(b)是运动的转折点放大的曲线数据。高分辨率位移数据为同步和传动误差的齿轮箱行为提供了新证据。探索纳米级细节的能力为频率和运动分析提供了新的机会。通过IDS3010和进一步优化,可以可视化完成行星齿轮箱中单齿的影响。此外,如图(e)所示,两种方法的差异表明,玻璃尺读数提供的测量数据准确性较差。两个信号之间差异的周期性明显,表明不是由于噪声或变化造成的数据误差,而是因为玻璃尺编码器位于远离感兴趣的测量点和玻璃刻度不精确。此外,IDS3010及其光学组件具有更明显的优点,例如紧凑的传感器头和质量可忽略的角锥棱镜。 Figure 2: Displacement data of the weight moved by the gearbox. (a) shows the position of the mass that was measured with the IDS3010. (b) is a 160 000 times magnified segment of a) to show the precision of the interferometric measurement. (c) is the speed measurement of the weight movement obtained from the data of a). (d) is the same measurement as a) but with an optical linear encoder – which looks similar until one looks at the detail of the difference – asseen in plot (e).结论 综上所述,IDS3010提高了测试台的精度和分辨率。基于激光的测量和小型化组件对无限接近感兴趣的点进行测量成为可能,且不会影响整个装置的运动行为。这使得测试和开发工程师能够确定更多无法使用玻璃尺检测到的机械和摩擦现象。此外,IDS3010紧凑的设计、易于安装和快速对准的特性,允许在一个实验室内的多个测试台上灵活应用和集成。由于IDS3010可测量长达5米的工作距离,多达三个的光轴,因此干涉仪也可用于更大的测试台。 References [1] R. Russo, R. Brancati, E. Rocca: “Experimental investigations about the influence of oil lubricant between teeth on the gear rattle phenomenon”, Journal of Sound and Vibration, Volume 321, Issues 3-5, 2009, Pages 647-661.[2] Y. Chen, A. Ishibashi: “Investigation of the Noise and Vibration of Planetary Gear Drives”, GEAR TECHNOLOGY, Jan/Feb 2006.相关产品1、皮米精度激光干涉仪-IDS3010