二维半导体材料制备工艺新突破,助力柔性电子器件应用

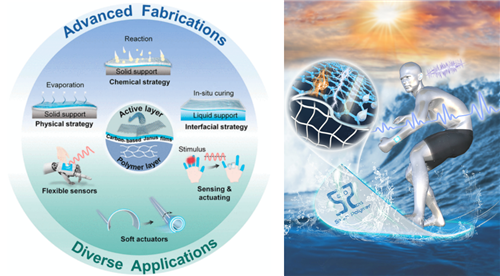

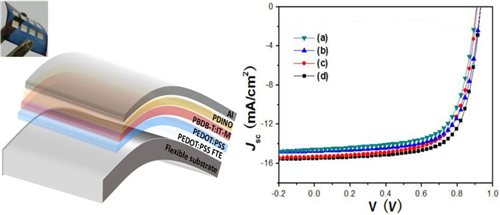

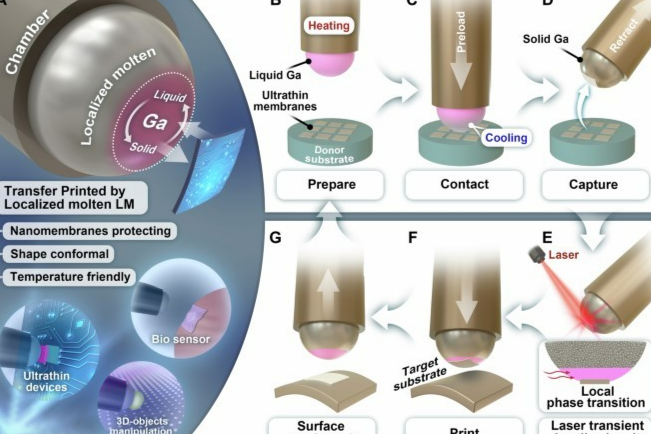

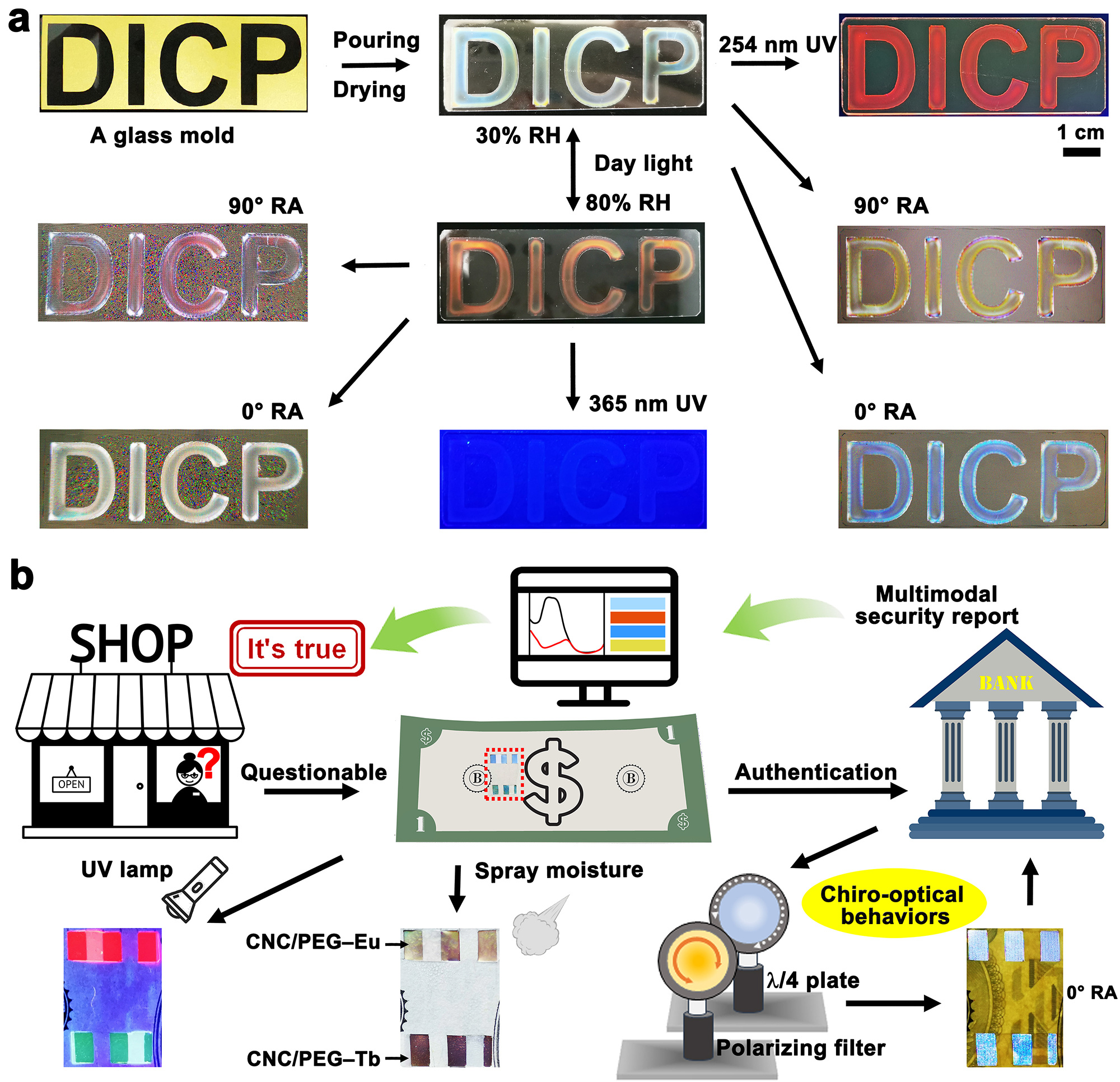

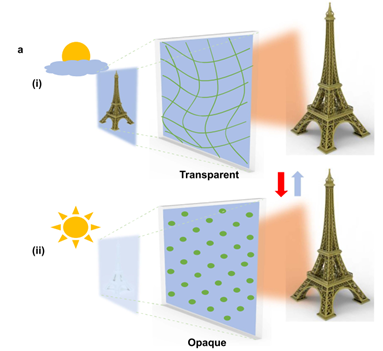

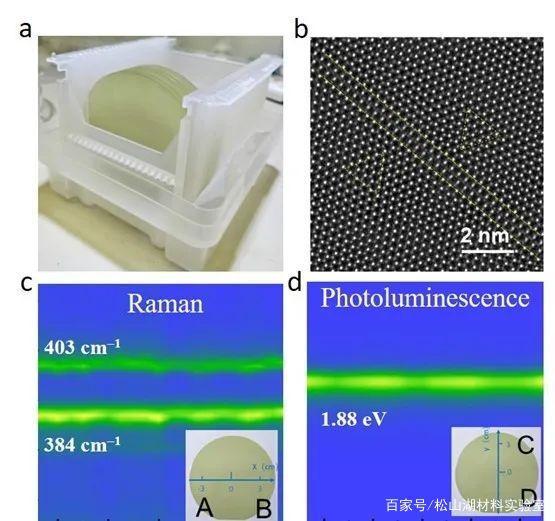

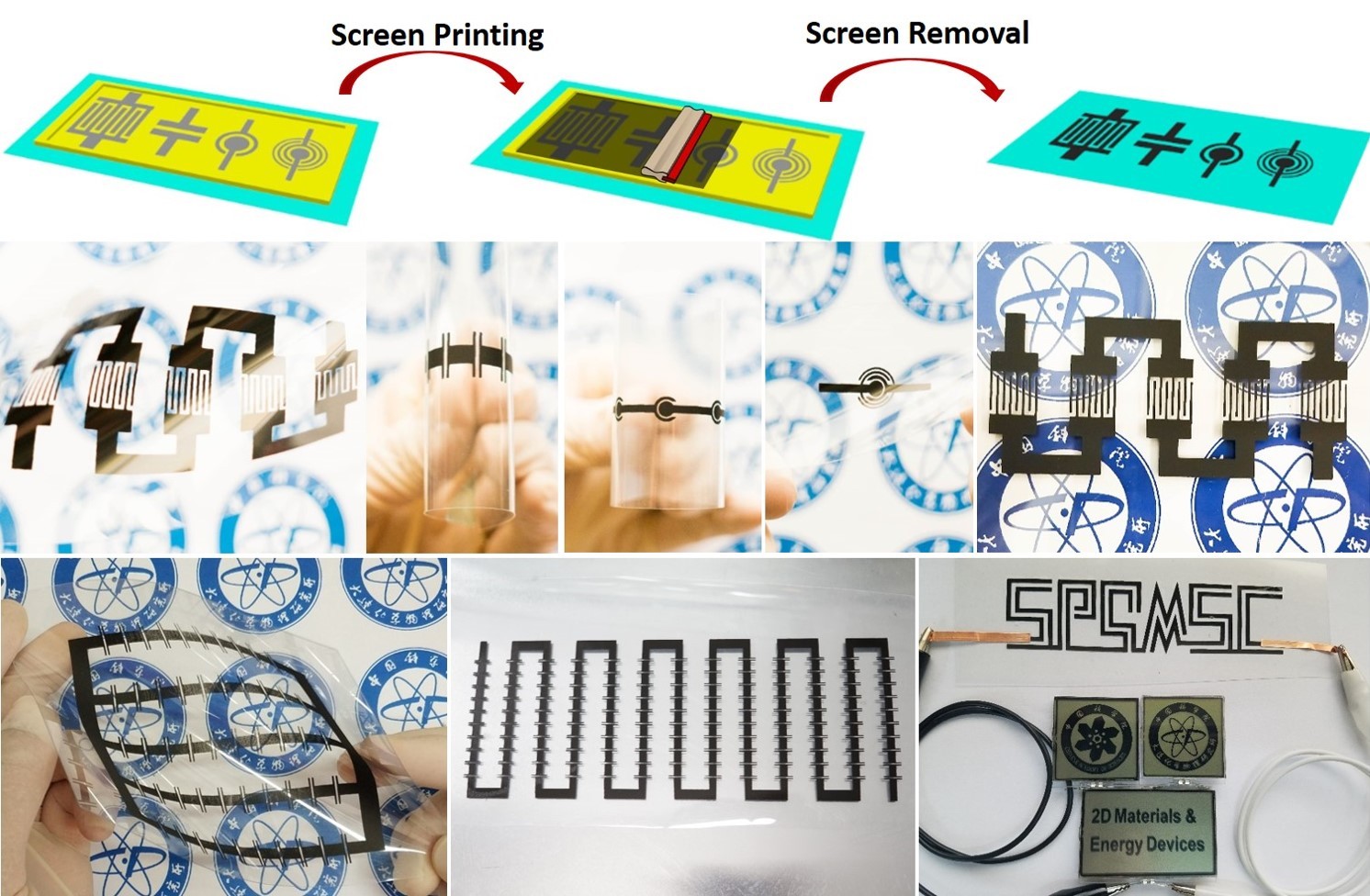

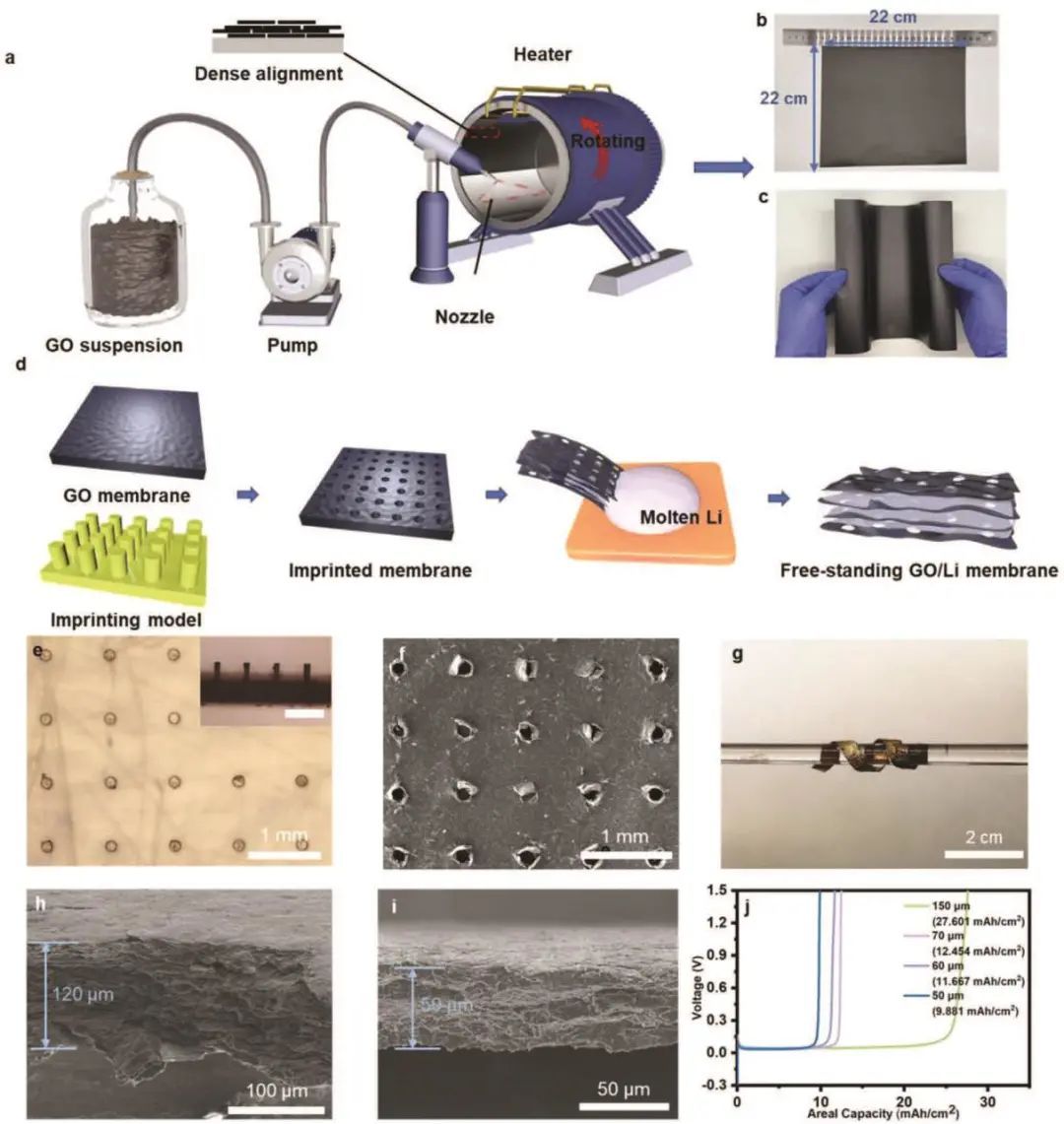

p style=" margin-top: 0px margin-bottom: 0px padding: 0px line-height: 24px color: rgb(51, 51, 51) text-align: justify font-family: arial white-space: normal background-color: rgb(255, 255, 255) text-indent: 2em user-select: text !important " span class=" bjh-p" style=" user-select: text !important " 在半导体器件不断小型化以及柔性化的主流趋势下,以二硫化钼(MoS2)等过渡金属硫属化合物(TMDC)为代表的二维半导体材料显示出独特的优势。国际半导体联盟在2015年的技术路线图(International Technology Roadmap for Semiconductors, ITRS)中明确地指出它是下一代半导体器件的关键材料。二维半导体材料具有超薄厚度(单原子层或少原子层),优异的电学、光学、机械性能及多自由度可调控性,使其在未来的更轻、更薄、更快、更灵敏的电子学器件中具有优势。 /span /p p style=" margin-top: 22px margin-bottom: 0px padding: 0px line-height: 24px color: rgb(51, 51, 51) text-align: justify font-family: arial white-space: normal background-color: rgb(255, 255, 255) text-indent: 2em user-select: text !important " span class=" bjh-p" style=" user-select: text !important " 然而,现阶段以器件应用为背景的单层二硫化钼研究仍然存在以下两个关键的科学问题:(1)材料制备,如何获得高质量大尺度的二硫化钼晶圆;(2) 器件工艺,如何实现高密度、高性能、大面积均一的器件加工。这是新型半导体材料从实验室走向市场要经历的共性问题,如能解决其高质量规模化制备和集成器件性能调控的关键科学障碍,必将有力推动二维半导体材料的应用发展进程,给柔性电子产业注入新的发展动力。 /span /p p style=" margin-top: 22px margin-bottom: 0px padding: 0px line-height: 24px color: rgb(51, 51, 51) text-align: justify font-family: arial white-space: normal background-color: rgb(255, 255, 255) text-indent: 2em user-select: text !important " span class=" bjh-p" style=" user-select: text !important " 松山湖材料实验室张广宇副主任带领的二维材料团队,在过去十多年一直致力于高质量二维材料的外延、能带调控、复杂结构叠层、功能电子器件和光电器件的研究。近期,团队利用自主设计搭建的四英寸多源化学气相沉积设备,采用立式生长方法在蓝宝石衬底上成功外延制备了四英寸高质量连续单层二硫化钼晶圆,所外延的高质量薄膜由高定向(0° 和60° )的大晶粒(平均晶粒尺寸大于100 μm)拼接而成。在这种高定向的薄膜中,高分辨透射电子显微镜观测到了近乎完美的4|4E型晶界。得益于独特的多源设计,所制备的晶圆具有目前国际上报道中最高的电子学质量。相关工作发表在近期的Nano Letters 2020上。 /span /p p style=" margin-top: 22px margin-bottom: 0px padding: 0px line-height: 24px color: rgb(51, 51, 51) text-align: center font-family: arial white-space: normal background-color: rgb(255, 255, 255) text-indent: 0em user-select: text !important " span class=" bjh-p" style=" user-select: text !important " img style=" max-width:100% max-height:100% " src=" https://img1.17img.cn/17img/images/202010/uepic/d61f3a56-f685-4c35-b5f6-c26a3ec32821.jpg" title=" 4a36acaf2edda3cc9bd4902a0de55106213f929f.jpeg" alt=" 4a36acaf2edda3cc9bd4902a0de55106213f929f.jpeg" / /span /p div class=" img-container" style=" margin-top: 30px font-family: arial font-size: 12px white-space: normal background-color: rgb(255, 255, 255) user-select: text !important " span class=" bjh-image-caption" style=" user-select: text !important font-size: 13px color: rgb(153, 153, 153) display: block margin-top: 11px text-align: center " 四英寸高定向单层二硫化钼外延晶圆 /span /div p style=" margin-top: 26px margin-bottom: 0px padding: 0px line-height: 24px color: rgb(51, 51, 51) text-align: justify font-family: arial white-space: normal background-color: rgb(255, 255, 255) text-indent: 2em user-select: text !important " span class=" bjh-p" style=" user-select: text !important " 在此基础之上,团队进行了一系列器件加工工艺的优化,包括:(1)采用兼容的微加工工艺,逐层制作器件,保证了器件层与层之间的洁净,实现了器件阵列加工的大面积均一性;(2)采用独特的物理吸附与化学反应相结合的原子层沉积方法,提高了器件绝缘层质量;(3)采用金/钛/金多层结构作为接触电极,有效降低了器件的接触电阻。 /span /p p style=" margin-top: 22px margin-bottom: 0px padding: 0px line-height: 24px color: rgb(51, 51, 51) text-align: justify font-family: arial white-space: normal background-color: rgb(255, 255, 255) text-indent: 2em user-select: text !important " span class=" bjh-p" style=" user-select: text !important " 通过这些优化手段,成功实现了大面积二硫化钼柔性晶体管以及逻辑器件(如反相器、或非门、与非门、与门、静态随机存储器以及五环振荡器等)的制作,器件表现出优异的功能特性。其中,柔性场效应晶体管器件密度可达1518个/平方厘米,产量高达97%,是目前已报道结果中最高指标。此外,单个器件还表现出优异的电学性能和柔韧性,开关比达到1010,平均迁移率达到55 cm2 V-1s-1,平均电流密度为35 μA μm-1。相关结果发表在近期的Nature Electronics 2020上。 /span /p div class=" img-container" style=" margin-top: 30px font-family: arial font-size: 12px white-space: normal background-color: rgb(255, 255, 255) user-select: text !important text-align: center " img style=" max-width:100% max-height:100% " src=" https://img1.17img.cn/17img/images/202010/uepic/b5c1c60c-854b-4a68-ac68-4f2091e8ec2f.jpg" title=" 2.jpeg" alt=" 2.jpeg" / span class=" bjh-image-caption" style=" user-select: text !important font-size: 13px color: rgb(153, 153, 153) display: block margin-top: 11px text-align: center " 大面积二硫化钼柔性晶体管与柔性逻辑器 /span /div div class=" img-container" style=" margin-top: 30px font-family: arial font-size: 12px white-space: normal background-color: rgb(255, 255, 255) user-select: text !important text-align: center " img style=" max-width:100% max-height:100% " src=" https://img1.17img.cn/17img/images/202010/uepic/d6d7193c-438b-4de1-8723-953def3c6f33.jpg" title=" 3.jpeg" alt=" 3.jpeg" / /div p style=" margin-top: 26px margin-bottom: 0px padding: 0px line-height: 24px color: rgb(51, 51, 51) text-align: center font-family: arial white-space: normal background-color: rgb(255, 255, 255) text-indent: 0em user-select: text !important " span style=" font-size: 12px user-select: text !important " 二硫化钼柔性反相器、或非门、与非门、与门、静态随机存储器以及五环振荡器 /span /p p style=" margin-top: 22px margin-bottom: 0px padding: 0px line-height: 24px color: rgb(51, 51, 51) text-align: justify font-family: arial white-space: normal background-color: rgb(255, 255, 255) text-indent: 2em user-select: text !important " span class=" bjh-p" style=" user-select: text !important " 这两项工作突破了晶圆级高质量二硫化钼薄膜的外延技术,实现了二硫化钼柔性晶体管器件及逻辑器件的高密度集成,为大面积柔性电子器件的发展提供了新的思路与技术基础,预期可以有效推动二维半导体材料在柔性显示屏、智能可穿戴器件方面的应用。 /span /p p style=" margin-top: 22px margin-bottom: 0px padding: 0px line-height: 24px color: rgb(51, 51, 51) text-align: justify font-family: arial white-space: normal background-color: rgb(255, 255, 255) text-indent: 2em user-select: text !important " 该系列工作由松山湖材料实验室与中国科学院物理研究所联合完成,并得到了国家自然科学基金、国家重点研发计划、中科院B类先导专项、中科院青促会等项目的资助。 /p