Nature:原位TEM研究氧化铁介晶形成!

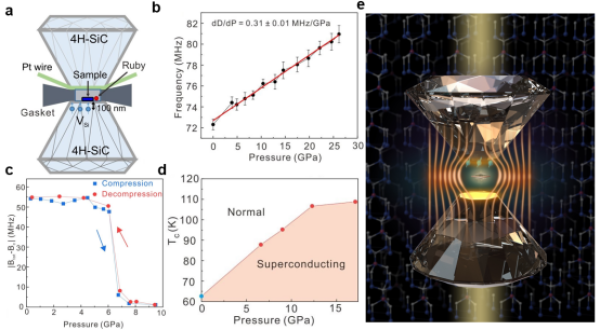

定向附着结晶使粒子沿着特定的晶体方向排列,产生像单晶体一样衍射的介晶。传统观点认为成核提供了粒子的供应,这些粒子受有吸引力的粒子间势的影响,通过布朗运动聚集。介晶通常表现出规则的形态和均匀的大小。尽管许多晶体系统形成介晶,并且个体的附着事件已经被直接可视化,但是随机的附着事件如何导致良好的自相似形态仍然是未知的。基于此,美国西北太平洋国家实验室James J. De Yoreo教授利用原位透射电子显微镜(TEM)和“冷冻观察”TEM,研究了氧化铁介晶形成,这是自然环境中重要的胶体相,以及形成普遍的前驱相并经历颗粒附着结晶(CPA)伴随相变系统经典例子。作者原位跟踪了在草酸盐(Ox)存在的情况下赤铁矿(Hm)中晶体的形成。发现孤立的Hm粒子很少出现,但一旦形成,覆盖在ox表面上的界面梯度驱动Hm粒子在距离表面大约两纳米的地方重复成核,然后附着在表面,从而产生介晶。原位TEM追踪晶体形成作者首先研究了一种由低结晶的两线铁氧体(Fe2O3xH2O, Fh) 聚集而成的前体,在约1.5 Å和2.5 Å处表现出两个典型的弥散环(图1a)。在不添加添加剂的情况下,在10小时内形成具有多面的Hm (Fe2O3)单晶(图2a-c)。然而,在加入2mm的草酸钠(NaOx)后,两小时后,Fh聚集体中出现了纺锤形的Hm中晶体(图1b)。到10h,所有的Fh消失,只剩下Hm介晶(图1c,图2d-f)。低温透射电子显微镜(cryo-TEM)在相同的时间点进一步验证了这些结果(图3)。高分辨率透射电镜(HRTEM)显示所有纺锤均由结晶排列Hm粒子组成(图1 d-f),并沿[001]轴伸长(图2)。横断面透射电镜(图4),以及切片样品的三维(3D)断层扫描证实了纺锤状微观结构,并显示了许多纳米级孔隙。主轴的尺寸分析表明,一次颗粒的尺寸从2 h时的3.5 nm(图1d)增加到10 h时的6.5 nm(图1e),到200 h时长到9.5 nm(图1f)。纺锤长度与宽度的曲线图显示恒定的长宽比为2.15± 0. 08,证明了纺锤体主轴的生长具有确定性。此外,即使前12小时纺锤体的平均长度和宽度都增加,之后则减少,这种一致性也保持不变 (图1 g, h)。与长宽比相比,主轴的尺寸在任何给定时间都有很大的变化。例如,在3.5小时,主轴长度在40-140 nm之间变化。这个大约四倍大小的排列反映了新纺锤体的缓慢但持续的诞生。尽管如此,纺锤体呈现出一种特征性的大小,而不是幂律大小分布(图2)。分析还表明,纺锤体的发育经历了两个阶段:第一阶段纺锤体的长度、宽度和颗粒数都有所增加 在第二阶段,纺锤体尺寸减小,但平均一次颗粒尺寸继续增大,可识别颗粒总数减少(图1i),暴露的颗粒缓慢长大(图1i),并形成小平面(图1e,f)。从第一阶段到第二阶段的转变与Fh的消失有关(图1c,i)。这些结果表明,第一阶段主要由纺锤体生长控制,而第二阶段主要由溶液中的颗粒粗化控制,溶液中的颗粒相对于Hm处于平衡状态,且没有Fh。图1 Fh纳米粒子形成纺锤形Hm介晶图2 菱形Hm与纺锤形Hm的表征图3 90°C下Fh生长纺锤形Hm介晶的低温TEM研究图4 Hm主轴横截面的TEM成像为了跟踪Fh和Hm的时间演化,使用了一种“冷冻观察”的方法,即将Fh置于TEM网格,并随时间对其进行成像。将载有Fh的网格置于含Ox的90°C溶液中然后在数小时后用TEM在相同区域成像(图5a,图6)。观察到Fh最初由大团聚体组成(图5b),当第一个Hm颗粒开始出现时,其整体形态在3h后保持不变,仅位于Fh团聚体中(图5c)。考虑到溶液必须与Fh平衡,Hm的存在仅与Fh相关,这意味着初始Hm颗粒必须通过Fh的直接转化或Fh/溶液界面的异相成核形成。对Hm颗粒的进一步探究表明,它们呈半纺锤形,所有半纺锤都指向溶液,而不是Fh聚集体(图5d)。HRTEM(图5e, f)显示,主要的Hm粒子在晶体上是同轴的(图5f,插图,快速傅里叶变换(FFT)模式)。如果Hm纺锤是通过Fh的直接添加而生长的,然后Fh转化为Hm,可以预期,纺锤将生长为Fh粒子的聚集体——也就是说,纺锤的尖端将向Fh粒子的来源处前进。纺锤尖端远离Fh源并进入本体溶液的事实表明Hm初级粒子是从周围的溶液中形成和添加的。如果Hm粒子来自于自由溶液,则与时间无关的主轴形状和长径比的含义是,首先形成的Hm粒子决定了后续粒子的产生和附着速率。为了进一步探索这一可能性,作者将Hm的多面体单晶晶种加入到含Ox的Fh前驱体溶液中。与Fh相比,晶种的数量密度可以忽略不计。5 h后, Hm初级粒子在晶体形成和附着在Hm晶种匹配,以形成纺锤,其增加的长度和宽度的比值约2.2(图7,图8)。因此Hm晶种增长与不含Hm晶种遵循相同的结晶路径,种晶为新粒子的配制提供了模板。当进行反向实验时,将Hm纺锤加入到不含Ox的Fh的溶液中,具有良好多面的Hm纺锤以晶体共线方式在Hm纺锤上生长(图9)。上述结果表明,一旦Hm粒子出现在含Ox的Fh溶液中,无论Hm粒子是通过溶液成核,还是在Fh上形成,或者通过Fh晶种,Fh都会溶解为新的Hm粒子提供溶质,它必须直接在Hm晶体的晶体共线中或在Hm晶体附近的溶液中成核,然后它们以共线方式附着。为了验证这一假设并确定新的Hm颗粒形成的位置,作者使用了80°C 的原位液相透射电镜来观察现有Hm晶种的纺锤体形成。图5 生长中Hm纺锤与Fh的关系图6 应用参考TEM网格跟踪Fh上的Hm增长图7 液相TEM观察Hm成核图8 菱形Hm晶种上生长的Hm纺锤体的TEM成像图9 菱形Hm在纺锤形Hm晶种上生长的TEM成像在TEM模式下,Hm晶种最初被清晰地分辨出来,但Fh粒子由于其低对比度而难以看到(图7c-e)。然而,扫描TEM(STEM)成像可以同时分辨出Hm晶种和Fh颗粒(图10。综合结果证实,Fh逐渐溶解,而新的“子”Hm颗粒在“母”Hm晶种附近成核,但不是在“母”Hm晶种表面成核,然后附着到晶种上(图7c-e中的箭头)。此外,晶核呈球状,晶种与晶核之间的接触角超过90°,这与晶种表面上的异相成核模型不一致,在这种模型中,只有在界面能和接触角较低的情况下,才更倾向于成核。此外,远离附着颗粒位置的晶种平面不会显著增长,也不会形成纳米或更大的粗糙度。这与观察结果一致,即在后期粗化期间,暴露的颗粒表面会形成晶面(图1e,f)。如果让实验进行较长时间,在此期间,光束在多个短图像系列的采集之间被阻挡(图7e),可以直接跟踪晶种周围纺锤的发展以及子粒子对生长纺锤的重复成核和附着。原位加热5小时后对液胞含量的分析表明,最终产物与非原位形成的纺锤难以区分(图11与图1c)。图10 Fh溶解和Hm晶种/溶液界面附近新Hm颗粒成核的连续STEM图像图11 液体电池芯片拆卸后表征原位透射电镜结果清楚地证明了Fh作为一个缓冲,提供并设定了形成子代Hm初级粒子的溶质离子的浓度。只要Fh颗粒存在,溶质浓度就保持在Fh的溶解度不变,从而确保当Fh溶解时,Hm颗粒在恒定的过饱和度下形成,以取代生长中的Hm所吸收的离子。然而,这些子颗粒在Hm-溶液界面附近成核,尽管TEM成像的二维性质和有限的分辨率妨碍了对初始分离的精确测定(图12和13),但在连接以构建纺锤形Hm单晶之前,显示出约2 nm的中间边到边间隙。所有新的Hm粒子都附着在母体晶种或纺锤上,没有发现任何粒子扩散到远离晶种(或纺锤)的溶液中。然而,无法从这些实验中辨别出新的Hm颗粒是否在成核时聚结,在附着过程中对齐,或者它们是否表现出其他类型的定向附着,包括未对齐的附着,然后消除缺陷,或者在某些情况下,通过在中间间隙中形成颈部附着。接着,作者试图了解Ox的作用。在溶液中,Ox与Fe3+结合,使Ox复合物成为主要的铁物种。因此,Ox能够加速Fh的溶解,尽管它不会明显改变大块Fe3+的活性,而大块Fe3+的活性保持在Fh的溶解度。然而,有Ox和无OxHm生长的差异表明,它也作用于Hm表面:在没有Ox的情况下,Hm形成大的多面晶体(图9a,图2a-c);在Ox存在的情况下,会形成球状粒子,可能是一个接一个的离子在生长,但当它们达到大约5nm直径时,生长速度非常缓慢。因此,Ox的一个作用是稳定Hm纳米颗粒并抑制其生长。此外,只有当Ox存在时,子Hm粒子才会成核和附着。Ox必须位于Hm颗粒表面,其第二个作用是通过偏压局部化学并可能协助驱动颗粒附着来促进Hm成核。图12 原位TEM中Hm晶种和晶核之间的间隙大小及其随时间的消除分析图13 晶种粒子和晶核之间间隙大小的进一步测量总之,作者通过原位TEM和冷冻TEM结合,追踪了在草酸存在情况下赤铁矿结晶的形成。草酸在土壤中含量丰富,而氧化铁是非常常见的,从而为天然存在的氧化铁的异常形态提供了可能的解释。本文所证实的界面梯度驱动粒子成核为天然氧化铁的异常形态提供了可能的解释,纺锤型的晶形是有纳米颗粒聚集体组成的。以上发现和与其他系统的比较表明,由界面驱动的CPA过程可能在合成和自然环境中均广泛存在。参考文献:Guomin Zhu et al. Self-similar mesocrystals form viainterface-driven nucleation and assembly. Nature. 2021, 590, 416-422.DOI: 10.1038/s41586-021-03300-0.https://www.nature.com/articles/s41586-021-03300-0