弗罗里硅土小柱在有机氯净化步骤里是吸附杂质还是吸附目标物??

如题,有没有杂多酸-磷钨酸,磷钼酸,硅钨酸的紫外吸收标准值,如果哪位有的话,拜托帮我传一个上来,谢谢了

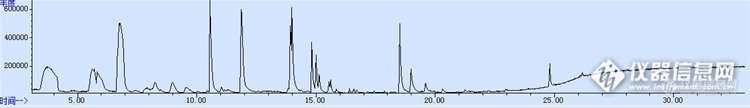

之前做顶空固相微萃取气质联用还没有那么多杂峰,如图1.后来仪器关机再开机,就出现很多杂峰,如图2,约3.6min,6.6min,10.442min,19min等几个峰都是杂峰,大多数硅氧烷化合物,走空针的时候没有杂峰,我换了进样口的隔垫还是这样。求大神帮忙!http://ng1.17img.cn/bbsfiles/images/2016/12/201612191807_01_3160951_3.jpghttp://ng1.17img.cn/bbsfiles/images/2016/12/201612191807_02_3160951_3.jpg

本来想着固相萃取引入的杂质应该很少很少的,没想到洗脱液通过GC/MS检测,到温度高的时候就出来一些含硅的化合物,什么长链的硅烷,一些硅烷醇,一些二甲硅醚等,而且响应值特别高.怎么会引入这么高含量的杂质,想不通啊.之前用液液萃取都没有这些的:(

在进行含杂核的物质的核磁共振扫描,如表征含硅化合物,有哪些额外的注意事项?

钢中非金属夹杂物的来源分类:1 、内生夹杂物 钢在冶炼过程中,脱氧反应会产生氧化物和硅酸盐等产物,若在钢液凝固前未浮出,将留在钢中。溶解在钢液中的氧、硫、氮等杂质元素在降温和凝固时,由于溶解度的降低,与其他元素结合以化合物形式从液相或固溶体中析出,最后留在钢锭中,它是金属在熔炼过程中,各种物理化学瓜形成的夹杂物。内生夹杂物分布比较均匀,颗粒也较小,正确的操作和合理的工艺措施可以减少其数量和改变其成分、大小和分布情况,但一般来说是不可避免的。2 、外来夹杂物 钢在冶炼和浇注过程中悬浮在钢液表面的炉渣、或由炼钢炉、出钢槽和钢包等内壁肃落的耐火材料或其他夹杂物在钢液凝固前未及时清除而留于钢中。它是金属在熔炼过程中与外界物质接触发生作用产生的夹杂物。如炉料表面的砂土和炉衬等与金属液作用,形成熔渣而滞留在金属中,其中也包括加入的熔剂。这类夹杂物一般的牲是外形不规则,尺寸比较大,颁也没有规律,又称为粗夹杂。这类夹杂物通过正确的操作是可以避免的。钢中非金属夹杂物按化学成分分类,主要分为三大类:1、氧化物系夹杂 简单氧化物有FeO,Fe2O3,MnO,SiO2,Al2O3,MgO和Cu2O等。在铸钢中,当用硅铁或铝进行脱氧时,夹杂比较常见。在钢中常常以球形聚集呈颗粒状成串分布。复杂氧化物,包括尖晶石类夹杂物和各种钙的铝酸盐等,以及钙的铝酸盐。硅酸盐夹杂也属于复杂氧化物夹杂,这类夹杂物有2FeOSiO2(铁硅酸盐)、2MnO.SiO2(锰硅酸盐)和CaO.SiO2(钙硅盐)等这类夹杂物在钢的凝固过程中,由于冷却速度较快,某些液态的硅酸盐来不及结晶,其全部或部分以玻璃太的形式保存于钢中。2 、硫化物系夹杂 主要是FeS, MnS和CaS等。由于低熔点的FeS易形成热脆,所以一般均要求钢中要含有一定量的锰,使硫与锰形成熔点较高的MnS而消除FeS的危害。因此钢中硫化物夹杂主要是 MnS.铸态钢中硫化物夹杂的形态通常分为三类:①形态为球形,这种夹杂物通常出现在用硅铁脱氧不完全的钢中;②在光学显微镜下观察呈链状的极细的针状夹杂;③呈块状,外形不规则,在过量铝脱氧时出现。3 、氮化物夹杂 当钢中加入与氮亲和力较大的元素时形成A1N,TiN,ZrN和VN等氮化物。在出钢和浇铸过程中钢液与空气接触,氮化物的数量显著增加。

请问多晶硅行业三氯氢硅主要控制的金属杂质有哪些?控制指标是多少?大家一起讨论一下。我们这边是把混标中有的元素都测出来,但是具体控制的指标没有定论。

国家质检总局最新发布的国家标准中,多晶硅表面金属杂质分析名列其中:GB/T 24579-2009 酸浸取[url=https://insevent.instrument.com.cn/t/Wp][color=#3333ff]原子吸收光谱[/color][/url]法测定多晶硅表面金属污染物 GB/T 24582-2009 酸浸取电感耦合等离子质谱仪测定多晶硅表面金属杂质还有一些其他相关标准:GB/T 24581-2009 低温傅立叶变换红外光谱法测量硅单晶中III、V族杂质含量的测试方法GB/T 24574-2009 硅单晶中Ⅲ-Ⅴ族杂质的光致发光测试方法GB/T 1558-2009 硅中代位碳原子含量红外吸收测量方法GB/T 12963-2009 硅多晶

上传了硅材料中杂质元素的分析方法国家标准——《GB4298-84 半导体硅材料中杂质元素的中子活化分析方法》,这是目前唯一能查到的与多晶硅体金属杂质分析相关的国标。[URL=http://www.instrument.com.cn/download/shtml/121679.shtml]GB 4298-84半导体硅材料中杂质元素的中子活化分析方法[/URL]

进样为纯正己烷溶剂,每隔大概两分半有会出现有含有硅氧元素的杂峰,换了衬管和进样垫,还是不行,是柱子的问题吗,求助各位大佬,万分感谢[img]https://ng1.17img.cn/bbsfiles/images/2022/06/202206221616249990_7550_5478356_3.png[/img][img]https://ng1.17img.cn/bbsfiles/images/2022/06/202206221616249402_5689_5478356_3.png[/img][img]https://ng1.17img.cn/bbsfiles/images/2022/06/202206221616251123_4098_5478356_3.png[/img]

求ICP测量高纯硅中杂质分析的资料!!包括试样的溶解方法,各种元素测试谱线,积分时间,以及样品的加工方法,有些硅的东西很硬,不好加工,用一般的破解仪器容易引起污染,怎么办?

请教各位大虾,如何用碱熔法来测硅的杂质。

硅钼杂多酸有α和β两种形态。α型在较低酸度下(pH2.3~3.7)的热溶液中生成,很稳定,其最大吸收波长为314nm,ε=17000;还原后为蓝绿色,最大吸收波长为635和750nm,ε=18500。β型在较高酸度(pH1~2)的溶液中生成,最大吸收波长为312nm,ε=21000;还原后为蓝色,最大吸收波长为810nm,ε=20000。β型不稳定,容易转变成α型,转变速度随温度升高、酸度降低及溶液中离子强度增大而加快。由于硅钼杂多酸还原产物ε值不同,吸光度随分析条件而异。当用硅钼黄光度法时适宜采用α型,为此在pH3.0~3.7酸度条件下,而且沸水浴5~10min,以保证β型转变成α型。硅钼黄光度法实际使用范例为铝合金中硅的测定。当用硅钼蓝光度法时适宜采用β型,因为它在较高酸度下生成,铁不会形成沉淀,而且它比α型容易还原。为了避免β型转变成α型,必须控制β型的络合时间及温度,在pH1.5时,沸水浴30s即可,如果时间太长,将由于转变成α型而使吸光度降低。硅钼蓝光度法实际使用范例很多,如钢铁中硅的测定。

目前硅中的杂质测量主要的方法有ICP-OES, [url=https://insevent.instrument.com.cn/t/yp][color=#3333ff]ICP-MS[/color][/url], GDMS. 手头上有不少上述方法测量结果的对比数据,最近对这些数据进行了仔细的分析,另外还和国际上的同行进行了交流,基本上总结出了各种方法的优缺点。 理论上测量精度是ICP-OES [url=https://insevent.instrument.com.cn/t/yp][color=#3333ff]ICP-MS[/color][/url] GDMS. 但在实际测量中根据样品的情况,不同的样品适用不同的测量方法。当样品的纯度较低时,如冶金级的硅,用ICP-OES较好, 测试速度快,费用低。当样品的纯度较高时,如果样品中杂质分布均匀,用GDMS较好,当样品中杂质分布不均匀时,由于GDMS测试取样体积很小,易造成误差,此时用[url=https://insevent.instrument.com.cn/t/yp][color=#3333ff]ICP-MS[/color][/url]较好。具体来说,如果硅是用CVD, PVD之类快速凝固方法制取,则为杂质均匀分布,如果硅是用熔炼-冷却之类慢速凝固方法制取,则杂质分布不均匀,GDMS反而不如ICP和[url=https://insevent.instrument.com.cn/t/yp][color=#3333ff]ICP-MS[/color][/url]方法准确。所以我们准备买一台[url=https://insevent.instrument.com.cn/t/yp][color=#3333ff]ICP-MS[/color][/url]测量我们的硅锭,但不知[url=https://insevent.instrument.com.cn/t/yp][color=#3333ff]ICP-MS[/color][/url]测硅中杂质B和P时具体的检测限是多少?望有知道的大侠指点。

[~133250~]各位要做多晶硅杂质分析的来看看,供大家参考。这篇资料是初稿,正式稿已经通过审核,还未发布...

我现在手头有99.99% 99.999%的多晶硅和单晶硅,要测定其中一些杂质金属元素,比如Fe,Pb,Cu.........现在遇到这么几个问题:1.很难破碎,由于要测金属,所以不适合就用榔头敲打,只能包裹了棉花啊布啊什么的再敲,所以不是破的非常细小2.难溶,由于我们测的元素的含量(样品中)在0.5ppm左右,所以用的都是超高纯的试剂(UP或者UP-S级别的),但是觉得还是很难溶解它,我们用的是HF,HNO3,什么比例的都尝试过了,还是没很大效果。我也知道NAOH可以溶解它,但是NAOH我们这边没UP级的,所以怕带入杂质没敢用。所以请教各位大师们有什么好的方法帮我解决这几个问题码?谢谢了非常着急。另外我也看了文献 说什么HF和甘露醇能溶解 但是我尝试了 觉得没什么用,是不是由于我的颗粒太大了呢?

近日测试钼中杂质,在测试钨和硅时,谱线选择让人头疼,恳求各位大侠指点一二

大家一般是怎样做多晶硅里的杂质分析的(B,P,Al,Fe)等,杂质含量 1ppm左右

有没有检测硅中杂质元素的同仁,请进来大家探讨一下;或者哪位有这方面的资料能不能共享一下?

我们实验室测量太阳能级高纯硅中的B和P, As以及金属Fe, Al, Ti, Ca, Zn, Mg, Sr等杂质。B和P的测量误差略大于1ppm, As的测量精度很差,误差要大于10ppm, 金属杂质测量误差一般都可以达到1ppm。具体来说,我有一个已知含2ppm B的样品,已反复测量近千遍,所得结果都在1-3ppm之内,但标准偏差的3倍则接近2ppm。我的仪器是Thermo iCAP 6500 Duo. 从网上的资料看,别的厂家的ICP-OES仪器精度可能要好一点,但估计B的测量精度也不会优于1ppm。各位同行能否把所用仪器型号及所能达到的精度拿出来晒一晒?另外,B的测量+/-1ppm的精度已不能满足我们的需要,我们现在准备买一台[url=https://insevent.instrument.com.cn/t/yp][color=#3333ff]ICP-MS[/color][/url],不知哪位知道[url=https://insevent.instrument.com.cn/t/yp][color=#3333ff]ICP-MS[/color][/url](厂家,型号?)测量硅中杂质B和P的精度是多少?

看了一些论坛的帖子和几篇标准,还是不太清楚。以下是我自己的总结,恳请大家指正。我主要做粮食和植物油中的农残检测。C18:吸附油脂。Carb:吸附色素。NH2:吸附一些极性强的杂质。硅土:吸附油脂、极性强的杂质。

大家好, 请问有谁知道在杭州可以检测金属硅中杂质含量的公司? 可不可以介绍几个? 一个样大约要多少钱呢? 先谢过

我才开始接触ICP-MS,是多晶硅生产,做精馏产品三氯氢硅中金属杂质的检测,请问取样的过程中怎样才能尽可能的取到真实样,样品的处理过程中怎样避免引入杂质,为什么我同一个样品,做了两个平行样,B的结果相差十倍之多呢,如果是样品处理过程中引进的B杂质,实验室中那些东西含有B呢?

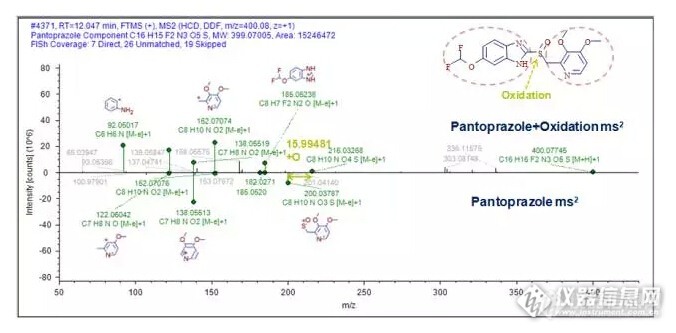

药物杂质是药物活性成分(原料药)或药物制剂中不希望存在的化学成分,会对用药的安全性和有效性带来隐患,因此杂质的检测是保证药物质量至关重要的部分,FDA、EMEA、PMDA、CFDA等各国药品监管部门制定了相应的指导原则对其进行严格管控。http://ng1.17img.cn/bbsfiles/images/2015/12/201512141737_577892_3005330_3.jpg 独有的四极杆静电场轨道阱Q Exactive™ Focus高分辨液质联用技术,凭其高灵敏度、高专属性和高准确性的分析能力,可对样品中药物杂质进行全面的信息采集。结合新一代的智能小分子化合物鉴定软件Compound Discoverer™,以高度灵活的自定义方式制定分析工作流程,对数据中的目标和非目标杂质进行提取、比对及鉴定,工作流程如下:http://ng1.17img.cn/bbsfiles/images/2015/12/201512141737_577893_3005330_3.jpg 通过软件对样品数据的分析和提取,在Compound Discoverer中可以直观、便捷的查看和筛选预期和未知的杂质分析结果,从结果界面中可获得不同条件下样品杂质的变化情况,获得所有杂质保留时间、一级质谱、同位素和二级质谱等丰富信息:http://ng1.17img.cn/bbsfiles/images/2015/12/201512141738_577894_3005330_3.jpg 在获得母药和杂质的一级和二级质谱信息后,软件将调用碎裂数据库(Fragmentation Library)快速的对泮托拉唑的碎片结构进行归属,该数据库几乎涵盖了所有已发表的文献,保证了碎片解析的准确性。在此研究结果之上,通过软件对杂质与母药二级质谱信息之间的比对,可进一步对杂质变化位点进行推测。在本例中,通过152、185等共有碎片和200、216等特征差异碎片的比对,推测出该杂质为泮托拉唑砜:http://ng1.17img.cn/bbsfiles/images/2015/12/201512141738_577895_3005330_3.jpg 基于新一代四极杆-静电场轨道阱质谱Q Exactive Focus和新一代小分子化合物分析软件Compound Discoverer,建立了药物杂质鉴定的新流程。无论是优质数据的有效获取,还是获取后对已知和未知杂质的分析鉴定,该工作流程都可以完美的实现。在本例中,共鉴定到泮托拉唑杂质15个,其中可能的降解杂质9个,可能的工艺杂质6个,为药物杂质的质量控制、安全性评估提供了富有价值的信息。(分享)

请教下:最近做了些小实验,硅中杂质的分析,样品前处理挥发完硅后,为什么杯内剩下的是一点白色的固体?这个白色的一团固体还可以用水溶解的,不管是做金属硅还是硅粉还是多晶硅的处理。更为奇怪的是有时有,有时没,后来发现有的情况是大部分的。处理中仅用氢氟酸和硝酸,然后蒸干。

赶个原创末班车,由于经常做实验,所以在公司需要实用专利期间,偶然想起来这个小小设计,希望大家能给点建议,已经在申报过程中了。名称:硅样品痕量杂质元素分析的消解杯具硅样品痕量杂质元素分析的消解杯具是用于硅样品痕量元素分析前处理中的。本方案的消解杯为消解多晶硅提供一个减少正负污染以及提高消解效率的消解杯套具。本消解杯具的优点:1、PFA或FEP材质的针管吸取额定的酸量,保证样品的消解过程的平行性。用针管滴样放缓化学反应的速度,进而保证消解样品时温度不会急剧增高,减少随二氧化氮流失的硼元素。2、消解杯上的泄压盖,延长消解杯的使用寿命,且保证外界环境不会污染样品。3、消解杯罩的作用是加快挥硅的速度、减少环境污染。背景技术:传统的消解杯要么是带盖的要么是敞口的。带盖的这样会造成消解过程中生成的气体不易出来消解中不易散热,造成部分样品冷凝在杯盖上,在挥硅时容易回流不利蒸发,所需时间较长。敞口的消解杯,样品在消解中容易随气体流失、在挥硅的过程中容易被环境污染。

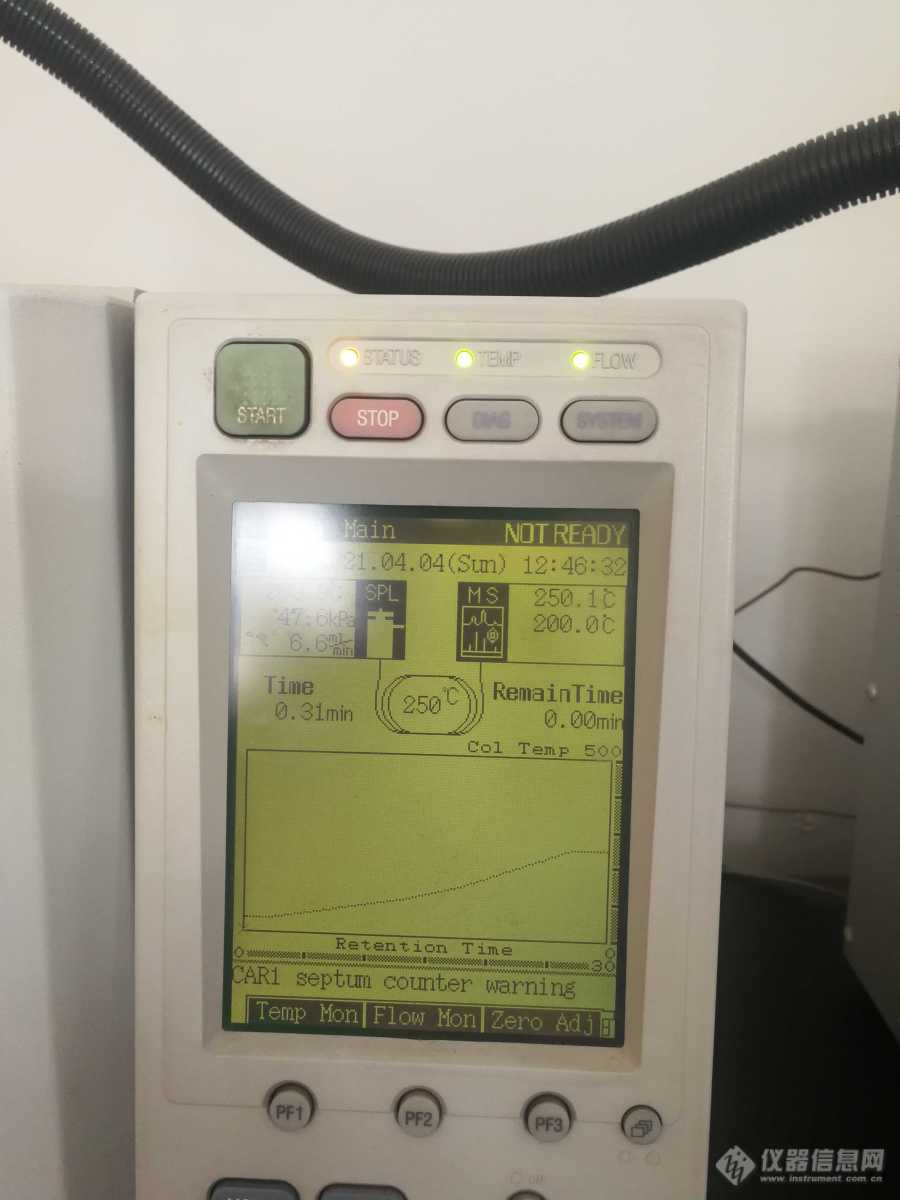

考虑到,萃取头坏了,老化温度错了1. 换了新的萃取头,老化后,跑样还是硅杂质。老化的样子,温度到了后,直接老化,没有按start。新的灰色萃取头,270度老化1小时老化设置是否正确?2. 有没有可能是仪器哪部分的问题?[img]https://ng1.17img.cn/bbsfiles/images/2021/04/202104041448578635_8687_4165307_3.jpg[/img][img]https://ng1.17img.cn/bbsfiles/images/2021/04/202104041449035278_870_4165307_3.jpg[/img]

ICP-MS分析太阳级硅中杂质含量及分析实例

我是新手,做硅中杂质元素时总测不准,有多少同仁在做这个,大家一起讨论一下。

[size=4][font=黑体]钢中非金属夹杂物的金相鉴定[/font][/size]由于现代工程技术的发展对钢的强度、韧性、加工性能等要求日趋严格,所以对钢铁材质要求也越来越高。非金属夹杂物作为独立相存在于钢中,破坏了钢基本的连续性,使钢组织的不均匀性增大。因此钢中非金属夹杂物的存在,对钢的性能产生强烈影响。根据非金属夹杂物的性质、形态、分布、尺寸及含量等因素的不同,对钢性能的影响也不同。为了提高金属材料的质量,生产非金属夹杂物少的洁净钢,或控制非金属夹杂物性质和要求的形态,这是冶炼和铸锭过程中的一个艰巨任务。而对于金相分析工作者来说,如何正确判断和鉴定非金属夹杂物,是十分重要的。鉴别非金属夹杂物的工作首先是在金相显微镜下进行,利用明视场观察夹杂物的颜色、形态、大小和分布 在暗视场下观察夹杂物的固有色彩和透明度 在偏振光正交下观察夹杂物的各种光学性质,从而判断夹杂物的类型,根据夹杂物的分布情况及数量评定相应的级别,评判其对钢材性能的影响。目前检验、研究钢中非金属夹杂物的方法很多。有化学法、岩相法、金相法、电子探针、电子扫描法等等。本文仅就用金相法检验钢中非金属夹杂物作一些介绍。钢中非金属夹杂物的来源分类1.1 内生夹杂物它是金属在熔炼过程中,各种物理化学反应形成的夹杂物。内生夹杂物一般来说分布比较均匀,颗粒也比较小。1.2 外来夹杂物它是金属在熔炼过程中与外界物质接触发生作用产生的夹杂物。如炉料表面的砂土和炉衬等与金属液作用,形成熔渣而滞留在金属中,其中也包括加入的熔剂。这类夹杂物一般的特征是外形不规则,尺寸比较大。2 钢中非金属夹杂物按化学成分分类2.1 氧化物系夹杂简单氧化物有FeO、Fe2O3、MnO、SiO2、Al2O3、MgO、Cu2O等。在铸钢中,当用硅铁或铝进行脱氧时,SiO2和Al2O3夹杂比较常见。Al2O3在钢中常常以球形聚集呈葡萄状。在铝、镁合金中,夹杂主要是Al2O3和MgO。复杂氧化物,包括尖晶石类夹杂物和各种钙的铝酸盐等,钙的铝酸盐如图1所示。硅酸盐夹杂也属于复杂氧化物夹杂。这类夹杂物[2]有2FeO• SiO2(铁硅酸盐)、2MnO• SiO2(锰硅酸盐)、CaO• SiO2(钙硅酸盐)等。这类夹杂物在钢的凝固过程中,由于冷却速度较快,某些液态的硅酸盐来不及结晶,其全部或部分以玻璃态的形式保存于钢中