在工业领域中,有效的储存和运输液体氮气是非常重要的。而在选择合适的储罐方面,大型[url=https://insevent.instrument.com.cn/t/Mp][color=#3333ff]气相[/color][/url]液氮罐和常规储罐是两种常见的选择。但是,哪种储罐更适合工业应用呢?本文将比较这两种储罐的特点和优势,旨在为读者提供明智的选择方向。 1. 大型[url=http://www.yedanguan365.com/][url=https://insevent.instrument.com.cn/t/Mp][color=#3333ff]气相[/color][/url]液氮罐[/url]的特点和优势 大型[url=https://insevent.instrument.com.cn/t/Mp][color=#3333ff]气相[/color][/url]液氮罐是一种专门设计用于储存和运输液态氮气的设备。它具有以下几个特点和优势: (1) 容量大:大型[url=https://insevent.instrument.com.cn/t/Mp][color=#3333ff]气相[/color][/url]液氮罐的容量通常远大于常规储罐。它们可以容纳数百到数千升的液态氮气,满足工业生产中大量液态氮气的需求。[img=http://www.mvecryo.com/,487,318]https://ng1.17img.cn/bbsfiles/images/2023/12/202312251057449944_7234_3312634_3.png!w487x318.jpg[/img] (2) 高效保温:大型[url=https://insevent.instrument.com.cn/t/Mp][color=#3333ff]气相[/color][/url]液氮罐采用先进的保温技术,可以有效减少液态氮气的蒸发率。这意味着储存的氮气可以更长时间地保持在液态状态,减少了频繁补充氮气的需求,提高了工作效率。 (3) 安全可靠:大型[url=https://insevent.instrument.com.cn/t/Mp][color=#3333ff]气相[/color][/url]液氮罐配备了多重安全设备,如压力阀、温度控制系统和报警装置。这些措施可以确保氮气的储存和运输过程中的安全性,降低事故风险。 以一家名为“工业科技公司”的企业为例。该公司专注于生产高质量的电子元件,需要大量的液态氮气来冷却电子组件。由于工艺的特殊性,他们选择了投资一台大型[url=https://insevent.instrument.com.cn/t/Mp][color=#3333ff]气相[/color][/url]液氮罐,以满足他们庞大的液态氮气需求。这种储罐的大容量和高效保温特性确保了工业科技公司能够持续、稳定地供应液态氮气,并提高了他们生产线的效率。 2. 常规储罐的特点和优势 常规储罐是指那些用于储存常规液体材料(如水、油等)的传统储罐。尽管它们不是专门为氮气设计的,但在某些工业应用中仍然可以发挥重要作用。下面是常规储罐的特点和优势: (1) 多功能性:常规储罐具有多种容量和形状可供选择,适用于不同类型的液体物质储存。这使得它们在一些工业场景中可以用来存储氮气,以满足中小规模生产的需求。 (2) 低成本:相对于大型[url=https://insevent.instrument.com.cn/t/Mp][color=#3333ff]气相[/color][/url]液氮罐,常规储罐通常价格更低,更适合预算有限的企业。这使得它们成为一些小型工业设施的理想选择。 举例来说,某家名为“创新科技公司”的小型制造厂需要储存少量液态氮气来支持他们的生产过程。考虑到预算限制,他们选择了购买一个常规储罐,并根据自身需求调整了储罐的大小。这个决策帮助创新科技公司在满足生产需求的同时,节省了成本。 鉴于大型[url=https://insevent.instrument.com.cn/t/Mp][color=#3333ff]气相[/color][/url][url=http://www.yedanguan365.com/]液氮罐[/url]和常规储罐各自的特点和优势,选择最合适的储罐取决于具体的工业应用需求。对于需要大量液态氮气、有较高安全要求和更长保温时间的工业场景,大型[url=https://insevent.instrument.com.cn/t/Mp][color=#3333ff]气相[/color][/url]液氮罐是首选。而对于中小规模生产、预算有限的企业,则常规储罐是一个经济实惠的选择。 在做出选择之前,企业应仔细评估自身的需求,并与专业储罐供应商进行咨询。他们将根据企业的具体情况提供最佳的解决方案,确保选择的储罐能够满足工业应用的要求,提高生产效率和安全性。 [url=http://www.mvecryoge.com/]金凤液氮罐[/url] [url=http://www.mvecryo.com/chartmveduwaping/]杜瓦瓶[/url] [url=http://www.mvecryo.com/]mve液氮罐[/url] 通过本文的比较分析,读者可以更全面地了解大型[url=https://insevent.instrument.com.cn/t/Mp][color=#3333ff]气相[/color][/url]液氮罐和常规储罐的特点和优势,以便在工业应用中做出明智的选择。[b][url=http://www.mvecryo.com/1482.html]杜瓦瓶检验主要包含哪些项目[b]什么是液氮罐的公称容积?[/b][/url][/b]

不锈钢储罐的酸洗钝化 摘要:不锈钢的耐腐蚀性能主要是因为铬和镍加入铁中形成固容体。当铬镍的含量超过一定值,则在氧化性介质中钢的表面形成一种保护性的氧化膜,从而防止腐蚀,这就是铬和镍的钝化作用。 0 引言 酸洗钝化原理:不锈钢的抗腐蚀性能主要由于表面覆盖着一层极薄的(约1nm)致密的钝化膜,主要是使铁与铁的氧化物比铬与铬的氧化物优先溶解,去掉了贫铬层,造成铬在不锈钢表面富集。不锈钢酸洗钝化技术多种多样,企业根据不同的产品类型及现场操作条件采取不同的方法。现结合大庆油田化工集团一期工程储罐区3座5000m3,2座1000m3,2座600m3,3座100m3,共10座不锈钢储罐内壁现场进行整体酸洗钝化处理,谈谈我们的体会。 1 不锈钢储罐的酸洗钝化工艺流程的确定 酸洗钝化的主要流程为:前处理(净化表面)→酸洗钝化及冲洗→后处理(成品保护)。前处理的主要内容是净化酸洗、钝化物件的表面,清除表面的各种油脂、焊接飞溅、焊疤、氧化皮等。酸洗、钝化可以将酸洗、钝化分开处理,也可以将酸洗、钝化合二为一同步进行处理。将酸洗、钝化分开处理时,多采用将工件整体浸泡在酸洗钝化液中的方式,适合于小型零部件或内部可以进行液体循环的管线、线形设备。将酸洗钝化合二为一处理时,可以采用液体浸泡方式(适合范围同上),也可以采用膏体进行涂抹,由于膏体涂抹方便,在不同位置都可以保持较长时间不流失及润湿性,从而保证了酸洗钝化必要的时间,广泛应用在大型设备现场酸洗钝化处理上。不锈钢储罐容积大,无法实现整体浸泡方式进行酸洗钝化,并且无法实现酸洗钝化液在罐体内循环使用。为此,只能采用涂抹酸洗钝化膏体的方法进行酸洗钝化工作。将酸洗、钝化两个工序合二为一进行处理,节省工序,便于施工,并且膏体能长时间保持润湿状态,利于保证酸洗钝化的有效时间,保证能够行形成致密的氧化膜。为此,不锈钢储罐酸洗钝化的整体工艺流程为:脚手架的搭设→板材表面的清理→酸洗钝化膏的涂抹→清水(脱盐水即Cl-含量小于等于25ppm)冲洗→中性检测(pH值)→酸洗钝化质量检测→吹干,封罐成品保护。 2 酸洗钝化膏的配方 常用的酸洗钝化液配方有 考虑到在储罐内施工,通风不好,前四类配方刺激性气味浓、腐蚀性强并且HF毒性强,不利于安全施工,为此采用配方五。酸洗钝化液配方选定后,为利于涂抹,并保证酸洗钝化时间的充分性,应制作成酸洗钝化膏状物。硅藻土质轻、不溶于水,易加工成超细粉末,满足酸洗钝化液载体的要求。为此将300目的硅藻土按配方五混合搅拌成糨糊状即配成酸洗钝化膏。 3具体的工作工艺操作 3.1脚手架搭设 对储罐进行酸洗钝化处理搭设的脚手架应从耐腐蚀性、防止铁离子污染两个方面进行考虑。因酸洗钝化的酸液容易将材质为碳钢的架杆、卡扣、跳板等物件腐蚀,这样轻者造成机具腐蚀损失,严重时会引发塌架事故。另外,架杆、卡扣、跳板上的铁离子会污染已经酸洗钝化完的部位。将架杆、卡扣、跳板涂刷上耐酸涂料,既增强了耐腐蚀性能,又防止了铁离子污染。为防止脚手架破损罐底,在罐底铺设一层胶皮或草帘、木板进行隔离。 3.2表面清理 首先,去除焊缝及罐板表面的飞溅、焊渣;其次,对焊缝及焊接热影响区高温氧化部位涂抹用650g/LNaOH+220g/LNaNO3溶液+300目的硅藻土和成的糊状物,保持20~40分钟后,用水冲洗,将氧化皮去除;再次,对非高温氧化部位采用150g/LNaOH碱液去除钢材表面上的各种油脂,使钢材在酸洗钝化过程中能充分地与酸性液接触,最后用水冲洗,用石蕊试纸检查检测,保证板材表面为中性。 3.3酸洗钝化 在正式酸洗钝化前要采用试板进行试验,掌握控制酸洗钝化温度及时间,防止欠酸洗或过度酸洗而引起基本金属的腐蚀,必要时可采用添加缓冲剂的办法来抑制点腐蚀及过度腐蚀发生,如加入0.5%的乌洛托品。酸洗钝化后用清水冲洗,使表面不留残液。可用石蕊试纸检测,中性为合格。酸洗钝化膏涂抹厚度为2~5毫米,根据不同部位原钝化膜破损及污染情况灵活控制调整;钝化时间控制在15~30分钟;涂抹完后用塑料刷子刷蹭,增强酸洗钝化效果,但不可用钢丝刷刷蹭,防止破损形成的钝化膜,更不可用电动砂轮除锈机进行刷蹭,否则,不但破坏了形成的钝化膜,还易形成高温氧化层。酸洗钝化时罐内温度控制在10-25℃,若在夏季施工,应选择早晚期间施工或在外壁保温施工后施工,防止罐体温度过高,将涂抹的膏体内的酸洗钝化液蒸发掉,膏体变干,影响效果。

摘要:不锈钢的耐腐蚀性能主要是因为[color=#00008B][color=#00FFFF][color=#DC143C]铬和镍[/color][/color][/color]加入铁中形成固容体。当铬镍的含量超过一定值,则在氧化性介质中钢的表面形成一种保护性的氧化膜,从而防止腐蚀,这就是铬和镍的钝化作用。 0 引言 酸洗钝化原理:不锈钢的抗腐蚀性能主要由于表面覆盖着一层极薄的(约1nm)致密的钝化膜,主要是使铁与铁的氧化物比铬与铬的氧化物优先溶解,去掉了贫铬层,造成铬在不锈钢表面富集。不锈钢酸洗钝化技术多种多样,企业根据不同的产品类型及现场操作条件采取不同的方法。现结合大庆油田化工集团一期工程储罐区3座5000m3,2座1000m3,2座600m3,3座100m3,共10座不锈钢储罐内壁现场进行整体酸洗钝化处理,谈谈我们的体会。 1 不锈钢储罐的酸洗钝化工艺流程的确定 酸洗钝化的主要流程为:前处理(净化表面)→酸洗钝化及冲洗→后处理(成品保护)。前处理的主要内容是净化酸洗、钝化物件的表面,清除表面的各种油脂、焊接飞溅、焊疤、氧化皮等。酸洗、钝化可以将酸洗、钝化分开处理,也可以将酸洗、钝化合二为一同步进行处理。将酸洗、钝化分开处理时,多采用将工件整体浸泡在酸洗钝化液中的方式,适合于小型零部件或内部可以进行液体循环的管线、线形设备。将酸洗钝化合二为一处理时,可以采用液体浸泡方式(适合范围同上),也可以采用膏体进行涂抹,由于膏体涂抹方便,在不同位置都可以保持较长时间不流失及润湿性,从而保证了酸洗钝化必要的时间,广泛应用在大型设备现场酸洗钝化处理上。不锈钢储罐容积大,无法实现整体浸泡方式进行酸洗钝化,并且无法实现酸洗钝化液在罐体内循环使用。为此,只能采用涂抹酸洗钝化膏体的方法进行酸洗钝化工作。将酸洗、钝化两个工序合二为一进行处理,节省工序,便于施工,并且膏体能长时间保持润湿状态,利于保证酸洗钝化的有效时间,保证能够行形成致密的氧化膜。为此,不锈钢储罐酸洗钝化的整体工艺流程为:脚手架的搭设→板材表面的清理→酸洗钝化膏的涂抹→清水(脱盐水即Cl-含量小于等于25ppm)冲洗→中性检测(pH值)→酸洗钝化质量检测→吹干,封罐成品保护。 2 酸洗钝化膏的配方 常用的酸洗钝化液配方有 考虑到在储罐内施工,通风不好,前四类配方刺激性气味浓、腐蚀性强并且HF毒性强,不利于安全施工,为此采用配方五。酸洗钝化液配方选定后,为利于涂抹,并保证酸洗钝化时间的充分性,应制作成酸洗钝化膏状物。硅藻土质轻、不溶于水,易加工成超细粉末,满足酸洗钝化液载体的要求。为此将300目的硅藻土按配方五混合搅拌成糨糊状即配成酸洗钝化膏。

储罐及输水管道清洗消毒验证方案[img]http://www.instrument.com.cn/bbs/images/affix.gif[/img][url=http://www.instrument.com.cn/bbs/download.asp?ID=188261]储罐及输水管道清洗消毒验证方案.rar[/url]

LNG储罐内罐为9%镍钢,环向焊缝已经实现自动焊,竖向焊缝目前还为手工焊,能否实现竖向焊缝也为自动焊?有这样的焊机么?

外贴式超声储罐界面仪1.1外贴式超声界面仪原理 外贴式超声界面仪是利用最新的多波束超声技术,将超声波透过固态层、 双层液态层并在气态层发生反射,通过对多层介质的反射波的分析判断和计算,得到罐体内的液体分层高度。本仪器克服了在罐体外安装的能量损失和在不同声阻抗情况下的声波大部分散射损失,特别是在复杂的现场环境下的微弱信号的提取保证了仪器能够可靠地运行。此仪器不同于以往的超声波液位计或是其他技术方式的界面仪,此仪器有两个主要的优点,一是完全外测式,不与罐体内液体产生直接接触,仪器稳定可靠,二是可以应用于两相液体的各式储存罐中,比如原油储罐中(一般未经脱水的原油储罐会形成油水分层),主要是根据液体的分层面反射得到罐内液体的高度值。 该仪表主要分两部分,一是测量头,一是主机。测量头直接吸附在容器壁外侧,负责收集信息;主机安装在仪表室,负责分析计算。1.2外贴式超声界面仪性能特点 外贴式超声界面仪从罐外连续、精确地测量罐内的液位,完全不接触罐内的液体,实现了真正的隔离测量。l 测量范围宽,可达15米,测量精度高,可达设定满量程的±1%可用于最苛刻的环境: ——可测量任何压力的液体。 ——可测量剧毒的液体。 ——可测量腐蚀性最强的液体。 ——可测量要求无菌的或高纯度的液体。 ——可测量易燃、易爆,易泄漏,易污染液。l 安全性能好 在测量有毒害、有腐蚀、有压力、易燃易爆、易挥发、易泄漏的液体时,由于测量头和仪表都在容器外,所以安装、维修、维护操作时不接触罐内的液体和气体,非常安全。即使在仪表损坏或维修状态下,也绝无引起泄漏的可能。l 设备安全环保 无论是设备安装还是后期的设备维护都不会引起罐内液体泄漏,决不污染环境,是绿色环保仪表。本安防爆。l 方便 安装时不必在容器上开孔,不用法兰盘,不用连通管,可以不必动火,随时安装调校,不必停产,只需将测量头从容器外用测量头专用的磁性固定器或粘合剂固定在容器外壁,经过简单的接线,即可测量,安装、维修最方便、最经济。同时可自动进行参数校准,自动运算温度补偿系数,无论环境温度、液体温度或者被测液体成分如何变化,仪表始终保证具有较高的测量精度。l 耐用可靠 测量头和仪表中无机械运动部件,并严格密封,与外界隔离。不会磨损或腐蚀,十分耐用可靠。维护工作量很小。l 系统指标:n 测量分辨率:≤1cmn 测量精度:1%1.3外贴式超声界面仪的使用范围可适用于各种液体特别是两相液体的各式储

SY/T 0606-2006 现场焊接液体储罐规范[img]http://www.instrument.com.cn/bbs/images/affix.gif[/img][url=http://www.instrument.com.cn/bbs/download.asp?ID=65517]SY/T 0606-2006 现场焊接液体储罐规范[/url]

标 准 编 号:GB 12337-1998 简体中文标题:钢制球形储罐繁體中文標題:鋼制球形儲罐English Name:Steel spherical tanks 我们的目标:打造标准分享网领先平台 Www.Anystandards.com标准介绍:本标准规定了碳素钢和低合金钢制球制储罐的设计、制造、组焊、检验与验收的要求。

1.1外贴式超声界面仪原理 外贴式超声界面仪是利用最新的多波束超声技术,将超声波透过固态层、 双层液态层并在气态层发生反射,通过对多层介质的反射波的分析判断和计算,得到罐体内的液体分层高度。本仪器克服了在罐体外安装的能量损失和在不同声阻抗情况下的声波大部分散射损失,特别是在复杂的现场环境下的微弱信号的提取保证了仪器能够可靠地运行。此仪器不同于以往的超声波液位计或是其他技术方式的界面仪,此仪器有两个主要的优点,一是完全外测式,不与罐体内液体产生直接接触,仪器稳定可靠,二是可以应用于两相液体的各式储存罐中,比如原油储罐中(一般未经脱水的原油储罐会形成油水分层),主要是根据液体的分层面反射得到罐内液体的高度值。 该仪表主要分两部分,一是测量头,一是主机。测量头直接吸附在容器壁外侧,负责收集信息;主机安装在仪表室,负责分析计算。1.2外贴式超声界面仪性能特点 外贴式超声界面仪从罐外连续、精确地测量罐内的液位,完全不接触罐内的液体,实现了真正的隔离测量。l 测量范围宽,可达15米,测量精度高,可达设定满量程的±1%可用于最苛刻的环境: ——可测量任何压力的液体。 ——可测量剧毒的液体。 ——可测量腐蚀性最强的液体。 ——可测量要求无菌的或高纯度的液体。 ——可测量易燃、易爆,易泄漏,易污染液。l 安全性能好 在测量有毒害、有腐蚀、有压力、易燃易爆、易挥发、易泄漏的液体时,由于测量头和仪表都在容器外,所以安装、维修、维护操作时不接触罐内的液体和气体,非常安全。即使在仪表损坏或维修状态下,也绝无引起泄漏的可能。l 设备安全环保 无论是设备安装还是后期的设备维护都不会引起罐内液体泄漏,决不污染环境,是绿色环保仪表。本安防爆。方便 安装时不必在容器上开孔,不用法兰盘,不用连通管,可以不必动火,随时安装调校,不必停产,只需将测量头从容器外用测量头专用的磁性固定器或粘合剂固定在容器外壁,经过简单的接线,即可测量,安装、维修最方便、最经济。同时可自动进行参数校准,自动运算温度补偿系数,无论环境温度、液体温度或者被测液体成分如何变化,仪表始终保证具有较高的测量精度。l 耐用可靠 测量头和仪表中无机械运动部件,并严格密封,与外界隔离。不会磨损或腐蚀,十分耐用可靠。维护工作量很小。l 系统指标:n 测量分辨率:≤1cmn 测量精度:1%1.3外贴式超声界面仪的使用范围可适用于各种液体特别是两相液体的各式储罐中。http://ng1.17img.cn/bbsfiles/images/2011/07/201107051116_303159_2333795_3.jpg

[img]http://www.instrument.com.cn/bbs/images/affix.gif[/img][url=http://www.instrument.com.cn/bbs/download.asp?ID=34593]储罐及输水管道清洗消毒验证方案[/url]仅供学习与参考。

[em0813][url=https://insevent.instrument.com.cn/t/Mp]气相色谱[/url]空气净化器储罐的两个表都不显示压力,基线一直上漂,是怎么回事??[em0808]

[font=Encryption][color=#898989]摘要:[/color][/font][font=Encryption][color=#666666] 通过对原油储罐人工切水作业过程中接触到的职业病危害因素进行分析、检测,讨论人工切水作业的职业病危害隐患,落实自动切水系统防护设施改造.原油储罐切水口自动化改造后,切水效果和职业病危害因素检测结果均符合相关要求和标准,避免了操作人员直接接触有毒有害物质的情况,从本质上实现安全和健康生产.[/color][/font]

http://www.instrument.com.cn/download/shtml/051088.shtmlHG21502.2-1992钢制立式圆筒形内浮顶储罐系列

[align=center][font='宋体']一次让人后怕的液氩储罐搬运经历[/font][/align][font='宋体']实验室的一些仪器设备需要用到各种气体,比如氮气,氦气,氩气等等,现在实验室用的气体多为气瓶装,少数用量小的用气体发生器。我在的单位平常需要用到氩气,而这个氩气又是那种很大的杜瓦罐装的液氩。每隔一段时间液氩由厂家运送至公司楼下,由于没给小费,厂家的人不愿意帮我们送到[/font][font='宋体']6楼实验室,而是让我们自己运送至实验室内的气瓶间。虽然楼内有电梯,但要顺利运动气瓶间需要经过“两道坎”,一道“坎”是实验室门口的门槛,另一道“坎”是气瓶间又小又矮的防盗门。[/font][font='宋体']杜瓦罐本身就有一人高,再加上做的那种带轮子的底座,整个高度将近达[/font][font='宋体']2米,而气瓶间的门却没有这个高度,平常把杜瓦罐拿进拿出都要几个人合力将其倾斜,费好大力气才能弄进弄出。这种操作无疑是违规的,也是极其危险的,[/font][font='宋体']正确的操作不管是在使用还是运输过程中都是要将罐体保持垂直状态,避免颠簸的。[/font][font='宋体']每次让我帮忙一起搬我都心惊胆战,生怕出事情,公司领导也不出面解决,一直都是过一天是一天。[/font][font='宋体']后来果真是怕什么来什么,国庆前某天大早上,送液氩的卡车早早来到,公司里的人都还没上班,就来了几个人。领导叫了我和另外一个男[/font][font='宋体']同事[/font][font='宋体'],三个人准备把满瓶的液氩杜瓦罐给弄到气瓶间去。结果可想而知,三个人连第一道“坎”都没过去,整个重达好几百斤的大罐子就直接倒了下来压在了领导腿上,我的头上被砸了一个包,另外一个同事的脚也受了伤。倒下的满瓶的杜瓦罐三个人根本连搬都搬不起来,更别谈弄到气瓶间去了。[/font][font='宋体']虽然大家都受伤了,但也算是不幸中的万幸了,都只是皮外伤。[/font][font='宋体']经过此次事故,大家都怕了,公司领导也都重视起来,当天气体供应商公司领导还跑过来当面道歉慰问[/font][font='宋体'],公司也重新更换掉了这个不靠谱的供应商。[/font][font='宋体']很多时候不出事情有些问题根本不去解决,但是往往当出事后再去解决就为时已晚了。[/font]

求助 SH/T 3026-2005 钢制常压立式圆筒形储罐抗震鉴定标准

上次在论坛上发了个帖子想和大家讨论一下关于这个[url=https://insevent.instrument.com.cn/t/Mp]气相色谱[/url]需要用的氢气存储问题。昨天上网一查看到上海的一种便携式[url=https://insevent.instrument.com.cn/t/Mp]气相色谱仪[/url]真的用的是合金作为储氢材料,减少了氢气储存的体积。我是没用过这种色谱仪,大家谁用过能不能说说。上海精密科学仪器有限公司型号是GC1990.[em0903]

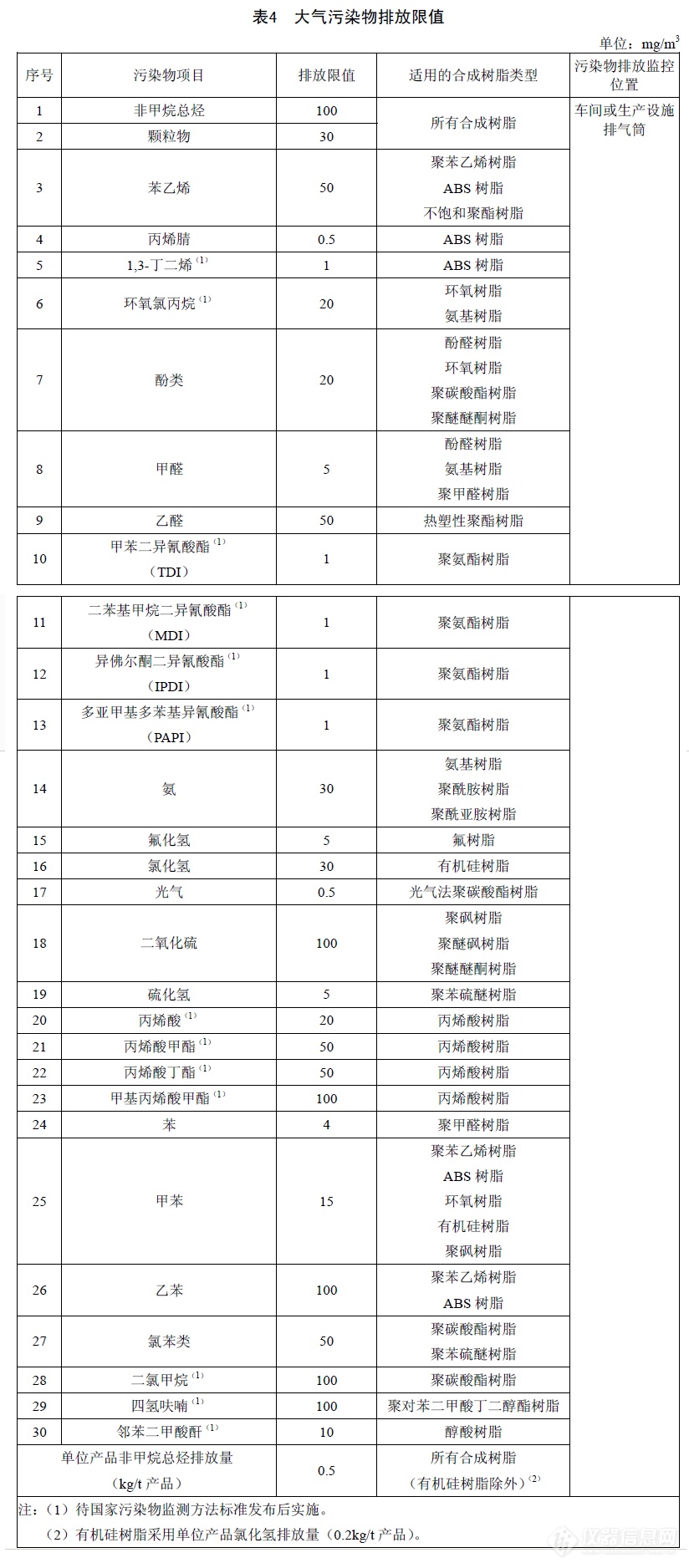

我想请问专家和老师:生产泡沫塑料的企业的聚脂车间的反应釜和储罐不断释放挥发性有机化合物,那么它的国家标准限值是多少?在GB 31572-2015《合成树脂工业污染物排放标准》中找不到?它里面仅有这些项目的限值(参见图1)。[img=,690,1570]https://ng1.17img.cn/bbsfiles/images/2020/07/202007290944013056_2579_3167735_3.png!w690x1570.jpg[/img]

介绍钢制储油罐的腐蚀环境、腐蚀成因及其所带来的危害。结合应用实例,阐述钢制储油罐腐蚀防护一些具体技术和措施。引言钢制金属储罐是目前石油化工,石油加工企业和油气集输系统中重要的储存介质的容器。主要用来储存汽油、柴油、原油等油品介质。在内部介质与外部环境综合作用下油罐的顶部、底板与底圈壁板易发生严重的腐蚀,造成罐防腐层脱落和大面积的点蚀现象的发生。严重的会使罐顶塌陷与罐底板穿孔漏油。由于油罐的维修不但会耗费大量的资金,还会导致停产。因此对储罐腐蚀的详细了解有助于对储罐更好地维护,使其延缓大修年限。油罐的腐蚀包括内腐蚀与外腐蚀。内腐蚀主要与储存的介质的含氧量,以及储存介质中的杂质有关。外腐蚀主要油罐周围的大气环境与罐底板接触的土壤性质有关。大气腐蚀主要分为化学腐蚀与电化学腐蚀两类;土壤对罐底板的腐蚀包括氧的浓差腐蚀、杂散电流腐蚀和细菌腐蚀等。另外设立一套完整的管理体系,加强对油罐检测与记录也可以对防腐工作起到关键作用。第一章油罐的外腐蚀储罐的外腐蚀包括大气腐蚀与土壤腐蚀。大气腐蚀主要作用于油罐顶部与罐壁。而油罐的底板外侧易发生土壤腐蚀。1.1油罐大气腐蚀油罐的大气腐蚀主要分为化学腐蚀与电化学腐蚀两类。油罐化学腐蚀与电化学腐蚀产生的区别在于油罐的外表面是否包裹一层水膜。在干旱少雨的地区,阴雨天一般持续时间比较短。对于没有保温层的油罐,雨后形成的水膜很快会被蒸发。电化学腐蚀由于缺少了所需的介质,所以在这些地区无论空气中存在何种化学腐蚀物质,油罐的外腐蚀主要是以化学腐蚀的方式进行的。化学腐蚀的速率比较慢对油罐的外腐蚀影响不大,但对外防腐层却危害比较大。电化学腐蚀是由于空气中的氧溶解于储罐外表面的水膜中面发生氧的浓差腐蚀。在大气被污染的地区,大气中的污染物,例如,二氧化硫、硫化氢、氯气、氯化氢等同样会溶解在水膜中。这些物质使水的电解质浓度增大,电导度增加,从而加重油罐的电化学腐蚀。例如,二氧化硫与水中溶解的氧作用生成三氧化硫。三氧化硫与水分子结合成硫酸。化学反应如下:SO2+1/2O2 → SO3SO3+H2O→ H2SO42Fe+3H2SO4→ Fe2(SO4)3+H2↑同样水膜中溶解的氯气、氯化氢都会与钢发生反应,从而腐蚀油罐的外壁。1/2Cl2+1/2H2→ HClFe+2HCl → FeCl2+H2↑1.2罐底板土壤腐蚀土壤对罐底板的腐蚀包括氧的浓差腐蚀、杂散电流腐蚀和细菌腐蚀等。这些腐蚀都可看做电化学腐蚀。地下水通过土壤的毛细管上升到沥青沙层(油罐的防腐垫层)。或从沥清沙层中渗透与罐底接触,或直接绕过沙层与罐底接触。地下水中的盐分与金属作用从而腐蚀罐底。第二章油罐的内腐蚀罐内腐蚀的速率根据油品的不同而不一样。一般情况下,原油对油罐的腐蚀最大,腐蚀率为0.6mm/年;轻质油和粗制汽油、煤油、粗制重油次之,腐蚀率为0.4mm/年;重油、石脑油和润滑油腐蚀性最小,腐蚀速率为0.2mm/年。油罐的内腐蚀主要与油品的含氧量和油品中的杂质有关。

毕业课题马上收官,准备今年6月份的答辩以及毕业的后续工作,总之,我快出关了...唯一遗憾的是,我还是自由职业者,淡定中...http://simg.instrument.com.cn/bbs/images/default/em09506.gif

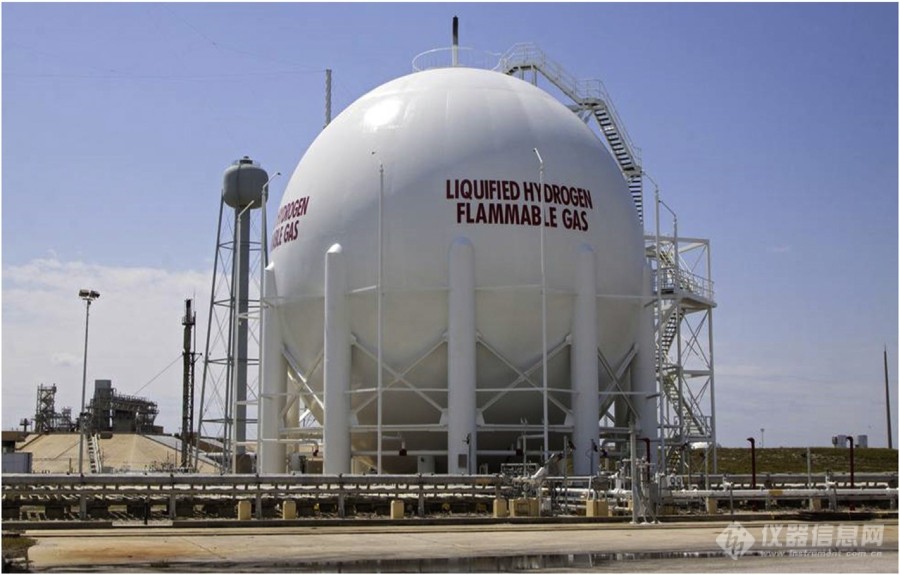

摘要:随着氢能源汽车的快速发展,液氢储运将大规模出现在商业应用中,被动防热中的绝热材料和系统是决定液氢储运经济性和安全性的重要因素。本文介绍了目前液氢储运中候选的几类绝热材料/系统,介绍了它们各自的特点及其热性能。[align=center]~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~[/align][size=18px][color=#333399]一、液氢的蒸发和损失[/color][/size] 由于氢气的正常沸点极低(20.4K),在储运过程,当外部温度接近环境温度(~300K)时,内部储罐的温度必须保持在20K或更低,从而导致约有280K的温差。由于这种显著温差,即使隔热良好,漏热热流也会非常显著。例如位于NASA肯尼迪航天中心的最大储罐LC-39B,3200m3容量(约224吨),如图1所示,每天会导致0.03~0.05%的蒸发损失[1]。[align=center][color=#000099][img=低温绝热材料热性能,600,382]https://ng1.17img.cn/bbsfiles/images/2022/01/202201151909474272_5271_3384_3.jpg!w690x440.jpg[/img][/color][/align][align=center][color=#000099]图1 肯尼迪航天中心LC-39B液氢储罐[/color][/align] 如图2所示,以相对蒸发率BOR(单位:每天%)为指标评价液氢的相对损失(相对于储罐尺寸),储罐越小损失越大,较大储罐损失可能较小,因为从周围环境热量进入到储罐的热传递的单位体积表面积较小。尽管随着储罐尺寸的增大(容量约为20000 或更高),相对蒸发损失可降至0.01%以下,但对于较大储罐,液氢损失的绝对量非常可观。这不仅会导致有效储量(和生产能力)降低,还会带来其他安全威胁,因为汽化的氢气呈气态,如果暴露在环境中,会迅速升温。这些威胁包括但不限于易燃性和其他问题,例如焊接/阀门材料的脆化,以及通风管道/部件中环境空气的液化。 [align=center][color=#000099][img=低温绝热材料热性能,600,393]https://ng1.17img.cn/bbsfiles/images/2022/01/202201151910230789_9197_3384_3.jpg!w690x452.jpg[/img][/color][/align][align=center][color=#000099]图2 绝热厚度(或漏热热流)固定时的每日蒸发率与罐体尺寸关系[/color][/align] 目前,低温介质的零蒸发存储技术(Zero Boil Off,ZBO)被用于控制蒸发损失,即利用低温制冷机主动冷却液氢储罐使其内部温度保持在20K以下,或者将沸腾的气态氢转化为[url=https://insevent.instrument.com.cn/t/5p][color=#3333ff]液相[/color][/url]。 尽管主动冷却技术可有效减少净蒸发,然而对于实际的液氢储运,这种方法需要进一步评估,以确定这种方法在经济上是否可行,因为成本显著增加且有些储罐尺寸较大。总之,在任何情况下,无论有无采用主动冷却技术,被动防热技术中更有效的绝热材料以及绝热系统设计对于液氢储运都至关重要。[size=18px][color=#000099]二、六种候选绝热材料/系统[/color][/size] 在液氢储运方面,商业上存在多种绝热材料可供选择,材料性能差异很大,包括体积密度、复合结构、制造形式、老化、环境暴露和层密度等各种因素的具体变化,因此选择最佳绝热材料以最大限度减少热量进入储箱则是液氢储运中的一项重要内容。 (1)气凝胶材料 目前的气凝胶材料有多种形式,如颗粒(散装)、复合毯、无纺材料中的粉末或颗粒、片状和块状的聚酰亚胺交联气凝胶等。气凝胶复合毯可以提供非常低的热导率,同样,选择散装填充和复合毯型气凝胶材料可以提供额外的能力,因为它们具有纳米多孔结构的强度和超疏水性的化学成分。气凝胶材料的一个重要优点是它们可以吸附气体形式的单个氮分子,因为它冷却到稳态温度并避免形成液体。根据文献[2]中描述的测试及其结果,气凝胶有可能减轻非真空系统的低温泵浦效应。然而,这些实验是基于液氮的测试,还需在相关条件(液氢和非真空)下进行更多测试,以了解气凝胶材料对抗低温泵浦的性能和液氢储存的绝热效率。气凝胶材料相对较高的成本可能会限制其商业应用,但其安装成本可能低于传统泡沫材料,这意味着安装时的总成本以及生命周期考虑是关键指标。 (2)闭孔泡沫 闭孔泡沫材料主要有闭孔硬质泡沫板(RFP)和硬质喷涂泡沫绝热材料(SOFI),它们在限制传质方面表现良好,但有很大比例的开孔含量(至少5%),气态分子仍然可以通过这些开孔含量到达冷侧[3]。虽然闭孔泡沫刚性面板不存在此类问题,但随着时间的推移,它们可能会导致其他问题,例如所有接头、接缝和界面的完整性。由机械损坏(最初或随着时间的推移,或由热循环效应)产生的一系列小裂缝或间隙可能导致对抗低温泵浦或隔热效果的普遍退化。 (3)多层绝热(MLI)系统 虽然MLI在液氢储存方面的表现非常好,但它们可能不适合大规模装置,因为考虑到精致的物理结构,它们对真空的要求很高,而且在大规模工业使用中安装不切实际[4]。然而,已经开发成功的层状复合材料可以将MLI系统的反射特性与气凝胶的高机械强度、低导热性相结合,其中包括用于软真空到中等真空环境的分层复合绝热材料(LCI)[5]。LCI系统结合了气凝胶复合毯材料层,也已被证明具有机械强度[6]。 (4)分层复合绝热系统(LCX) 分层复合系统LCI的另一种变体是LCX,它用于非真空或室外环境[7]。组件包括第一层气凝胶复合毯与连续成对的气凝胶毯和可压缩阻隔层相结合。LCX系统也已成功用于7600升液氮储罐[8]和许多液氢输送管道和组件系统多年[9]。 (5)珍珠岩粉 用于真空夹层绝热系统的散装填充材料包括珍珠岩粉和中空玻璃微球(玻璃泡)。珍珠岩粉可以在施工现场通过裂解火山岩生产,成本相对较低。珍珠岩已广泛用于LNG绝热系统[10],也被NASA用在两个LH2球形罐的绝热系统[11]。 (6)3M玻璃泡 由硼硅酸盐玻璃制成的空心玻璃微球已被NASA广泛用于液氢储罐的应用测试,以替代珍珠岩[12,13]。玻璃泡在所有真空度下都比珍珠岩具有更好的热性能,并显示出更好的物理性能,即气泡不会因振动或热循环而破裂和压实变形。总体而言,玻璃泡表现出更强大的性能,并被证明是用于抽空液氢和其他低温介质储罐应用的优质散装绝热材料。[size=18px][color=#000099]三、绝热材料/系统热性能[/color][/size] 对于上述几种绝热材料或系统的热性能评价,采用了ASTM C1774“低温绝热系统热性能测试的标准指南”中推荐的测试方法。基于此方法测试获得的实验数据[14]对上述不同厚度绝热材料/系统在不同真空度下的等效热导率和漏热热流密度进行了汇总,如图3和图4所示。[align=center][color=#000099][img=低温绝热材料热性能,690,516]https://ng1.17img.cn/bbsfiles/images/2022/01/202201151912153362_1201_3384_3.jpg!w690x516.jpg[/img][/color][/align][align=center][color=#000099]图3 各种不同厚度低温绝热材料/系统在不同真空度下的等效导热系数测试结果[/color][/align][align=center][color=#000099][/color][/align][align=center][color=#000099][img=低温绝热材料热性能,690,515]https://ng1.17img.cn/bbsfiles/images/2022/01/202201151912292998_9572_3384_3.jpg!w690x515.jpg[/img][/color][/align][align=center][color=#000099]图4 各种不同厚度低温绝热材料/系统在不同真空度下的漏热热流密度测试结果[/color][/align] 决定热性能的一个主要因素是整个隔热系统在稳态操作条件下的真空度范围,即ASTM C1774中定义的冷真空压力(CVP)。因此,测试结果中的有效导热系数数据根据给定材料/系统分为三类CVP:高真空(HV,即小于1mTorr)、软真空(SV,即约100mTorr)和无真空(NV,即1个大气压或约760Torr)。另外所有测试中所设定的冷热面边界温度分别为78K和293K,残余气体为氮气。 基于实验数据[14]对上述绝热材料/系统的初步评估见表1,以进行一阶比较。[align=center][color=#000099]表1 各种低温绝热材料/系统及其性能[/color][/align][align=center][img=低温绝热材料热性能,690,319]https://ng1.17img.cn/bbsfiles/images/2022/01/202201151912524819_2938_3384_3.png!w690x319.jpg[/img][/align][size=18px][color=#000099]四、总结[/color][/size] 通过上述几类候选绝热材料和系统的介绍,以及它们的各自特点和热性能,可以得出以下几方面的结论: (1)软真空SV范围和高真空HV范围之间的最大区别是根据系统的尺寸和几何形状,在大约50mTorr下发生向自由分子气体热传导的转换,即在软真空范围内绝热材料或系统的有效导热系数和进入的热流密度会发生数量级上的急剧变化。因此在现有绝热材料或系统中,无真空范围内的热泄露会非常严重,但可以希望通过相对简单的真空抽气设备和工艺可实现约100mTorr的软真空抽取能力,而实现1mTorr在技术上更难实现,尤其是对于大型系统。 (2)迄今为止,NASA已对700多种材料和系统中的大约50%进行了测试分析,测试筛选的结果如图3和图4所示。图中的阴影区域代表“中等低温蒸汽压力”区域,该区域在集成绝热系统中具有最大的应用潜力,使用较低总压力下运行的系统将需要较少的造价和维护。 (3)多年来NASA已经在全球建立起了唯一完备和系统的低温绝热材料/系统的热性能测试评价平台,并倡导建立了测试方法ASTM C1774。然而,这些实验的绝大多数是基于液氮的测试,对于用于液氢储运的绝热材料还需在相关条件(液氢和非真空)下进行更多测试,以了解绝热效率和其他物理性能。 (4)对于超低导热系数的绝热材料/系统的测试,ASTM C1774确实是一种非常有效的测试方法,此标准从2013年颁布以来经过多次修订,但目前还是一种ASTM的“标准指南-Standard Guide”。由于还存在许多技术难题(如低温下绝热材料样品收缩后的厚度在线测量修正和蒸发量热计侧向精确护热等)、无法进行不确定度考核评定、各种边界和环境等条件需要精确控制以及测试系统整体造价昂贵等问题,造成此方法一直无法升级为一种标准测试方法(Standard Test Method)或标准实施规程(Standard Practice)。总之,针对大规模液氢储运中的绝热材料和系统的导热系数测试,需建立有效和经济的新型测试方法,需提高测量精度和重复性精度。[size=18px][color=#000099]五、参考文献[/color][/size][1] Peschka W. Liquid hydrogen: fuel of the future. Springer Science & Business Media 2012 Dec 6.[2] Fesmire JE, Sass JP. Aerogel insulation applications for liquid hydrogen launch vehicle tanks. Cryogenics 2008 May 1 48(5e6):223-31.[3] Fesmire JE, Coffman BE, Meneghelli BJ, HeckleKW. Spray-on foam insulations for launch vehicle cryogenic tanks. Cryogenics 2012 Apr 1 52(4-6):251-61.[4] Fesmire J, Augustynowicz S, Darve C. Performance characterization of perforated multilayer insulation blankets. Proc Nineteenth Int Cryogenic 2002:843-6.[5] Fesmire JE, Augustynowicz SD, Scholtens BE. Robust multilayer insulation for cryogenic systems. In: AIP conference proceedings. vol. 985. American Institute of Physics 2008 Mar 16. p. 1359e66. 1.[6] Johnson WL, Demko JA, Fesmire JE. Analysis and testing of multilayer and aerogel insulation configurations. In: AIP conference proceedings. vol. 1218. American Institute of Physics 2010 Apr 9. p. 780-7. 1.[7] Fesmire JE. Layered composite thermal insulation system for nonvacuum cryogenic applications. Cryogenics 2016 Mar 1 74:154-65.[8] Fesmire JE. Layered thermal insulation systems for industrial and commercial applications. NASA report 2015. 2015 (report/patent#:KSC-E-DAA-TN26226).[9] Fesmire JE. Aerogel-based insulation materials for cryogenic applications. In: IOP conference series: materials science and engineering. vol. 502. IOP Publishing 2019 Apr, 012188. 1.[10] Bahadori A. Thermal insulation handbook for the oil, gas, and petrochemical industries. Gulf Professional Publishing 2014 Mar 14.[11] Krenn AG. Diagnosis of a poorly performing liquid hydrogen bulk storage sphere. In: AIP conference proceedings. vol. 1434. American Institute of Physics 2012 Jun 12. p. 376-83. 1.[12] Fesmire JE, Augustynowicz SD, Nagy ZF, Sojourner SJ, Morris DL. Vibration and thermal cycling effects on bulk-fill insulation materials for cryogenic tanks. In: AIP conference proceedings. vol. 823. American Institute of Physics 2006 Apr 27. p. 1359-66. 1.[13] Sass JP, Fesmire JE, Nagy ZF, Sojourner SJ, Morris DL, Augustynowicz SD. Thermal performance comparison of glass microsphere and perlite insulation systems for liquid hydrogen storage tanks. In: AIP conference proceedings. vol. 985. American Institute of Physics 2008 Mar 16. p. 1375-82. 1.[14] Fesmire JE, Swanger AM. Advanced cryogenic insulation systems. International Congress of Refrigeration. Montreal, Quebec, Canada: Intl Institute of Refrigeration Aug 2019.[align=center]~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~[/align]

最近公司部门培训了液体物料罐区的设计,我把会议纪要整理了下给发上来大家看看。在化工行业中罐是很常见的,它的作用主要是储存、装卸和运输(汽车、轮船、铁路)。下面讲一下我们部门储罐的常用情况,重点从四个方面来讲。一.设计依据1. 有多少介质归类在液体罐区范围里面;2. 甲方对罐的要求;3. 物料的进出口设计、计量方法;4. 物料的化学性质和物理性质,例如:沸点、凝固点、比重、雾点和粘度等等。5. 储罐的安全要依据设计规范和标准来设计,我们用的规范主要包括建筑设计防火规范(GB50016)和石油化工设计防火规范(GB50160)。6. 根据闪点划分,火灾危险等级划分,流体的性质,压力管道,流体的等级是有差别的。例如A1类流体=GC1对消防和安全要求都不一样。7. 物料的储存天数在不违反规范的情况下,以甲方的意见为主。8. 由汽车、轮船、管道和槽车为进出手段的,在总平面图中考虑物料的输入和输出。同时要根据《石油化工总图运输规范》,对罐区的位置、风向和地形,消防通道,消防设施,综合考虑。罐区一般放在总平面的最低处(有防火围堰),易燃易爆的罐放在下风向。9. 石油库规范(GB50074-2002),天然气设计规范(GB50489)石油化工罐区设计规范,(SH173007-2007)二、罐区设计程序1. 制作罐区的两图一表,工艺流程图,布置图,设备一览表。同时根据罐的作用,包括输送、导罐、调和来选择和合适的罐,因为罐也是有差异的,例如有立式储罐有卧式储罐,压力储罐和常压储罐。2. 罐区的布置。罐区应该集中在厂区的边缘地区或相对独立的安全地带,并宜设置在城市(区域)全年最小频率风向的上风侧;置留预留空间,留有发展余地;远离明火(烟囱),不要布置在人员集中的地方,也不要靠近厂区重要设施(变电站、空压站、高压线);布置要灵活,因地制宜。3. 设备选型。罐的类型有很多,例如拱顶罐、浮顶罐、压力罐、常压罐、低压罐和气柜等等。我们用的最多的是拱顶罐,一般设计压力在-0.5~2KPa,设计温度-19~15℃,公称容积100~30000m3。一般地基不好的用矮罐,地基好的用高罐,高度/直径=0.8~1.2。平时选用的罐按照标准图去选(HG21502.1-1992)。一般情况下内浮顶罐比较瘦高,高度/直径=0.8~1,内浮顶储罐,在其内部轴心线上安装一轴,以其剖面大小置放一个由特殊的轻质材料制作的顶盖,它可以随内部的物体的增多或减少而上下移动,起到限制作用。内浮盘浮于液面上,使得液相没有蒸发空间,可以减少蒸发损失达85%~90%;此外,通过浮盘阻隔了空气与储液,在减少空气污染的同时减少了火灾危险的程度;最后,由于液面上没有气体空间,减少了在运输过程中产生的振荡,防止储液对罐内壁产生撞击或内压力变大,减轻灌顶和灌壁的腐蚀,延长储罐使用寿命。低压储罐的特点是罐板厚,基础比较牢固。气柜需要保持压力恒定。罐的基础给结构提资料,按照罐的体积(物料)x1.1倍来提资,结构的允许沉降,在物料试验后要小于25mm,打桩后的地基沉降很小。罐的透气口按照进出最大流量选取,试验的时候把透气孔或者罐顶的人孔打开,防止鳖罐。4. 泵的选用。我们选用泵以离心泵为主,因为离心泵的流量大扬程高,操作简单,效率能达到80%[siz

1、 原油罐:罐内底板及罐内壁下部沉积水部位可采用表面电阻率应不低于1010Ω(实际上应大于1011Ω)的绝缘防腐涂料,但罐内之静电压应符合GB 6951 强制性国家标准要求,即油面电位值应小于12000V 和GB 6950 强制性国家标准要求,即油品电导率应大于50ps/m,实际操作过程中可采用绝缘防腐涂料+牺牲阳极联合保护方案,阳极应选用铝合金阳极。涂层厚度不小于400 微米;原油罐罐内除上述部位外的其它内壁各部位要求具有导静电防腐功能的配套涂料。涂层厚度不小于350 微米。2、 中间产品罐:粗汽油、粗柴油、石脑油贮罐属热喷涂+导静电配套涂层封闭,喷铝涂层厚度宜200-250 微米、喷锌涂层厚度宜100-150 微米,涂层总厚度不低于400 微米。也可采用导静电配套涂层保护,罐内项部[url=https://insevent.instrument.com.cn/t/Mp][color=#3333ff]气相[/color][/url]部和内底板涂层总厚度不小于350 微米,其余内壁部位不小于300微米;其它中间产品罐可采用导静电配套涂层保护,涂层总厚度:罐内项部[url=https://insevent.instrument.com.cn/t/Mp][color=#3333ff]气相[/color][/url]部位和内底板不小于350 微米,其余内壁部位不小于250 微米;内浮顶、拱顶及罐壁上部1m-3m,采用导静电浅复(灰)色面漆封闭3、 成品油罐:喷气燃料罐底面配套涂层,其中面漆应采用白色或浅复(灰)色导静电防腐涂料,涂层总厚度不小于200 微米;其中罐内底板及罐内壁下部沉积水部位,涂层总厚度不小于300 微米;汽油、煤油和柴油罐面漆应采用浅复(灰)色导静电防腐涂料,涂层总厚度不小于200 微米;其中罐内底板及罐内壁下部沉积水部位,涂层总厚度不小于300 微米;苯类罐可采用耐溶剂导静电防腐涂料,涂层总厚度不小于200微米;若采用金属热喷涂+耐溶剂导静电防腐涂料,涂层总厚度不小于350 微米;沿海或腐蚀严重的潮湿工业大气环境中,油罐罐内底板、顶部[url=https://insevent.instrument.com.cn/t/Mp][color=#3333ff]气相[/color][/url]部位涂层总厚度不小于300 微米。

首先,目前的现状是大家对GB50493的理解五花八门,导致类似问题一直出现。以下观点供参考。 (1)罐顶探头是否安装,不是一个单纯合规问题。罐的类型不同,物料不同。这是一个典型风险决策过程。ISA,DEP等标准或公司规范,基本都是根据泄漏频率,物料特性,把不同探头检测区域分级,不同级别不同要求。沿着事件树的思路也可以很清晰的梳理出来: 1.有没有泄漏源,泄漏频率多高,漏出来的是什么。 2.小泄漏有没有可能扩大为大泄漏。 3.小漏,大漏,会不会形成立即点燃或中毒。 4.如果罐顶没有检测到,靠什么手段发现泄漏。发现延时会多久。会增加多少泄漏量。 5.延迟点燃,或中毒对应的事故后果会扩大到多少。 其次,从标准的角度看: (1)GB/T 50493-2019 4.1.3 下列可燃气体和(或)有毒气体释放源周围应布置探测点:4 经常拆卸的法兰和经常操作的阀门组。 这里的经常是基于工艺和生产来的,如果工艺和生产定义为经常操作的手动阀门组,场景有较大聚集可能,那就设置。 (2)GB/T 50493总则:人身安全、生产安全、提前预警。这是主线。探测器实际上担负着预防、减灾层面功能。50493的细则需要全文联系看,如果只是挑一两句话或几个关键词对号入座,那肯定不合适,也不是标准规范的本意。 (3)如果顶部有操作平台和经常操作阀门组或排液、放空口,一般卧罐高度较低,周边构筑物等存在,少量泄露后有可能形成聚集,因此多数情况下后是设置的,但如果不是上述场景就不一定在顶部设置,比如操作阀组有可能在联合平台的边界或地面管带处等,那么卧罐顶部可能就不用设置;等等,场景不同对应结论就不同;因此没法对这类问题给出一个标准的定论。

将淋洗液储罐拆开,自己装氢氧化钾溶液,不知谁做过尝试?请大家讨论。

[~160149~]

原油储罐,这是个国内已经做得很多的重防腐领域了。国内主要还是以阴极保护和环氧类基材的涂料涂装为主。 原油根据产地不同,里面含的杂质不同,石油之外的杂质主要表现为:H2O水相、S单质硫、H2S、SO2、HCl、O2、采油过程中导入的一些助剂和微量元素、其他含有复杂成分的污泥。原则上是,含硫量越高,酸值越大,对油罐的腐蚀越严重。油罐的腐蚀部位又分罐底、罐壁、罐顶气液交汇处。水、硫、氯离子等都是导致金属油罐内部腐蚀的主要因素,具体有几种:水相的电离渗透以及形成电解溶液、电位差导致的电化学腐蚀(主要是原油中的钙镁离子和油罐材质铁相互间的电位差引起)、游离酸(硫酸、氢硫酸、盐酸等)对金属的腐蚀、酸性气液混合相腐蚀等。 主要的防腐方案: 1 阴极保护:金属-电解质溶解腐蚀体系受到阴极极化时,电位负移,金属阳极氧化反应过电位ηa 减小,反应速度减小,因而金属腐蚀速度减小,称为阴极保护效应。利用阴极保护效应减轻金属设备腐蚀的防护方法叫做阴极保护 。2 热喷金属(一般是铝)+导静电涂层封孔,这个方案在于喷铝的厚度、质量以及封孔的厚度、质量。导静电做到并不难,但封孔的涂层材料的选择就是一个zui让这个行业头疼的东西,大多数的有机涂层都不耐有机的油相,温度高了,时间长了,都会发生溶胀的,溶胀完了,水和酸就通过缝隙渗透到油罐的内壁铁上去了,就穿孔了。金属封孔后,有机涂层的选择问题,确实是个目前头疼的问题,热固性树脂,做的太薄,固化不完全,耐油不够,分子量太大,粘度太大,又渗不进人那些小小的孔里面去,选择非转化型热固性成膜类涂料,耐油好了,但耐酸往往有有所欠缺,尤其是里面添加的粉料,甚至金属氧化物(钝化金属基材作用)的萤丹,又会导致渗透性不佳,且时间长了会与酸反应,这些都是需要深入考虑的。 3 导静电非金属涂料,目前在国内应该是用得zui多的。成膜物的材质,是决定zui终防腐性能的关键,目前环氧应该还是用得zui多的,附着力,成本、涂料配方可变性范围、涂装工艺等等都是它的优点,但是缺点也很明显:耐油性不足、耐酸性不足,使用的其他有机涂料也有很多种,非转化型热塑性高分子材料成膜类涂料。优点是,耐油耐酸性较环氧有一些,但是缺点就是与基材的附着力这方面有些难解决,毕竟溶剂挥发完了,余下来的绝大部分都是热塑性高分子材料,而大部分的热塑性高分子材料与金属基材的附着力都非常有限。 4 玻璃钢防腐内衬。抗渗透性肯定是比有机涂料好很多,成本比涂料高。目前采用的玻璃钢热固性树脂多为环氧、酚醛、呋喃、乙烯基,应该比较成熟的也只是含硫污油罐。施工更加麻烦,玻璃钢一般都要做到3mm厚以上,做3mm厚以上的玻璃钢内衬,在国内外应用广泛。 5 导静电喷涂型玻璃鳞片涂料。抗渗性非常好,目前国外选用的多为酚醛型乙烯基酯树脂为基材的厚膜型鳞片涂料,但喷涂型玻璃鳞片目前国内做得确实不少可以做到喷涂型的配方了。一般都是油罐壁和顶部采用这个方案的,罐底部做得防腐措施一般还要苛刻一些,玻璃钢或者玻璃钢+鳞片涂料的方案目前采用较多。

[b]固定式压力容器检验除了符合《固定式压力容器安全技术监察规程》的要求,还需要满足推荐性标准的要求[/b][color=#999999][back=transparent]留言日期:2023-05-25[/back][/color]尊敬的总局领导:关于固定式压力容器检验除了符合《固定式压力容器安全技术监察规程》 (TSG 21-2016)及第1号修改单的要求,还需要满足推荐性标准的要求吗?请领导百忙中给予解答:实例:某医院使用液氧储罐进行中心供氧,每周液氧罐车对液氧储罐进行一次充装,该液氧储罐是否属于储运设备?储罐的安装位置距院内车辆必经道路7米,距院外人行通道5米,公路10米;检验符合《固定式压力容器安全技术监察规程》 (TSG 21-2016)及第1号修改单的要求,如果该液氧储罐属于储运设备,则不满足推荐性标准《低温液体储运设备 使用安全规则》 (JB/T6898-2015)的要求:4.2.11液氧的储存、气化、充装、使用场所的周围20m内严禁明火,杜绝一切火源,并应有明显的禁火标志。(难以解决的问题1:进入医院的车辆必须戴阻火器,不在医院管辖范围内的院外行人在人行通道上行走不得有明火,院外公路上行驶车辆的必须戴阻火器)4.5.7液氧容器内的液氧应定期通过底部排液管进行乙炔含量分析,至少每月分析一次,……。(难以解决的问题2:液氧储罐底部无排液管,每周液氧罐车对液氧储罐进行一次充装,且有医用氧气的证明文件,液氧储罐内的乙炔从何而来,至少每月分析一次是分析近几日的液氧储罐的乙炔含量)上述问题如何处理,谢谢![align=center][img]https://xgzlyhd.samr.gov.cn/gjjly/img/fd-a-avator.png[/img][/align][b]回复部门: 特种设备安全监察局[/b][color=#999999][back=transparent]时间:2023-05-26[/back][/color]回复:请查阅设计文件是否属于《固定式压力容器安全技术监察规程》(TSG 21-2016)范围内压力容器,若属于请按《固定式压力容器安全技术监察规程》(TSG 21-2016)相关要求进行使用管理。标准问题请咨询标准归口单位或标准起草单位。[b]固定式压力容器检验除了符合《固定式压力容器安全技术监察规程》的要求,还需要满足推荐性标准的要求[/b][color=#999999][back=transparent]留言日期:2023-05-25[/back][/color]尊敬的总局领导:关于固定式压力容器检验除了符合《固定式压力容器安全技术监察规程》 (TSG 21-2016)及第1号修改单的要求,还需要满足推荐性标准的要求吗?请领导百忙中给予解答:实例:某医院使用液氧储罐进行中心供氧,每周液氧罐车对液氧储罐进行一次充装,该液氧储罐是否属于储运设备?储罐的安装位置距院内车辆必经道路7米,距院外人行通道5米,公路10米;检验符合《固定式压力容器安全技术监察规程》 (TSG 21-2016)及第1号修改单的要求,如果该液氧储罐属于储运设备,则不满足推荐性标准《低温液体储运设备 使用安全规则》 (JB/T6898-2015)的要求:4.2.11液氧的储存、气化、充装、使用场所的周围20m内严禁明火,杜绝一切火源,并应有明显的禁火标志。(难以解决的问题1:进入医院的车辆必须戴阻火器,不在医院管辖范围内的院外行人在人行通道上行走不得有明火,院外公路上行驶车辆的必须戴阻火器)4.5.7液氧容器内的液氧应定期通过底部排液管进行乙炔含量分析,至少每月分析一次,……。(难以解决的问题2:液氧储罐底部无排液管,每周液氧罐车对液氧储罐进行一次充装,且有医用氧气的证明文件,液氧储罐内的乙炔从何而来,至少每月分析一次是分析近几日的液氧储罐的乙炔含量)上述问题如何处理,谢谢![align=center][img]https://xgzlyhd.samr.gov.cn/gjjly/img/fd-a-avator.png[/img][/align][b]回复部门: 特种设备安全监察局[/b][color=#999999][back=transparent]时间:2023-05-26[/back][/color]回复:请查阅设计文件是否属于《固定式压力容器安全技术监察规程》(TSG 21-2016)范围内压力容器,若属于请按《固定式压力容器安全技术监察规程》(TSG 21-2016)相关要求进行使用管理。标准问题请咨询标准归口单位或标准起草单位。

各位专家,下午好! 各位实验室的SEM-EDS所用的液氮容器使用的都是带压力的么?操作这样的设备还需要专门取证么?我们本来用的是常压的杜瓦瓶装液氮,现在厂家供不上货了,想考虑下是否改用带压力的储罐类型,考虑到安全问题,所以跟各位请教下,在此先谢过了!

刚看到新闻:西江江门段鱼类大量死亡原因查明 系次氯酸钠泄漏。该公司存储产品次氯酸钠(俗称“漂水”)的13号罐体出口管道于1月9日上午约8时30分发生泄漏事故,当时储罐储存次氯酸钠约30吨(浓度10%),泄漏到西江的量大约10吨左右。事故发生后,该公司自行采取倒罐、关闭污水处理设施出水闸门等措施,约45分钟后完成堵漏工作,液体不再流入西江。 不仅要对工厂化学品的罐子内部检测,还要安全员巡视。管理上和技术上都要强制执行! 有哪些表能够完成这一任务?

真的只是来下个标准,被这个论坛各种折腾。。。