香港城市大学吕坚院士团队:顶刊综述《结构材料的增材制造》

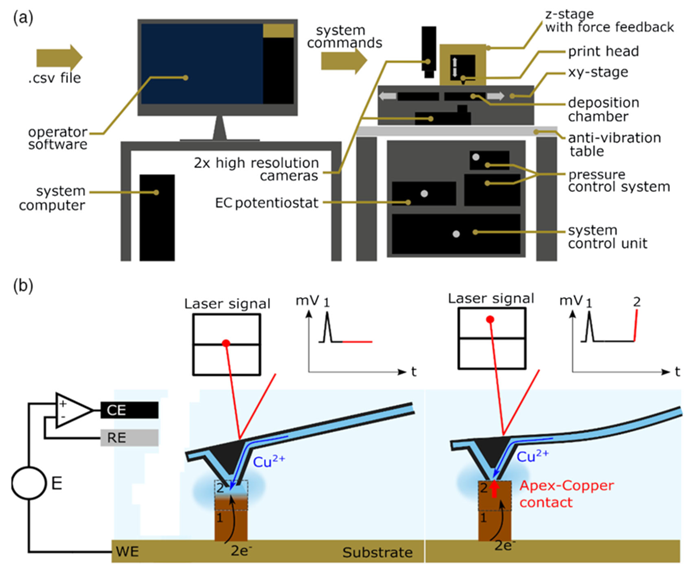

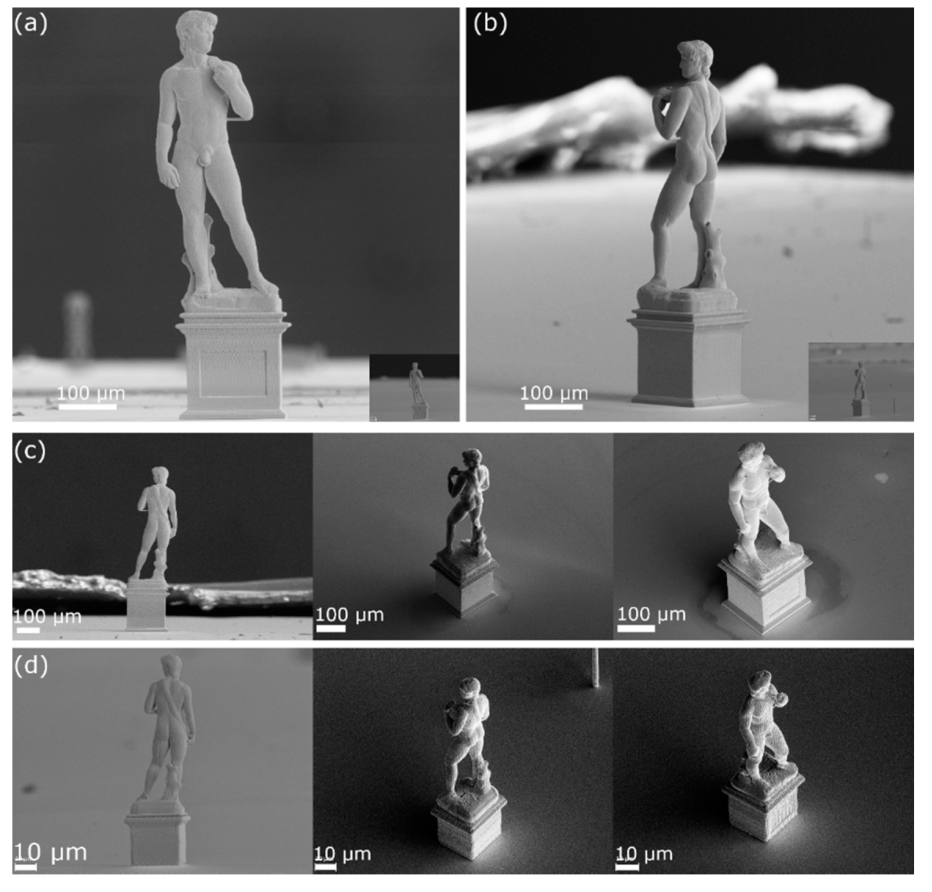

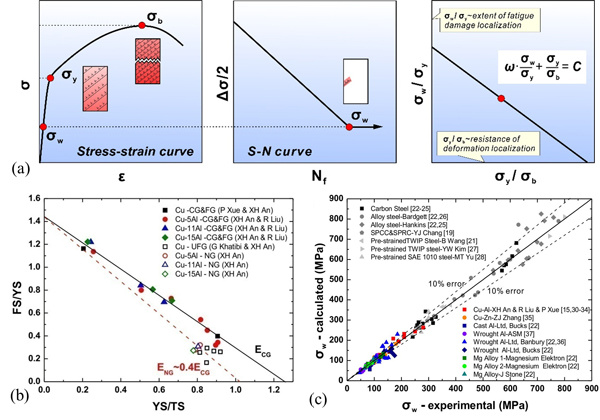

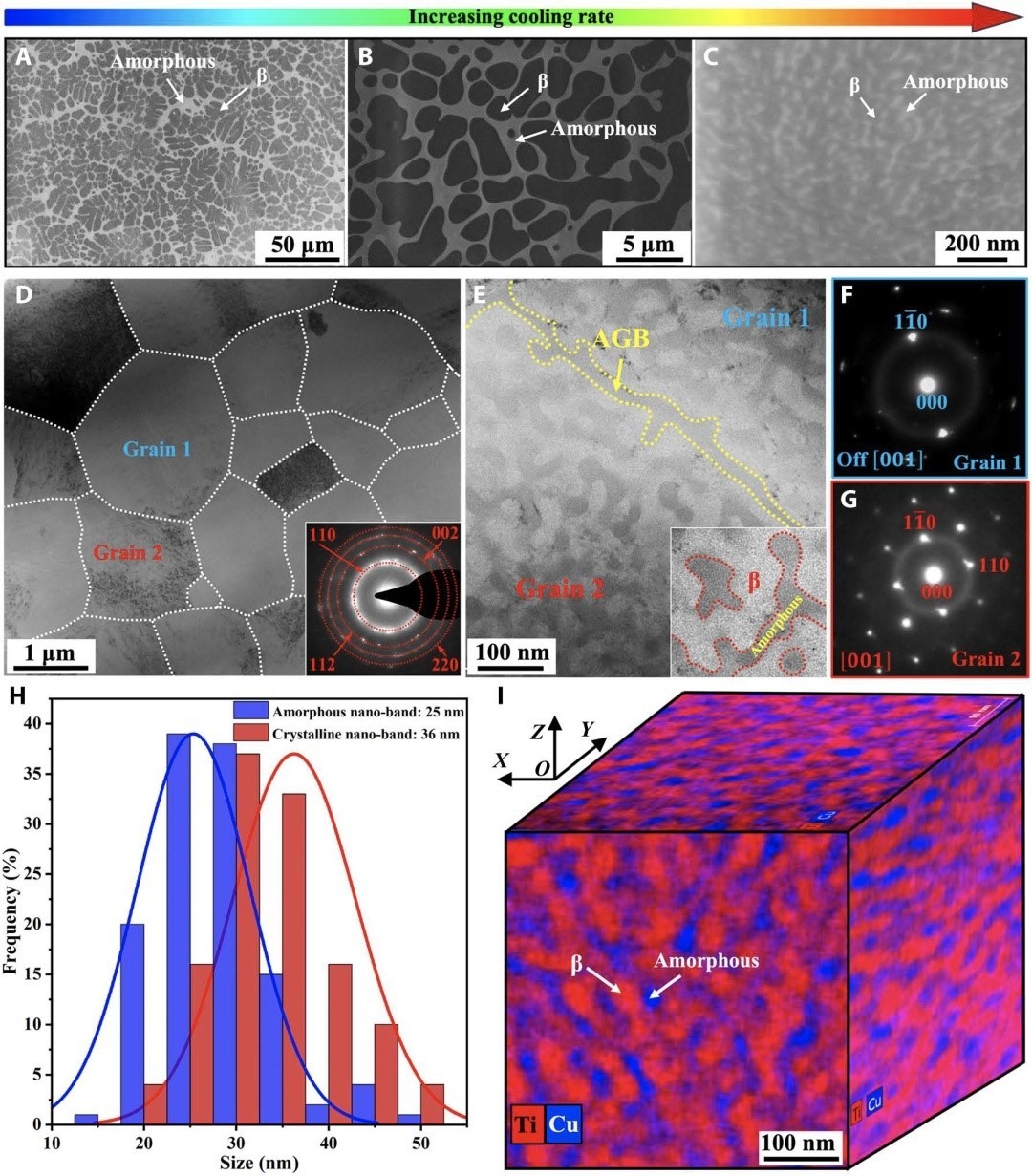

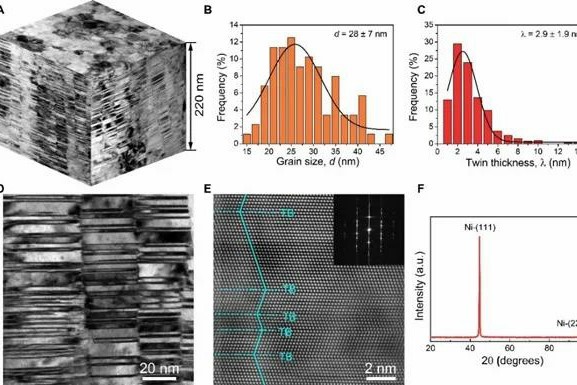

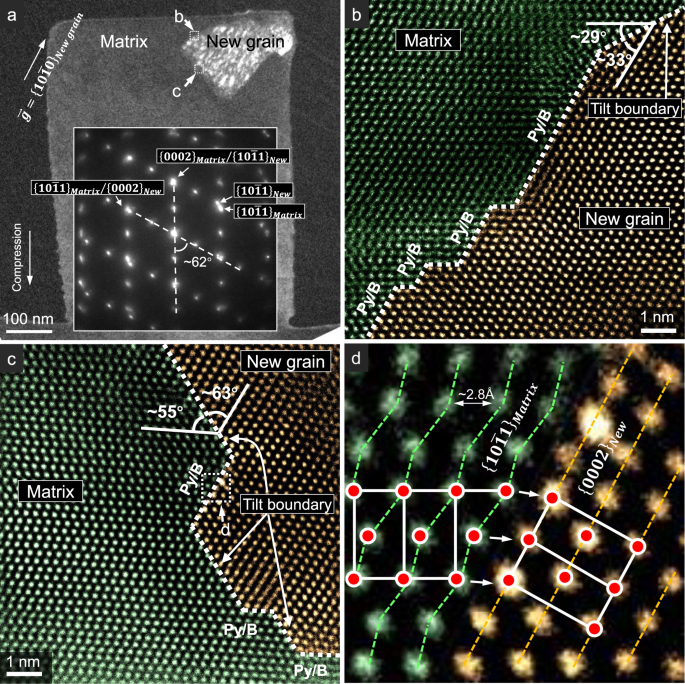

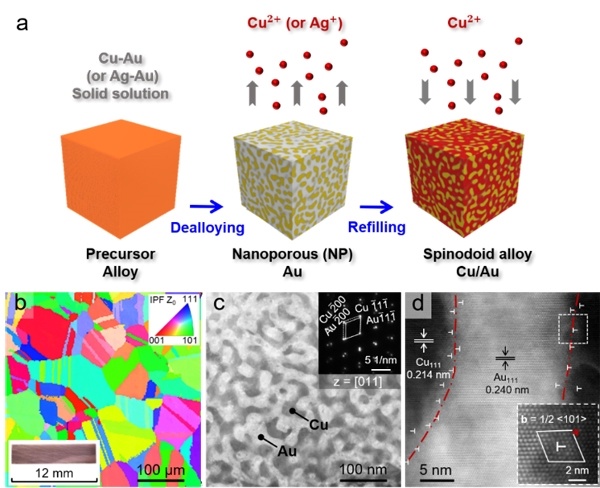

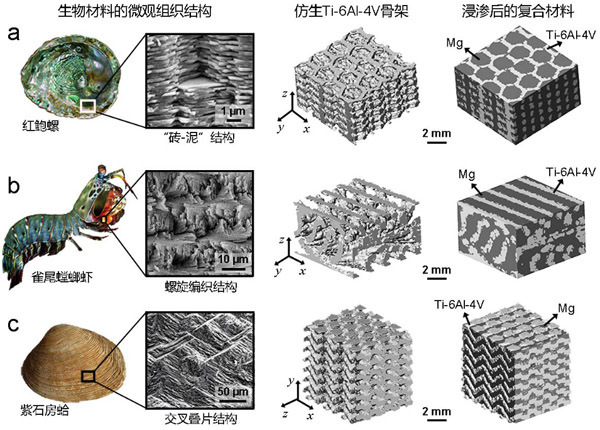

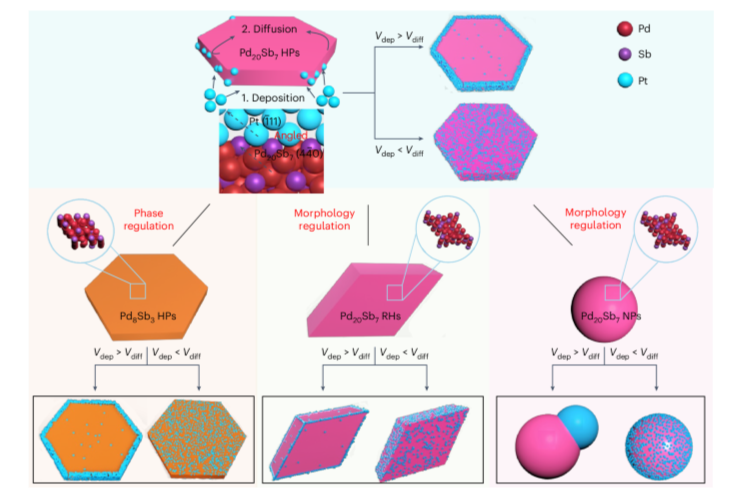

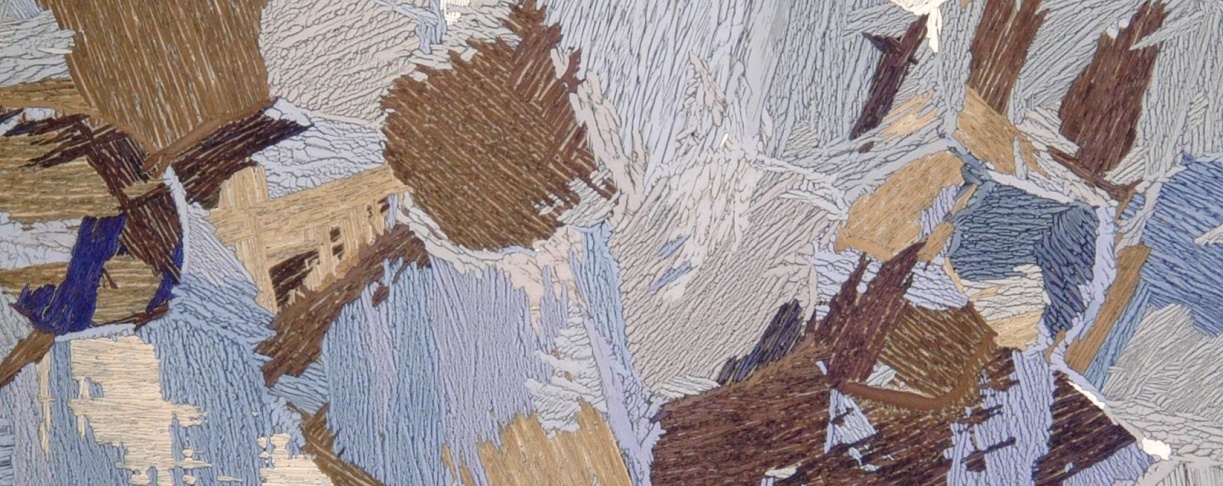

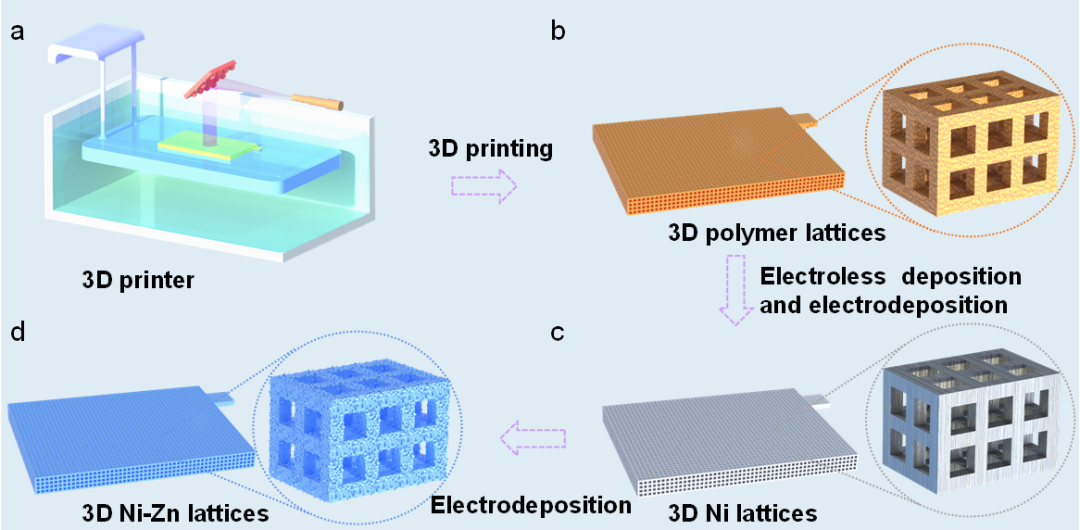

近日,香港城市大学吕坚院士团队在 Materials Science and Engineering: R: Reports 上发表综述论文“Additive manufacturing of structural materials”该论文分别从增材制造领域的发展历史,材料选择,4D 打印,应用前景,和趋势展望等方面做了较为系统的介绍。论文链接:第一章:简介增材制造(Additive manufacturing, AM),又称 3D 打印,其应用被认为是继蒸汽机,计算机,和互联网之后的又一项工业革命。AM 技术在过去的 30 年发展迅速,尤其是在近 5 年 AM 技术一直在加速其应用。与减材制造(如常规机加工,铸造,和锻造等工艺)不同,AM通过在计算器辅助设计(CAD)模型的指导下连续逐层添加材料来构造三维结构。AM 是一种面向材料的制造技术,在各种材料(包括聚合物,金属,陶瓷,玻璃,和复合材料等)中,普通存在打印精度和打印尺度/速度不可兼得的矛盾。4D 打印技术通常指的是经 3D 打印成型的物体在外界刺激,例如热,磁,液,电,光,气压,预应力,或其组合的刺激下,实现构型和功能的变化。本文总结了各种刺激方法的常用材料和原理,对比了不同刺激方法的优缺点。4D 打印材料和技术,伴随着各种变形系统的开发,驱动着研究者在高维 AM 领域实现概念突破及实际应用。该综述对结构材料的增材制造提出了多元化展望,包括多材料(multi-material)AM,多模量(multi-modulus)AM,多尺度(multi-scale)AM,多系统(multi-system)AM,多维度(multi-dimensional)AM,和多功能(multi-function)AM。 AM 材料和方法的迅速发展为其在不同领域的结构应用提供了巨大潜力,包括航空航天领域,生物医疗领域,电子设备,核工业,柔性可穿戴设备,软质传感器/驱动器/机器人技术,珠宝和艺术装饰品,陆地运输,水下设备,和多孔结构。此项研究获广东省重点领域研发计划,深港科技创新合作区深圳园区项目,国家自然科学基金重大项目,国家重点研发计划,和大学教育资助委员会(香港)联合实验室资助计划的项目支持。△增材制造的技术路线图△各种增材制造材料和工艺普通存在打印精度和打印尺度/速度不可兼得的矛盾△各种 4D 打印驱动刺激的关系图△结构材料增材制造的多元化展望△多维度增材制造:更高的维度,更高的打印效率△3D 打印机有望借助自我打印能力而实现打印万物以下为该综述部分章节的简要介绍:第二章:不同材料的 AM2.1 聚合物材料的 AM该部分主要概述了聚合物 AM 的制造方法、材料种类以及 AM 聚合物的性能及使用领域,提出了聚合物 AM 的不足之处,并给出了解决方法。该部分同时展望了聚合物 AM 的良好发展前景。2.2 金属材料的 AM该部分介绍了金属 AM 利用多领域多学科融合的思路,在开发专用材料,新型工艺以及制造结构上的相关进展,同时高熵合金,金属玻璃(非晶合金),贵金属,金属结构材料的功能特性等方面前景广大,但仍需进一步发展。2.3 陶瓷材料的 AM该部分介绍了不同种类(粉基/浆基,镀膜基,聚合物前驱体基)的陶瓷打印材料的特点,重点概述了聚合物衍生陶瓷在陶瓷 AM 领域的优势和应用,总结了直写打印的特点和所需的墨水条件,并对陶瓷打印技术将会往打印构型更大和打印速度更快两个方向的发展做了展望。2.4 玻璃材料的 AM该部分对 3d 打印玻璃进行了系统的阐述,介绍了高温打印/低温打印/复合玻璃材料打印三种类型,对比了不同打印方式下产品的透光度和性能的差异,并对 3d 打印玻璃的应用和前景进行了展望。2.5 复合材料的 AM该部分第一小节总结了聚合物-金属复合打印的策略,介绍了多尺度的层级聚合物-金属复合材料能突破机械性能(例如强度-密度,强度-韧性)之间的耦合,特征尺寸可以跨越 7 个数量级,充分利用“越小越强”的尺寸效应。同时,机械超材料凭借特殊的架构设计可实现非凡的刚度,强度和韧性。该部分第二小节总结了聚合物-陶瓷复合打印的策略,生物陶瓷通常具有较高的强度和断裂韧性,这种良好的力学性能主要归因于其复杂而又巧妙结合的多级结构。3D 打印工艺是一种 “自下而上”制备工艺,能够很好的应用在仿生陶瓷的制备,例如常见的“Bouligand”结构,“砖-瓦”结构,“交叉叠片”结构等,为人们制备高性能仿生陶瓷提供了有效途径。该部分第三小节总结了金属-陶瓷-聚合物复合打印的策略,包括将金属-陶瓷-聚合物复合材料粉末混合打印,以及将金属-陶瓷-聚合物材料分层打印,并展望未来 3D 打印金属-陶瓷-聚合物复合材料的发展方向。第四章:AM 的结构材料在不同领域的应用4.1 航空航天领域在航天领域,尤其是航天器零部件和天线等结构方面的领域,得益于太空的零(微)重力环境,在轨增材制造可以打印很多传统加工方式难以实现的零部件。在航空领域,增材制造的应用逐渐成熟,从最初在非关键部件上的应用逐渐过渡到例如发动机核心部件的制造。例如使用增材制造燃油喷嘴,在减少部件的同时,提高燃油效率。在可以预见的将来,增材制造将在航空领域大放异彩,乃至于影响到飞机的整体设计。另外,3D 打印为新型可变机翼的研发提供了强大的加工能力,显著提高了新型结构的研发效率,并实现了应用于可变机翼的全新的结构体系,目前蓬勃发展中的 4D 打印技术将为可变机翼提供更多先进的技术路径。△增材制造在航天领域的应用△增材制造在航空领域的应用4.2 生物医疗领域增材制造在生物医疗领域已经获得了广泛的应用,包括骨科、牙科、软组织工程、组织修复再生和生物治疗等。该部分从打印材料,表面处理,结构设计等角度,总结了在硬组织工程应用中增材制造技术的研究现状。同时还对目前比较成熟的商业 3D 打印骨植入物,以及应用增材制造技术的典型病例,进行了介绍与总结。增材制造高精度,多材料的特点为复杂的生物支架制备提供了新的选择,在人造心脏,体内遥控机器人等高难度领域都有着不可替代的优势。△增材制造在生物医疗领域的应用4.3 电子设备该部分总结了 AM 在包括微波器件,PCB 板,MEMS,微电池,RFID 标签,以及陶瓷手机背板等电子设备上的应用。在现代微波通讯系统及电磁应用领域中,增材制造技术为器件的小型化、轻质化、高精度、低成本制造提供了新方法,可有效降低传统制造中存在的材料冗余、装配误差等缺点。在未来微波及太赫兹器件的增材制造技术发展方面,提升制造质量和速度,研发新材料以适应多功能需求以及实现更高频器件制造将具有广阔空间。随着 5G 时代的到来和无线充电技术的发展,陶瓷材料的 AM 有望在新型手机背板的开发上发挥重要作用。△增材制造在电子设备的应用4.4 核工业该部分主要概述了增材制造制备的高分子、金属及陶瓷材料在核工业中的应用。从复合材料及材料结构方面对中子屏蔽材料的性能及应用进行研究,并展望多功能复合材料在核工业中的潜在应用。△增材制造在核工业的应用4.5 柔性可穿戴设备3D 打印技术可应用于柔性、可穿戴电子设备的制造,例如应变传感器、纳米发电机、柔性电极等。△增材制造在柔性可穿戴设备的应用4.6 软质传感器/驱动器/机器人技术4D 打印湿度、温度响应水凝胶发展迅速,各种几何形状、复杂变形和定向运动都已经实现。3D/4D 打印在传感器、执行器和软体机器人等各个方面都显示出了巨大的应用潜能。△增材制造在软质传感器/驱动器/机器人技术的应用4.7 珠宝和艺术装饰品3D 打印技术由于制造周期短、可根据客户需求精确定制、制造过程具有零浪费等特点,成为了珠宝和装饰行业兴起的新型制造技术。3D 打印技术通过电脑建模可以设计结构复杂的珠宝和装饰,并且以高分子、金属、陶瓷等材质直接打印出来,也可以通过打印铸造珠宝所需的低熔点熔模来间接参与珠宝制作。△增材制造在珠宝和艺术装饰品的应用4.8 陆地运输增材制造技术在陆地交通领域有着巨大的应用前景。相较于传统的陆地交通工具(如汽车、自行车、高铁等)的制造技术,增材制造技术不仅可以有效地降低制造成本,缩短研发周期,提高生产效率,还能够推动交通工具定制化设计的普遍应用。4.9 水下设备3D打印在航海领域的价值不断在开发,从服务水面船舰维护到深海水下探测。受益于 3D 金属材料打印技术的成熟和海上环境 3D 打印技术的研发,未来远洋船舰中极可能标配 3D 打印设备,为远离陆地补给的船舰即时制备已磨损或需更换的配件或临时所需的结构。该领域的潜在可观的市场也将吸引和促进 3D 打印技术在动态环境下的发展。△增材制造在海陆空交通运输的潜在应用场景4.10 多孔结构随着各种 3D 打印技术的飞速发展,作为多孔结构的不同微观结构变得越来越重要。通过使用 AM 技术,多孔结构有广阔的应用前景,特别是在医疗领域,如骨支架。利用3D 打印技术,可以个性化地制造出不同的尺寸和形态的结构。吕坚院士简介吕坚院士现任香港城市大学机械工程系讲座教授,先进结构材料研究中心(CASM)主任,国家贵金属材料工程技术研究中心香港分中心 (NPMM)主任,香港工程科学院院士,法国国家技术科学院院士。2006 年及 2017 年曾两次获得由法国总统亲自任命的“法国政府颁授法国国家荣誉骑士勋章”及“法国国家荣誉军团骑士勋章”,2018 年获得“中国工程界最高奖”第十二届光华工程科技奖。吕坚教授的研究方向涉及先进纳米结构材料的制备和力学性能,实验力学,材料表面工程和仿真模拟,生物与仿生材料力学,航空航天材料与结构预应力工程,3D 打印先进材料与产品集成设计等。相关论文及链接[1] G. Liu*, X. Zhang*, X. Chen*, Y. He*, L. Cheng, M. Huo, J. Yin, F. Hao, S. Chen, P. Wang, S. Yi, L. Wan, Z. Mao, Z. Chen, X. Wang, Z. Cao, J. Lu†. Additive manufacturing of structural materials, Materials Science and Engineering: R: Reports. Online Apr 2021.论文链接[2] G. Liu, Y. Zhao, G. Wu, J. Lu†. Origami and 4D printing of elastomer-derived ceramicstructures, Science Advances. 4(8), eaat0641, Aug 2018.论文链接[3] G. Liu*, Y. He*, P. Liu*, Z. Chen, X. Chen, L. Wan, Y. Li, J. Lu†. Development of bioimplants with 2D, 3D, and 4D additive manufacturing materials, Engineering. 6(11), 1232-1243, Nov 2020.论文链接[4] Z. Mao, K. Zhu, L. Pan, G. Liu, T. Tang, Y. He, J. Huang, J. Hu†, K. Chan†, J. Lu†. Direct‐ink written shape‐morphing film with rapid and programmable multimotion, Advanced Materials Technologies. 5(2), 1900974, Jan 2020.论文链接[5] Z. Li, P. Liu, X. Ji, J. Gong, Y. Hu, W. Wu, X. Wang, H. Peng, R. Kwok, J. Lam†, J. Lu, B.Tang†. Bioinspired simultaneous changes in fluorescence color, brightness, and shape of hydrogels enabled by AIEgens, Advanced Materials. 32(11), 1906493, Feb 2020.论文链接[6] X. Yan, S. Yin†, C. Chen, R. Jenkins, R. Lupoi, R. Bolot, W. Ma, M. Kuang, H. Liao, J. Lu†, M. Liu†. Fatigue strength improvement of selective laser melted Ti6Al4V using ultrasonic surface mechanical attrition, Materials Research Letters. 7(8), 327-333, Apr 2019.论文链接[7] L. Cheng, T. Tang, H. Yang, F. Hao, G. Wu, F. Lyu, Y. Bu, Y. Zhao, Y. Zhao, G. Liu, X.Cheng, J. Lu†. The twisting of dome-like metamaterial from brittle to ductile, Advanced Science. Accepted Jan 2021.