冷轧无缝钛管暗裂纹存在,导致无缝管搅螺纹容易扭裂,起皮,破洞,如何防止冷轧过程中产生

舊金山灣及其土壤幾乎不變的溫度,將可用作加熱或冷卻大型開發計畫下的房屋。 「沙利文發展商」基伊‧ 洛克透露,在金銀島渡輪碼頭及海灣附近高層住宅的管道將傳送平均溫度介於55至65度的液體。在夏季,管道中的液體將被海水冷卻,抽吸回住宅單位以作冷卻劑;在冬季,該系統將為房子加熱,令單位變暖。 「舊金山港口委員會」展覽總監湯姆‧ 羅克韋爾2月時表示,「探索博物館」若搬回15及17號碼頭,將計畫採用類似技術。 另方面,再生能源計畫經理約翰娜‧ 帕爾汀表示,「舊金山環保局」正調查地源熱泵系統是否能在珍寶島加熱或冷卻房屋。 該技術透過從房屋的地下管道抽吸液體,因此該等地下管道相對地不受空氣中的溫度所影響。 帕爾汀說,該技術同時有望應用在獵人岬造船廠、燭台岬社區、訪谷區及建議中的跨海岸運輸中心一帶。

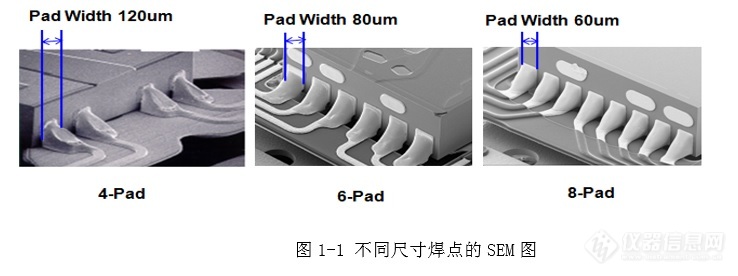

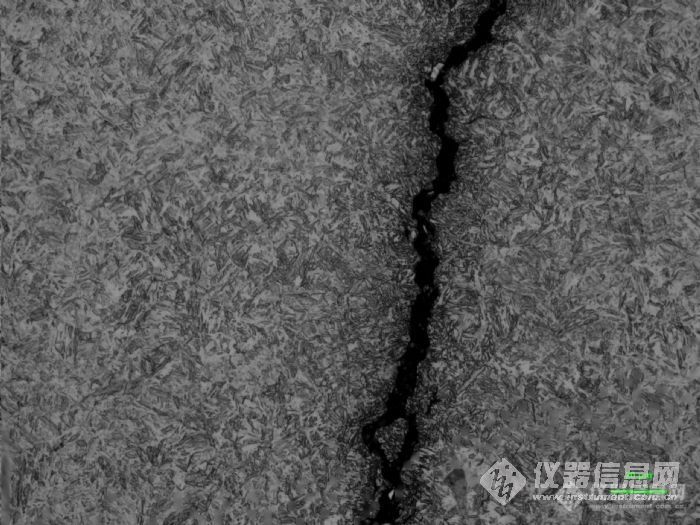

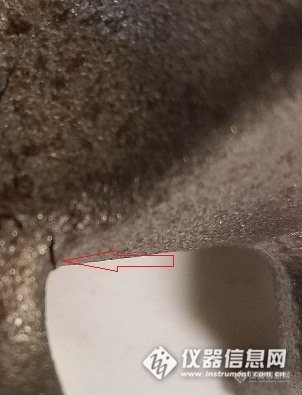

随着便携式电子产品(如手机、笔记本电脑、MP3和PAD等)以及机载电子产品种类和数量日益增多,对电子元器件封装的可靠性和耐久性提出了更为严格的要求。电子产品逐渐向微小型化、高精度装配封装方向发展,所以电子产品电路集成度不断提高,焊点数量不断增加变多,但尺寸却越来越小(如图1-1为硬盘的磁阻磁头的焊点)。 [img=,690,258]https://ng1.17img.cn/bbsfiles/images/2018/10/201810130937026709_6776_2942222_3.jpg!w690x258.jpg[/img] 如果继续使用传统的焊料或者传统的工艺往往会出现一些问题。比如在机械硬盘的磁阻磁头的焊接过程中,在6个焊点的焊接工艺中,使用的焊料是无铅钎料(Sn-Ag-Cu)。但是在8个焊点的磁阻磁头的焊接过程中,采用无铅钎料(Sn-Ag-Cu),经过激光焊接组装后,在焊接的根部往往会出现些微裂纹(图1-2);这些裂纹对磁阻磁头来说,是一个不能允许的缺陷的危害,且它会缩短磁阻磁头乃至这个硬盘的寿命。 [img=,428,425]https://ng1.17img.cn/bbsfiles/images/2018/10/201810130939145659_1310_2942222_3.jpg!w428x425.jpg[/img] 在研究中发现, 8个焊点工艺与6个焊点使用的无铅钎料的成分都是一样的;8个焊点中焊接时激光的功率也只是6个焊点的激光功率大了1/3;但是奇怪的是6个焊点经过焊接后的零部件并没有出现这样的失效模式。对缺陷焊点锡球进行断面(图1-3)制备,在扫描电子显微镜下观察截面微观观察,发现这个微裂存在于磁阻磁头浮动块焊接片所附着的氧化铝层,并集中在焊接片以及内部导线铜焊接柱附近。通过进一步对裂纹尺寸大小的测量,发现氧化铝层表面处的裂纹尺寸较大,而内部铜焊接柱附近裂纹较小。据此观察结果,认为裂纹是从浮动块氧化铝表面生成,并向氧化铝层内部铜焊接柱延伸。 [img=,655,331]https://ng1.17img.cn/bbsfiles/images/2018/10/201810130941217385_8371_2942222_3.jpg!w655x331.jpg[/img] 通过对焊接过程焊点应力分析发现,焊接处应力分布的最大变异值在焊点根部附近(图1-4焊接处应力分布图),这与电子显微镜观察到的微裂纹所在位置一致;且8焊点的应力最大变异值明显大于6焊点的(如表1-1)。 [img=,575,487]https://ng1.17img.cn/bbsfiles/images/2018/10/201810130943150808_8458_2942222_3.jpg!w575x487.jpg[/img] 据此认为8焊点的浮动块氧化铝表面微裂纹的产生与焊接时焊接处应力分布的不均匀性有关。在焊接时,在锡球合金金属层形成过程中,熔融的锡球需要释放出大量的热量,该热量在焊盘附近,因为焊接结构的形成以及焊盘周边材料热传导率的不同,在焊盘附近产生热量集中,从而加剧了热应力分布的不均匀性,导致微裂纹的产生,向氧化铝层内部释放应力。 图1-5是不同熔点锡球材料的相图,相图表明,随着金属铟的添加,锡球的熔点不断降低,且其对应的金属合金相的固化温度显著降低。熔点的降低意味着锡球焊接时所需要施加的能量的降低,而固化温度的显著降低,意味着锡球在融化后的固化过程中,材料自身进行了充分的热耗散,释放了更多的热量,从而降低了锡球固化过程中应力释放的要求,即相应减小了应力分布的不均匀性,从而降低了微裂纹产生的概率。 [img=,637,366]https://ng1.17img.cn/bbsfiles/images/2018/10/201810130945107604_2483_2942222_3.jpg!w637x366.jpg[/img] 实际应用中,采用了含铟的无铅钎料,以减小焊接过程中的微裂纹。本文研究中向无铅[color=black]钎料中添加了[/color][color=black]1%质量含量的金属In,研究表明添加1%质量含量的铟添加既可以消除该无铅钎料激光焊接过程中微裂痕的产生。[/color]

有一圆柱形(Φ30×20)工件,在其Φ30的面上产生的裂纹(裂纹在深度方向上未贯穿),请问我该怎么取样作金相,来分析裂纹产生的原因?是以Φ30的面磨制金相还是应该将工件沿着裂纹剖开,还是以厚度方向的面磨制金相呢?请各位大虾帮帮忙哦,呵呵,不胜感激啊~~~~http://simg.instrument.com.cn/bbs/images/brow/em09511.gif

放大倍数:500X;腐蚀剂:4%硝酸酒精溶液;热处理工艺:850度淬火,590度回火http://ng1.17img.cn/bbsfiles/images/2012/02/201202220840_350420_1804949_3.jpg同一个试验没裂纹位置,请问是正常的调质组织吗?能叫回火索氏体吗?http://ng1.17img.cn/bbsfiles/images/2012/02/201202220841_350422_1804949_3.jpg中间这个长条上什么?在暗场下看是个黑色的条。原来的图片没有了,重新上传了一下。下面的图片是又一次的淬火裂纹。http://ng1.17img.cn/bbsfiles/images/2012/02/201202220842_350424_1804949_3.jpg放大倍数:500X;腐蚀剂:4%硝酸酒精溶液。850度水淬火,未回火。第一张图片fengyonghe认为是夹杂物引起的,那么第三张图片是淬火裂纹吗?

求助“连铸方坯低倍边部裂纹原因分析”2004年 第04期

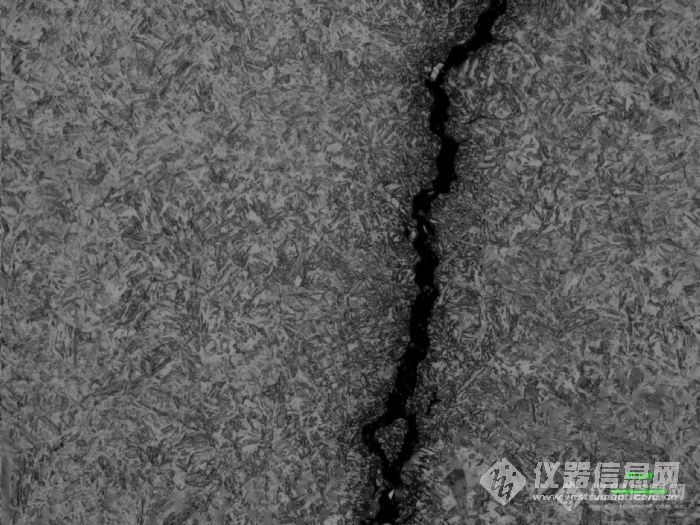

这是一个壁厚为42mm的X70的双面焊缝试样,在内外焊的熔合线处产生的裂纹,请大家帮忙看一下是冷裂纹还是热裂纹?是什么原因?产生的原因是什么?是因为太厚吗?[img]http://ng1.17img.cn/bbsfiles/images/2007/12/200712272014_75007_1645233_3.jpg[/img]

2009年,吉林银行吉林分行拟对一大厦房屋进行装饰装修,市房屋安全鉴定中心受其委托,对该楼主体工程进行了结构检测鉴定。通过采用[url=http://www.pf17.com.cn/]激光测距仪[/url]、钢筋扫描仪、钢筋锈蚀仪、贯入式砂浆回弹仪、混凝土回弹仪、裂缝测宽仪等一系列先进仪器,市房屋安全鉴定中心的工程师们对该房屋进行了详细、准确的检测鉴定,为北京的设计专家提供了准确的技术数据支持,圆满地完成了此次检测鉴定工作。市房屋安全鉴定中心也因此得到了北京专家和吉林银行吉林分行领导的一致称赞。 市房屋安全鉴定中心是吉林地区唯一代表政府行使房屋安全鉴定职能的权威性房屋安全鉴定机构,[url=http://www.pf17.com.cn/]激光测距仪[/url]省级司法鉴定单位。多年来,市房屋安全鉴定中心一直承担着全市房屋的安全鉴定工作。截至目前,已鉴定房屋累计400余万平方米,完成各类鉴定项目2000余项,为我市房屋安全管理工作和危房改造工作提供了有力的技术保障和依据。 房屋安全鉴定是城市房屋安全管理的重要组成部分,是保障房屋安全使用的主要技术手段,更是依法保护房屋所有人合法权益的有力措施。由市房屋安全鉴定中心出具的房屋安全鉴定报告是目前吉林地区房屋安全鉴定方面唯一合法的有效证明[url=http://www.pf17.com.cn/]激光测距仪[/url]。

调质处理后的圆钢,在没有看见裂纹的情况下,怎么检测有无裂纹呢

我所在的是一个小公司,前几日有客户反应我公司加工的结晶器铜管,在其钢厂使用后发现,在使用新铜管时钢坯表面有裂纹,漏钢。再换旧结晶器铜管后,就没有裂纹现象,请问是什么问题。

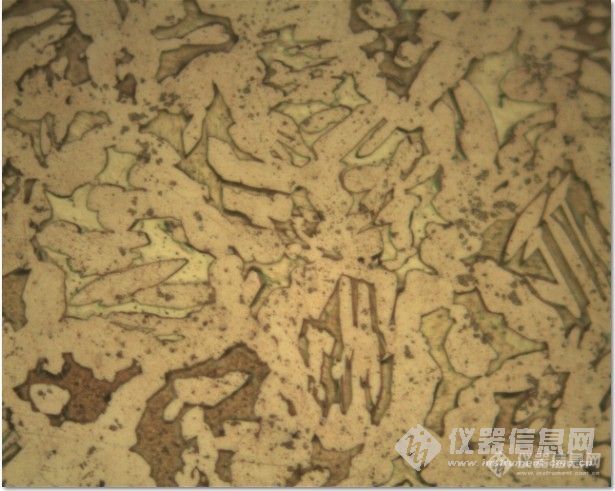

25#钢铸件,发现裂纹,做完金相后发现裂纹装组织,不清楚为何种组织,请大家帮忙看看分析一下裂纹产生的原因,谢谢[img=裂纹,302,395]http://ng1.17img.cn/bbsfiles/images/2017/08/201708060942_01_3122601_3.jpg[/img][img=金相,690,489]http://ng1.17img.cn/bbsfiles/images/2017/08/201708060942_02_3122601_3.jpg[/img][img=腐蚀,319,316]http://ng1.17img.cn/bbsfiles/images/2017/08/201708060942_03_3122601_3.jpg[/img]

在做裂纹金相分析时,试样在侵蚀后易从裂纹处渗出侵蚀剂,使裂纹两旁组织不清楚.各位在工作中有什么好办法?[img]http://ng1.17img.cn/bbsfiles/images/2007/09/200709261435_65095_1627146_3.jpg[/img]

钢质内胆缠绕气瓶上的缠绕层由玻纤粘上环氧树脂一层层缠绕上去的,现有少量瓶子缠绕层树脂固化物出现裂纹,有什么好办法修复吗,钢瓶要承受20MPa的压力。请各位大虾支支招,谢谢!

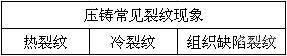

铝合金制品,以其重量轻,强度高的特点,达到运输车辆、航空、天,小到服装配饰,得到了广泛的运用。但是在铝合金产品制造时,裂纹又是一个广泛存在的问题。裂纹将严重影响铝件强度,如在生产中未及时发现,可导致批量性问题,造成很大的经济损失。本文就铝合金在压铸工艺时发生的裂纹现象,根据自己的从业经验,分析裂纹原因,及预防的方法。 在压铸过程中,常出现的裂纹有三种:[img=,287,56]https://ng1.17img.cn/bbsfiles/images/2018/10/201810151139348252_7798_2462198_3.jpg!w287x56.jpg[/img]一、组织缺陷裂纹。由于铝合金组织中包含过多的氧化物、杂质等,造成自身强度减弱,且氧化物等收缩特性与铝合金不同,铝液凝固收缩时出现应力集中,在氧化物、杂质等周边与铝合金形成裂隙。这种裂纹在实际生产中发生概率相对极低,原因是,只要严格遵循铝合金精炼除渣工艺,完全可以杜绝组织缺陷裂纹现象。[img=,139,84]https://ng1.17img.cn/bbsfiles/images/2018/10/201810151317585920_4840_2462198_3.jpg!w139x84.jpg[/img]典型精炼模式如下:[img=,690,146]https://ng1.17img.cn/bbsfiles/images/2018/10/201810151428011223_6523_2462198_3.jpg!w690x146.jpg[/img]注:很多铝合金焊接后,形成的内部缺陷裂纹均属于这个类型的裂纹,铝本身属于易吸气金属,温度比630℃越高,吸收空气中氢气越多,此不再赘述。二、热裂纹。热裂纹是铝合金件在热缩阶段,裂纹部位集中承受收缩应力造成。其原因大致有:[img=,453,139]https://ng1.17img.cn/bbsfiles/images/2018/10/201810151441209911_4834_2462198_3.jpg!w453x139.jpg[/img]总的来说,热裂纹还是由于铝合金在由高温向低温变化速度过快时,局部承受过大收缩力造成,高铜及杂质多的合金由于温度下降缓慢,延长开模时间,有助于降低裂纹产生的风险。通过实践证明,在壁厚转薄部位增加R角;延长开模时间;控制模具温度能有效降低裂纹发生风险。在产品开发初期,针对壁厚不均的产品,应提前与顾客协商沟通,并考虑集热造成裂纹风险,在开发初期进行有效规避。三、冷裂纹。冷裂纹是铝合金件在开模/脱模时,局部承受过大拉力造成。其原因大致有:a、拔模斜度过小,铝合金件承受脱模拉力过大;b、开模时间过晚,铝件冷却后与模具抱紧力过大;c、模具上有凹陷或凸出部位,造成铝件承受脱模拉力过大;d、模具粘铝,造成表面粗糙度过大,铝件承受脱模力过大。冷裂纹基本是在铝件脱模时,由于受脱模力过大,局部形成裂纹,表面可见明显拉磨痕迹。控制方法是及时检查模具表面,清理粘铝及氧化层,保持模具具有良好的脱模能力,可有效避免冷裂纹的发生。[img=,521,499]https://ng1.17img.cn/bbsfiles/images/2018/10/201810151535445305_1925_2462198_3.jpg!w521x499.jpg[/img]结语:上述三种铝合金压铸的裂纹方式,其实都是局部承受作用力过大造成,故大家平常讲的铝合金强度高,是整体受力强度高,而针对壁厚有厚转薄部位,由于受力集中,反而会降低零件整体强度,且这些裂纹在本体或材料截取试样做力学性能分析时,都不具有复制性(裂纹通常发生在表面或厚薄不均部位,几乎不可能在裂纹发生部位截取到试样),无法通过力学测试进行发现。故在做铝件开发时,应充分考虑此问题,当无法避免需承受较高外力的壁厚,出现急剧变化时,应通过R角及圆弧过渡等进行改善。平时生产时,密切关注过程变化,当发现有严重粘模、拉模时应及时修复,严格按工艺控制模具及材料温度等,可有效防止裂纹发生。

近来出现几个发动机火花塞的裂纹,裂纹为沿火花塞轴向贯穿 直裂纹。实验室分析为中部受到冲击造成的。但个人认为受外力冲击很难造成这种规则的直裂纹。不知道大家是否接触过这样的案例,有的话交流一下,也可以发邮件给我。

我在文献上看到陶瓷在受到维氏压痕后,利用金相显微镜500倍就可以看到裂纹;但我利用同样的力也做了裂纹,为什么我放大到1000倍还看不到裂纹?(我在电镜下能看到裂纹,裂纹宽度大约1微米)不知道会是什么原因?

http://ng1.17img.cn/bbsfiles/images/2012/08/201208101936_383096_2552658_3.jpghttp://ng1.17img.cn/bbsfiles/images/2012/08/201208101937_383097_2552658_3.jpg这是两个H59Bi1黄铜金相图,大家帮忙看看有什么缺陷,工人说加工会常出现裂纹,没有找到有裂纹的样品

http://ng1.17img.cn/bbsfiles/images/2012/02/201202211550_350273_1804949_3.jpg放大倍数:500X;4%硝酸酒精溶液腐蚀引起裂纹的原因?

我们要探测螺纹外部裂纹,请问有什么仪器可以测量,是不是有类似磁粉探伤设备(因为裂纹可能发生在螺纹头部,磁粉探伤看不清楚),是否有更合适的设备,比如超声波什么的?不胜感谢。

本文为本人接触国内某知名太阳能生产企业设备项目后,原文翻译的试验方法希望能给相关同行以帮助对带有微小裂纹的多晶硅圆片的机械压力试验摘要:显微裂纹检测和机械扭曲试验主要用于原切割晶圆来进行太阳能电池生产。关于机械力与裂纹长度之间的关系已经有答案了。小于临界压力时由于反复压力试验裂纹长度并没有显示。实验结果表明在相同长度下边缘裂纹比内部裂纹更具有危险性。断裂力取决于裂纹几何形状和其位置。一旦施加的压力超过它的临界压力,就无法加工成为晶片了。通常会在观察到微裂的地方发生断裂。关键词: 微裂,压力,硅太阳能电池[IMG]http://www.okyiqi.com/uploadfile/081222142757.jpg[/IMG]图片为国外某款微小力试验机的图片,图片上夹具为专用多晶规圆片扭曲夹具1. 简介在硅光电生产过程中最大的问题就是硅片的断裂。由于原硅材料是生产太阳能电池的主要成本,所以一个最自然的一个方法就是减小它的厚度,但是这样做的话会潜在地导致晶片变脆弱,而且会使它的屈服力变低。未受损害的晶片很坚固而且有韧性,但裂纹的存在会降低它的这种机械强度。裂纹主要来源有:材料缺陷,来自于晶锭本身或是在晶片生产过程中的压力(1),割锯晶片时的机械力或者在运输买卖过程中的机械力造成的缺陷。在太阳能电池生产过程中,对晶片进行加工时晶片会暴露在高温和机械力下,所以那些有裂纹,缺陷,以及有锯痕的晶片的机械强度会大大的降低。、(2)从经济方面考虑应当在发生断裂前尽早的检测出生产线上的脆弱的晶片。对此可以用多种裂纹检测系统(MCD)来进行检测。建立在光学检测系统上用来检测裂纹的红外线检测方法已经研制出来了。先检测出断裂的尺寸,然后在扭曲试验中对晶片施加机械力。以此来对原切割晶圆建立一种不同的机械力与裂纹之间的关系。2. 试验在这项研究中采用的是156*156mm, 厚度为200微米的多晶硅圆片。采用A,B两种商用MCD系统,让红外线穿过晶片,然后通过电荷藕荷摄像机来检测。晶片事先通过A和B 两种系统检测到有裂纹,然后把检测到有裂纹的晶片再次通过MCD系统A,并把晶片的图片保存下来。人工分析这些图片,在这次研究中使用了127种可以检测到有裂纹的硅片。一些有污垢的和存在不同类型的点缺陷的硅片也被采用到这次研究中。图1:上部是扭曲试验图像,下部是在扭曲试验中对晶片施加的主要的力分布。然后开始进行扭曲试验(图1),最大力为1.5N。在以前的实验中1.5N以下的断裂已经做过,所以误差实验对有裂纹的晶片断裂可以估计出来。通过这次实验,记录下最大的弯曲度,断裂力也记录下来。把断裂后的晶片拿来与MCD图像作对比以此来找出原来存大于晶片上的缺陷或者导致这种缺陷的情况。对于那些没有断裂的晶片再重复进行5次这样的实验,然后让晶片再通过MCD系统B然后比照前后图像以此来查看裂纹是否在压力实验中有所加大。然后通过对那些经过断裂压力未受损害的原切割晶片以及那些有断纹的晶片进行不同的力直至其断裂。在这次实验中发现所有的裂纹都是正常生产下造成的,通过实验晶片不会受到人为故意的损害。3. 实验结果&讨论3.1 原切割晶圆由于晶片通过MCD系统进行分析并在扭曲试验中检测,以不同方式进行试验发现了三种不同类型能影响晶片强度的裂纹。3.2 三种不同的裂纹在这次研究中发现的三种的裂纹1. 短裂纹2. 边缘裂纹3. 内部裂纹存在于一个小水晶体内部的短裂纹(小于1mm)通常是比较直,而且有特定的走向。横跨一个或多个水晶体长裂纹通常形状不规则,如图2。由于外部造成的裂纹例如在晶体表面进行冲击而形成的裂纹经常会有这种形状。对数据进行分析后,晶体边缘的裂纹,即边缘裂纹,和在晶体的整个内部表面上的裂纹,这种裂纹不与边缘接触,即内部裂纹,这两种类型的裂纹之间有很大的区别。在1.5N以内的压力试验中只有那些有可检测到有微小裂纹的晶体断裂。所有的断裂后的晶片被重组到一起后与通过微小裂纹检测时的图像进行对比。Figure 2: 箭头所指为来自晶片边缘的不规则的长裂纹(~30mm)。无一例外,裂痕会从检测到的裂纹那继续延伸。当裂纹是长裂纹时,断裂力通常很低,晶片会碎成2-4个小的晶片。对于有小裂纹的晶片来说,施加在的力后,晶片会破碎成几个大的或者很多小的碎片(如图3)。图3:左边:带有13.5mm的内部裂纹的晶片在压力为1.49N时断裂。 右边:带有24.8mm的边缘裂纹的晶片在压力为0.51N时断裂。 断裂延伸跟点阵纹理走向有关系,当断裂继续延伸时,裂纹一般会在比较弱的点阵方向(3)。裂纹通常垂直延伸。带有边缘裂纹的晶片在断裂时所受的力一般比内部裂纹晶片需力小。对于有锯形痕迹的晶片来说,当力达到1.5N时,不会断裂,但是有些情况下断裂会顺着锯痕延伸。4. 结论:通过实验发现一些还有裂纹的晶片仍然能够通过1.5N的弯曲试验。94%的有内部裂纹(小于10mm)的原切割圆晶片能通过压力试验。有边缘裂纹的晶片都不能通过此次试验,即使此边缘裂纹小于2mm。

裂纹形态不同,应该说形成原因肯定是不同的。但分析证明,通常是几种因素共同作用的结果。另外,经常发现在一个钢坯表面上几种缺陷共存,由此可见,形成原因就更加复杂了。综合分析,产生钢坯表面缺陷有四种可能的因素或环节,一是钢锭质量,包括冶炼质量和钢锭表面质量;二是钢锭热送时间长短的影响;三是加热温度、升温速度、保温时间和炉温均匀程度的影响;四是轧制方法的影响。钢锭质量是钢坯表面缺陷最主要的影响因素,而钢锭中气体含量的影响尤为重要。原材料干燥不良,或者雨季炼钢是造成钢中气体含量较高的直接原因,CO和O2在浇注中从钢液逸出滞留在钢锭的表面或浅表面,形成气泡,钢锭在加热中气泡被烧穿,轧制后产生裂纹,钢坯上常见的细、密、短、浅“束状”裂纹,通常称为发裂或发纹,就属此种缺陷。在所有种类的表面缺陷中发纹最多,最常见。氢也是钢坯、锻件表面质量或内部质量的最大威胁,超级白点导致的异常脆性断裂主要是氢含量超标造成的。氢含量达到一定值时,在一定温度下或放置一定时间,由于钢中氢的聚集产生氢脆导致钢锭纵裂,锻件内产生白点缺陷。 夹杂物和夹渣的影响。分析证明,夹杂物是产生钢坯热裂纹的主要内在因素,由于大颗粒夹杂物破坏了金属的热塑性,导致“结疤”缺陷的实例也是常见的。如果在浇注中因浇注速度不均,或钢液有翻花现象,将保护渣卷入钢液并凝结在钢锭的浅表面,就会在轧制时产生“结疤”表面缺陷。检验中,在“结疤”壁上发现了保护渣的主要成分:FeO·SiO2,CaO·Al2O3,Cr2O3·MnO·K2O是最有力的证明。 钢锭模表面质量对钢锭表面影响也不容忽视,模壁清理不干净、钢锭粘模、钢锭模使用末期可能使钢锭表面产生麻坑、折叠等缺陷。较深的麻坑在钢锭加热时不能完全变成氧化铁皮脱掉,也会产生发裂表面缺陷。首钢特殊钢厂在钢锭上进行钻孔实验,以确定钢锭表面凹坑深度、形状、位置与钢坯发裂间的关系,证明了压缩比对麻坑产生裂纹的影响起着较大作用。

只知道样品有裂纹、气孔等缺陷的情况下不能用直读光谱分析,但在我们这经常会遇到这种情况,有时后又不能不做,所以想问问大家经常测试有微裂纹或小气孔的样品对设备有什么影响?

有哪些因素会产生压片裂纹?

摘要:显微裂纹检测和机械扭曲试验主要用于原切割晶圆来进行太阳能电池生产。关于机械力与裂纹长度之间的关系已经有答案了。小于临界压力时由于反复压力试验裂纹长度并没有显示。实验结果表明在相同长度下边缘裂纹比内部裂纹更具有危险性。断裂力取决于裂纹几何形状和其位置。一旦施加的压力超过它的临界压力,就无法加工成为晶片了。通常会在观察到微裂的地方发生断裂。关键词: 微裂,压力,硅太阳能电池1. 简介在硅光电生产过程中最大的问题就是硅片的断裂。由于原硅材料是生产太阳能电池的主要成本,所以一个最自然的一个方法就是减小它的厚度,但是这样做的话会潜在地导致晶片变脆弱,而且会使它的屈服力变低。未受损害的晶片很坚固而且有韧性,但裂纹的存在会降低它的这种机械强度。裂纹主要来源有:材料缺陷,来自于晶锭本身或是在晶片生产过程中的压力(1),割锯晶片时的机械力或者在运输买卖过程中的机械力造成的缺陷。在太阳能电池生产过程中,对晶片进行加工时晶片会暴露在高温和机械力下,所以那些有裂纹,缺陷,以及有锯痕的晶片的机械强度会大大的降低。、(2)从经济方面考虑应当在发生断裂前尽早的检测出生产线上的脆弱的晶片。对此可以用多种裂纹检测系统(MCD)来进行检测。建立在光学检测系统上用来检测裂纹的红外线检测方法已经研制出来了。先检测出断裂的尺寸,然后在扭曲试验中对晶片施加机械力。以此来对原切割晶圆建立一种不同的机械力与裂纹之间的关系。2. 试验在这项研究中采用的是156*156mm, 厚度为200微米的多晶硅圆片。采用A,B两种商用MCD系统,让红外线穿过晶片,然后通过电荷藕荷摄像机来检测。晶片事先通过A和B 两种系统检测到有裂纹,然后把检测到有裂纹的晶片再次通过MCD系统A,并把晶片的图片保存下来。人工分析这些图片,在这次研究中使用了127种可以检测到有裂纹的硅片。一些有污垢的和存在不同类型的点缺陷的硅片也被采用到这次研究中。图1:上部是扭曲试验图像,下部是在扭曲试验中对晶片施加的主要的力分布。然后开始进行扭曲试验(图1),最大力为1.5N。在以前的实验中1.5N以下的断裂已经做过,所以误差实验对有裂纹的晶片断裂可以估计出来。通过这次实验,记录下最大的弯曲度,断裂力也记录下来。把断裂后的晶片拿来与MCD图像作对比以此来找出原来存大于晶片上的缺陷或者导致这种缺陷的情况。对于那些没有断裂的晶片再重复进行5次这样的实验,然后让晶片再通过MCD系统B然后比照前后图像以此来查看裂纹是否在压力实验中有所加大。然后通过对那些经过断裂压力未受损害的原切割晶片以及那些有断纹的晶片进行不同的力直至其断裂。在这次实验中发现所有的裂纹都是正常生产下造成的,通过实验晶片不会受到人为故意的损害。3. 实验结果&讨论3.1 原切割晶圆由于晶片通过MCD系统进行分析并在扭曲试验中检测,以不同方式进行试验发现了三种不同类型能影响晶片强度的裂纹。3.2 三种不同的裂纹在这次研究中发现的三种的裂纹1. 短裂纹2. 边缘裂纹3. 内部裂纹存在于一个小水晶体内部的短裂纹(小于1mm)通常是比较直,而且有特定的走向。横跨一个或多个水晶体长裂纹通常形状不规则,如图2。由于外部造成的裂纹例如在晶体表面进行冲击而形成的裂纹经常会有这种形状。对数据进行分析后,晶体边缘的裂纹,即边缘裂纹,和在晶体的整个内部表面上的裂纹,这种裂纹不与边缘接触,即内部裂纹,这两种类型的裂纹之间有很大的区别。在1.5N以内的压力试验中只有那些有可检测到有微小裂纹的晶体断裂。所有的断裂后的晶片被重组到一起后与通过微小裂纹检测时的图像进行对比。Figure 2: 箭头所指为来自晶片边缘的不规则的长裂纹(~30mm)。无一例外,裂痕会从检测到的裂纹那继续延伸。当裂纹是长裂纹时,断裂力通常很低,晶片会碎成2-4个小的晶片。对于有小裂纹的晶片来说,施加在的力后,晶片会破碎成几个大的或者很多小的碎片(如图3)。图3:左边:带有13.5mm的内部裂纹的晶片在压力为1.49N时断裂。 右边:带有24.8mm的边缘裂纹的晶片在压力为0.51N时断裂。 断裂延伸跟点阵纹理走向有关系,当断裂继续延伸时,裂纹一般会在比较弱的点阵方向(3)。裂纹通常垂直延伸。带有边缘裂纹的晶片在断裂时所受的力一般比内部裂纹晶片需力小。对于有锯形痕迹的晶片来说,当力达到1.5N时,不会断裂,但是有些情况下断裂会顺着锯痕延伸。4. 结论:通过实验发现一些还有裂纹的晶片仍然能够通过1.5N的弯曲试验。94%的有内部裂纹(小于10mm)的原切割圆晶片能通过压力试验。有边缘裂纹的晶片都不能通过此次试验,即使此边缘裂纹小于2mm。

各位:那位大虾观察过玻璃表面的微裂纹?有没有图片?玻璃表面会有很多微裂纹,影响玻璃强度。肉眼看不见,光学显微镜也看不到。哪位高手观察过?或者有相关图片?

疲劳裂纹长度扩展系统在测试中,如果使用薄片法能否适合在高温和腐蚀环境下使用?而具体的 柔度 法 应该是什么标准?

http://ng1.17img.cn/bbsfiles/images/2012/04/201204201040_362415_1753235_3.jpg合金名称:6063F25直径:305mm放大倍数:500倍缺陷:显微裂纹仪器:日本尼康

近来遇到几个铝合金的裂纹,主要是螺纹口拧螺栓时开裂。因为没有从事铝合金的经验,想请教一下这方面的行家。一般这样的开裂是由于什么原因造成的?应该从哪方面入手?谢谢!

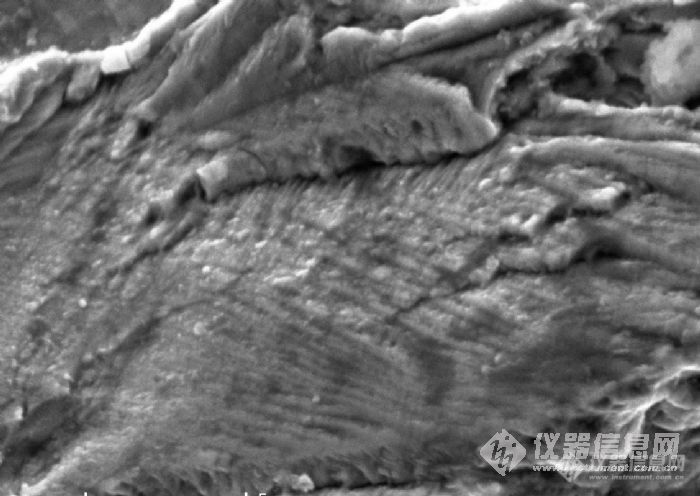

对304不锈钢焊管角焊缝裂纹分析发现,[u][color=red]疲劳[/color][/u]辉纹并不明显,断口显示明显的穿晶裂纹特征,少部分区域[u][color=red]疲劳[/color][/u]辉纹分布在穿晶裂纹的小面上。该管材角焊缝确实是结构上的应力集中部位,但整个部件没有受到很大的周期性应力作用,只有管材连接的软管的振动影响。我们认为断口主要呈现了脆性的穿晶裂纹特征,而不是如教科书上所说的韧性较好的奥氏体材料[u][color=red]疲劳[/color][/u]辉纹有比较明显的分布特征。虽然[u][color=red]疲劳[/color][/u]与脆性断裂并不矛盾,但能否确认主要的失效模式为[u][color=red]疲劳[/color][/u]?我们对于马氏体不锈钢在周期性应力作用下的断口分析,反而发现有明显的[u][color=red]疲劳[/color][/u]辉纹,且面积较大,因此想和大家讨论,是否304不锈钢材料的[u][color=red]疲劳[/color][/u]辉纹本身就不是很明显?[img]http://ng1.17img.cn/bbsfiles/images/2010/02/201002042315_200481_1739834_3.jpg[/img][img=498,528,left]http://ng1.17img.cn/bbsfiles/images/2010/02/201002042316_200482_1739834_3.jpg[/img]

谁能推荐一本有关裂纹分析的书