【首度突破】听十位专家剖析汽车零部件及材料检测热点

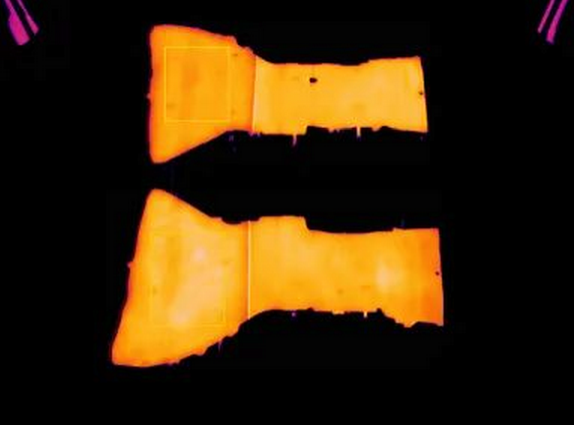

p style=" text-indent: 2em text-align: justify " 近日,由仪器信息网主办的“汽车零部件性能测试及材料分析”主题网络研讨会成功召开,该会议是仪器信息网在汽车检测行业的首次突破性尝试,会议共云集了10位业内知名的技术及应用专家就当下汽车零部件研究热点、汽车零部件检测新技术及难点进行了深度解析与探讨。机会难得,仪器信息网将专家们分析的精髓汇总整理如下,以飨读者: /p p style=" text-indent: 2em text-align: justify " strong 追本溯源 ——一根红线牵起仪器检测与汽车材料评估 /strong /p p style=" text-indent: 2em text-align: center " strong img style=" max-width: 100% max-height: 100% width: 500px height: 318px " src=" https://img1.17img.cn/17img/images/201906/uepic/8386b95f-e071-4756-99e0-9d8e8e793129.jpg" title=" 052ca893e8f47d873c59c771bc71779e_640_wx_fmt=jpeg.jpg" alt=" 052ca893e8f47d873c59c771bc71779e_640_wx_fmt=jpeg.jpg" width=" 500" height=" 318" border=" 0" vspace=" 0" / /strong /p p br/ /p p style=" text-indent: 2em text-align: justify " 汽车是由上万个零部件组装而成,而这些零部件又是由几百个品种、上千个规格的材料加工制成的,可以说材料是汽车工业的基础。随着低能耗、轻量化、低排放逐渐成为汽车工业发展的主流趋势,各企业开始加大在高强度钢、镁铝合金、复合材料等新型材料方面的研发。这也对材料的强度、各向异性等有了更高的测试要求。吉林大学机械与航空航天工程学院教授,吉林省材料服役性能测试技术与智能装备创新中心执行主任/教授呼咏结合吉林大学原位测试技术实验室研发的多载荷-多物理场耦合原位测试仪器,主要介绍了材料微观力学性能原位测试仪器在汽车材料中的应用。 /p p style=" text-align: justify text-indent: 0em " script src=" https://p.bokecc.com/player?vid=D78815AFB7037C799C33DC5901307461& siteid=D9180EE599D5BD46& autoStart=false& width=600& height=550& playerid=5B1BAFA93D12E3DE& playertype=2" type=" text/javascript" /script br/ /p p style=" text-align: center text-indent: 0em " strong 呼咏《材料微观力学性能原位测试仪器在汽车材料中的应用》报告视频 /strong /p p style=" text-indent: 2em text-align: justify " 创新是一个国家兴旺发达的不竭动力,随着国家产业转型升级,由制造转为创造,对产品创新要求日益提高。新能源汽车及轻量化快速发展,对汽车相关材料也提出了更高的要求。岛津企业管理有限公司的方瑛,为大家带来了《汽车零部件金属材料品质管理及评估》。她基于对汽车材料品质管理要求的提高,重点介绍了汽车零件金属材料品质管理及评估维度。( a href=" https://www.instrument.com.cn/webinar/video_105297.html" target=" _self" style=" color: rgb(0, 176, 240) text-decoration: underline " strong span style=" color: rgb(0, 176, 240) " 点击观看完整版报告视频 /span /strong /a ) /p p style=" text-indent: 2em text-align: justify " XRF应用于汽车工业中的材料分析有其自身很大的优势,马尔文帕纳科的产品经理熊佳星结合汽车材料的特点以及XRF分析的优势及限制,为大家带来涵盖金属定量分析、玻璃陶瓷定量分析、微小区域分析、油品分析等多维度的马尔文帕纳科汽车分析的解决方案。这些解决方案广泛应用于汽车工业的方方面面。例如润滑油和磨损金属油品检测、黑色金属及有色金属质量检测、应对汽车ELV欧盟指令、焊接件/缺陷分析,以及板材镀层分析等等应用领域。( a href=" https://www.instrument.com.cn/webinar/video_105302.html" target=" _self" style=" color: rgb(0, 176, 240) text-decoration: underline " strong span style=" color: rgb(0, 176, 240) " 点击观看完整版报告视频 /span /strong /a ) /p p style=" text-indent: 2em text-align: justify " TA仪器的首席科学家马倩则带来了车用材料系列性能评估技术管窥。根据大类归属及应用,车用材料主要包括金属/合金,塑料、橡胶、陶瓷/玻璃、复合材料等,在发动机、底盘、车身、电气设备等方面都有显著应用,马倩结合车用材料的工艺、应用环境和设计方法,从热性能、热物性能、力学性能等维度介绍了不同车用材料在不同应用场景下的系列性能检测方法。( a href=" https://www.instrument.com.cn/webinar/video_105303.html" target=" _self" style=" color: rgb(0, 176, 240) text-decoration: underline " strong span style=" color: rgb(0, 176, 240) " 点击观看完整版报告视频 /span /strong /a ) /p p style=" text-indent: 2em text-align: justify " strong 马无蹄不驰 车无轮不行——汽车轮胎检测技术面面观 /strong /p p style=" text-align:center" strong img style=" max-width: 100% max-height: 100% width: 500px height: 375px " src=" https://img1.17img.cn/17img/images/201906/uepic/2b0e8183-b192-4008-a6ad-f17f61ea2c20.jpg" title=" 2385b05583fab0a30485439c1df2120b_32754766_1396499607461.jpg" alt=" 2385b05583fab0a30485439c1df2120b_32754766_1396499607461.jpg" width=" 500" height=" 375" border=" 0" vspace=" 0" / /strong /p p style=" text-indent: 2em text-align: justify " 说到汽车,其实最基础的特征就是4个轮子的代步工具,因此轮胎无疑是汽车零部件的核心之一。青岛市产品质量监督检验研究院 国家轮胎及橡胶制品质量监督检验中心部长何宁为听众带来了《汽车轮胎测试技术综述》。( a href=" https://www.instrument.com.cn//webinar/video_105305.html" target=" _self" style=" color: rgb(0, 176, 240) text-decoration: underline " strong span style=" color: rgb(0, 176, 240) " 点击观看完整版报告视频 /span /strong /a ) /p p style=" text-indent: 2em text-align: justify " 汽车轮胎的动态损耗传统测量方法有转鼓试验等,费用高昂且操作繁琐。耐驰科学仪器(商贸)上海有限公司市场与应用总监曾智强的《汽车轮胎的动态损耗测量方法与应用》则展示通过动态机械方法,结合专属的动态损耗测量模块,嫩够简便地测量轮胎的动态损耗。此方法不局限于常规的“理想”动态测量,还可以根据车辆实际工况,制定更切合实际的动态模式,以得到更可靠的数据。除此之外,曾志强还介绍了轮胎压缩生热的多种测量模式,并通过案例进行比较。( strong span style=" color: rgb(0, 176, 240) " 点击观看完整版报告视频 /span ) /strong /p p style=" text-indent: 2em text-align: justify " strong 探究危险边缘——汽车零部件失效分析 /strong /p p style=" text-align:center" strong img style=" max-width: 100% max-height: 100% width: 500px height: 334px " src=" https://img1.17img.cn/17img/images/201906/uepic/a139ffb9-aaad-481e-9ed8-f00492852ec3.jpg" title=" b1b99fc403a1b1e6ea2e76bd770b0b3b_085637hhbho81f4ewh3mdl.jpg" alt=" b1b99fc403a1b1e6ea2e76bd770b0b3b_085637hhbho81f4ewh3mdl.jpg" width=" 500" height=" 334" border=" 0" vspace=" 0" / /strong /p p style=" text-indent: 2em text-align: justify " 如前所述,汽车由成千上万个零部件组成,一些零部件如发动机里面的曲轴、轮胎轮轴等,在服役一段时间后,由于各种原因可能会发生一些断裂,造成安全事故,甚至有时会造成人伤亡。国家钢铁材料测试中心-失效分析中心主任钟振前通过大量的失效分析案例介绍汽车金属材料的断裂原因分析,为设计和工艺的改进提高提供了方向。在报告中钟老师特别分析了螺栓断裂现象。螺栓断裂是从表面裂纹密集分布区域起裂,属于在氢和应力共同作用下的氢致延迟开裂,裂纹扩展到后期出现疲劳开裂并最终断裂。钟老师强调,螺栓制造时形成的前期氢损伤及渗入较多的氢是导致螺栓断裂的主要原因。(由于保密需要,钟老师报告的视频完整版无法公布) /p p style=" text-indent: 2em text-align: justify " 华碧实验室研究院负责人邓钦球则主要为大家讲解了汽车连接器的检测与失效分析,连接器一般由接触件、基座、壳体、结构附件以及安装附件组成,由于腐蚀、正向力丧失,焦耳热等内在机理和污染、微动磨损等外在机理,以及温度、电流、安装等方面的误用,汽车连接器在生产和应用的全流程都可能发生失效,邓钦球系统阐述了连接器设计的关键准则和基本原理,并结合设计,讲述了连接器的测试与失效分析要点。( a href=" https://www.instrument.com.cn/webinar/video_105301.html" target=" _self" style=" color: rgb(0, 176, 240) text-decoration: underline " strong span style=" color: rgb(0, 176, 240) " 点击观看完整版报告视频 /span /strong /a ) /p p style=" text-indent: 2em text-align: justify " strong 从VOC检测到全生命周期评价 /strong /p p style=" text-align:center" strong img style=" max-width: 100% max-height: 100% width: 500px height: 323px " src=" https://img1.17img.cn/17img/images/201906/uepic/af2268e9-9e21-49d6-a774-30db8584aca4.jpg" title=" a0e677a1881dcfe26a9a953e6ee77ad2_u=2319547506,1366214741& amp fm=214& amp gp=0_看图王.jpg" alt=" a0e677a1881dcfe26a9a953e6ee77ad2_u=2319547506,1366214741& amp fm=214& amp gp=0_看图王.jpg" width=" 500" height=" 323" border=" 0" vspace=" 0" / /strong /p p style=" text-indent: 2em text-align: justify " 由于汽车空间窄小,加上汽车密闭性好,因此汽车内有害气体超标比室内有害气体超标对人体危害更大,车内空气质量管控已成为汽车主机厂和车用材料供应商迫切需要解决的课题。在“汽车零部件性能测试及材料分析”主题网络研讨会上,安捷伦科技(中国)有限公司的售后服务工程师带来了《汽车内饰及车内空气VOC检测技术实用技巧》,从标准方法和实验方案的设计、采集方法的建立和优化、示范标准曲线、精密度和检出限的验证方案、标样配置及报告输出的操作指导,VOC检测的日常维护和故障排除等几个维度介绍了分析空气和材料中VOC的方法。( a href=" https://www.instrument.com.cn//webinar/video_105300.html" target=" _self" strong span style=" color: rgb(0, 176, 240) " 点击观看完整版报告视频 /span /strong /a ) /p p style=" text-indent: 2em text-align: justify " 汽车内饰及空气的VOC检测正是汽车全生命周期评价中的维度之一。生命周期评价(LCA)则被誉为21世纪最有效的环境管理工具,汽车工业又是能源和资源消耗较多,污染物排放较严重的部门之一。在资源、能源与环境的多重压力下,近年来,汽车全生命周期评价受到了国家和整个行业的高度重视。湖南大学汽车全生命周期评价中心的杨沿平教授,从汽车产品绿色可持续发展视角,讲解了如何对汽车产品从“摇篮到再生”的整个全生命周期(包括汽车使用前、中、后三个阶段)的“能源与资源消耗和环境排放影响”进行科学评估。(由于杨老师网络设备出现问题,讲座虽然精彩,但录制的声音效果不理想,根据杨老师个人意愿,视频暂不回放,请各位网友谅解。) /p p style=" text-indent: 2em text-align: justify " 针对汽车全生命周期评价这一潜力热点,仪器信息网也将在7月15日, span style=" text-indent: 2em " 与湖南大学汽车全生命周期评价中心联合举办“汽车全生命周期评价主题网络研讨会”。机会有限,欢迎有意向的小伙伴号搜索微信号XCZ3i66,或扫描下方二维码添加仪器信息网小材子个人微信,了解会议及报名详情并可进入汽车检测交流群互动交流。 /span /p p style=" text-align: center " img style=" max-width: 100% max-height: 100% width: 300px height: 300px " src=" https://img1.17img.cn/17img/images/201906/uepic/100f94f8-07c4-43dd-be8c-aedf1ff42ad0.jpg" title=" 小材子.jpg" alt=" 小材子.jpg" width=" 300" height=" 300" border=" 0" vspace=" 0" / /p