我国成功研发出民用半导体激光器件

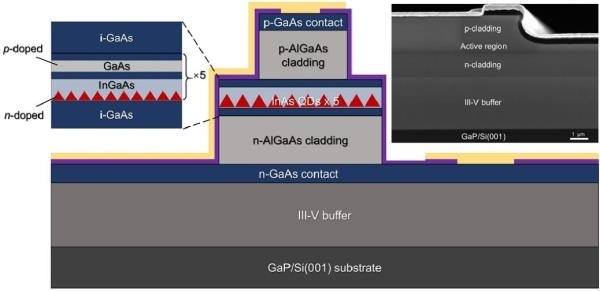

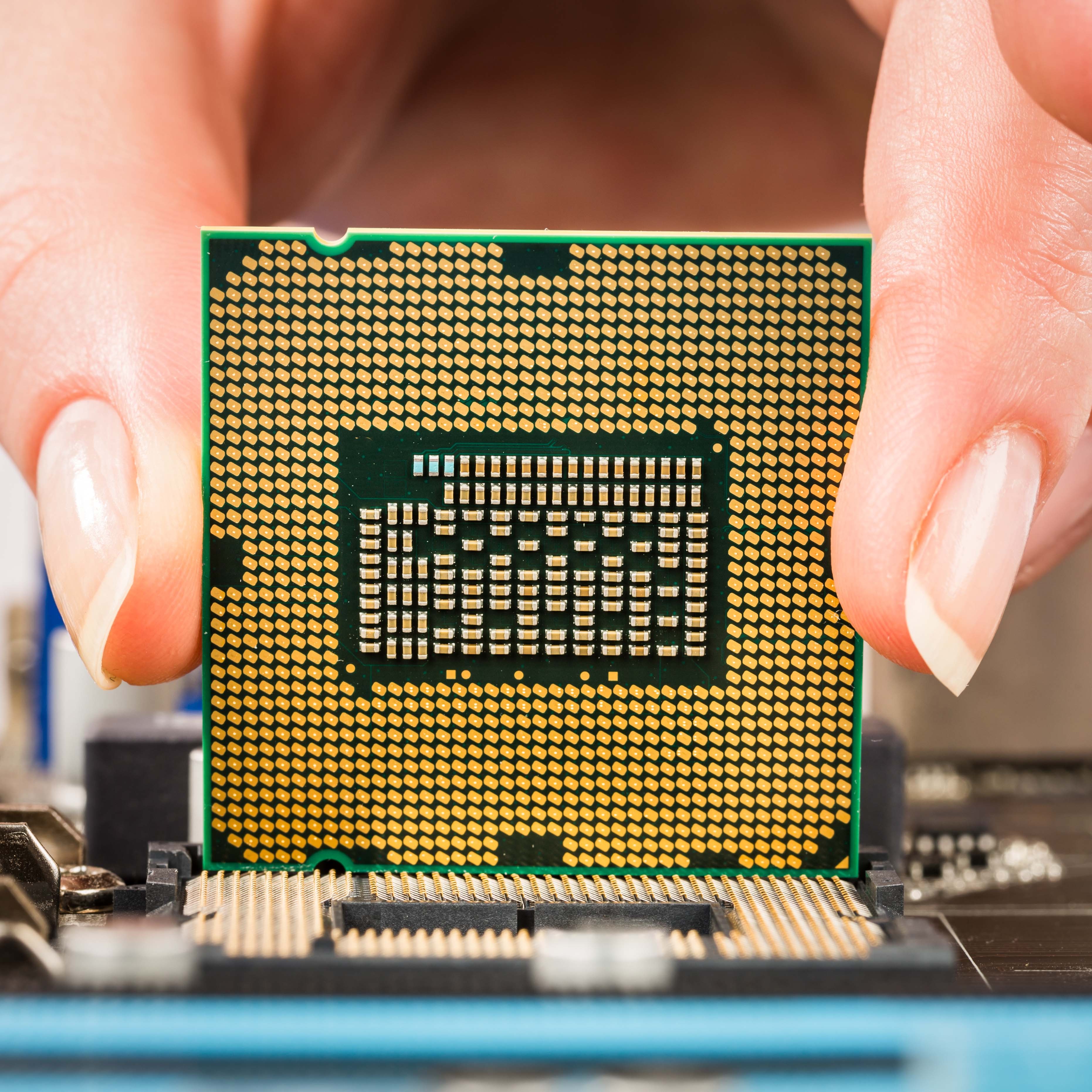

“民用半导体激光器件我们已摆脱长期依赖进口的局面。现在,我们已经发明成功,工艺性能稳定,产品投入规模生产阶段。”1月10日,记者在山东浪潮华光公司采访,听着技术专家高兴地介绍着,看到那长长的流水线正“收获成熟的芯片”。如今,我们的企业真正拥有了世界顶尖的核心技术,产品价格大幅度下降,让“等面值人民币”买到“等面值美元”的产品不再是梦想。 民用激光显示技术能够完美地再现自然色彩,是继黑白显示、彩色显示、数字显示之后的第四代显示技术。目前,国际上激光显示技术已发展到产业化前期阶段,未来3至5年,将是全球激光显示技术产业化发展的关键时期。为加快推进光电技术研究,打破关键技术的“封锁”,我国把“新一代激光显示技术工程化开发”列为863计划重点项目,其中的“高可靠性、低成本半导体激光器材料与器件工程化开发”课题让山东浪潮华光光电子有限公司所承担。 浪潮华光是国内唯一一家拥有从激光器材料生长到器件制作的完整生产线的高新技术企业,自1999年建厂以来,其半导体激光二极管及大功率激光器的产销量持续稳居国内第一。为推进课题进展,浪潮华光组建精英团队,加速科研攻关。公司成立了由总经理、国务院特殊津贴专家郑铁民研究员担任组长的项目小组,调动公司所有资源,完善了科研团队建设,从半导体激光器的材料生长、管芯工艺制作、器件封装等整个制造工艺链均配备了专业人才。组建了以长江学者徐现刚教授为学术带头人的研发团队,有研究员、高级工程师和博士、硕士等80余人。强大的科研团队借助公司已有的省级半导体激光器技术实验室、山东省半导体发光材料与器件工程实验室等科研平台,开展了技术攻关。 期间,在徐现刚教授的引领下,技术总监夏伟博士组织浪潮华光的精英团队成员,集思广益,刻苦钻研,成功实现了三大关键技术突破:一是TM偏振808nm半导体激光器外延材料与芯片研制。围绕实现项目要求的特定偏振激光输出,项目组从理论设计激光器的材料结构开始,进行了系统的研究,有效采用了MOCVD技术制备这种特殊材料,加快了科研步伐。目前,该技术世界上只有为数不多的几个大公司掌握。通过5个月的努力,浪潮华光成功掌握了自主生长技术,满足了项目需求。二是635nm激光器外延材料与芯片研制。为了增加红光分量的亮度,激光显示项目在红光波段选择了波长最短的635nm半导体激光器。浪潮华光在650nm半导体激光器方面积累了丰富经验,形成了稳定的650nm半导体激光器产品,占据市场70%的份额。虽然635nm激光器相比650nm红光激光器只有十五纳米的波长差异,但是其带来的技术难题却成几何级数增长。目前,只有日本的几家公司掌握了635nm激光器的制作技术。浪潮华光研发团队经过上千次的试验,最终突破了635nm红光激光器材料的生长技术难点,实现了红光激光器的大功率输出和长期可靠工作。三是模组封装及集成技术。浪潮华光的封装技术人员克服时间紧任务重的困难,与863项目的用户积极配合,实现了高精度多管芯封装技术、新型热沉制作技术、微透镜整形技术等多项自主创新技术,完成了项目要求的模组封装和整形。 目前,针对所承担的“863”项目,浪潮华光已成功研制出满足激光显示工程化要求的808nm、635nm高可靠性、低成本半导体激光器件,并已经初步实现了规模化的生产。从目前的科研和生产进度上看,浪潮华光有望提前全面完成项目预定任务,并能实现批量提供民用激光显示用激光光源的目标,将会大大降低激光器的价格,并带动国内激光器应用市场的发展和更加广泛的应用,实现了“替代进口产品、提高我国半导体激光器的地位、实现激光器显示用核心元器件国产化”的梦想,让该公司产品在国际激光显示产业中独占鳌头。