铝表面超疏水涂层的疏冰性研究

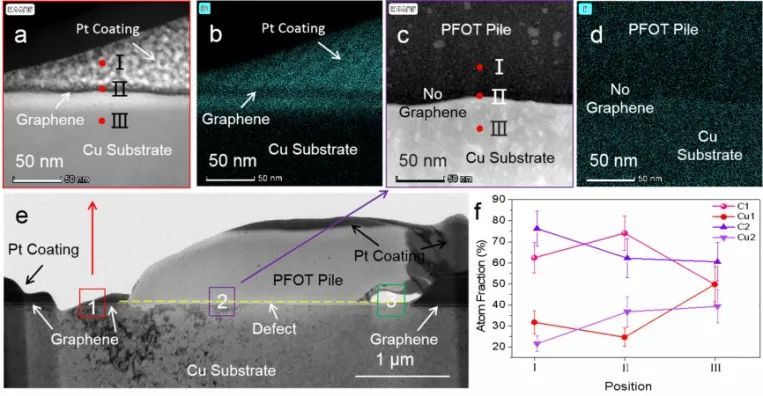

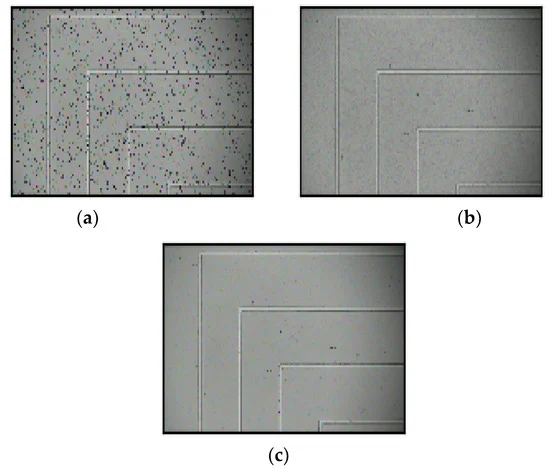

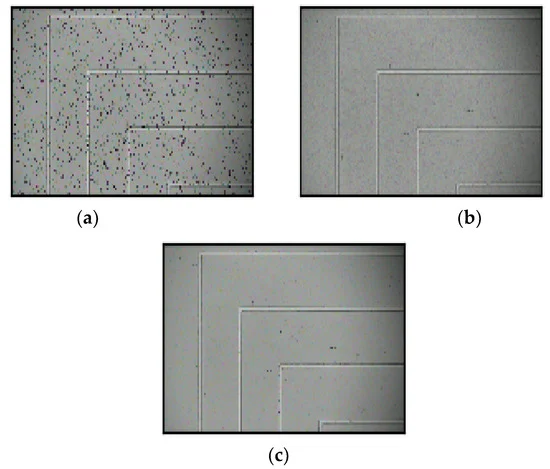

在低温条件下,室外设备的冻结已经成为一个严重的问题。特别是电路线、道路、飞机机翼、风力涡轮机等基础设施部件结冰对经济和生命安全造成了严重影响。铝(Al)及其合金具有重量轻、稳定性好、韧性高等优点,广泛应用于各个工业领域。然而,酸雨会腐蚀金属基底,冰雨会对铝结构造成严重的冰积。疏冰性被认为是通过保持基底表面尽可能无水和降低冰晶与基底之间的粘附力来延缓或减少冰在表面的积累。超疏水(SHP)表面由于其拒水和自清洁特性而具有疏冰性。Tan等通过水热反应在Al表面形成机械坚固的微纳结构,然后用十六烷基三甲氧基硅烷修饰形成SHP表面。其中水接触角(WCA)和滑动角(SA)采用光学接触角仪进行测量,水滴为10µ L。该SHP表面在酸性和碱性环境中都表现出令人印象深刻的疏水性,并表现出显著的自清洁和疏冰性能。图1. (a)裸铝、(b)铝表面微纳和(c)十六烷基三甲氧基硅烷改性SiO2微纳表面的WCA值。(d)不同酸碱溶液在SHP表面静置1min后的静态接触角。(e)在SHP表面静置30min后的水滴(红色1.0,透明7.0,黑色14.0,附有pH试纸)图片。(f)在不同溶液中浸泡30min后的耐酸碱性测试(左)和静态WCA(右):水(上),0.1 M HCl(中),0.1 M NaOH(下)涂层的润湿性主要受两个因素的影响:表面粗糙度和表面能,润湿性可以通过静态WCA可视化。裸铝(图1(a))、具有微纳米SiO2表面的氧化铝(图1(b))和SHP表面(图1(c))的WCA值分别为87°、134°和158°。WCA值的显著变化说明了微纳结构和十六烷基三甲氧基硅烷对SHP表面的重要性。同时,SHP表面的SA值小于5°。SHP表面也采用不锈钢和合金材料(Supplementary Movie 1)。根据Nakajima等人的报道,大的WCA和低的SA预计会导致液滴从表面滚落。图1(d)为pH 1.0 ~ 14.0溶液在SHP表面的静态WCA: WCA在148°~ 158°之间,当pH值接近7.0时,WCA值较大。图1(e)为SHP表面水滴形状(体积约60 μL, pH 1.0 ~ 14.0)。30分钟后形状没有变化。这显示出良好的耐酸性或碱性溶液。图1(f)进一步说明了SHP涂层的耐酸碱性能。左图为实验方法,右图为水(154°)、0.10 M HCl(142°)、0.10 M NaOH(143°)浸泡30 min后的WCA。这些结果表明,SHP涂层在各种酸性/碱性环境下都具有良好的性能。图2. 裸铝和SHP Al的WCA和SA在结冰状态下,进一步测量5次重复实验的WCA和SA,结果如图2所示。SHP表面的WCA约为154°,SA小于8°,而裸露Al表面的WCA约为85°,SA大于10°。因此,在SHP铝表面获得了良好的疏冰性。参考文献:[1] Tan, X., Wang, M., Tu, Y., Xiao, T., Alzuabi, S., Xiang, P., Chen, X., Icephobicity studies of superhydrophobic coating on aluminium[J]. Surface Engineering, 2020, 37(10), 1239–1245.