[b][font='Microsoft YaHei', 宋体, sans-serif]【序号】:1[/font]【作者】:[/b][font=&][size=15px][font=&][/font][b]刘红婕蒋晓东黄进孙来喜王凤蕊叶鑫郑万国[/b][font=&][/font][size=12px][/size][/size][/font][b][/b][font=&]【题名】】:[b][b][b]熔石英光学元件亚表面缺陷的探测与表征技术研究[/b][/b][/b][/font][font=&]【出版社】:CNKI[/font][font=&][color=#333333][b][/b][/color][/font][font=Arial][size=12px][/size][/font][b]【链接】:[url=https://ieeexplore.ieee.org/document/9075661]熔石英光学元件亚表面缺陷的探测与表征技术研究 - 中国知网 (cnki.net)[/url][/b]

如题这个相形成于一个基体中这个相的晶格常数与基体的晶格不匹配,因此造成晶格缺陷我通过什么样的手段可以判断并表征出这个相所造成的晶格缺陷以及这个缺陷是怎样的构型(不知道用位错模型能不能做这件事)这个缺陷在透射电镜下的衬度大至会是怎样的求高手解答

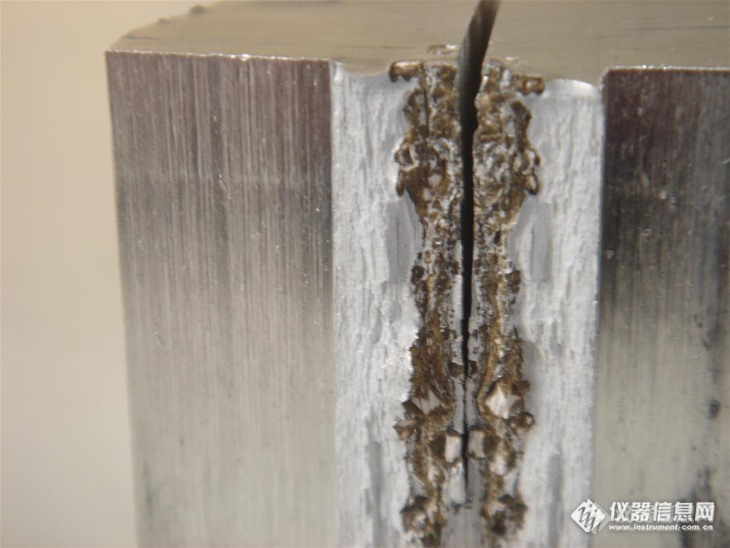

裂纹形态不同,应该说形成原因肯定是不同的。但分析证明,通常是几种因素共同作用的结果。另外,经常发现在一个钢坯表面上几种缺陷共存,由此可见,形成原因就更加复杂了。综合分析,产生钢坯表面缺陷有四种可能的因素或环节,一是钢锭质量,包括冶炼质量和钢锭表面质量;二是钢锭热送时间长短的影响;三是加热温度、升温速度、保温时间和炉温均匀程度的影响;四是轧制方法的影响。钢锭质量是钢坯表面缺陷最主要的影响因素,而钢锭中气体含量的影响尤为重要。原材料干燥不良,或者雨季炼钢是造成钢中气体含量较高的直接原因,CO和O2在浇注中从钢液逸出滞留在钢锭的表面或浅表面,形成气泡,钢锭在加热中气泡被烧穿,轧制后产生裂纹,钢坯上常见的细、密、短、浅“束状”裂纹,通常称为发裂或发纹,就属此种缺陷。在所有种类的表面缺陷中发纹最多,最常见。氢也是钢坯、锻件表面质量或内部质量的最大威胁,超级白点导致的异常脆性断裂主要是氢含量超标造成的。氢含量达到一定值时,在一定温度下或放置一定时间,由于钢中氢的聚集产生氢脆导致钢锭纵裂,锻件内产生白点缺陷。 夹杂物和夹渣的影响。分析证明,夹杂物是产生钢坯热裂纹的主要内在因素,由于大颗粒夹杂物破坏了金属的热塑性,导致“结疤”缺陷的实例也是常见的。如果在浇注中因浇注速度不均,或钢液有翻花现象,将保护渣卷入钢液并凝结在钢锭的浅表面,就会在轧制时产生“结疤”表面缺陷。检验中,在“结疤”壁上发现了保护渣的主要成分:FeO·SiO2,CaO·Al2O3,Cr2O3·MnO·K2O是最有力的证明。 钢锭模表面质量对钢锭表面影响也不容忽视,模壁清理不干净、钢锭粘模、钢锭模使用末期可能使钢锭表面产生麻坑、折叠等缺陷。较深的麻坑在钢锭加热时不能完全变成氧化铁皮脱掉,也会产生发裂表面缺陷。首钢特殊钢厂在钢锭上进行钻孔实验,以确定钢锭表面凹坑深度、形状、位置与钢坯发裂间的关系,证明了压缩比对麻坑产生裂纹的影响起着较大作用。

山东省新版GMP认证检查缺陷项目分析摘要:国家于2011 年3 月1 日正式颁布实施《药品生产质量管理规范(2010 年修订) 》,并给予制药企业五年的过渡期。从本年度(2012 年11 月- 2013 年10 月) 的检查情况看,企业在执行新版GMP 规范过程中尚存一定不足。本次调研旨在通过对本年度检查缺陷项目的调查、分析,并与上一年度检查情况对比,及时发现实施新修订药品GMP 的企业出现的共性缺陷问题,为药品监管系统制定针对性的监管措施,科学的进行质量风险评估,为药品生产企业更加规范的执行实施新版GMP 规范提供技术依据。 国家于2011 年3 月1 日正式颁布实施《药品生产质量管理规范(2010 年修订)》,并给予制药企业五年的过渡期。自2012 年11 月1 日至2013 年10 月30 日山东省内共完成104 家/次新版药品GMP 认证检查。检查缺陷项目情况汇总分析如下。1 本年度新版GMP 实施情况1.1 检查企业数量从2012 年11 月1 日截至2013 年10月30 日山东省内共完成104 家/次新版药品GMP 认证检查。104 家/次现场检查共涉及86 家企业(有1 家企业5次申请,3家企业3次申请,8家企业2次申请) 。1.2 涉及剂型22个,包括口服固体制剂(片剂、硬胶囊剂、颗粒剂、软胶囊剂、胶剂、滴丸剂) 、原料药(含无菌原料药) 、口服溶液制剂(干混悬剂、糖浆剂、口服液、合剂) 、外用制剂(喷雾剂、洗剂、软膏剂、乳膏剂、栓剂、凝胶剂、滴眼剂) 、中药饮片、医用氧、散剂、煎膏剂。其中涉及口服固体制剂新版认证企业92 家/次、原料药60 家/次、口服溶液制剂19 家/次、外用制剂18 家/次、中药饮片15 家/次、医用氧7 家/次、散剂6 家/次、煎膏剂3 家/次。1.3 分布地区86 家企业分布于山东省内16 个市,其中济宁12 家,青岛11 家,济南、潍坊各10 家,临沂、淄博、威海各7家,德州5 家,枣庄、菏泽、聊城、烟台各3家,莱芜2家,泰安、日照、滨州各1 家。1.4 现场检查缺陷项目分类经对检查组提交中心的现场检查报告审核确认, 104 家/次现场检查合计发现缺陷1 069项,其中严重缺陷0项、主要缺陷39项、一般缺陷1 030项,缺陷项目平均每次10.3项。104 家/次企业缺陷项目汇总分类见表1本年度GMP(2010 年修订) 缺陷项目出现的数量。2 现场检查突出共性缺陷项目分析通过以上缺陷项目的分析,我们发现主要缺陷为质量风险管理(第15条) 、企业人员培训(第27条) 、偏差处理(第250条) 。这些缺陷项目多集中在质量方面,企业在该项目出现缺陷,会对产品质量产生潜在影响。因此在该缺陷项目需要引起监管系统和制药企业的足够重视。同时,一般缺陷出现频次较高的分别为机构与人员、设备、文件管理、质量控制与质量保证,具体分析如下。2.1 机构与人员新版GMP 中本章节共有条款22条,现场检查发现缺陷项目所涉及的条款有14条,其中出现频次较高的缺陷项目内容涉及条款为第27条(59次) 。主要缺陷项目涉及的条款也是第27条。主要存在问题有: 与药品生产、质量有关人员的培训不够。分析其原因在于,企业虽然对于岗位人员进行理论培训和岗位培训,其培训情况往往不能得到很好的评估。同时,企业培训时间多为半天,培训力度不够。2.2 设备新版GMP 中本章节共有条款31条,现场检查发现缺陷项目所涉及的条款有24条,其中出现频次较高的缺陷项目内容涉及的条款为第80条(19次) 、第86条(25次) 、第87条(20次) ,主要缺陷项目涉及的条款分别为第71条、第98条,存在问题如下。2.2.1 企业缺少设备的预防性维护计划和操作规程如企业设备虽然配有使用记录,但是经常缺少设备的维护和维修记录。称量的天平也缺少使用的起始时间记录。2.2.2 生产设备缺少明确的状态标识如正在生产的设备缺少内容物的名称、规格、批号。清洁状态标示未标明,缺少清洁日期、清洁有效期。2.3 文件管理新版GMP 中本章节共有条款34条,现场检查发现缺陷项目所涉及的条款有23条,其中出现频次较高的缺陷项目内容涉及的条款为第159条(18次) 、第170条(24次) 、第174条(17次) 、第175条(28次) 。主要存在问题有: 文件制定不合理、不完整,可操作性不强,缺少详细的生产步骤和工艺参数说明; 文件复制、销毁未按规定程序管理; 文件未按文件管理规定进行文件编号。记录填写不规范,如涂改不规范,内容填写不规范,监控、检验原始记录未签名; 批生产记录内容不完整,缺少生产工艺的具体参数和控制范围等。2.4 质量控制与质量保证新版GMP 中本章节共有条款61条,现场检查发现缺陷项目所涉及的条款有38条,其中出现频次较高的缺陷项目涉及条款为第223条(32次) 、第226条(39次) ; 主要缺陷项目内容涉及的条款分别为第224条、第226条、第230条、第242条、第249条、第250条。主要存在问题有: ①检验所用的试液和培养基缺少配制批号;②对照品或标准品缺少来源和批号; ③留样不能够代表被取样批次的物料或产品; ④企业对部分OOS 未进行彻底调查或未采取有效的纠正预防措施; ⑤偏差调查不全面,未对产品进行额外的检验以及对产品有效期的影响进行评估; ⑥未对主要偏差启动纠正预防措施(CAPA) 。总之,对于主要缺陷项目需要引起药监系统和制药企业的高度重视,药品质量方面的缺陷问题不容忽视。同时,针对有共性的一般缺陷项目,需要结合企业自身的特点有针对性地制定整改措施,使得药品质量更加安全、可控。3.新版GMP 检查中缺陷项目对比分析3.1 认证企业和缺陷项目总体情况对比经对现场检查报告审核,上一年度(2011 年6 月1 日- 2012 年10 月30 日)共有52次新版GMP现场检查,涉及申请新版认证的企业有41 家; 而本年度(2012年11月1日- 2013年10月30日) 共有104次新版GMP 现场检查,涉及申请新版认证的企业有86 家,是上一年度的两倍。在申请认证的剂型方面上,上一年度申请新版GMP 认证涉及的剂型有19 个,其中申请次数最多的剂型是原料药(29家/次) ; 而本年度申请新版GMP认证涉及的剂型有22 个,其中申请次数最多的剂型是口服固体制剂(89 家/次) 。 在申请企业地区分布方面上,上一年度申请新版认证的41 家企业分布于山东省的12 个区市,其中最多是济南市(7家) ,而本年度申请新版认证的86 家企业,分布于除东营市以外的山东省的16 个市区,其中最多的是济宁市(12 家) 。可见,随着98 版GMP 认证证书的到期,申请新版GMP 认证的企业无论是在申请认证剂型的数量上还是申请企业数量上,本年度都有明显的增加。本年度现场检查合计发现缺陷1069项,其中严重缺陷0项; 主要缺陷39项; 一般缺陷1 030项。其中出现6次以上(含6次) 的高频率缺陷内容共有50条,合计712项,占检查发现总缺陷项目数的66.6%。而上一年度现场检查合计发现缺陷556项,其中严重缺陷0项; 主要缺陷23项; 一般缺陷533项。其中出现6次以上(含6次) 的缺陷内容共有26条,合计270项,只占检查发现总缺陷项目数的48.6%。通过两个年度高频次缺陷项目(≥6) 对比,发现本年度比例提高了18%。这说明不同企业检查中发现的缺陷项目出现明显的集中趋势,出现共性缺陷项目的企业明显增多。这说明从新版GMP 实施以来,企业通过对其不断的加强学习、认识、执行,自身有着不断的改进和提高。4 对做好今后GMP 认证检查工作的建议通过以上对新版GMP 规范实施以来两个年度缺陷项目数量情况对比,可以看出制药企业对于新版GMP 规范实施既存在进步,同时又有不足的地方。每一个新规范的实施必然会带来企业相应的“适应周期”。如何缩短对新法规的适应周期,实现药品生产的安全、可控的目标,需要在以下方面提高关注。4.1 作为企业整个生产环节中的第一关键要素“人”,值得高度关注。企业人员的素质得益于定期的培训。药品生产企业人员的培训不仅需要集中在企业法定代表人和负责人,更应该到每一位岗位操作员工。同时,注意培训内容和方式的多样性,要对培训效果的有效性进行评估。4.2 企业通过对缺陷项目的关注,实施有针对性的解决方案。同时,企业需要以易发、多发的缺陷项目为戒,以此作为自检的有效工具,加强内部管理,提高企业自身水平和能力。4.3 监管系统需要加强GMP 检查员业务培训。通过组织培训,共同探讨解决平常检查时遇到的共性问题,统一检查企业的标准和尺度。4.4 监管系统需要在今后的工作中对易发、多发的共性缺陷项目加大监督力度。结合本省企业的特点,提高对新版GMP 法规的认识理解,提高监督管理水平。

我想知道GMP认证中的严重缺陷和一般缺陷是怎么划分的!什么样的算是严重缺陷?什么样的算是一般缺陷?谢谢了!

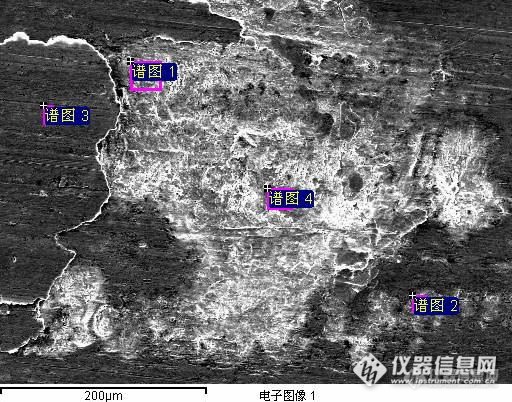

冷轧板表面缺陷分析06Cr13热轧钢带,冷轧、退火后板面存在凹坑和线状缺陷。对送检的缺陷试样进行系统分析,确定缺陷形成原因。1、试验方法对送检的冷轧板表面缺陷部位进行宏观形貌分析;选取典型部位截取试样进行金相分析和利用扫描电镜能谱分析。2、试验结果2.1宏观分析结果对送检的试样进行宏观分析,发现钢板表面存在沿轧制方向分布的凹坑缺陷和线状缺陷,见图1。凹坑状缺陷面积较大,沿轧制方向断续分布,在凹坑缺陷附近有的钢板表面已破裂。线状缺陷宽度在1mm左右,表面凹凸不平,有手感。http://ng1.17img.cn/bbsfiles/images/2014/12/201412311424_530583_1722674_3.jpg图1 板面缺陷宏观形貌2.2金相分析结果磨制纵向试样进行夹杂物评级,经分析发现试样中主要为氧化铝类夹杂物,级别为B1.5级。经苦味酸盐酸酒精溶液侵蚀后,组织为铁素体和碳化物,晶粒度8.5级。2.3扫描电镜分析结果2.3.1凹坑缺陷电镜分析结果扫描电镜下观察凹坑缺陷部位主要有凹坑和块状物质,且块状物质与钢板基体边界清晰,凹坑底部较光滑有明显的碾压压变痕迹,见图2。http://ng1.17img.cn/bbsfiles/images/2014/12/201412311435_530591_1722674_3.jpg 图2 凹坑缺陷部位电镜下形貌对凹坑缺陷附近的块状物质进行能谱微区成分分析,结果见表1。由表1可知块状物质的成分与基体成分没有明显的差别。http://ng1.17img.cn/bbsfiles/images/2014/12/201412311435_530592_1722674_3.jpg 图3 能谱分析图表1能谱分析结果 谱图OSiClCaCrMnFe总的谱图 15.780.550.2511.640.6381.15100.00谱图 210.030.630.250.5912.2076.29100.00谱图 33.060.7112.5983.64100.002.3.2线状缺陷电镜分析结果在电镜下可清晰看到线状缺陷部位钢板的表层一侧与基体相连,一侧已经于基体分离,且局部表皮破损,见图4。http://ng1.17img.cn/bbsfiles/images/2014/12/201412311437_530593_1722674_3.jpg图4线状缺陷电镜下形貌对线状缺陷表皮破损部位进行能谱分析,结果见表2[size=14.0p

DMA测试玻璃化转变问题用DMA测试玻璃化转变的时候,弹性模量拐折的起始点可以用来表征Tg温度,损耗因子的峰值也可以表征Tg温度,但是往往这两个温度是有差别的,不知道这两个温度分别有什么样的物理意义,在表征Tg转变的时候,哪个更加准确,更具有代表性呢?

PCB是现代电子不可缺少的部件,是电子元器件电气连接的载体。随着电子技术的不断发殿,PCB的密度也越来越高,从而对焊接的工艺要求也越来越多,因此,必须分析和判断出影响PCB焊接质量的因素,找出其焊接缺陷产生的原因,这样才能有针对性的改进,从而提升PCB板的整体质量。下面请元坤智造的工程师介绍一下PCB板产生焊接缺陷的原因吧! 1、电路板孔的可焊性影响焊接质量 电路板孔可焊性不好,将会产生虚焊缺陷,影响电路中元件的参数,导致多层板元器件和内层线导通不稳定,引起整个电路功能失效。 影响印刷电路板可焊性的因素主要有: (1)焊料的成份和被焊料的性质。焊料是焊接化学处理过程中重要的组成部分,它由含有助焊剂的化学材料组成,常用的低熔点共熔金属为Sn-Pb或Sn-Pb-Ag.其中杂质含量要有一定的分比控制,以防杂质产生的氧化物被助焊剂溶解。焊剂的功能是通过传递热量,去除锈蚀来帮助焊料润湿被焊板电路表面。一般采用白松香和异丙醇溶剂。 (2)焊接温度和金属板表面清洁程度也会影响可焊性。温度过高,则焊料扩散速度加快,此时具有很高的活性,会使电路板和焊料溶融表面迅速氧化,产生焊接缺陷,电路板表面受污染也会影响可焊性从而产生缺陷,这些缺陷包括锡珠、锡球、开路、光泽度不好等。 2、翘曲产生的焊接缺陷 电路板和元器件在焊接过程中产生翘曲,由于应力变形而产生虚焊、短路等缺陷。翘曲往往是由于电路板的上下部分温度不平衡造成的。对大的pcb由于板自 身重量下坠也会产生翘曲。普通的PBGA器件距离印刷电路板约0.5mm,如果电路板上器件较大,随着线路板降温后恢复正常形状,焊点将长时间处于应力作 用之下,如果器件抬高0.1mm就足以导致虚焊开路。 3、电路板的设计影响焊接质量 在布局上,电路板尺寸过大时,虽然焊接较容易控制,但印刷线条长,阻抗增大,抗噪声能力下降,成本增加 过小时,则散热下降,焊接不易控制,易出现相邻 线条相互干扰,如线路板的电磁干扰等情况。因此,必须优化PCB板设计: (1)缩短高频元件之间的连线、减少EMI干扰。 (2)重量大的(如超过20g)元件,应以支架固定,然后焊接。 (3)发热元件应考虑散热问题,防止元件表面有较大的ΔT产生缺陷与返工,热敏元件应远离发热源。 (4)元件的排列尽可能 平行,这样不但美观而且易焊接,宜进行大批量生产。电路板设计为4∶3的矩形最佳。导线宽度不要突变,以避免布线的不连续性。电路板长时间受热时,铜箔容易发生膨胀和脱落,因此,应避免使用大面积铜箔。 综合上述,为能保证PCB板的整体质量,在制作过程中,要采用优良的焊料、改进PCB板可焊性以及及预防翘曲防止缺陷的产生。

GMP检查缺陷项整改思路GMP检查每次总是在紧张中开始,又在紧张中结束。这次写GMP整改报告也不知道是第几次了,但每次都是不一样的感觉,好像质量部就是清理战场的一样。别的不扯了,说说我们写整改报告的一些程序和注意事项吧!一、 GMP整改报告的撰写1.一般情况下整改报告要像申报资料一样,装订成册,美观,这也是最基本要求了。2.整改报告的基本要求2.1 企业通常应在现场结束后10-20个工作日(虽然有的文件或省里要求的时间还长一些或者也没有规定,但还是不要太长时间啊),将改正方案上报当地省级药品认证中心,同时抄报企业所在地市局,当然装订资料最好准备上4-5份,这样除了上报的资料外,自己也可以留一份,备查。2.2 整改方案可以参考对应省份的《整改报告编写指南》,通常是由正文和附件两部分组成。正文部分可以按条款顺序逐一进行撰写, 通常至少应包括:缺陷的描述、产生缺陷的原因分析、相关的风险分析评估、(拟)采取的整改措施及完成时间或完成计划、预防纠正措施、本次整改的结果等。正文部分可以是文字描述,也可以采用表格的形式进行说明。附件部分应是对正文部分进一步解释说明的证明性材料,大部分是一些图片、文件的扫描件、记录等。2.3 整改方案应内容完整、表达清楚,文字通顺、用语准确,充分如实反映企业的整改情况,并加盖企业公章。通常要在封面和承诺函的地方还有就是整本材料的骑缝章。2.4 有的地方还要有公司批准整改报告的文件和市局对整改情况核查的一份文件,也是对整改完成情况的一个确认。3.整改方案的技术要求3.1 缺陷的描述3.1.1 首先将检查过程中提出缺陷的背景与实际情况进行描述,使审核整改方案的专家老师清楚当时是什么情况,所以这里有技巧但也要尊重事实。同时公司还应将现场检查时提出的类似问题或其他部分涉及的缺陷内容,如综合评定、需要说明的问题等。3.1.2 应对检查报告中涉及的每项缺陷进行详细的文字表达,包括发生的时间、地点、具体情节及相关人员等。【例:缺陷描述:仓库员工(xxx)在2015年03月11日接受一批XX胶囊(批号:20150101)的退货时,未严格按文件执行企业退货和收回程序,退货产品接受处理记录内容不全,退货来源、数量均未记录。】3.2 原因分析3.2.1 应对涉及的缺陷逐条进行原因分析。原因分析不应停留在引发缺陷的表面现象,应找到缺陷发生的根本原因。3.2.2 对发生的缺陷至少应从以下方面进行分析:3.2.2.1 涉及软件的,应分析是否制订了相应的文件;相应的文件的内容是否完善、合理;相应的文件是否已经过了培训;员工是否按照相应的文件进行了操作;质量管理部门是否进行了有效的监督。3.2.2.2 涉及硬件的,应主要从设计选型、施工安装、日常维护等因素进行原因分析,并审阅支持该硬件的文件系统。3.2.2.3 涉及人员的,应分析是否配备了足够的人员;相关人员的能力是否胜任该岗位的需要;相关人员是否受到了应有培训;培训的内容是否已被掌握。3.2.2.4 就是要从人、机、料、法、环进行全面的分析,当然实际过程中最好是将直接原因和间接原因一并进行分析。3.2.3 根据原因分析的结果进而确定该缺陷是由于系统原因造成还是偶然发生的个例,原因分析要有一个相对明确的结论。【例:缺陷描述:口服固体车间部分计量器具(温湿度计、压差计等)计量合格证上无编号,不能追溯;原辅料仓库相邻房间温湿度计的相对湿度差15%以上。原因分析:现场检查时发现口服固体车间部分温湿度计、压差计计量合格证上无编号,主要是质量管理人员管理不到位造成。负责计量器具的为新招聘人员,由于培训不到位,平时工作疏忽,未对该车间的计量器具进行校验登记,主管也未对此项工作及时监督检查,造成该缺陷。该缺陷产生为系统原因,涉及培训、员工对该岗位工作的胜任程度和质量管理部门的有效监督。原辅料仓库相邻房间温湿度计的相对湿度差15%以上,该仓库温湿度计均经过校验,并在有效期内。经了解,可能是由于仓库人员在某次搬运时碰到温湿度计,掉落损坏,未及时发现。质量部门将仓库所有的温湿度计都进行了检查,其余均正常。该缺陷为偶然发生个例。】3.3 风险分析与评估3.3.1 风险分析是对每条缺陷发生后会产生什么后果进行的分析,可以运用失效模式进行评估,应对涉及的缺陷逐条进行全面的风险评估,评估至少应包括以下内容:3.3.1.1 该缺陷带来的直接后果;3.3.1.2 该缺陷可能发生频率的高低;3.3.1.3 该缺陷涉及的范围,是否涉及本次检查范围外的产品;3.3.1.4 该缺陷是否对产品质量产生直接的不良影响;3.3.1.5 该缺陷是否对产品质量存在潜在的风险;3.3.1.6 风险的高低程度。3.3.2 风险评估结果认为存在的缺陷对已经生产或上市的产品产生质量风险的,企业应明确是否需要采取进一步的产品控制措施,包括拒绝放行、停止销售、召回、销毁等。3.3.3 通常情况下,现场检查发现的风险均为中低风险,如果有重大风险那通过GMP的可能性也会下降,所以我们在写报告进行风险分析也要客观真实,至少不要让检查老师一看就是在应付,那么这样的整改报告是通不过的,一般都会再重新进行整改,材料会反复的进行修改,浪费时间和精力。3.4 纠正预防措施纠正预防措施是两方面的事情,有时候我们在写报告的时候很容易只写了预防措施,在纠正措施上没有具体写。3.4.1 纠正措施在写纠正措施时应根据原因分析及风险评估的结果,针对缺陷产生的根本原因,在企业内部进行全面排查,要举一反三,分析关联性环节是否存在同样问题,如考虑相邻批次、其他车间相同工序等,提出对缺陷采取的纠正行动或拟采取的纠正行动,以便审核人员很清楚你要做什么,这样别人也就很容易对你给予支持,也就会放心了。3.4.2 预防措施对有可能再次发生的缺陷应提出明确的预防措施,以防止此类缺陷的再次发生,这个就不多说了。3.5 整改结果这个就是要针对每条缺陷进行整改的情况,结果,如在上报资料前不能完成整改,则应制订详细的整改计划,最好明确相关责任部门和责任人,完成时间等。3.6 附件3.6.1 就是要将所有整改的证明材料作为附件,可以附在每条缺陷整改结果之后,也可以编号进行统一整理。3.6.2 附件主要就是提供所采取的质量控制措施和整改措施的证明性材料,材料至少应包括以下内容。3.6.2.1 风险评估认为存在的缺陷对已经生产或上市的产品有质量风险,采取拒绝放行、停止销售、召回、销毁等措施的,应提供产品的名称、规格、批次、数量、销售情况、流向及对产品的处理情况。3.6.2.2 涉及关键岗位人员调整的,应提供相应的文件及相关人员的资质证明复印件。3.6.2.3 涉及人员培训的

关于实验室资质认定范围内的一个讨论题目,大家各抒己见:实验室内在检测/校准过程中,如果仪器设备有过载、错误操作、显示的结果可疑、通过其他方式表明有缺陷时,应如何处理?有些童鞋回答的还是不错的,赞一下!!!O(∩_∩)O~参考解决措施:在检测/校准过程中,如果仪器设备出现过载或者操作不当等错误,或已显示出现缺陷、超出规定限度,应该按照以下步骤进行处理:1)立即停止使用该仪器设备,并加贴停用标识、避免误用;2)有条件的实验室,应将该出现问题的仪器设备存放在合适的地方直至修复;3)修复后的设备为确保其性能和技术指标符合要求,必须经检定、校准等方式证明功能指标已恢复方可投入使用;4)实验室还应对这些缺陷或者偏离规定的极限对过去的检测/校准造成的影响进行追溯。发现不合格,应该按照“不符合工作的控制程序”进行处置,必要时应该通知客户,以确保检测/校准工作的质量和为客户提供可信任的数据。

![【原创大赛】[微观看世界]冷轧板表面缺陷分析](https://ng1.17img.cn/bbsfiles/images/2013/11/201311132359_477090_1761902_3.jpg)

我的学习总结——冷轧板表面缺陷分析 针对钢厂冷轧生产线出现的表面缺陷问题,项目组做了多次大量的分析工作。我也参加到了大部分的取样、分析工作中去。关于轧材这部分工作对于我来说比较陌生,以前几乎没有接触,通过实践与学习的结合,我感觉很有收获,对于一些缺陷的辨别、分类以及可能的产生原因都有了一定的认识,更重要的是,通过这些工作,我初步掌握了对这类问题的研究思路。以下列出在具体分析工作中碰到的一些典型缺陷。(1)表面划痕。目前发现的表面划痕一般平行于轧制方向,缺陷宽度小于5mm,长度多在10~1000mm;颜色呈灰白色或黑色;缺陷出现的部位一部分在板宽中部,一部分出现在板的边部。下图1为表面划痕的宏观照片:http://ng1.17img.cn/bbsfiles/images/2013/11/201311132344_477077_1761902_3.jpg图1冷轧板表面划痕http://bbs.instrument.com.cn/xheditor/xheditor_skin/blank.gifhttp://bbs.instrument.com.cn/xheditor/xheditor_skin/blank.gif 截取上图中框选位置进行扫描电镜及能谱分析后发现,缺陷表面为一层很薄的金属层,金属层下表层为黑色。成分分析表明缺陷处为(Al、Mg、Si、Ti、Ca、Na)氧化物。见下图2:http://ng1.17img.cn/bbsfiles/images/2013/11/201311132345_477078_1761902_3.jpghttp://ng1.17img.cn/bbsfiles/images/2013/11/201311132346_477079_1761902_3.jpg图2 冷轧板表面划痕此处缺陷最宽约10mm,一般在6mm,缺陷表面为一层很薄的金属层,金属层下表层为黑色。在缺陷处取样进行扫描分析,成分为(Al、Mg、Si、Ti、Ca、Na、K)氧化物。详细情况见下图3:http://ng1.17img.cn/bbsfiles/images/2013/11/201311132347_477080_1761902_3.jpg图3缺陷处SEM&EDS分析从上述缺陷的形貌及成分分析结果可知,钢中的非金属夹杂是其产生的主要原因,尤其是氧化铝夹杂,由于它本身的脆硬性,容易给轧材造成比较严重的表面缺陷。(2)翘皮或分层。当铸坯中卷入较大量的夹杂物时,比如耐火材料的脱落或结晶器保护渣卷渣发生时,在轧制过程中容易出现翘皮,严重的时候甚至出现局部的分层,导致轧制废品。如下图4:http://ng1.17img.cn/bbsfiles/images/2013/11/201311132348_477081_1761902_3.jpg[

锌合金缺陷分析方法 1.1状态分析 缺陷出现的频率:1.经常出现;2.偶然出现. 缺陷的位置:1.固定在铸件的某一位置上;2.不固定某一位置,游离状. 对于有时出现,大多数时候不出现的缺陷,可能是属于状态不稳定.如:1.料温偏高或偏低;2.模温波动;3.手动操作:喷涂料、取件、生产周期不当;4.压铸机故障. 对于属状态不稳而产生的缺陷,主要是加强生产现场的管理和规范操作,可通过现场监测工艺参数进行分析. 1.2化学成分分析 采用光谱仪、原子吸收仪等先进的检验手段,分析锌合金成分中有效元素及杂质元素的含量,来分析其对压铸件性能的影响,对铸件质量的影响. 判断:1.合金料有没有问题?2.熔炼工艺有没有问题? 1.3金相分析 对缺陷部位切开,在显微镜下检验压铸件的组织结构,先判断缺陷的种类:如铸件的表面有孔洞,是气孔?缩孔?渣孔?在显微镜下可能准确判断出是哪一种缺陷,再进一步分析产生缺陷的原因. 1.4浇注系统分析 金属液在浇道中能否平衡流动并避免卷气,[/siz

湖北省新版GMP 认证缺陷及建议摘要:探讨湖北省在实施新修订 GMP 过程中存在的主要问题,为今后药品生产企业在实施新修订GMP 的实践工作中提供参考。该文对湖北省药品GMP 认证工作进行调研,发现了9 个方面的问题并针对问题提出了4 个方面的具体建议。 自2011 年3 月1 日实施以来,对规范药品生产企业质量管理,保障公众用药安全有效发挥了积极作用。为全面剖析《新修订GMP》认证实施情况,加快推进认证步伐,笔者从2013 年4 月1 日开始,对湖北省药品生产企业通过《新修订GMP》认证情况进行了调研。笔者就认证中发现的主要问题提出改进的建议介绍如下。1 湖北省实施《新修订GMP》认证中存在的主要问题《新修订GMP》是对药品生产管理和质量控制的基本要求,旨在最大限度地降低药品生产过程中污染、交叉污染以及混淆、差错等风险,确保持续稳定地生产出符合预定用途和注册要求的药品。经对湖北省《新修订GMP》认证检查中发现的各种问题进行综合分析,缺陷相对集中在质量管理、质量控制与质量保证、厂房与设施、文件管理、机构人员、确认与验证、物料与产品章节中。具体表现在以下9 个方面。1.1 质量管理事项上存在质量风险管理不到位的问题主要表现在:未在实际生产过程中运用质量风险方法进行评估; 未对研发中存在的风险进行识别; 未使用风险分析方法对整个产品生命周期进行科学评估; 部分检验方法未经过分析方法学确认,如: 高效液相色谱法、紫外分光光度法等检验方法未经过分析方法确认。1.2 质量控制与质量保证项上存在检验人员操作不规范、不到位的问题主要表现在检验原始记录中对照品的来源、批号、纯度均未注明; 检验的原始图谱没有检验人员和复核人员的签字; 未及时填写偏差记录;持续稳定性考察内容不全; 未制定实验室容量分析用玻璃仪器、对照品等质量检查标准作业程序,也未建立相关检查记录; 中间产品质量标准无检验项目及检验方法; 未运用质量风险评估方法确定工艺验证中的关键点; 中药提取物、中间产品未进行稳定性考察,未根据稳定性考察结果确定其贮存条件及贮存期等。1.3 厂房与设施项上存在防止粉尘扩散、避免交叉污染措施不到位的问题主要表现在:称量间、粉碎间、分装间、干燥间等产尘房间捕尘设施或除尘效果不佳;留样和持续性稳定考察留样柜体积偏小,与生产规模不相适应; 中药提取物收膏未在洁净区内进行; 没有单独设立取样间; 成品阴凉库无通风设施,无易串味库和贵细药材库等。1.4 机构与人员项上存在培训不到位的问题主要表现在未结合岗位要求进行岗位技能培训; 培训记录不全; 未对培训效果进行评估或评估内容不全; 中药材保管、检验等相关人员对中药材鉴别、检验、养护等方面的培训内容较简单,不系统; 中药材、中药饮片验收人员未进行识别药材真伪、优劣等知识培训。1.5 文件管理项上存在文件制定不完整、可操作性不强的问题主要表现在记录填写不规范,如涂改不规范,内容填写不规范,监控、检验原始记录未签名等; 空白批记录的发放、复核未按程序控制; 文件无受控号,受控管理效果不佳。1.6 物料与产品项上存在对物料供应商审计资料不全的问题主要表现在对供应商评估过程过于简单或未对变更供应商后的物料进行质量评估; 物料存放不规范,未按品种、批号分开贮存和周转。1.7 确认与验证项上存在验证记录内容不全的问题主要表现在清洁验证中未确定回收率; 未根据验证结果确认工艺参数; 未制订部分分析方法确认; 工艺验证中未对混合均一性数据进行统计分析; 工艺验证批量不符合正常生产批量要求,检测和监测频次不够等。1.8 委托生产与委托检验项上存在委托加工管理制度不严谨、缺乏可操作性的问题主要表现在对委托提取过程的监控上有管理制度,但缺乏具体的操作规程; 未严格按委托检验合同进行检验,如甘草和黄芪有机氯农药残留和重金属残留,已委托检验,但实际未检验。1.9 原料药( 附录2) 项上存在原料药杂质档案设计不完整的问题主要表现在未将产品的杂质与注册申报资料中的杂质进行比较; 对存在较大差异的有关物质检查结果,未进行比较和查明原因; 原料药持续稳定性考察包装方式与上市产品不同,不便考察包材的相容性及实际产品的稳定性等情况。2 进一步做好《新修订GMP》认证的几点建议《新修订GMP》的实施与认证,无论对药品生产企业,还是对药品认证管理机构,都是一项具有挑战性的工作。为进一步加快《新修订GMP》实施与认证的步伐,促进制药产业健康发展,需要对《新修订GMP》实施与认证中的问题及时加以解决,为此提出如下建议。2.1 充实人员,建立专职检查员队伍湖北省GMP检查员队伍主要来自药品监督管理系统内部机关行政事业单位工作人员,虽然有学历、工作经历的要求,但多数都缺乏生产一线经验,缺少对药品生产中生产设施、生产工艺、生产控制等问题的了解。由于每一次现场检查所承担任务不相同,就需要对GMP 有全面深入的了解。同时由于检查员多数为行政官员,而非专职检查员,在现场检查中既要考虑一些实际问题,又不能纯从技术出发,检查结束后,又面临着大量的行政工作要完成,导致检查中一些有争议的问题没有时间来查找资料佐证,一些不明白的问题也没有深入细致地学习、掌握,这些问题成为影响实施GMP 的一大障碍。要解决这个问题,应充实人员,建立一支相对固定的专职检查员队伍,以提高湖北省《新修订GMP》的实施水平,确保药品质量。2.2 强化培训工作,进一步提高对GMP 的认知水平2.2.1 强化对GMP 认证检查员的培训力度从前一段的工作情况看,湖北省认证检查员业务水平离《新修订GMP》检查要求尚有一定差距,现场检查情况还不尽如意,对GMP 条款的把握和检查缺陷的评定存在一定的差异。应立足于强化检查员对《新修订GMP》的掌握,特别是针对《新修订GMP》软件要求的掌握,应加强检查员对产品质量回顾、偏差、变更、投诉等方面的培训。由于《新修订GMP》标准基本达到国际水平,对湖北省的GMP 检查员可适当给与FDA、欧盟GMP 或者相关标准的培训,例如ISO9001、ICHQ8、Q9、Q10 等。同时也可争取提供国际交流平台,推荐一些人员担任国际认证检查观察员,以利学习国外的先进经验。2. 2.2 加大对企业的培训力度定期对企业负责人进行药品法律、法规的培训,是提高企业自觉实施GMP 认证的重要举措。由于企业法人和负责人日常工作比较多,而且大部分企业法人和负责人不直接参与企业的生产和质量管理工作,容易忽视培训学习的必要性。分析这几年出现的一些药品质量事故,暴露出一些企业法人和负责人质量意识淡漠的现象,企业的质量管理部门无法实施质量否决权,为此,应采取定期给企业法人和负责人的培训予以强化。只有企业法定代表人和企业负责人思想上对实施《新修订GMP》认识的到位,才能真正有效地推动企业按要求严格实施《新修订GMP》。2.2.3 加大对《新修订GMP》标准的统一理解和宣传力度在调研中了解到有些企业对《新修订GMP》中一些条款的理解不够准确和深刻,特别是对《新修订GMP》新引入的风险管理、变更控制、偏差管理、超标调查、纠正和预防措施、产品质量回顾分析和质量风险管理等管理工具不熟悉。不能利用这些管理工具从整个产品生命周期对可能出现的风险进行管理和控制,促使生产企业建立相应的管理制度,及时发现影响药品质量的不安全因素,主动防范质量事故的发生。调研情况表明,多数企业虽然建立了相应的管理程序,但尚未真正理解这些质量管理工具的目的和意义,存在生搬硬套、机械应用的现象。因此,如何以科学、严谨的方法对上述质量管理工具进行运用,是企业面临的新课题,亟需组织相关人员潜心研究,统一标准,加强宣传力度,在确保《新修订GMP》认证质量的前提下,顺利地加以推进。建议行政主管部门进一步加大《新修订GMP》认证信息的沟通和交流力度,可在内网上设立药品GMP认证信息栏目,定期将各地认证检查的经验、存在的普遍问题以及对典型疑难问题的审评意见公开,供检查员和企业交流学习,统一认证尺度和标准。2.3 加强日常监管,促进GMP 标准常态化运行笔者调研中了解到,部分药品生产企业把药品GMP 理解为国家为防止药品质量发生问题而实施的法律法规,而没有认识到药品GMP 是全面质量管理发展到标准化时代的产物,只有实施好药品GMP 才可以最终提高产品质量。而有些企业则认为只要通过了《新修订GMP》认证,企业的质量管理水平就好了,产品质量也没有问题了,开始对自己质量管理水平产生盲目自信,从而放松对产品质量的监控,这就要求监管部门加大日常监管力度,保证《新修订GMP》实施的常态化。为了保证药品的安全性和有效性,各市州县食品药品监管部门,应加大对企业认证缺陷整改的督促检查力度。对于第一次认证的企业( 或新建车间) 由于生产时间不长,现场检查时暴露的问题不明显,这些企业( 或车间) 应作为跟踪检查的重点。同时各地要高度重视中药提取委托加工和部分项目委托检验的监督管理问题。中药提取委托加工的企业和部分项目委托

据新华社华盛顿5月5日电 (记者林小春)美国和中国研究人员5日在美国《国家科学院学报》上报告说,他们开发出一种基于半导体芯片测序仪的无创产前诊断方法,可以根据孕妇血样检测出胎儿是否患唐氏综合征等与染色体异常有关的先天缺陷。 对于有必要接受染色体异常检查的孕妇,传统诊断多采用羊膜穿刺或绒毛膜采样的方法,大多在怀孕12周左右进行。这些介入性方法有两大缺点:一是时间长,需要2周到3周才能出结果。二是穿刺针有不到1%的几率扎到胎儿,可能引发感染甚至流产。 由加州大学圣迭戈分校、广州医科大学、广东省妇幼保健院与广州爱健生物技术公司等机构研发的新诊断方法则基于新型高通量测序技术,只需抽取孕妇2毫升血样,就能诊断与染色体异常有关的先天缺陷,包括最常见的唐氏综合征、导致形体和器官多种异常的爱德华氏综合征等。 这种高通量测序技术,能一次对几十万到几百万条DNA(脱氧核糖核酸)进行序列测定。这项研究的负责人、加州大学圣迭戈分校遗传医学研究所所长张康教授对新华社记者介绍说,新诊断方法速度快,可把诊断提前到怀孕第9周,4天便能出结果,准确率也非常高。 张康表示,其所用的测序仪器基于半导体芯片,每次工作只需15个样本,测序时间只有2.5小时,可由医院直接完成所有检测,能提高诊断速度,降低检测成本。

定量表征测量设备准确程度得指标是示值误差?对吗?

汽车产品缺陷调查是一项复杂的、细致的、技术强的专业工作。在我国汽车召回主管部门与企业之间存在着严重的信息不对称情况下,主管部门及其技术机构人员需要进行现场调查来获取原始信息和初始凭据。为确保缺陷调查的顺利实施,《缺陷汽车产品召回管理条例》(以下简称《条例》)赋予了必要的法律支撑。《条例》即将于2013年1月1日正式实施。 这些必要的法律支撑包括:主管部门可以进入生产者、经营者的生产经营场所进行现场调查;可以查阅、复制相关资料和记录;可以向相关单位和个人了解汽车产品可能存在缺陷的情况;生产者应当配合缺陷调查,提供调查需要的有关资料、产品和专用设备;经营者应当配合缺陷调查,提供调查需要的有关资料。 同时,《条例》也明确,主管部门不得将生产者、经营者提供的资料、产品和专用设备用于缺陷调查所需的技术检测和鉴定以外的用途。 主管部门按照《条例》规定开展缺陷调查后,如果认为汽车产品存在缺陷,将先通知生产者,要求生产者实施召回。 如生产者对缺陷调查结果存在异议,或不认为汽车产品存在缺陷,并在规定的时限内提交了异议申请书和提交了汽车产品不存在缺陷的证明材料,主管部门将组织专家对生产者提供的证明材料进行论证,或委托有资质的检测或实验机构对相关产品的质量问题进行检测或者鉴定。根据检测和鉴定结果仍然确认存在缺陷的,主管部门将责令汽车产品生产者实施召回。

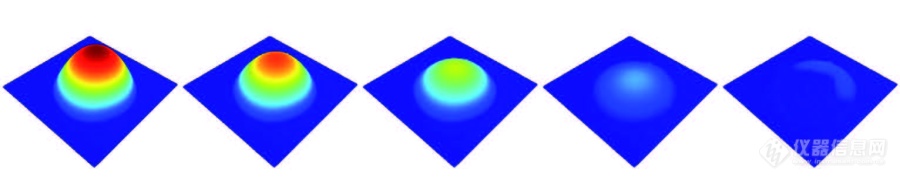

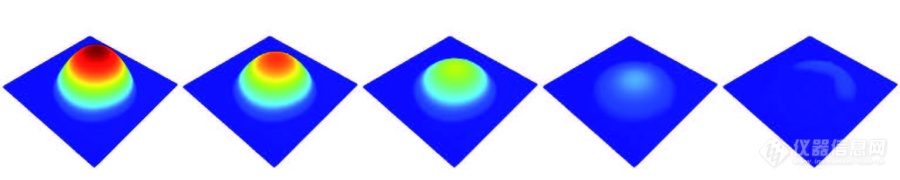

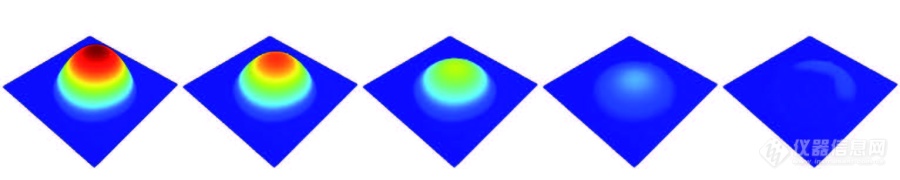

科研史上前所未有的观测手段——数字全息DHM可高速实时测量三维形貌,达到了亚纳米精度。克服了传统AFM、CLSM等需要扫描进行三维成像的特性。 表征透明/半透明三维形貌Ø 测量厚度从几纳米到几十微米Ø 可测最高三层透明薄膜Ø 测量薄膜折射率Ø 微纳器件动态三维形貌时序图(1000fps), 还可测频率响应(高达25MHz) 主要应用北京大学 搭建平面应变鼓膜实验平台测量纳米薄膜的动态力学性能天津大学 微结构表面形貌和运动特性测量华中科技大学 微纳制造与测试,微小光学元件检测,微电子制造封装与测试清华大学 透射式全息显微镜,测量透明样品形貌,还可以测量材料光学参数、内部结构以及缺陷杂质等 • 超快速高精度的三维成像,大面积三维形貌表征,表面粗糙度,MEMS振动测量分析,表征微流体器件和微颗粒三维追踪测试配合MEMS Analysis Tool、光学反射软件Reflectometry Analysis等专用软件实现更多功能[img=,600,400]http://ng1.17img.cn/bbsfiles/images/2017/10/201710131406_01_1546_3.gif[/img][img=,384,216]http://ng1.17img.cn/bbsfiles/images/2017/10/201710131407_01_1546_3.gif[/img][img=,690,]http://ng1.17img.cn/bbsfiles/images/2017/10/201710131406_02_1546_3.jpg[/img]

[size=18px][b]前言[/b]增材制造(AM)技术又称3D打印,凭借其定制化、精密制造等优势,近年来在医疗、汽车及航天航空等领域发挥着越来越重要的作用。与传统工艺类似,增材制造工艺中的原材料和成品都需要进行相关的表征测试,以符合相应的质量标准。其中,孔隙度是评估增材制造过程的重要指标,粉体的孔隙度会强烈影响成型过程及成品部件的机械强度和表面质量,同时成品的孔隙度也是评估其性能的关键参数之一,因此相关的孔隙度表征尤为重要。[b][b]孔隙度表征的重要性[/b][/b]孔隙度(porosity)是表征部件或粉体致密程度的指标,为材料中孔隙的体积占总体积的百分比。在增材制造过程中,成品的孔隙度与致密度密切相关,呈反比关系,若部件的孔隙越多,则致密度越低,同时机械强度也越低,在受力环境下越容易出现疲劳或裂纹。因此针对不同应用领域和性能特点的产品,需要精准调控孔隙度以满足实际应用需求。例如在航天航空和电力等领域,由于环境较为极端,相关产品通常需要承受较高的疲劳应力,有些部件的致密度需达到99%以上,由此需要成品具有较低的孔隙度。而在生物医疗领域,如人工骨骼植入体,考虑到生物相容性及复杂的生物环境,植入体需要与较高孔隙度的周围骨组织相匹配。适宜的孔隙度可为细胞提供合适的增殖空间,以及减少应力屏蔽效应并促进骨长入和骨整合,否则易出现骨吸收和植入体松动等问题[1]。同时植入体还需具备良好的生物力学性能,而高力学性能往往和高孔隙度之间有所冲突,这就对精确控制植入体的孔隙度提出了很高要求。成品孔隙度及相关性能往往与粉体孔隙度息息相关,因此精确调控原料粉体的孔隙度也是质量控制中非常重要的一环。一方面,原料粉体的孔隙度会影响其流动性,进而影响送粉稳定性及铺粉均匀性;另一方面,原料粉体的孔隙度会影响增材制造过程中的烧结动力学及最终产品的表面光洁度、孔隙度及机械强度。通常,孔隙度低的粉体成型后部件致密度高,表面光洁度更好。有研究表明,在如粉末床熔融(PBF)这类增材制造工艺中,由于其较快的凝固速率和较高的粉体孔隙度,易造成制件内部产生常见的球形气孔及其它裂纹和孔隙等各类加工缺陷,并且一些缺陷在经过后续热处理等工艺后也难以消除,对成型部件的力学性能带来严重影响[2]。此外,增材制造工艺中常见的球化现象易使成型表面非常粗糙并产生大量球间孔隙,而调节粉体孔隙度也有利于改善此现象,获得致密度和力学性能更好的成品。因此,为了减少相关加工缺陷,表征和调控粉体的孔隙度必不可少。综上可知,了解和掌控原料粉体及成品的孔隙度参数,有利于更好地掌握增材制造的整个过程,对于确保生产过程的高效进行和最终成品的优异性能非常重要。[b][b]孔隙度表征方法及仪器[/b][/b](1)压汞法压汞法是测量粉体和成型产品孔隙度特性常用的方法,可测得样品中与外界连通的开孔体积占总体积的百分比。压汞法的原理是基于汞对大多数固体材料不润湿,界面张力会抵抗汞进入孔中,要使得汞进入材料的开孔中则需要施加外部压力(如图1所示),并且汞压入的孔半径与所受外压成反比,外压越大,则汞能进入的孔半径越小。压汞法分析技术就是在精确控制的压力下将汞压入材料的多孔结构中,具有快速、高分辨率及分析范围广等优点。除了可测得孔隙度外,压汞法表征还可获得样品的众多特性,例如:孔径分布、总孔体积、总孔比表面积、中值孔径等等。麦克仪器的AutoPore系列[b]全自动压汞仪[/b](如图2所示)可用于测量增材制造行业原料粉体及成品部件的孔隙度。仪器可测量样品在低至3nm的介孔及大孔范围内的孔隙度和孔径信息。测试可采用快速扫描、时间或速率平衡等不同的模式进行,并且测试分辨率高,进汞体积可精确至0.1μL。 [/size][align=center][size=18px] [/size][/align][align=center][size=18px][img=,400,291]http://img5.app17.com/EditImg/20200821/637336024645350226.png[/img][/size][/align][size=18px] 图1 汞压入孔中的示意图 [img=,173,371]http://img5.app17.com/EditImg/20200821/637336024759854427.png[/img] 图2 AutoPore系列[b]全自动压汞仪[/b] (2)密度计算法除了压汞法外,结合材料的骨架密度和包裹密度也可算得孔隙度。麦克仪器具有AccuPyc系列气体置换法密度仪(如图3所示)和GeoPyc系列包裹密度分析仪(如图4所示),将两款仪器连用可以直接算出孔隙度。AccuPyc系列[b]密度仪[/b]采用气体置换法,常用惰性气体如氦气或氮气作为置换介质取代材料的孔隙体积,根据理想气体定律PV=nRT确定样品体积,并结合样品质量算得骨架密度。由于气体分子尺寸比较小,置换气体能够进入相比于样品体积来说非常微小的开口孔隙,对于尤其是增材制造用的这类孔隙度较低的粉体,采用气体置换法测得的骨架密度结果精确度非常高,比传统的阿基米德浸液法更准确,重复性更好。GeoPyc系列[b]包裹密度分析仪[/b]采用独特的替代测试技术,使用一种具备高度流动性的微小刚性球状准流体物质作为替代介质,其在检测过程中紧密覆盖在材料外表面并填充材料间隙,可精确测出样品的包裹体积并算得密度。这两种仪器均为无损检测,能够精确高效地评估原料粉体和成品的孔隙度。 [img=,250,250]http://img5.app17.com/EditImg/20200615/637278273241573999.jpg[/img]图3 AccuPyc系列 气体置换法[b]密度仪[/b] [img=,250,167]http://img5.app17.com/EditImg/20200615/637278274474444164.png[/img]图4 GeoPyc系列[b]包裹密度分析仪 [b]增材制造的孔隙度测试案例[/b][/b]以下以某种采用增材制造工艺获得的镁锌锆合金医疗功能部件为例,采用压汞法对样品进行了孔隙度测试,并分析了其孔径分布,结果如图5所示[3]。该样品通过压汞仪测得的孔隙度为29%,与由阿基米德法测得的表观孔隙度值相吻合。此外,从压汞法给出的孔径分布结果可以看出该部件在不同尺寸范围内的孔隙特征。 [img=,500,383]http://img5.app17.com/EditImg/20200821/637336025783996226.png[/img]图5 采用AutoPore系列[b]压汞仪[/b]对某医疗部件进行孔隙度及孔径分布测试的结果[3][b][b]总结[/b][/b]在增材制造工艺中,材料孔隙度的表征具有十分重要的意义。研究和掌握原料粉体及最终成品的孔隙度对于减少部件内部缺陷,提升加工效率以及获得高质量成品至关重要。麦克仪器可提供一系列用于增材制造行业中表征孔隙度的仪器,AutoPore系列全自动压汞仪可快速高精度地测得原料粉体及成品的孔隙度,此外,还可以将AccuPyc系列气体置换法密度仪与GeoPyc系列包裹密度分析仪连用来测得孔隙度。利用这些仪器可为增材制造行业的孔隙度表征提供精确高效的测试结果,由此更好的筛选原料粉体,优化增材制造工艺以及评估成品性能。 [b][b]参考文献[/b][/b][/size][size=18px]【1】Karageorgiou V, Kaplan D L. Porosity of 3D biomaterial scaffolds and osteogenesis[J]. Biomaterials, 2005, 26(27): 5474-5491.【2】Tammas-Williams S, Zhao H, Léonard F, et al. XCT analysis of the influence of melt strategies on defect population in Ti-6Al-4V components manufactured by Selective Electron Beam Melting[J]. Materials Characterization, 2015: 47-61.【3】Salehi M, Maleksaeedi S, Sapari M A B, et al. Additive manufacturing of magnesium–zinc–zirconium (ZK) alloys via capillary-mediated binderless three-dimensional printing[J]. Materials & Design, 2019, 169.[b][font=等线] [/font][/b][/size][size=18px][b][font=等线][/font][/b][/size][font=等线][font=arial, helvetica, sans-serif][size=16px]关于麦克仪器公司[/size][/font][font=arial, helvetica, sans-serif][size=16px]麦克仪器公司是专业提供表征颗粒,粉体和多孔材料的物理性能,化学活性和流动性的高性能设备的全球领先的生产商。我们的技术包括:比重密度法、吸附、动态化学吸附、颗粒大小和形状、压汞孔隙度测定、粉末流变学和催化剂活性测试。公司在美国、英国和西班牙设有研发和生产基地,并在美洲、欧洲和亚洲设有直销和服务业务。麦克仪器是创新性的公司,产品是著名的政府和学术机构的10,000多个实验室的首选仪器。我们拥有世界一流的科学家和积极响应的支持团队,通过将Micromeritics技术应用于客户的需求,帮助客户获得成功。更多信息,请访问: [/size][/font][url=http://www.micromeritics.com.cn/][color=#0000ff][font=arial, helvetica, sans-serif]www.micromeritics.com.cn [/font][/color][/url][/font]

HORIBA集团,作为全球检测及分析技术领先供应商,可为半导体产业提供多种研究、分析及检测控制技术。在[b]材料表征技术方面,可为新材料开发及QC检测提供多种分析技术[/b],重点包括: 膜厚、晶型、应力、缺陷、杂质、元素含量以及器件结温表征等。[b]在制程监控环节, HORIBA的精密监测及控制系统在半导体产业也有着几十年的成熟技术与解决方案[/b],如:质量流量控制、化学药液浓度监测、终点检测及光掩模颗粒检测等技术,此外,还可提供水质及气体等环境成分检测方案。 本次讲座我们将就HORIBA在[size=18px][color=#ff0000][b]材料表征及制程监控[/b][/color][/size]两大方面,由7位专家及资深学者为您进行分享。 来自HORIBA集团各事业部的4位资深技术专家将为您带来HORIBA在半导体领域的最新技术和解决方案,让您了解当下新技术的发展与应用。 同时,我们还特别邀请到[b][size=18px]天津大学徐宗伟副教授、中国计量大学孟彦龙老师、汕头大学王江涌教授[/size][/b]为您分享热门光谱分析技术——拉曼,辉光,椭偏,在半导体材料表征中的前沿应用和最新科研成果。 直播时间:9月3日 14:00-17:00[size=18px][color=#ff0000][b] [url=https://insevent.instrument.com.cn/t/Nu]戳此报名[/url][/b][/color][/size][size=18px][color=#ff0000][b][url=https://insevent.instrument.com.cn/t/Nu][img=,690,441]https://ng1.17img.cn/bbsfiles/images/2021/08/202108241733509030_2268_2507958_3.jpg!w690x441.jpg[/img][/url][/b][/color][/size][size=18px][color=#ff0000][b][/b][/color][/size]

金相检验是判断铝合金常见缺陷的方法之一,通过高倍显微镜、低倍显微镜、放大镜或眼睛对铝合金试样进行微观和宏观检查,发现各种缺陷。铝合金常见缺陷有: 1、缩孔 铝液在凝固的过程中,体积收缩得不到充分补充时,易在最后凝固的部位形成管状或枝杈状孔洞,称为缩孔。有的暴露在产品表面,有的则存在于产品内部。 在以Al--Si为基的共晶型合金中,结晶间隔较小,集中收缩的倾向大,所以在补缩不足的部位易形成管状集中缩孔。有时由于有共晶成分的液体填充缩孔,而出现粗大的共晶偏析区。在以Al--Cu、Al--Mg为基的固溶体型合金中,结晶间隔较宽,在补缩不足的部位易形成枝杈状缩孔,而在缩孔的周围也可能会形成共晶偏析。 表面缩孔眼睛也能观察得到,内部缩孔则在低倍检查、断口检查、高倍检查时才能发现。而由缩孔产生的共晶偏析,则在宏观组织或微观组织检查才会发现。 2、疏松 疏松是由于铝液体积收缩或其它原因所形成的细小而分散的孔洞。多发生在枝晶间,易造成内部组织不致密。分为宏观疏松和微观疏松,目视可见的为宏观疏松,显微镜下观察到的为微观疏松。 疏松的产生与铝合金的结晶间隔大小、合金的凝固和补缩条件以及合金中气体含量有关。 结晶间隔较大,树枝状结晶发达,共晶成分的液相少,在枝晶间和晶界上易形成分散性的显微疏松;结晶间隔小,树枝状结晶不发达,共晶成分的液相多,不易形成分散性缩孔,但在补缩不足最后凝固的部位会形成海绵状的集中疏松。 合金凝固速度快,晶粒细小,有较好的补缩条件,不易产生疏松;反之,则疏松严重。 合金中气体含量高时,也会加重疏松的严重程度。 低倍检查疏松,试样应把检查面加工光洁,用氢氧化钠溶液浸蚀;高倍检查疏松,试样抛光后不浸蚀检查。在显微镜下观察到的疏松为树枝状的黑色孔洞,分布在枝晶间。

[b][font=宋体][color=black]【序号】:1[/color][/font][font='微软雅黑',sans-serif][color=black][/color][/font]【作者】:[size=16px][b]王悦[/b][/size][/b][font=&]【题名】:[b][b][b]光学元件亚表面缺陷检测自动调平与对焦研究[/b][/b][/b][/font][font=&]【期刊】:cnki[/font][b][color=#545454]【链接]: [url=https://kns.cnki.net/kcms/detail/detail.aspx?dbcode=CMFD&dbname=CMFD202101&filename=1021001205.nh&uniplatform=NZKPT&v=xYGHSdLttNdKdrQ4eSEtVhLFx0cYpkq8yjYDo-JSapNdufFHtF5fAnmFys_fHVpk]光学元件亚表面缺陷检测自动调平与对焦研究 - 中国知网 (cnki.net)[/url][/color][/b]

作品链接:冷轧板表面缺陷分析littlejie,这168积分就是你的啦!

来自美国麻省理工学院怀海德研究所的研究人员报道,在当前许多各种不同的生物学研究中,用于产生和理解全局基因表达分析数据的常见假设能够导致关于基因活性和细胞行为方面严重缺陷性的结论。相关研究结果刊登在Cell期刊上。怀海德研究所研究员Richard Young说,“表达分析是当代生物学最经常用到的方法之一。因此,我们担心存在缺陷的假设可能影响对很多生物学研究的理解。”今天对基因表达数据的大多数理解都依赖于一种假设:用来分析的所有细胞拥有类似的mRNA总量,其中mRNA大约占细胞RNA中的10%,作为蛋白合成的蓝图发挥作用。然而,一些细胞,包括恶性癌细胞,要比其他细胞产生几倍多的mRNA。传统的全局基因表达分析通常忽略这些差别。Young实验室研究员和论文共同通讯作者Tony Lee说,“我们着重研究了基因表达分析的这种常见性的假设,它潜在影响了很多研究人员。我们提供一种具体的问题例子和一种研究人员能够执行的解决方法。”Young实验室的成员们最近在研究表达高水平c-Myc的癌细胞的基因表达时揭示出这种缺陷。已知c-My是一种基因调节物,在恶性癌细胞中高度表达。当比较表达高水平c-Myc的细胞和表达低水平c-Myc的细胞时,他们吃惊地发现不同的基因表达分析方法能够产生显著性的不同结果。进一步的研究揭示出在含有高水平c-Myc的和低水平c-Myc的细胞中存在显著性的不同,不过这些不同利用常见使用的实验方法和分析方法来掩盖掉。论文共同作者Jakob Lovén说,“我们从不同的基因表达分析方法中观察到的不同结果是令人震惊的,而且导致我们在几种平台上重新研究了这整个过程。我们然后意识到细胞含有类似mRNA水平的常见假设存在严重缺陷,能够导致严重性的误解,特别是对拥有非常不同RNA含量的癌细胞而言,尤其如此。”除了描绘出这种问题之外,研究人员也描述了一种补救方法。通过利用被称作RNA spike-in的人工合成mRNA作为标准对照,他们能够比较实验数据并且能够消除关于细胞RNA总量方面的假设。他们将这种补救方法应用到他们研究的所有三种基因表达分析平台。尽管研究人员相信使用RNA spike-in应当成为全局基因表达分析的新标准,但是理解很多之前的研究时产生的问题可能持续存在。(生物谷Bioon.com)http://www.bioon.com/biology/UploadFiles/201210/2012102722451179.gifdoi: 10.1016/j.cell.2012.10.012PMC:PMID:Revisiting Global Gene Expression AnalysisJakob Lovén, David A. Orlando, Alla A. Sigova, Charles Y. Lin, Peter B. Rahl, Christopher B. Burge, David L. Levens, Tong Ihn Lee, Richard A. YoungGene expression analysis is a widely used and powerful method for investigating the transcriptional behavior of biological systems, for classifying cell states in disease, and for many other purposes. Recent studies indicate that common assumptions currently embedded in experimental and analytical practices can lead to misinterpretation of global gene expression data. We discuss these assumptions and describe solutions that should minimize erroneous interpretation of gene expression data from multiple analysis platforms.

科研史上前所未有的观测手段——数字全息可高速实时测量三维形貌,达到了亚纳米精度。克服了传统AFM、CLSM等需要扫描进行三维成像的特性。 表征透明/半透明三维形貌Ø 测量厚度从几纳米到几十微米Ø 可测最高三层透明薄膜Ø 测量薄膜折射率Ø 微纳器件动态三维形貌时序图(1000fps), 还可测频率响应(高达25MHz) 主要应用北京大学 搭建平面应变鼓膜实验平台测量纳米薄膜的动态力学性能天津大学 微结构表面形貌和运动特性测量华中科技大学 微纳制造与测试,微小光学元件检测,微电子制造封装与测试清华大学 透射式全息显微镜,测量透明样品形貌,还可以测量材料光学参数、内部结构以及缺陷杂质等 • 超快速高精度的三维成像,大面积三维形貌表征,表面粗糙度,MEMS振动测量分析,表征微流体器件和微颗粒三维追踪测试配合MEMS Analysis Tool、光学反射软件Reflectometry Analysis等专用软件实现更多功能[img=,690,]http://ng1.17img.cn/bbsfiles/images/2017/10/201710131349_01_1546_3.jpg[/img][img=,600,400]http://ng1.17img.cn/bbsfiles/images/2017/10/201710131350_01_1546_3.gif[/img][img=,384,216]http://ng1.17img.cn/bbsfiles/images/2017/10/201710131351_01_1546_3.gif[/img][img=,384,216]http://ng1.17img.cn/bbsfiles/images/2017/10/201710131354_01_1546_3.gif[/img][img=,384,216]http://ng1.17img.cn/bbsfiles/images/2017/10/201710131351_04_1546_3.gif[/img][img=,384,]http://ng1.17img.cn/bbsfiles/images/2017/10/201710131358_01_1546_3.jpg[/img]

科研史上前所未有的观测手段——数字全息DHM可高速实时测量三维形貌,达到了亚纳米精度。克服了传统AFM、CLSM等需要扫描进行三维成像的特性。 表征透明/半透明三维形貌Ø 测量厚度从几纳米到几十微米Ø 可测最高三层透明薄膜Ø 测量薄膜折射率Ø 微纳器件动态三维形貌时序图(1000fps), 还可测频率响应(高达25MHz) 主要应用北京大学 搭建平面应变鼓膜实验平台测量纳米薄膜的动态力学性能天津大学 微结构表面形貌和运动特性测量华中科技大学 微纳制造与测试,微小光学元件检测,微电子制造封装与测试清华大学 透射式全息显微镜,测量透明样品形貌,还可以测量材料光学参数、内部结构以及缺陷杂质等 • 超快速高精度的三维成像,大面积三维形貌表征,表面粗糙度,MEMS振动测量分析,表征微流体器件和微颗粒三维追踪测试配合MEMS Analysis Tool、光学反射软件Reflectometry Analysis等专用软件实现更多功能[img=,600,400]http://ng1.17img.cn/bbsfiles/images/2017/10/201710131410_01_1546_3.gif[/img][img=,690,]http://ng1.17img.cn/bbsfiles/images/2017/10/201710131410_02_1546_3.jpg[/img][img=,384,216]http://ng1.17img.cn/bbsfiles/images/2017/10/201710131410_03_1546_3.gif[/img][img=,384,216]http://ng1.17img.cn/bbsfiles/images/2017/10/201710131410_04_1546_3.gif[/img]

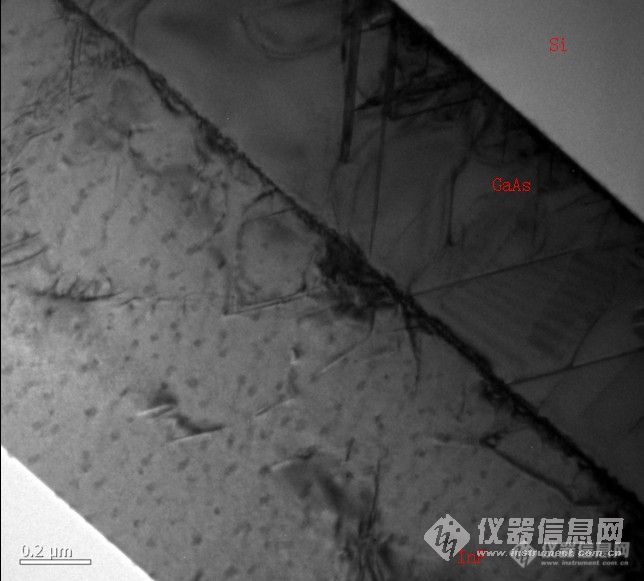

大家好,我刚开始做TEM,不是很懂。图片1是我的样品,用mocvd在si上长的GaAS,再长InP。可以看到,在InP上有很多褶皱,这个是应力导致的吗?这个褶皱我怎么偏转都去不掉。还有,在GaAs层,有好多黑斑类的东西,这是减薄导致的,还是缺陷呢?http://ng1.17img.cn/bbsfiles/images/2017/01/201701191653_630440_2232287_3.jpg对比另外一张图片,一样的材料和结构。但是这次InP上有很多斑斑点点。这两个样品的区别是:前一个样品GaAs表面粗糙,InP很亮。后一个样品GaAs表面很亮,InP表面很粗糙。不知道这些斑点是不是缺陷。查文献遇到过类似的斑点,发信问作者,他说是减薄导致的缺陷,但是他还说硬的材料(GaAs)应该比不太硬的材料(InP,GaSb)少些斑点。http://ng1.17img.cn/bbsfiles/images/2011/02/201102181052_278288_2232287_3.jpg

铝合金产品在金相分析中常见缺陷探讨摘要:本文通过对铝合金产品常见缺陷的定义、表现形状进行阐述,分析其形成原因,并提出一些改进预防措施,为铝合金生产工艺的调整和完善提供一些参考依据,有助于减少缺陷的形成。关键词:缺陷;低倍分析;高倍分析;生产成本前言 随着科学技术的快速发展,铝合金在生产工艺上也在不断的改进和完善,产品质量要求也越来越高。而作为铝合金生产工艺改进和完善的必要手段——金相分析,对铝合金产品缺陷的检测研究非常重要。 金相分析分为低倍分析和高倍分析,分析倍数低于50倍的属于低倍分析,高于50倍的属于高倍分析。低倍分析是借助放大镜或肉眼进行检查分析,检查内容主要是低倍缺陷和组织晶粒度,低倍缺陷包括铸造缺陷、加工变形缺陷及热处理缺陷共二十二种。高倍分析是借助显微镜、能谱仪等仪器进行检查分析,主要检查产品是否过烧、显微组织状态等,并对低倍分析检查出来的各种缺陷进行分析判断。通过金相分析,可以为生产技术人员在生产工艺的改进和完善上提供参考依据,进而减少缺陷的产生。在实际分析工作中铝合金缺陷大多数集中在裂纹、气孔和夹杂上。现结合这三种常见缺陷谈谈笔者的一点见解。1 缺陷的定义及表现形状1.1裂纹 裂纹分为热裂纹和冷裂纹。热裂纹是指金属凝固过程中,在线收缩开始温度至固相点温度的结晶终了区间,由于结晶收缩受到阻碍而产生拉应力,又由于这个区间含有较多的脆性金属化合物,拉应力超过该区金属的强度极限时产生的裂纹。冷裂纹是指液态金属凝固后,由于铸锭内部冷却不均产生的拉应力超过了金属的强度极限,而在铸锭的某个或某几个塑性薄弱区产生的裂纹。 裂纹在金相分析上的形状是不一样的,热裂纹在金相分析上的形状表现为锯齿状裂开,裂纹弯曲、分叉或呈网状、圆弧状,断口位置处裂纹凹凸不平。热裂纹很大时肉眼也能直接观察得到,很小时需要借助显微镜等仪器才能观察得到,有的沿晶界裂开,在断裂位置常有氧化现象颜色表现为黑褐色或黄褐色,在断裂位置处常常伴随有低熔点共晶物出现。冷裂纹在金相分析上的形状表现为线条状裂开,成平直的裂线,主要表现为穿晶开裂,一般在断口位置处颜色表现为亮晶色,没有氧化现象。如图所示:http://ng1.17img.cn/bbsfiles/images/2013/08/201308050

【赛迪网讯】1月16日消息 戴尔加拿大公司眼下正面临着一起集体诉讼,控方代表了戴尔Inspiron笔记本电脑数个机型的加拿大用户。诉讼指控称戴尔有意销售存在缺陷的产品。 据newsfactor网站报道,这起在安大略省高级法院提起的诉讼称,戴尔Inspiron电脑1100、1150、5100、5150和5160机型使用的主板存在缺陷,而且戴尔不可能不知道这些问题的存在。 “多数人都依赖他们的笔记本电脑来谋生,或用于学习目的,”代表原告的律师约耳罗钦(Joel P. Rochon)说。“这起诉讼要求戴尔给予拥有这些电脑的加拿大消费者以公平的赔偿。” 据原告称,戴尔Inspiron这几个机型出现问题的根本原因在于设计上的缺陷,它们导致电脑容易过热并缩短了主板的使用寿命。原告还称,这些故障通常会在产品一年质保期刚满之后发生。 据悉,戴尔因上述五个机型的笔记本在美国也面临着代表美国消费者的同样的集体诉讼,虽然戴尔已与Inspiron 5150的用户达成了和解协议,但其他四个机型的诉讼仍在继续。 戴尔最近遭遇了一连串的挑战——先是去年在几起电脑起火事故之后被迫召回了410万块笔记本电池,从而使名誉遭受损失,最近又不得不将全球最大个人电脑制造商的桂冠拱手让给了竞争对手惠普公司。分析师指出,戴尔接连出现的问题正在帮助惠普和联想提高它们各自的市占率。

[img]http://www.instrument.com.cn/bbs/images/affix.gif[/img][url=http://www.instrument.com.cn/bbs/download.asp?ID=67262]准确测定和表征β-葡聚糖酶活的方法与比较[/url]

安徽局发布6月份日常监督缺陷:"大门紧闭,我所执法人员无法进入检查?"这个算缺陷吗?