浅析6种航空器复合材料的无损检测技术

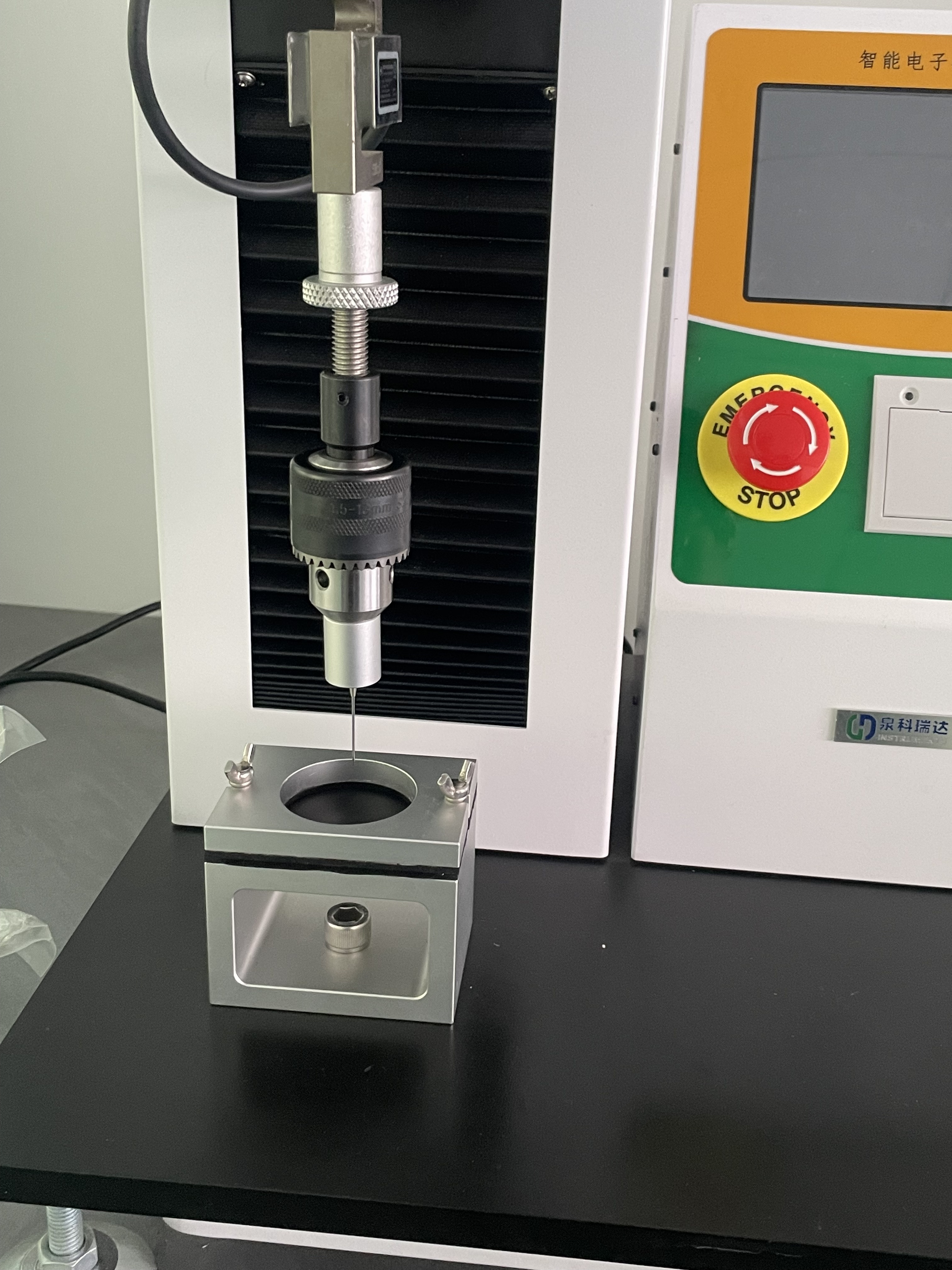

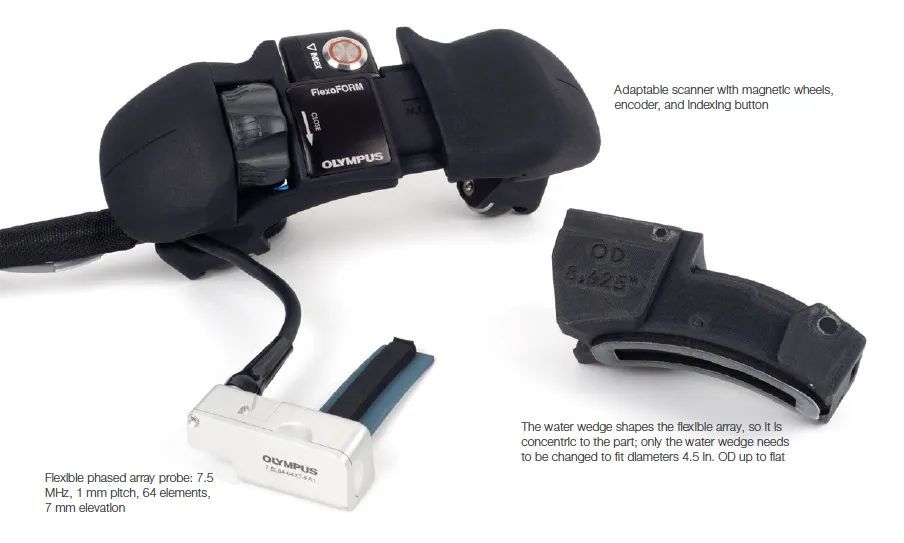

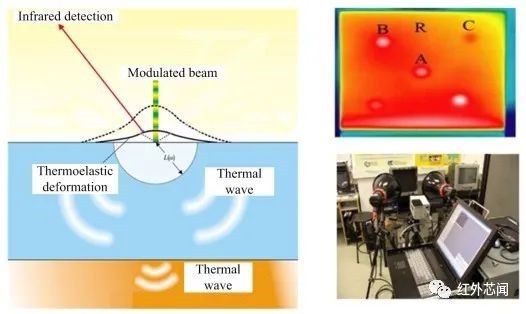

p style=" text-align: justify text-indent: 2em " 航空器复合材料缺陷和损伤有层板分层、脱胶、裂纹、气泡、夹杂、侵蚀、不恰当固化、芯材变形、基体开裂等。此外在使用过程中也可能产生表面划伤、表面裂纹、进水、穿透穿孔、芯材压坏、冲击损伤等。 /p p style=" text-align: justify text-indent: 2em " 这些缺陷和损伤产生的原因多种多样,复合材料中的缺陷可能表现为一种类型,也可能多种并存。它们的产生和存在将降低材料的物理性能和力学性能甚至造成不可预见的严重后果。有的存在于表面,肉眼可见。有的产生于材料内部,必须要借助无损检测方法才能识别。 /p p style=" text-align: center text-indent: 0em " img style=" max-width: 100% max-height: 100% width: 450px height: 300px " src=" https://img1.17img.cn/17img/images/202005/uepic/31bce36b-6d02-4c4a-a919-76c44871d2c6.jpg" title=" 航空.jpg" alt=" 航空.jpg" width=" 450" height=" 300" border=" 0" vspace=" 0" / /p p style=" text-align: justify text-indent: 2em " strong 复合材料无损检测技术 /strong /p p style=" text-align: justify text-indent: 2em " 1、目视检查 /p p style=" text-align: justify text-indent: 2em " 目视检查是发现材料表面损伤最简单有效的方法,它可以发现划痕、剥落、表面开裂、龟裂、近表面的分层、严重的脱粘等。配合使用高强度手电、纤维镜和内窥镜等可以先行判定损伤发生的区域。然而它的缺点是显而易见的,无法彻底检查内部损伤的类型、程度、尺寸等。 /p p style=" text-align: justify text-indent: 2em " 2、敲击法 /p p style=" text-align: justify text-indent: 2em " 敲击法是用硬币、小锤等轻质硬物敲击材料表面,声学反馈可以显现材料内部是否存在损伤。敲击法可有效地检测2mm厚复合材料层板的脱粘、脱层等损伤,并且该方法尤其适用于蒙皮结构, 蜂窝结构的损伤检测。人工敲击法虽然成本低、速度快,但依赖于操作者主观经验,人为因素大。 /p p style=" text-align: justify text-indent: 2em " 为了提高检测效率,消除人为因素发展出了自动敲击法。其原理是通过采集分析敲击后的振动信号,与无损伤区域的频谱特征进行比较来识别损伤。自动敲击法设备简单,成本低,使用简便、快速精确,不受周围环境影响。但它无法检测微小损伤,如裂纹。 /p p style=" text-align: justify text-indent: 2em " 3、超声无损波检测 /p p style=" text-align: justify text-indent: 2em " 由于复合材料本身及缺陷能够影响超声波的传播和反射,因此通过检测衰减信号或者回波信号可以确定损伤所在的区域和尺寸。超声波能够检出航空器复合材料板分层、孔隙、裂纹和夹杂等。超声波检测,设备便携便于操作,能够精确检出损伤发生的区域和尺寸。但操作者须经专门培训,对于不同类型的缺陷还需使用不同的探头和耦合剂,而且对于航空器上经常使用的薄壁结构或者复杂部件难以检测。 /p p style=" text-align: justify text-indent: 2em " 4、微波无损检测技术 /p p style=" text-align: justify text-indent: 2em " 微波无损检测原理与超声波无损检测类似,但由于微波相比超声波穿透性能良好,在复合材料中衰减小。对复合材料结构中的孔隙、疏松、基体结构开裂、层板分层和脱胶等缺陷具有较高的灵敏度,能够准确检出复合材料内部较深处的缺陷。微波无损检测操作方便,无需耦合剂。相比于射线,微波对人体无害。 /p p style=" text-align: justify text-indent: 2em " 5、射线无损检测 /p p style=" text-align: justify text-indent: 2em " 目前射线检测主要采用胶片照相法,其原理是当X射线照射被检工件时,损伤区域对射线吸收率与正常区域不同,比较两者间差异来判别损伤位置。射线检测对复合材料中的孔隙、夹杂(特别是金属夹杂)具有良好的检出能力。并且可以提供直观的检查图像结果。但它不能检出与射线垂直方向上的裂纹,并且设备复杂,操作人员须经安全防护,必须经过相关专业培训。 /p p style=" text-align: justify text-indent: 2em " 计算机断层扫描成像(CT)技术也被广泛用于复合材料的无损检测。计算机断层扫描成像(CT)技术是利用X射线在材料内不同的衰减系数为基础,采用数学方法经计算机处理,从而重现每个断层图像的方法。它能够显示出每一个断层上的结构和组份的分布情况,可以克服一般X射线检测造成的影像重叠和模糊,利用CT扫描技术可在一定范围内精准检出损伤尺寸,但其设备庞大复杂,不适合外场使用。 /p p style=" text-align: justify text-indent: 2em " 6、红外热成像无损检测技术 /p p style=" text-align: justify text-indent: 2em " 红外热成像无损检测技术分析被检对象的红外辐射特性,当被检工件内部存在缺陷或损伤时,将改变其表面温度分布,通过红外热成像可检出损伤位置。该方法尤其适用于厚度较薄复合材料的检测,可检出分层、脱粘、夹杂等,结果直观,快速、精准、可靠,效率高。但它要求材料表面热传导率高。 /p p style=" text-align: justify text-indent: 2em " strong 航空器复合材料无损检测技术的选用 /strong /p p style=" text-align: justify text-indent: 2em " 适用于航空器复合材料的无损检测有技术很多,但由于不同类型的检测技术对不同缺陷的检出灵敏度差别很大,同时还与材料类型、材料生产方式、生产工艺、缺陷损伤所处位置等有关。应当充分考虑检测效率,检测成本,设备可达性,对航空器适航性的影响等。所以不可能采用单一类型检测技术判别航空器复合材料中的缺陷类型、位置、尺寸。应当根据材料中可能存在的缺陷类型以及缺陷所处的大概位置、方向等因素选择多种适当的方法进行综合检测。另外,必须严格依据飞机结构修理手册或者维护手册的规定来实施无损探伤。比如SR20飞机维护手册中就规定对可疑区域(包括明显的损伤),应当首先使用目视法和敲击法来进行预先检查。 /p p style=" text-align: justify text-indent: 2em " span style=" color: rgb(127, 127, 127) " i 以上内容摘自:孙延军.航空器复合材料无损检测技术及评价[J].科技创新导报,2020,17(03):2-3. /i /span /p p style=" text-align: center text-indent: 0em " a href=" https://www.instrument.com.cn/webinar/meetings/FHCL/" target=" _self" img style=" max-width:100% max-height:100% " src=" https://img1.17img.cn/17img/images/202005/uepic/f898e092-409e-4c76-8a6a-7dacc74c5e44.jpg" title=" 1920_420cl.jpg" alt=" 1920_420cl.jpg" / /a /p p style=" text-align: justify text-indent: 2em " 复合材料是指由两种或两种以上不同物质以不同方式组合而成的材料,它可以发挥各种材料的优点,克服单一材料的缺陷,扩大材料的应用范围。由于复合材料具有重量轻、强度高、加工成型方便、弹性优良、耐化学腐蚀和耐候性好等特点,已广泛应用于航空航天、汽车、电子电气、建筑、健身器材等领域,在近几年更是得到了快速发展。 /p p style=" text-align: justify text-indent: 2em " 为进一步促进全国各地高校、科研院所、企业等相关从业人员进行表征与检测技术交流, span style=" color: rgb(227, 108, 9) " strong 仪器信息网将于2020年6月15日举办“复合材料性能表征与评价”主题网络研讨会 /strong /span ,邀请领域内杰出专家和业内人士围绕复合材料力学与物理性能、损伤与破坏、宏微观多尺度模拟、疲劳特性等方面带来精彩报告,并为参会人员搭建网络互动平台进行学术交流。 /p p style=" text-align: center " span style=" color: rgb(227, 108, 9) " strong 报告日程更新中 /strong /span a href=" https://www.instrument.com.cn/webinar/meetings/FHCL/" target=" _self" span style=" color: rgb(227, 108, 9) " (点击免费报名 /span span style=" color: rgb(227, 108, 9) " 听会) /span /a /p p style=" text-align: center " img style=" max-width:100% max-height:100% " src=" https://img1.17img.cn/17img/images/202005/pic/d3fa6168-5270-47d4-b9d8-3276bf1473ff.jpg" / /p p style=" text-align: justify text-indent: 2em " span style=" color: rgb(227, 108, 9) " strong 参会方式(手机电脑均可参会) /strong /span /p p style=" text-align: justify text-indent: 2em " 1、官网报名( a href=" https://www.instrument.com.cn/webinar/meetings/FHCL/apply.html?temp=0.9525740171262658" target=" _self" style=" text-decoration: underline color: rgb(227, 108, 9) " span style=" color: rgb(227, 108, 9) " 点击报名链接 /span /a ); /p p style=" text-align: justify text-indent: 2em " 2、报名成功,通过审核后您将收到通知; /p p style=" text-align: justify text-indent: 2em " 3、会议当天您将收到短信提醒,点击短信链接,输入报名手机号,即可参会。 /p p br/ /p