专家约稿|辉光放电发射光谱仪的应用—涂层与超薄膜层的深度剖析

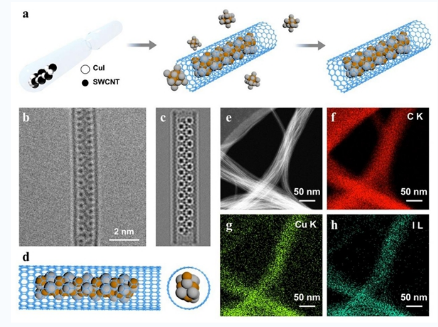

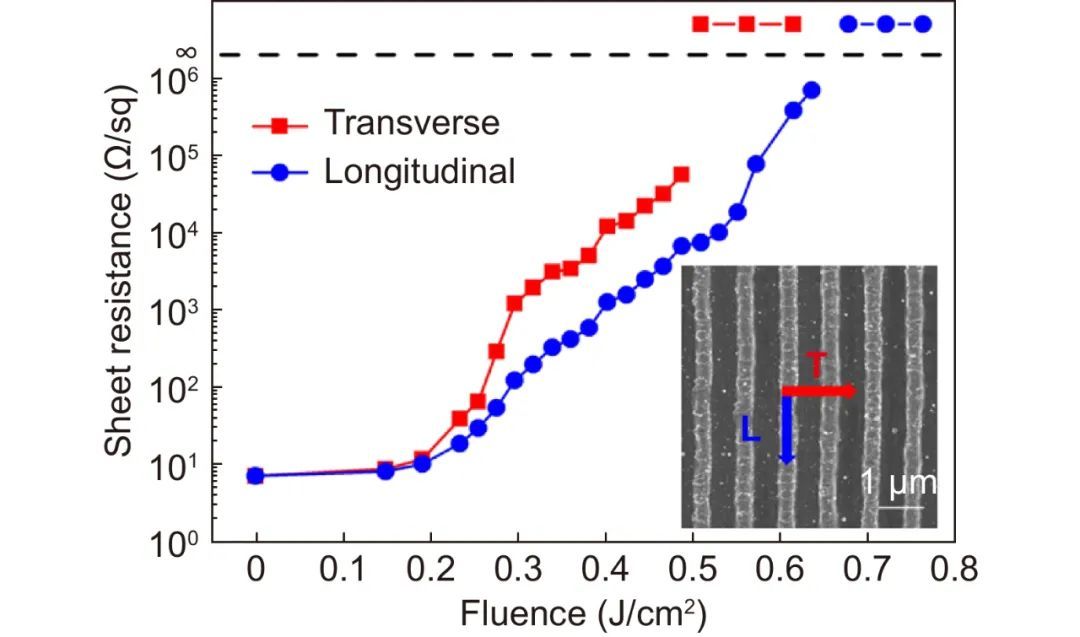

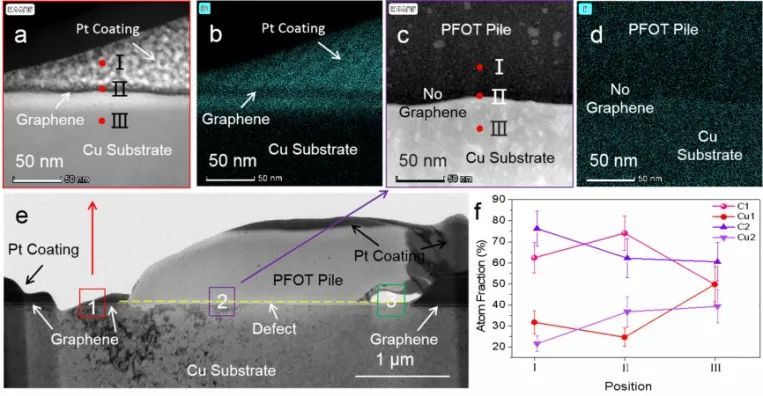

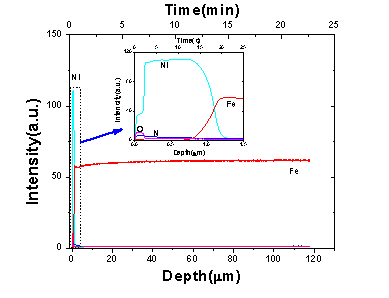

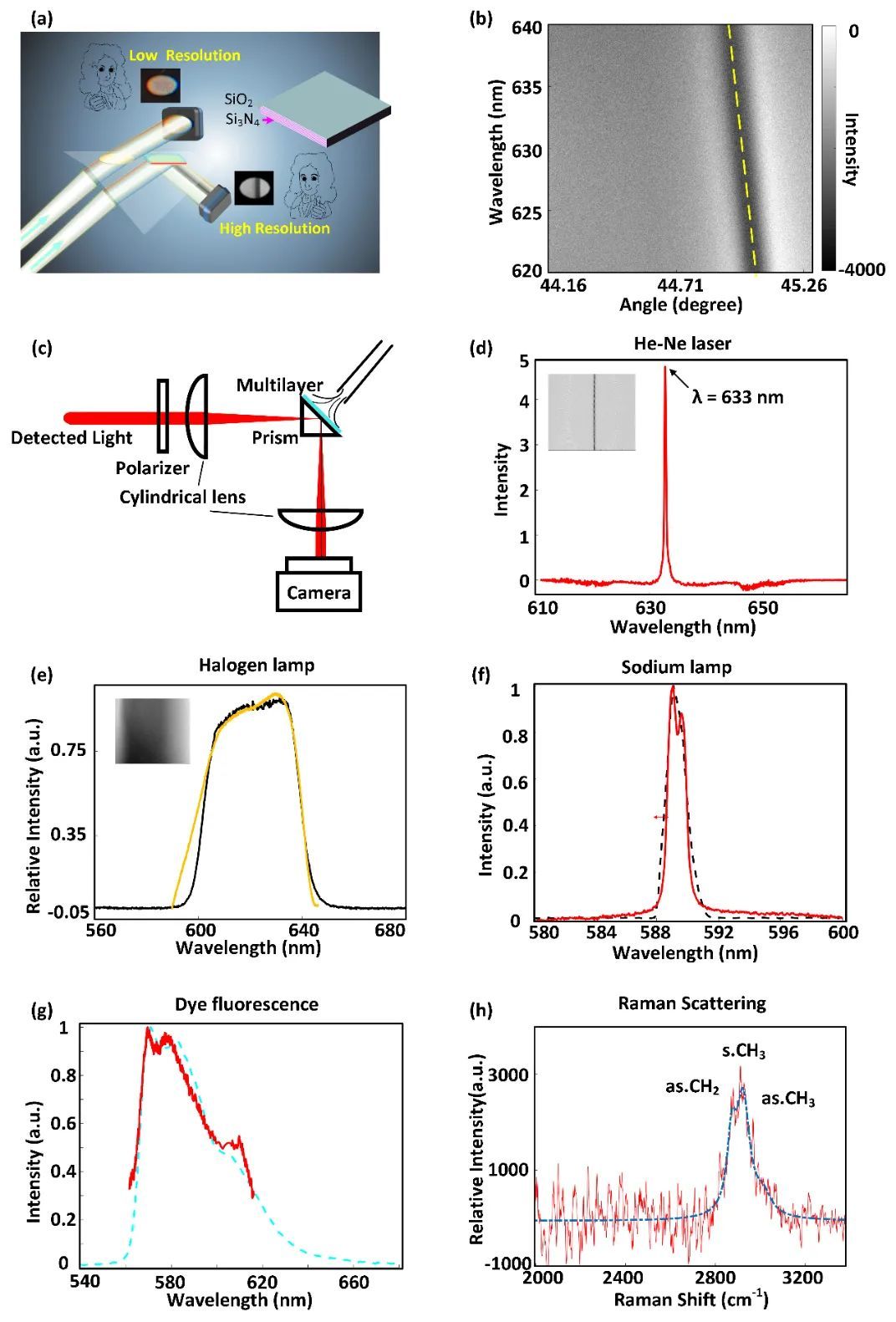

摘要:本文首先简单回顾了辉光放电光谱仪(Glow Discharge Optical Emission Spectrometry,GDOES)的发展历程及特性,然后通过实例介绍了GDOES在微米涂层以及纳米超薄膜层深度剖析中的应用,并简介了深度谱定量分析的混合-粗糙度-信息深度(MRI)模型,最后对GDOES深度剖析的发展方向作了展望。1 GDOES发展历程及特性辉光放电发射光谱仪应用于表面分析及深度剖析已经有近100年的历史。辉光放电装置以及相关的光谱仪最早出现在20世纪30年代,但直到六十年代才成为化学分析的研究重点。1967年Grimm引入了“空心阳极-平面阴极”的辉光放电源[1],使得GDOES的商业化成为可能。随后射频(RF)电源的引入,GDOES的应用范围从导电材料拓展到了非导电材料,而毫秒或微秒级的脉冲辉光放电(Pulsed Glow Discharges,PGDs)模式的推出,不仅能有效地减弱轰击样品时的热效应,同时由于PGDs可以使用更高激发功率,使得激发或电离过程增强,大大提高了GDOES测量的灵敏程度,极大推动了GDOES技术的进步以及应用领域的拓展。GDOES被广泛应用于膜层结构的深度剖析,以获取元素成分随深度变化的关系。相较于其它传统的深度剖析技术,如俄歇电子能谱(AES)、X射线光电子能谱(XPS)和二次离子质谱(SIMS)或二次中性质谱(SNMS),GDOES具有如下的独特性[2]:(1)分析样品材料的种类广,可对导体/非导体/无机/有机…膜层材料进行深度剖析,并可探测所有的元素(包括氢);(2)分析样品的厚度范围宽,既可对微米量级的涂层/镀层,也可对纳米量级薄膜进行深度剖析;(3)溅射速率高,可达到每分钟几微米;(4)基体效应小,由于溅射过程发生在样品表面,而激发过程在腔室的等离子体中,样品基体对被测物质的信号几乎不产生影响;(5)低能级激发,产生的谱线属原子或离子的线状光谱,因此谱线间的干扰较小;(6)低功率溅射,属层层剥离,深度分辨率高,可达亚纳米级;(7)因为采用限制式光源,样品激发时的等离子体小,所以自吸收效应小,校准曲线的线性范围较宽;(8)无高真空需求,保养与维护都非常方便。基于上述优势,GDOES被广泛应用于表征微米量级的材料表面涂层/镀层、有机膜层的涂布层、锂电池电极多层结构和用于其封装的铝塑膜层、以及纳米量级的功能多层膜中元素的成分分布[3-6],下面举几个具体的应用实例。2 GDOES深度剖析应用实例2.1 涂层的深度剖析用于材料表面保护的涂层或镀层、食品与药品包装的柔性有机基材的涂布膜层、锂电池的多层膜电极,以及用于锂电池包装的铝塑膜等等的膜层厚度一般都是微米量级,有的膜层厚度甚至达到百微米。传统的深度剖析技术,如AES,XPS和SIMS显然无法对这些厚膜层进行深度剖析,而GDOES深度剖析技术非常适合这类微米量级厚膜的深度剖析。图1给出了利用Horiba-Profiler 2(一款脉冲—射频辉光放电发射光谱仪—Pulsed-RF GDOES,以下深度谱的实例均是用此设备测量),在Ar气压700Pa和功率55w条件下,测量的表面镀镍的铁箔GODES深度谱,其中的插图给出了从表面到Ni/Fe界面各元素的深度谱,测量时间与深度的转换是通过设备自带的激光干涉仪(DIP)对溅射坑进行原位测量获得。从全谱来看,GDOES测量信号强度稳定,未出现溅射诱导粗糙度或坑道效应(信号强度随溅射深度减小的现象,见下),这主要是因为铁箔具有较大的晶粒尺寸。同时还可以看到GDOES可连续测量到~120μm,溅射速率达到4.2μm/min(70nm/s)。从插图来看, Ni的镀层约为1μm,在表面有~100nm的氧化层,Ni/Fe界面分辨清晰。图1 表面镀镍铁箔的GODES深度谱,其中的插图给出了从表面到Ni/Fe界面的各元素的深度谱图2给出了在氩-氧(4 vol%)混合气气压750Pa、功率20w、脉冲频率3000Hz、占空比0.1875条件下,测量的用于锂电池包装铝塑膜(总厚度约为120μm)的GODES深度谱,其中的插图给出了铝塑膜的层结构示意图[7]。可以看出有机聚酰胺层主要包含碳、氮和氢等元素。在其之下碳、氮和氢元素信号的强度先降后升,表明在聚酰胺膜层下存在与其不同的有机涂层—粘胶剂,所含主要元素仍为碳、氮和氢。同时还可以看出在粘胶剂层下面的无机物(如Al,Cr和P)膜层,其中Cr和P源于为提高Al箔防腐性所做的钝化处理。很明显,图2测量的GDOES深度谱明确展现了锂电池包装铝塑膜的层结构。实验中在氩气中引入4 vol%氧气有助于快速溅射有机物的膜层结构,同时降低碳、氮信号的相对强度,提高了无机物如铬信号的相对强度,非常适合于无机-有机多层复合材料的结构分析,而在脉冲模式下,选用合适的频率和占空比,能够有效地散发溅射产生的热量,从而避免了低熔点有机物的碳化。图2一款锂电池包装铝塑膜的GDOES溅射深度谱,其中的插图给出了铝塑膜的层结构示意图[7]2.2 纳米膜层及表层的深度剖析纳米膜层,特别是纳米多层膜已被广泛应用于光电功能薄膜与半导体元器件等高科技领域。虽然传统的深度剖析技术AES,XPS和SIMS也常常应用于纳米膜层的表征,但对于纳米多层膜,传统的深度剖析技术很难对多层膜整体给予全面的深度剖析表征,而GDOES不仅可以给予纳米多层膜整体全面的深度剖析表征,而且选择合适的射频参数还可以获得如AES和SIMS深度剖析的表层元素深度谱。图3给出了在氩气气压750Pa、功率20w、脉冲频率1000Hz、占空比0.0625条件下,测量的一款柔性透明隔热膜(基材为PET)的GODES深度谱,如图3a所示,其中最具特色的就是清晰地表征了该款隔热膜最核心的三层Ag与AZO(Al+ZnO)共溅射的膜层结构,如图3b Ag膜层的GDOES深度谱所示。根据获得的溅射速率及Ag的深度谱拟合(见后),前两层Ag的厚度分别约为5.5nm与4.8nm[8]。很明显,第二层Ag信号较第一层有较大的展宽,相应的强度值也随之下降,这是源于GDOES对金属膜溅射过程中产生的溅射诱导粗糙度所致。图3(a)一款柔性透明隔热膜GDOES深度谱;(b)其中Ag膜层GDOES深度谱[8]图4给出了在氩气气压650Pa、功率20w、脉冲频率10000Hz、占空比0.5的同一条件下,测量的SiO2(300nm)/Si(111)标准样品和自然生长在Si(111)基片上SiO2样品的GODES深度谱[9]。如果取测量深度谱的半高宽为膜层的厚度,由此得到标准样品SiO2层的溅射速率为6.6nm/s(=300nm/45.5s),也就可以得到自然氧化的SiO2膜层厚度约为1nm(=6.6nm/s*0.15s)。所以,GDOES完全可以实现对一个纳米超薄层的深度剖析测量,这大大拓展了GDOES的应用领域,即从传统的钢铁镀层或块体材料的成分分析拓展到了对纳米薄膜深度剖析的表征。图4 (a)SiO2(300nm)/Si(111)标准样品与(b)自然生长在Si(111)基片上SiO2样品的GDOES深度谱[9]3 深度谱的定量分析3.1 深度分辨率对测量深度谱的优与劣进行评判时,深度分辨率Δz是一个非常重要的指标。传统Δz(16%-84%)的定义为[10]:对一个理想(原子尺度)的A/B界面进行溅射深度剖析时,当所测定的归一化强度从16%上升到84%或从84%下降到16%所对应的深度,如图5所示。Δz代表了测量得到的元素成分分布和原始的成分分布间的偏差程度,Δz越小表示测量结果越接近真实的元素成分分布,测量深度谱的质量就越高。但是随着科技的发展,应用的薄膜越来越薄,探测元素100%(或0%)的平台无法实现,就无法通过Δz(16%-84%)的定义确定深度分辨率,而只能通过对测量深度谱的定量分析获得(见下)。图5深度分辨率Δz的定义[10]3.2 深度谱定量分析—MRI模型溅射深度剖析的目的是获取薄膜样品元素的成分分布,但溅射会改变样品中元素的原始成分分布,产生溅射深度剖析中的失真。溅射深度剖析的定量分析就是要考虑溅射过程中,可能导致样品元素原始成分分布失真的各种因素,提出相应的深度分辨率函数,并通过它对测量的深度谱数据进行定量分析,最终获取被测样品元素在薄膜材料中的真实分布。对于任一溅射深度剖析实验,可能导致样品原始成分分布失真的三个主要因素源于:①粒子轰击产生的原子混合(atomic Mixing);②样品表面和界面的粗糙度(Roughness);③探测器所探测信号的信息深度(Information depth)。据此Hofmann提出了深度剖析定量分析著名的MRI深度分辨率函数[11]: 其中引入的三个MRI参数:原子混合长度w、粗糙度和信息深度λ具有明确的物理意义,其值可以通过实验测量得到,也可以通过理论计算得到。确定了分辨率函数,测量深度谱信号的归一化强度I/Io可表示为如下的卷积[12]: 其中z'是积分参量,X(z’)为原始的元素成分分布,g(z-z’)为深度分辨率函数,包含了深度剖析过程中所有引起原始成分分布失真的因素。MRI模型提出后,已被广泛应用于AES,XPS,SIMS和GDOES深度谱数据的定量分析。如果假设各失真因素对深度分辨率影响是相互独立的,相应的深度分辨率就可表示为[13]:其中r为择优溅射参数,是元素A与B溅射速率之比()。3.3 MRI模型应用实例图6给出了在氩气气压550Pa、功率17w、脉冲频率5000Hz、占空比0.25条件下,测量的60 Mo (3 nm)/B4C (0.3 nm)/Si (3.7 nm) GDOES深度谱[14],结果清晰地显示了Mo (3 nm)/B4C (0.3 nm)/Si (3.7 nm) 膜层结构,特别是分辨了仅0.3nm的B4C膜层, B和C元素的信号其峰谷和峰顶位置完全一致,可以认为B和C元素的溅射速率相同。为了更好地展现拟合测量的实验数据,选择溅射时间在15~35s范围内测量的深度剖析数据进行定量分析[15]。图6 60×Mo (3 nm)/B4C (0.3 nm)/Si (3.7 nm) GDOES深度谱[14]利用SRIM 软件[16]估算出原子混合长度w为0.6 nm,AFM测量了Mo/B4C/Si多层膜溅射至第30周期时溅射坑底部的粗糙度为0.7nm[14],对于GDOES深度剖析,由于被测量信号源于样品最外层表面,信息深度λ取为0.01nm。利用(1)与(2)式,调节各元素的溅射速率,并在各层名义厚度值附近微调膜层的厚度,Mo、Si、B(C)元素同时被拟合的最佳结果分别如图7(a)、(b)和(c)中实线所示,对应Mo、Si、B(C)元素的溅射速率分别为8.53、8.95和4.3nm/s,拟合的误差分别为5.5%、6.7%和12.5%。很明显,Mo与Si元素的溅射速率相差不大,但是B4C溅射速率的两倍,这一明显的择优溅射效应是能分辨0.3nm-B4C膜层的原因。根据拟合得到的MRI参数值,由(3)式计算出深度分辨率为1.75 nm,拟合可以获得Mo/B4C/Si多层薄膜中各个层的准确厚度,与HR-TEM测定的单层厚度基本一致[15]。图7 测量的GDOES深度谱数据(空心圆)与MRI最佳拟合结果(实线):(a) Mo层,(b) Si层,(c) B层;相应的MRI拟合参数列在图中[15]。4 总结与展望从以上深度谱测量实例可以清楚地看到,GDOES深度剖析的应用非常广泛,可测量从小于1nm的超薄薄膜到上百微米的厚膜;从元素H到Lv周期表中的所有元素;从表层到体层;从无机到有机;从导体到非导体等各种材料涂层与薄膜中元素成分随深度的分布,深度分辨率可以达到~1nm。通过对测量深度谱的定量分析,不仅可以获得膜层结构中原始的元素成分分布,而且还可以获得元素的溅射速率、膜层间的界面粗糙度等信息。虽然GDOES深度剖析技术日趋完善,但也存在着一些问题,比如在GDOES深度剖析中常见的溅射坑底部凸凹不平的“溅射坑道效应”(溅射诱导的粗糙度),特别是对多晶金属薄膜的深度剖析尤为明显,这一效应会大大降低GDOES深度谱的深度分辨率。消除溅射坑道效应影响一个有效的方法就是引入溅射过程样品旋转技术,使得各个方向的溅射均等。此外,缩小溅射(分析)面积也是提高溅射深度分辨率的一种方法,但需要考虑提高探测信号的强度,以免降低信号的灵敏度。另外,GDOES深度剖析的应用软件有进一步提升的空间,比如测量深度谱定量分析算法的植入,将信号强度转换为浓度以及溅射时间转换为溅射深度算法的进一步完善。作者简介汕头大学物理系教授 王江涌王江涌,博士,汕头大学物理系教授。现任广东省分析测试协会表面分析专业委员会副主任委员、中国机械工程学会高级会员、中国机械工程学会表面工程分会常务委员;《功能材料》、《材料科学研究与应用》与《表面技术》编委、评委。研究兴趣主要是薄膜材料中的扩散、偏析、相变及深度剖析定量分析。发表英文专著2部,专利十余件,论文150余篇,其中SCI论文110余篇。代表性成果在《Physical Review Letters》,《Nature Communications》,《Advanced Materials》,《Applied Physics Letters》等国际重要期刊上发表。主持国家自然基金、科技部政府间国际合作、广东省科技计划及横向合作项目十余项。获2021年广东省科技进步一等奖、2021年广东省高校科研成果转化路演赛“新材料”小组赛一等奖、2021年粤港澳高价值大湾区专利培育布局大赛优胜奖、2020年广东省高校科研成果转化路演赛“新材料”小组赛一等奖、总决赛一等奖。昆山书豪仪器科技有限公司总经理 徐荣网徐荣网,昆山书豪仪器科技有限公司总经理,昆山市第十六届政协委员;曾就职于美国艾默生电气任职Labview设计工程师、江苏天瑞仪器股份公司任职光谱产品经理。2012年3月,作为公司创始人于创立昆山书豪仪器科技有限公司,2019年购买工业用地,出资建造12300平方米集办公、研发、生产于一体的书豪产业化大楼,现已投入使用。曾获2020年朱良漪分析仪器创新奖青年创新入围奖;2019年昆山市实用产业化人才;2019年江苏省科技技术进步奖获提名;2017年《原子发射光谱仪》“中国苏州”大学生创新创业大赛二等奖;2014年度昆山市科学技术进步奖三等奖;2017年度昆山市科学技术进步奖三等奖;多次获得昆山市级人才津贴及各类奖励项目等。主持研发产品申请的已授权专利47项专利,其中发明专利 4 项,实用新型专利 25项,外观专利7项,计算机软件著作权 11项。论文2篇《空心阴极光谱光电法用于测定高温合金痕量杂质元素》,《Application of Adaptive Iteratively Reweighted Penalized Least Squares Baseline Correction in Oil Spectrometer 》第一编著人;主持编著的企业标准4篇;承担项目包括3项省级项目、1项苏州市级项目、4项昆山市级项目;其中:旋转盘电极油料光谱仪获江苏省工业与信息产业转型升级专项资金--重大攻关项目(现已成功验收,获政府补助660万元)、江苏省首台(套)重大装备认定、江苏省工业与信息产业转型升级专项资金项目、苏州市姑苏天使计划项目等;主持研发并总体设计的《HCD100空心阴极直读光谱仪》、《AES998火花直读光谱仪》、《FS500全谱直读光谱仪》《旋转盘电极油料光谱仪OIL8000、OIL8000H、PO100》均研发成功通过江苏省新产品新技术鉴定,实现了产业化。参考文献:[1] GRIMM, W. Eine neue glimmentladungslampe für die optische emissionsspektralanalyse[J]. Spectrochimica Acta, Atomic Spectroscopy, Part B, 1968, 23 (7): 443-454.[2] 杨浩,马泽钦,蒋洁,李镇舟,宋一兵,王江涌,徐从康,辉光放电发射光谱高分辨率深度谱的定量分析[J],材料研究与应用, 2021, 15: 474-485.[3] Hughes H. Application of optical emission source developments in metallurgical analysis[J]. Analyst, 1983, 108(1283): 286-292.[4] Lodhi Z F, Tichelaar F D, Kwakernaak C, et al., A combined composition and morphology study of electrodeposited Zn–Co and Zn–Co–Fe alloy coatings[J]. Surface and Coatings Technology, 2008, 202(12): 2755-2764.[5] Sánchez P, Fernández B, Menéndez A, et al., Pulsed radiofrequency glow discharge optical emission spectrometry for the direct characterisation of photovoltaic thin film silicon solar cells[J]. Journal of Analytical Atomic Spectrometry, 2010, 25(3): 370-377.[6] Zhang X, Huang X, Jiang L, et al. Surface microstructures and antimicrobial properties of copper plasma alloyed stainless steel[J]. Applied surface science, 2011, 258(4): 1399-1404.[7] 胡立泓,张锦桐,王丽云,周刚,王江涌,徐从康,高阻隔铝塑膜辉光放电发射光谱深度谱测量参数的优化[J],光谱学与光谱分析,2022,42:954-960.[8] 吕凯, 周刚, 余云鹏, 刘远鹏, 王江涌, 徐从康,利用ToF-SIMS 和 Rf-GDOES 深度剖析技术研究柔性衬底上的隔热多层膜[J], 材料科学,2019,9:45-53.[9] 周刚, 吕凯, 刘远鹏, 余云鹏, 徐从康, 王江涌,柔性功能薄膜辉光光谱深度分辨率分析[J], 真空, 2020,57:1-5.[10] ASTM E-42, Standard terminology relating to surface analysis [S]. Philadelphia: American Society for Testing and Materials, 1992.[11] Hofmann S. Atomic mixing, surface roughness and information depth in high‐resolution AES depth profiling of a GaAs/AlAs superlattice structure[J]. Surface and interface analysis, 1994, 21(9): 673-678.[12] Ho P S, Lewis J E. Deconvolution method for composition profiling by Auger sputtering technique[J]. Surface Science, 1976, 55(1): 335-348.[13] Wang J Y, Hofmann S, Zalar A, et al. Quantitative evaluation of sputtering induced surface roughness in depth profiling of polycrystalline multilayers using Auger electron spectroscopy[J]. Thin Solid Films, 2003, 444(1-2): 120-124.[14] Ber B, Bábor P, Brunkov P N, et al. Sputter depth profiling of Mo/B4C/Si and Mo/Si multilayer nanostructures: A round-robin characterization by different techniques[J]. Thin Solid Films, 2013, 540: 96-105.[15] Hao Yang, SongYou Lian, Patrick Chapon, Yibing Song, JiangYong Wang, Congkang Xu, Quantification of high resolution Pulsed RF GDOES depth profiles for Mo/B4C/Si nano-multilayers[J], Coatings, 2021, 11: 612.[16] Ziegler J F, Ziegler M D, Biersack J P. SRIM–The stopping and range of ions in matter[J]. Nuclear Instruments and Methods in Physics Research Section B: Beam Interactions with Materials and Atoms, 2010, 268(11-12): 1818-1823.