方案详情文

智能文字提取功能测试中

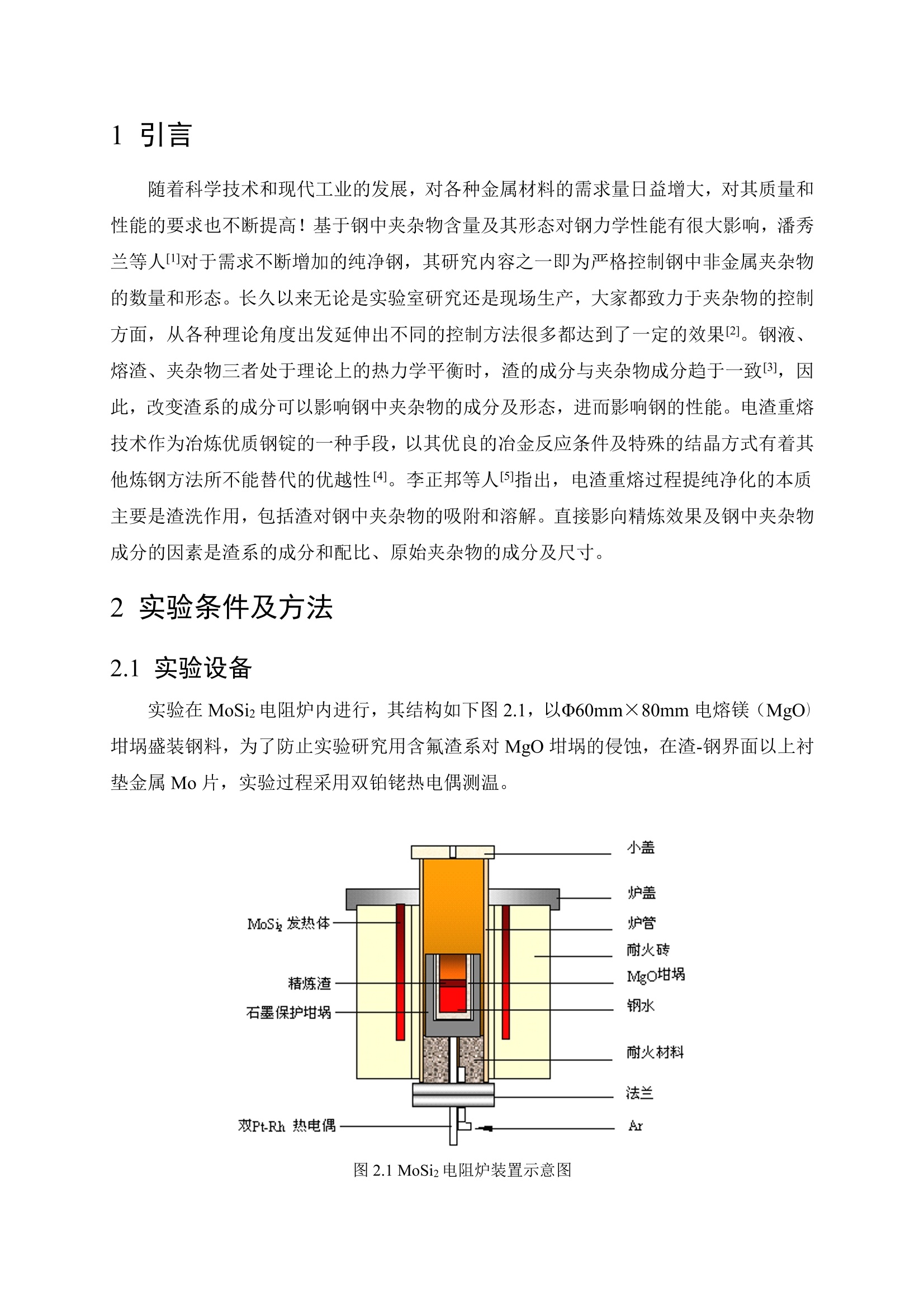

电渣冶金用含氟渣系对夹杂物的影响研究 曹玉龙 (东北大学材料与冶金学院,辽宁沈阳110819) 摘要:本文以MoSiz 电阻炉为熔炼设备,以电渣重熔过程常用的几种渣系与支承承用钢进行了渣金平衡实验,分别利用金相显微镜、SEM-EDS 对不同时刻所取试样进行了数量、尺寸及形貌、成分的测定,得出 S4 渣及 S5渣的变形渣 S6渣(即保持S5渣其它组元成分比例不变,将 MgO 含量提升到13%)冶炼过程中夹杂物面积百分比相对于其它渣系均较低;在钢液凝固过程后钢中易氧化元素重新与钢中溶解[O]结合形成相应非金属夹杂物,并伴随钢液的的固常有 Ti、V的氮化物、碳化物夹杂生成,采用三七渣渣炼,终点钢样中夹杂物多成塑性夹杂,而采用五元渣系冶炼,终点钢样中夹杂物呈向塑性夹杂转变的趋势。 关键词:电渣冶金,渣金平衡,全氧含量,渣系,夹杂物 Influence of slag containing fluoride of electroslag metallurgy on theinclusions Cao Yulong (School of materials and Metallurgy, Northeastern university, Shenyang, 110819) Abstract: In this paper, we used resistance furnace as the melting equipment, the experimentsof the balance of slag-steel on laboratory scale were performed in the furnace using theseveral kinds of commonly used slags of electroslag remelting process using backup roll steel.We analyzed the inclusions percentage by optical microscopy and the morphology、 thecomposition of inclusions which were samped on different time in the sample by SEM-EDS.The following conclusions can be drawn, through the experimental research and analysis: Theexperimental results show that the lower area percentage of inclusions in the smelting processfor S4 slag and S6 slag (which is keeping the other composition ratio constant of S5 slag butmake the MgO content raise to 13%) than other slag. The easily oxidized elements combinewith the dissolved [O] to form the corresponding non-metallic inclusions, and often nitridescontaining Ti, V and carbides inclusions generated accompanied by the solidification of liquidsteel. Results also indicate that, brittle and hard inclusions were found when S1 slag was used,however, inclusions prone to transfer to plastic inclusions when five elements slag was used. Key Words: electroslag metallurgy, slag-steel equilibrium, total oxygen content ,slag,inclusions 1引言 随着科学技术和现代工业的发展,对各种金属材料的需求量日益增大,对其质量和性能的要求也不断提高!基于钢中夹杂物含量及其形态对钢力学性能有很大影响,潘秀兰等人I对于需求不断增加的纯净钢,其研究内容之一即为严格控制钢中非金属夹杂物的数量和形态。长久以来无论是实验室研究还是现场生产,大家都致力于夹杂物的控制方面,从各种理论角度出发延伸出不同的控制方法很多都达到了一定的效果[2]。钢液、熔渣、夹杂物三者处于理论上的热力学平衡时,渣的成分与夹杂物成分趋于一致③,因此,改变渣系的成分可以影响钢中夹杂物的成分及形态,进而影响钢的性能。电渣重熔技术作为冶炼优质钢锭的一种手段,以其优良的冶金反应条件及特殊的结晶方式有着其他炼钢方法所不能替代的优越性[4]。李正邦等人I]指出,电渣重熔过程提纯净化的本质主要是渣洗作用,包括渣对钢中夹杂物的吸附和溶解。直接影向精炼效果及钢中夹杂物成分的因素是渣系的成分和配比、原始夹杂物的成分及尺寸。 2实验条件及方法 2.1实验设备 实验在 MoSiz 电阻炉内进行,其结构如下图2.1,以D60mm×80mm 电熔镁(MgO)埚盛装钢料,为了防止实验研究用含氟渣系对 MgO i埚的侵蚀,在渣-钢界面以上衬垫金属Mo片,实验过程采用双铂铑热电偶测温。 图2.1 MoSi2 电阻炉装置示意图 通氩装置:包括底吹氩气装置和顶吹氩气装置。在实验过程中,辅以底吹氩气对热电偶及石墨埚在高温下进行保护,以防止其氧化。在钢熔化后,利用高纯氩气通过双孔刚玉管对熔池进行顶吹氩搅拌。 2.2!实验原料 实验过程采用 1kg 的Cr5钢料,其成分如下表2.1,试验用渣料质量为钢料质量的8%。实验用渣采用纯化学试剂进行配置,其成分如下表2.2所示。 表2.1冷轧辊用钢的化学成分 牌号 化学成分(wt%) Si Mn P S Cr Mo V Ti A1 MC5 0.615 0.8946 0.403 0.014 0.0006 5.05 0.245 0.131 0.024 0.118 表2.2实验用渣料成分组成 用渣编号 成分组成 S1 70%CaF2-30%Al2O3 S2 40%CaF2-30%CaO-30%Al2O3 S3 60%CaF2-20%CaO-20%Al2O3 S4 43%CaF2-22%CaO-23%Al2O3-10% MgO-2% SiO2 S5 50% CaF2-20% CaO-20% Al2O3-5%MgO-5% SiO2 S6 46%CaF2-18%CaO-18%Al2O3-13%MgO-5% SiO2 2.3实验取样 本实验中,利用内径为D6石英管进行不同时刻取样,取样后进行水淬冷却,取样时间及取样编号如表2.3所示。 表2.3埚实验中不同时刻所取钢样 时间 加钢熔化后 加铝 加渣熔化至熔 吹氫搅拌10min 钢液冷却 渣料 10min 脱氧 清并静置 10min 并静置10min 凝固 S1 0# 1# 2# 3# S2 0# 1# 2# 3# 4# S3 0# 1# 2# 3# 4# S4 0# 1# 2# 3# 4# S5 0# 1# 2# S6 3# 4# 5# 3实验结果及分析 3.1金相结果分析 非金属夹杂物导致应力集中,, 引起疲劳断裂,数量多且分布不均匀的夹杂物会明显降低钢的塑性、韧性、焊接性以及耐腐蚀性;钢中呈网状存在的硫化物会造成热脆性。因此,夹杂物的数量和分布被认定是评定钢材质量的一个重要指标,并且被列为优质钢和高级优质钢出厂的常规检测项目之一。 本实验对利用各渣系冶炼过程所取试样钢中夹杂物采用CARL-ZEISS Axio Imagerlm金相显微镜进行定量金相分析,分析是在500倍的视场下拍摄20张照片,总视场面积为1.134mm²,并利用图像处理软件Image-Pro Plus 6.0对所拍摄照片进行分析处理。 图3.1 S2渣0#样 图3.2S2渣4#样 图3.3 S3渣0#样 图3.4S3渣4#样 上图3.1-图3.4分别表示S2渣的0#样、4#样及S3渣的0#样、4#样。 对照片中的夹杂物数量、夹杂物的当量直径进行统计,以S3 渣即60%CaF2-20%CaO-20%Al2O3为例,对利用 MoSiz电阻炉在电渣重熔所用渣系下冶炼Cr5冷轧辊钢不同时刻取样的夹杂物进行分析,其结果如下图3.5所示。 图3.5S3渣冶炼过程取样中夹杂物数量分析 表3.1 S3 渣冶炼过程取样中夹杂物尺寸分布情况 夹杂物当量直径分布所占的百分数(%) 夹杂物 试样 0

-

1/10

-

2/10

还剩8页未读,是否继续阅读?

继续免费阅读全文产品配置单

北京欧波同光学技术有限公司为您提供《电渣冶金用含氟渣系对夹杂物的影响研究》,该方案主要用于粗钢中null检测,参考标准《暂无》,《电渣冶金用含氟渣系对夹杂物的影响研究》用到的仪器有null。

我要纠错

相关方案

咨询

咨询