PC钢棒中延迟断裂的原因分析检测方案(电镜部件)

检测样品 粗钢

检测项目 机械性能

参考标准 HJ 766-2015 固体废物 金属元素的测定 电感耦合等离子体质谱法

白金会员

177 篇解决方案

白金会员

177 篇解决方案

方案详情文

智能文字提取功能测试中

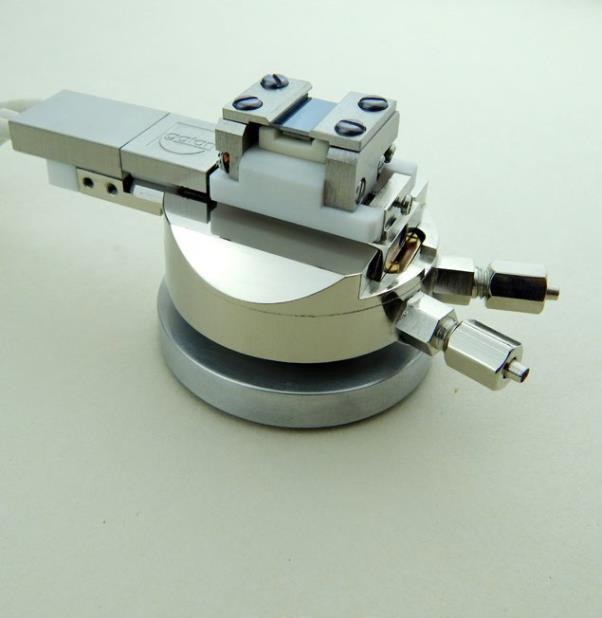

Vol. 29,No.6November 2011第29卷第6期2011年11月物理测试Physics Examination and Testing 第6期何力国等:PC钢棒延迟断裂的原因分析·49• PC钢棒延迟断裂的原因分析 何力国, 王 刚, 薛俊峰, 李明贤(日照钢铁有限公司,山东日照276806) 摘 要:近年来,以某公司生产的30MnSi 盘圆为母材的PC钢棒在存放、运输或使用过程中延迟断裂现象比较较出。为了寻找 PC 钢棒延迟断裂的原因,以延迟断裂钢棒及 30MnSi母材为研究对象,借助金相光学显微镜、酸洗低倍、显微硬度计、扫描电子显微镜等分析手段,对 PC钢棒延迟断裂现象进行深入细致的研究。通过大量的试验数据分析发现,引起PC钢棒延迟断裂的原因主要有钢棒内部夹杂、表面缺陷及热处理工艺等几个方面,并通过延迟断裂的形成原因,有针对性的作出了相应的预防措施,有效的解决了 PC 钢棒延迟断裂问题。 关键词:30MnSi;表面裂纹;表面擦伤;内部夹杂;热处理工艺 文献标志码:A 文章编号:1001-0777(2011)06-0000-00 Delayed Fracture Analysis of Steel Bar for Prestressed Concrete HE Li-guo, WANG Gang,XUE Jun-feng,LI Ming-xian (Rizhao Steel Co., Ltd., Rizhao 276806, Shandong,China) Abstract: The fracture of PC steel bar was studied by means of metallurgical microscope, SEM, acid pickling, microhardness tester and so on. The results show that the steel bar internal inclusions, surface defects and improper heattreatment are the main reasons of delayed fracture of PC steel bar. Based on the reasons for delay fractures, appro-priate preventive measures were put forward to solve the problem of delayed fracture of PC steel bar effectively. Key words:30MnSi; surface cracks;surface scratches;internal inclusions; heat treatment PC钢棒全称为预应力混凝土用钢棒(SteelBar for Prestressed Concrete),通常采用以中低碳低合金钢热轧盘圆(30MnSi、30Si2Mn)等为原料,通过拉拔、刻槽、中频感应加热、淬火、回火等工序而制成,属于预应力强度级别中的中间强度级。由于其具有高强韧性、低松弛性、与混凝土握裹力强、良好的可焊性、镦锻性、节省材料及便于机械化施工等特点,在国内外已被广泛应用于高强度预应力混凝土离心、管桩、电杆、高架桥墩、铁路轨枕等预应力构件中。管桩因为具有施工效率高、成本低、安全性好的特点,自20世纪90年代起,代替传统的建筑基础施工方法,在中国建筑工程领域的桥梁、高层建筑等工程中得以广泛应用。 虽然PC钢棒已在国内广泛应用,但是国产 PC钢棒仍存在一项技术难题——经常出现延迟断裂的现象。某公司自2007年生产30MnSi、30Si2Mn 线材以来,收到多起 PC 钢棒质量异议,异议原因大部分为延迟断裂。特别是某厂在冬季使用 612 mm母材制成的 610.7 mmPC钢棒,出现断裂现象的钢棒超过30%。用户反映钢棒断裂主要发生在静置库存及运输过程中,也有发生在管桩内的。通过对大 量断裂样品的检验以寻找影响 PC 钢棒延迟断裂的原因。 PC 钢棒延迟断裂的形成机制 1.1PC钢棒延迟断裂的概念 所谓延迟断裂是指金属遭受本不足以直接引起断裂的静应力作用,但经过一定时间,短则在生产线上,长则数年后在构件中仍能发生的一种自己脆性断裂现象,所以称之为“延迟断裂”或“滞后断裂”,表征为脆性断口状。 1.2 PC钢棒延迟断裂形成机制 PC 钢棒延断断裂的实质是材料一环境一应力相互作用而发生的一种环境脆化现象。由于PC 钢棒具有高强度、低塑性的特点,因此对环境脆化更敏感。|比如PC钢棒表面或内部稍有缺陷,即可在缺陷位置形成应力集中点。当应力增加到一定程度时,PC钢棒就可能发生滞后断裂现象。 另外一种诱因是环境中的氢,浸入钢中的原子氢在非金属夹杂物等缺陷部位不断聚集,结合为分子氢的压力不断增加,当局部微区的内压超过材料强度极限时首先形成微裂纹,随着压力的进一步增 ( 作者简介:何力国(1980 一 ),男,本科,助理工程师; E-mail:heliguo2002@163.com; 收稿日期:2011-07-12 ) 加,将导致材料的整体开裂或者断裂,这就是所谓的氢致延迟断裂。氢致延迟断裂含两种情况,其一,在钢材冶炼、尧铸、锻轧等过程中留在钢材中的“氢”会引起延迟断裂,比如 PC 钢棒在台架或随后的静置过程中,经几小时或几天时间后发生的脆断现象大多是此类情况;其二,在酸洗、电镀、焊接以及在含氢的环境中放置或工作,氢首先以离子形式存在,与钢中的电子结合后形成原子氢,原子氢体积极小,未结合为氢分子的原子氢很容易浸入钢中,从而引起延迟断裂。比如在蒸养过程中出现的徽头断裂现象和经过相当长的时间后在管桩中出现的断裂现象则是此类情况况1。 延迟断裂中关键因素是温度,它能加快材料缺陷中氢的快速逸出以及缩短钢中氢存在的时间,能 够显著降低氢致延迟断裂的敏感性,而生产中较低的环境温度以及较低的后续加工温度对钢中氢的逸出以及存在的时间是不利的,增加了 PC 钢棒氢致延迟断裂的敏感性,此为冬季各钢厂 PC 钢棒多发生延迟断裂的重要因素。 2 PC钢棒延迟断裂形成原因分析 根据生产工艺的各环节对 PC 钢棒延迟断裂的成因进行分析。 2.1 钢材冶炼 2.1.1 钢材化学成分 目前市场上以30MnSi 为主要原料生产 PC钢棒,某钢厂实际控制的化学成分及断裂样品的成分见表1. 表1所检试样的化学成分(质量分数) Table1Chemical composition analysis of tested samples 编号 规格/mm C/% Si /% Mn /% P/% S/% 内控标准 0.28~0.33 0.70~0.85 0.90~1.25 ≤0.025 ≤0.025 1-1(母材) 12 0.28 0.79 0.98 0.015 0.014 1-2(母材) 12 0.30 0.76 0.96 0.017 0.015 1-3(母材) 12 0.30 0.77 0.96 0.016 0.014 2-1(PC钢棒) 10.7 0.30 0.80 0.94 0.018 0.015 2-2(PC钢棒) 10.7 0.30 0.79 1.10 0.018 0.012 3-1(PC钢棒) 10.7 0.28 0.76 0.97 0.013 0.010 3-2(PC 钢棒) 10.7 0.29 0.74 0.94 0.013 0.010 4-1(PC钢棒) 10.7 0.30 0.81 0.98 0.017 0.015 4-2(PC钢棒) 10.7 0.31 0.80 1.09 0.018 0.012 从表1成分检验结果看,所检试样成分全部合格,符合内控标准,除了锰元素有个别炉次含量稍高外,其他成分含量波动较小,成分控制的较稳定。 2.1.2 内部夹杂物 造成钢筋延迟脆断和管桩断筋的原因是复杂的,可能是钢的材质问题,如成分(特别是碳的偏析)、夹杂、表面缺陷、铸坯中心疏松和缩孔,也可能与盘条的组织有关。通过对脆断钢筋试样的检测分析发现,钢中存在大颗粒夹杂是管桩钢筋脆断的主要原因之一。大部分试样在纵剖面上可以观察到大量的硅酸盐类夹杂,能谱检验发现含有 Ca、Si、O、A1、Mg 等元素,为复合性夹杂见图1所示。另外在体式显微镜下可以看到部分试样中部有“夹芯”状缺陷,心部含有淡黄色固体。扫描电镜观察发现,钢棒心部存在非金属夹杂物,能谱分析结果表明,非金属夹杂物含有O、Si、Na、Ca、A1、Mg等元素见图2所示,从钠元素含量较高分析,此处缺陷是保护渣卷渣 引起。缺陷严重破坏基体的连续性,在此处形成应力集中造成延迟断裂。 钢中的非金属夹杂物,破坏了金属的连续性和均匀性。在交变应力的作用下,易于引起应力集中而成为裂纹源,从而降低了钢的使用寿命。而且不同的夹杂物类型、形态、数量、尺寸和分布,对钢的使用寿命影响是不同的。不同类型的夹杂物在轧制时表现为不同的形状:脆性夹杂物(如Al20s)一般沿轧制方向排列成串状或点链状;塑性夹杂物(如锰铝榴石)呈连续性分布。脆性夹杂物在热加工时不变形,在加工和使用过程中易在夹杂物和钢基体的交界处产生应力集中,导致该处产生微裂纹。在变形时,脆性夹杂物还有可能与基体金属分离,形成缝隙或者在夹杂物周围形成孔洞。显微观察表明,在点状不变形夹杂物的周围,常常发现有喇叭形的孔洞和裂纹,这些孔洞和裂纹往往就是线材冷拔时脆断的根源2。因此,脆性夹杂物对钢的性能危害极大。 (a)夹杂物扫描电镜形貌; (b)夹杂物能谱分析。 图1 基体内的夹杂物分析 Fig.1 Inclusion analysis of base body (a)试样宏观断口形貌; (b) 试样断口的扫描电镜形貌; (c)夹杂物的能谱分析。 图2 断口内的夹杂分析 Fig. 2 Inclusion analysis of fracture surface 从大量的研究结果看,线材脆断的原因不在于基体组织,而在于非金属夹杂物的数量、种类和形态。非金属氧化物夹杂对高强钢疲劳断裂的有害影响基本上已研究清楚:所有的疲劳裂纹都发生在尺寸大于20um的夹杂物周围,尽管其类型和形状有变化,但试验表明有夹杂物的地方都会出现疲劳裂纹3J. 2.1.3 局部增碳 部分延迟断裂样品在表面发现横向裂纹(图3),高倍检验发现此类裂纹周围有明显的针状马氏体图4(a),针状马氏体主要是高碳钢淬火后的组织,正常的30MnSi 不会出现这样的组织,把此试样正火后发现在原钢棒有针状马氏体的区域珠光体含量明显的比基体多图4(b),有增碳现象,并伴有硅酸盐类夹杂。能谱分析结果表明,夹杂内钠、镁含量较高,能谱分析图与图2所示的“夹芯”能谱分析图相似,定性为保护渣夹渣。资料显示保护渣的成分里含有质量分数为5%左右的碳,那么这就可以解释钢棒增碳的原因,在炼钢过程中卷入保护渣,保护渣中的碳引起钢坯局部增碳。为验证这一结论,把 局部有针状马氏体的试样经正火处理后观察,发现在原有针状马氏体区域珠光体含量特别多,明显的多于基体的珠光体含量见图5,证明了此处因保护渣增碳。此类缺陷对 PC 钢棒的影响主要有以下2方面。 图3 酸洗后的表面横裂纹 Fig. 3 Surface horizontal cracks after pickling 1)在加工成PC 钢棒淬火过程中因碳含量较高而形成针状马氏体,此组织硬而脆,极易形成横向裂纹最终引起延迟断裂。 2)近表面因卷渣而带入的夹杂物破坏基体的连续性,使母材形成内部裂纹或与表面贯通的裂纹。 制成的 PC 钢棒在此处形成裂纹源,在高强度下极易引起延迟断裂。 (a)针状马氏体及夹杂物; (b)正火后的裂纹及增碳。 图4 显微组织图片 Fig.4 Microscopic organizational picture (a)增碳组织(SEM正火); (b) 基体组织(SEM正火)。 图5 正火后电镜形貌 Fig. 5 SEM morphology after normalizing 在表面(图6),在裂纹源对应的表面上都能发现表面缺陷,高倍检验发现表面缺陷主要有以下几类。 2.2.1 母材表面缺陷 盘条表面缺陷是引发 PC 钢棒氢致延迟断裂的直接部位,如果钢坯表面缺陷清理不净,线材热轧时调整不当,在盘条表面上常有微裂纹、戈伤、耳子、折叠、凹坑、结疤等缺陷,这些表面缺陷在线材淬火后常引起应力集中,成为裂纹源,最终造成成品钢棒脆断。 2.2.2 钢棒加工厂家引起的缺陷 钢棒加工厂家引起的缺陷主要是 PC 钢棒加工工艺不当及运输过程中产生的缺陷。 2.2.2.1淬火裂纹及表面横裂纹 在钢棒的刻槽加工过程中,由于拉丝模润滑不良,使模具和钢棒表面的接触应力增大,尤其是槽的两边角上,变形最大.引起的应力也最大。高应力区 在快速加热淬火过程中产生淬火裂纹裂(图7(a)),若在钢棒收盘后,此处恰好处于拉应力状态(位于盘的外侧),就会成为钢棒脆性断裂的裂纹源,最终造成延迟断裂。 2.2.2.2 PC 钢棒热处理工艺 有些 PC 钢棒生产厂家制作工艺落后,由于客观原因无法调整优化,不能按照原料的成分及规格的不同而改变工艺参数;另外,部分用户从成本考虑,人为的降低淬火及回火温度,导致奥氏体化的加热温度和加热时间的不合理,不能完全的奥氏体化,组织内存在大量的未熔铁素体,形成了较大的热应力,回火不透,造成内部金相组织不均匀,产生回火脆性等,都是导致 PC 钢棒延迟断裂的因素见(图7(b). (a)淬火裂纹; (b)未熔铁素体 图7 热处理不当引起的内部缺陷 Fig.7 Internal defects by improper heat treatment 2.2.2.3表面蹭伤引起的表面缺陷 在盘条断裂对应的表面发现有明亮的擦伤,断裂源就在表面擦伤严重处,金相检验发现此处的组织与基体组织完全不同,当钢棒在无润滑条件下产生剧烈摩擦时,摩擦热可使钢棒表面薄层在千分之几秒内迅速升温到700℃或更高,形成应变诱发马氏体的硬相组织,同时应力在此处大量集中造成延迟开裂。图8(b)右侧局部区域为应变诱发马氏体,显微硬度值为683HV0.1,明显高于显微硬度值为449HV0.1的基体组织。故此区域的硬度高于基体,但塑性明显的低于基体,从而导致此处延迟断裂。 结论及预防措施 通过以上检验分析,PC 钢棒的延迟断裂是各种内外因素综合作用下的结果,有材料内在的缺陷 因素,也有钢棒加工工艺及环境因素,为尽可能消除PC钢棒的延迟断裂,采取如下改进措施: 1)钢坯冶炼工序中大、中包以及合金原材料、保护渣等要烘干,避免水分进入钢中;严格控制钢水化学成分,尤其是钢中碳含量的波动,提高钢水的纯净度。 2)根据钢中主要夹杂物来源情况,要减少钢中夹杂物、提高钢的纯净度。防止浇注过程钢包下渣,提高钢包的自开率,提高连铸中间包耐材,包括喷涂料、挡渣墙、塞棒、水口等质量,结晶器水口插入深度要合适,液面自动控制,浇注状态为稳液面、慢拉速、恒拉速浇注,防止液面翻滚厉害造成卷渣。 3)加强30MnSi 母材的轧制工艺过程控制,认真检查钢坯和中间料、车槽表面、导卫安装情况,确保线材表面质量,杜绝表面缺陷盘条出厂。 4)淘汰落后生产装备,严格规范PC 钢棒冷加 工和热处理工艺,使延迟断裂现象得到有效控制。 5)注重盘条及 PC 钢棒运输过程中对表面的保 护工作,避免盘条及钢棒表面不必要的刮、蹭伤等外伤。 (a)表面擦伤缺陷; (b)表面诱发马氏体。 图8 宏观形貌及显微组织图片 Fig.8 Macro-morphology and microscopic organizational picture ( 参考文献: ) ( 2 黄锐,钟凡,孙建平. PC钢棒的延迟断裂及其原因分析[J ] .南 方金属,2006,(153):35. ) ( [ 1] 朱伏先,李艳梅,吴颖.PC钢棒的延迟断裂及其对策[J].金属 制品,2003,29( 1 ):6. ) ( [3 ] 5 宋维锡.金属学[M].北京:冶金工业出版社.1980. ) 近年来,以某公司生产的30MnSi盘圆为母材的 PC钢棒在存放、运输或使用过程中延迟断裂现象比较突出。PC钢棒延迟断裂的原因,以延迟断裂钢棒及30MnSi母材为研究对象,借助金相光学显微镜、酸洗

关闭-

1/6

-

2/6

还剩4页未读,是否继续阅读?

继续免费阅读全文产品配置单

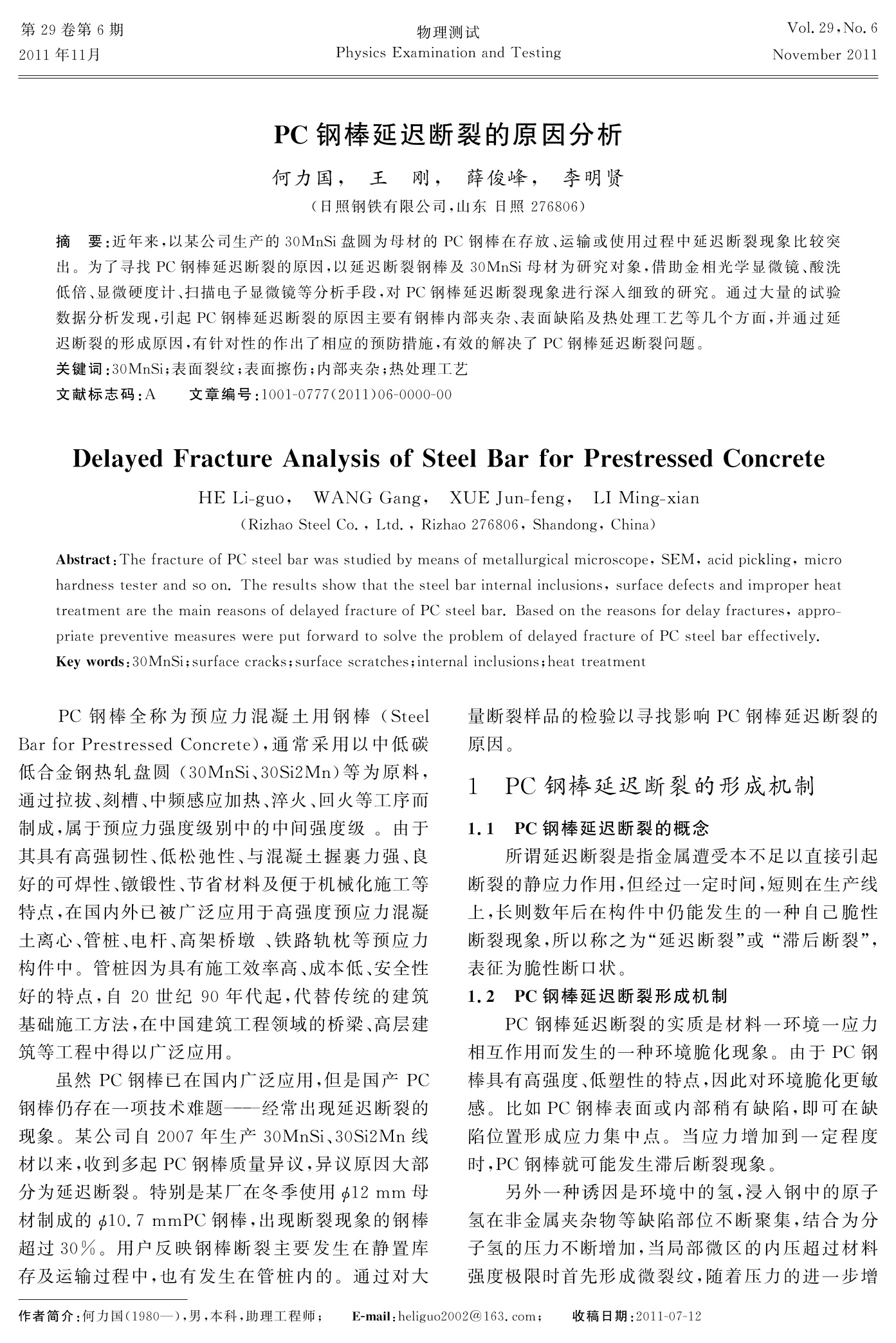

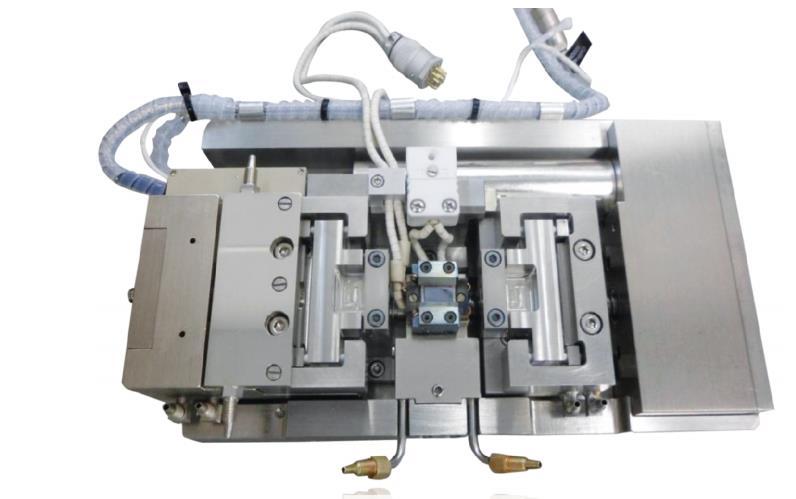

北京欧波同光学技术有限公司为您提供《PC钢棒中延迟断裂的原因分析检测方案(电镜部件)》,该方案主要用于粗钢中机械性能检测,参考标准《HJ 766-2015 固体废物 金属元素的测定 电感耦合等离子体质谱法》,《PC钢棒中延迟断裂的原因分析检测方案(电镜部件)》用到的仪器有原位加热台Gatan Murano 525。

我要纠错

推荐专场

相关方案

咨询

咨询