方案详情文

智能文字提取功能测试中

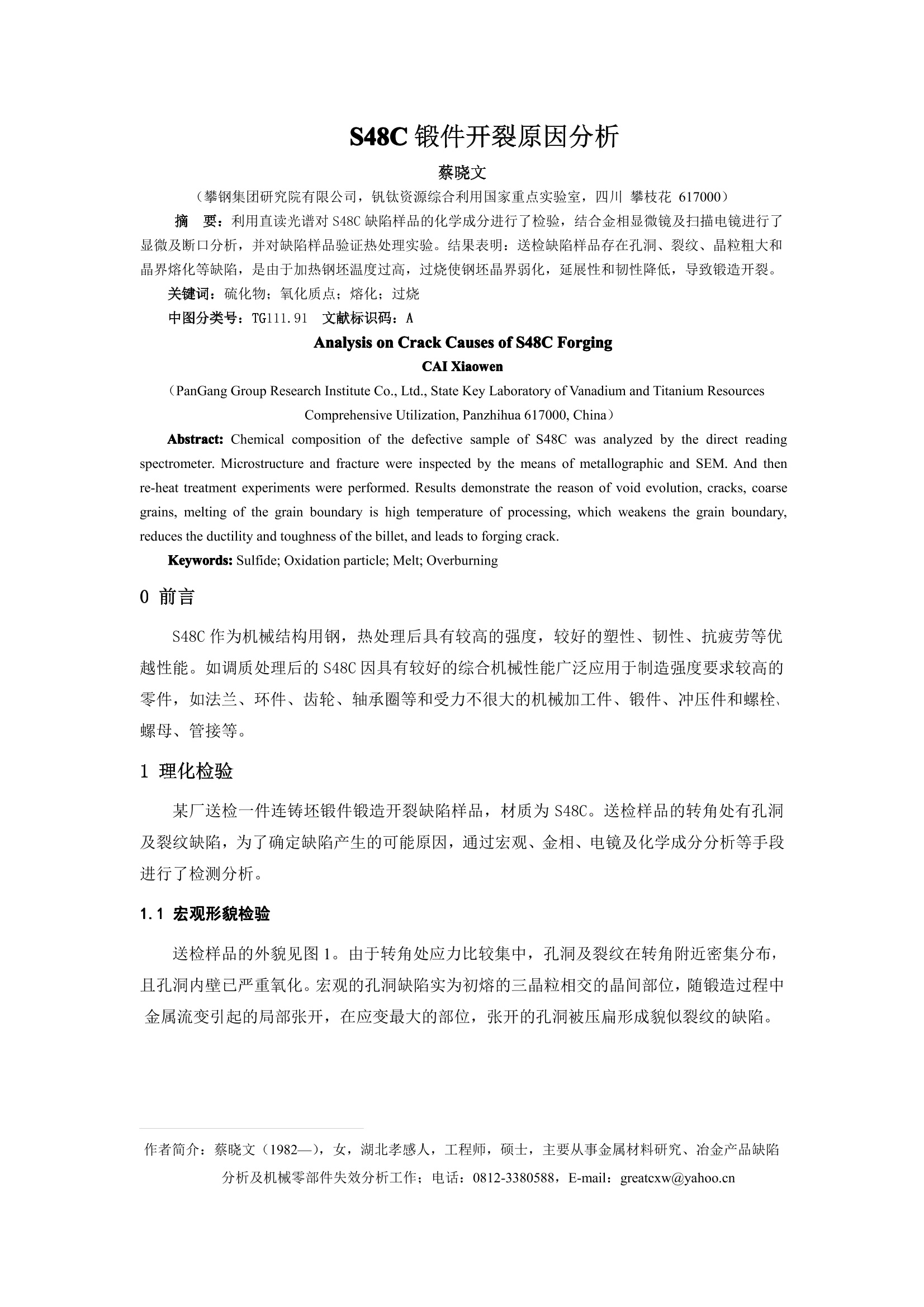

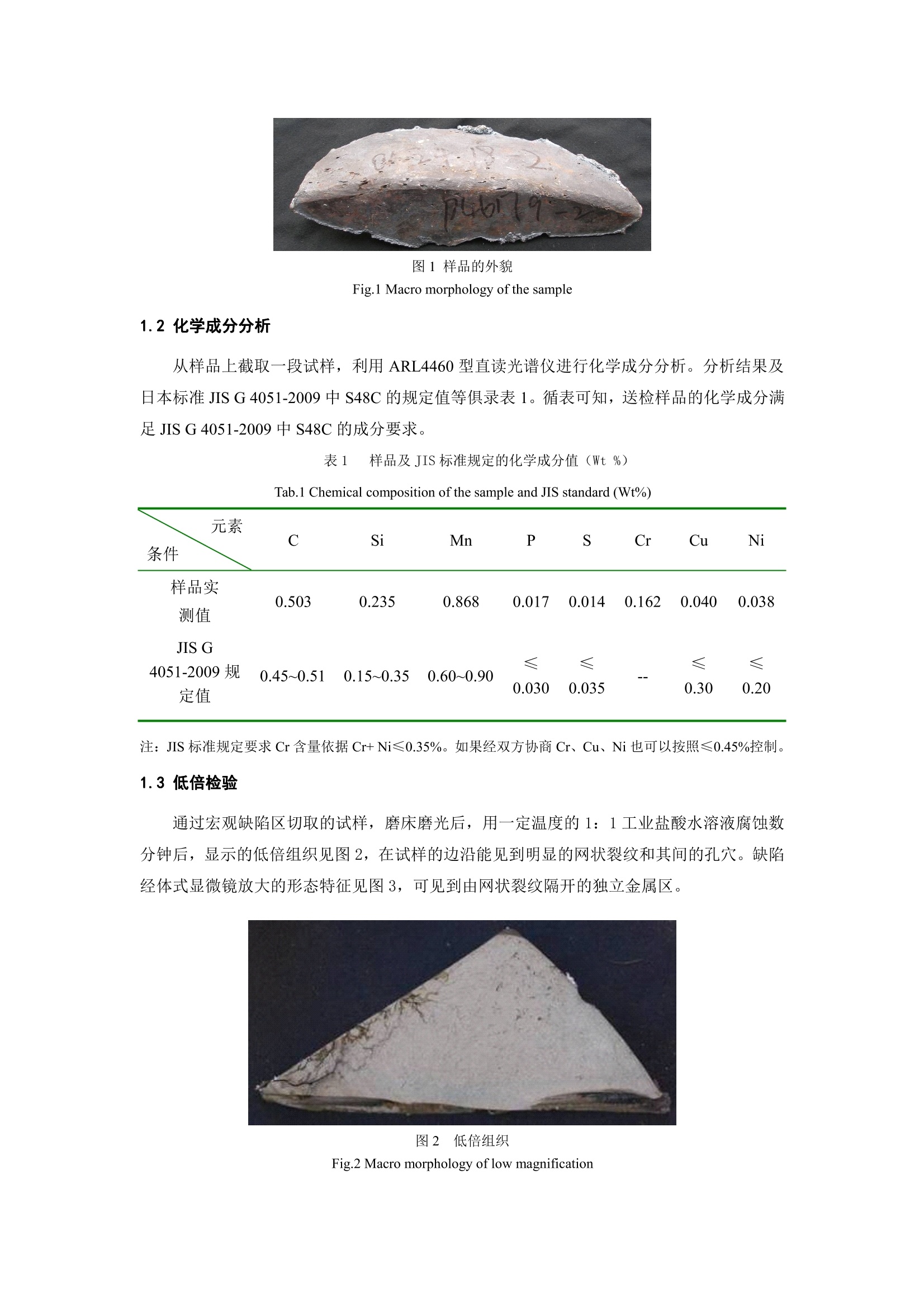

S48C 锻件开裂原因分析 蔡晓文 (攀钢集团研究院有限公司,钒钛资源综合利用国家重点实验室,四川攀枝花617000) 摘 要:利用直读光谱对 S48C 缺陷样品的化学成分进行了检验,结合金相显微镜及扫描电镜进行了显微及断口分析,并对缺陷样品验证热处理实验。结果表明:送检缺陷样品存在孔洞、裂纹、晶粒粗大和晶界熔化等缺陷,是由于加热钢坯温度过高,过烧使钢坯晶界弱化,延展性和韧性降低,导致锻造开裂。 关键词:硫化物;氧化质点;熔化;过烧 中图分类号:TG111.91 文献标识码:A Analysis on Crack Causes of S48C Forging CAIXiaowen (PanGang Group Research Institute Co., Ltd., State Key Laboratory of Vanadium and Titanium ResourcesComprehensive Utilization, Panzhihua 617000, China) Abstract: Chemical composition of the defective sample of S48C was analyzed by the direct readingspectrometer. Microstructure and fracture were inspected by the means of metallographic and SEM. And thenre-heat treatment experiments were performed. Results demonstrate the reason of void evolution, cracks, coarsegrains, melting of the grain boundary is high temperature of processing, which weakens the grain boundary,reduces the ductility and toughness of the billet, and leads to forging crack. Keywords:Sulfide; Oxidation particle; Melt; Overburning 0 前言 S48C 作为机械结构用钢,热处理后具有较高的强度,较好的塑性、韧性、抗抗劳等优越性能。如调质处理后的 S48C 因具有较好的综合械械性能广泛应用于制造强度要求较高的零件,如法兰、环件、齿轮、轴承圈等和受力不很大的机械加工件、锻件、冲压件和螺栓、螺母、管接等。 1 理化检验 某厂送检一件连铸坯锻件锻造开裂缺陷样品,材质为 S48C。送检样品的转角处有孔洞及裂纹缺陷,为了确定缺陷产生的可能原因,通过宏观、金相、电镜及化学成分分析等手段进行了检测分析。 1.1宏观形貌检验 送检样品的外貌见图1。由于转角处应力比较集中,孔洞及裂纹在转角附近密集分布,且孔洞内壁已严重氧化。宏观的孔洞缺陷实为初熔的三晶粒相交的晶间部位,随锻造过程中金属流变引起的局部张开,在应变最大的部位,张开的孔洞被压扁形成貌似裂纹的缺陷。 ( 作者简介:蔡晓文(198 2 一),女,湖北孝感人,工程师,硕士,主要从事金属材料研究、冶金产品缺陷分析及机械零部件失效分析工作;电话:0 81 2- 3 380588, E-mail: greatcxw@yahoo.cn ) 图1样品的外貌 Fig.1 Macro morphology of the sample 1.2化学成分分析 从样品上截取又一-段试样,利用ARL4460型直读光谱仪进行化学成分分析。分析结果及日本标准 JIS G 4051-2009 中 S48C 的规定值等俱录表1。循表可知,送检样品的化学成分满足 JIS G 4051-2009中 S48C 的成分要求。 表1 样品及 JIS 标准规定的化学成分值(Wt%) Tab.1 Chemical composition of the sample and JIS standard (Wt%) 元素 条件 Si Mn P Cr Cu Ni 样品实 测值 0.503 0.235 0.868 0.017 0.014 0.162 0.040 0.038 JIS G 4051-2009规 定值 0.45~0.51 0.15~0.35 0.60~0.90 0.030 0.035 0.30 0.20 注: JIS标准规定要求 Cr 含量依据 Cr+Ni≤0.35%。如果经双方协商 Cr、Cu、Ni 也可以按照≤0.45%控制。 1.3低倍检验 通过宏观缺陷区切取的试样,磨床磨光后,用一定温度的1:1工业盐酸水溶液腐蚀数分钟后,显示的低倍组织见图2,在试样的边沿能见到明显的网状裂纹和其间的孔穴。缺陷经体式显微镜放大的形态特征见图 3,可见到由网状裂纹隔开的独立金属区。 22低倍组织 Fig.2 Macro morphology of low magnification 2.00 mm 图3体视显微镜下的裂纹形态 Fig.3 Morphology of cracks 1.4 SEM断口分析 通过宏观缺陷区切取的样品,沿缺陷压开的断口于扫描电镜下观察,其断口形貌见图4~6。新鲜断口上存在沿晶解理区和沿初熔晶界的韧窝区,两个区有明显界线,沿晶解理区内部有非扩展的裂纹,解理断口区有氧化现象。压开的断口上未发现大型或密集的夹杂物。且图5断口上有一明显的晶界熔化区,晶界熔化产生的“沟槽”结构内壁光滑,呈灰色,无金属光泽。熔化晶界附近的断口呈现混合断口特征,韧窝断口区的位置较解理断口区位置更接近“沟槽”,这说明锻件在锻造前加热温度过高,造成锻件过烧[1-2]。 图4沿晶断口形貌和初熔的原奥氏体晶界 图5晶界熔化区的“沟槽” Fig.4 Morphology of the intergranular fractureand the early melting of grain boundariesof the initial austenite Fig.5 Trench of melting zone of grain boundary 图6 沿晶解理断口上出现的沿晶裂纹 图7断口的沿初熔晶界的韧窝形貌 Fig.6 Intergranular cracks of intergranularcleavage fracture Fig.7 Dimple fracture along the initial meltedgrain boundary 锻造质量对锻件最终热处理组织和性能影响很大],尤其是过烧钢不能通过热加工恢复其初熔晶界[4]。为了进一步证实锻件在锻造前已经过烧,再取试样于实验室验证实验,淬火和回火处理。其热处理工艺如下:随下加温至870℃保温5min, 水淬后,450℃保温1h,空冷。冷至室温后用RPSW/A-150/300J冲击试验机冲断,将断口面置于扫描电镜下观察,其断口形貌见图7。试样断口上大部分的韧窝内部均有球状硫化物。这些硫化物粒子在淬火加热温度下不会重新分布,在应力作用下断裂或与基体脱开,形成韧窝[6-7]。锻造加热温度越高,原始硫化物溶解越多,在随后冷却过程中,沿晶界析出越多。在锻造温度下以液态薄膜包围晶粒,破坏晶粒间的结合,大大破坏了锻件的连续性,使锻件塑性变形能力降低,在锻造应力应变条件下即开裂。同时,沿晶界富集的硫化物实际上相当于第二相,由于其变形能力随温度变化而变化,且与金属基体不同I8],锻造过程中塑性变形时在硫化物和基体金属的结合面上产生局部应力,当应力超过硫化物和基体的结结力时,即分离形成小的孔洞。 1.5金相检验及分析 在图2中所示的缺陷区切取的样品,将酸蚀面去掉约2mm后制备的金相抛光面,于金相显微镜观察到沿晶界的网状裂纹,见图8,有些裂纹已与锻坯表面连通。沿晶裂纹或独立裂纹内皆充满氧化铁,且于裂纹两边或裂纹尖端区域观察到弥散分布的细小氧化粒子,见图9.这些氧化粒子是钢中易氧化的元素发生内氧化的结果。 图8的抛光试样,经2%硝酸酒精侵蚀后,于显微镜观察显示出由初熔晶界包围的特大晶粒,且初熔晶界两侧皆已严重氧化和脱碳,说明锻件已过烧。 图8 缺陷区的抛光态形貌 Fig.8 Polished morphology of the defective zone 图9 缺陷区的内氧化质点及氧化通道形貌 Fig.9 Morphology of the defective zone withinthe oxide particle and oxidation channel 图10~11为试样的腐蚀态形貌。如图10~11所示,缺陷区域原始晶界熔化,甚至出现孔洞,并存在严重的氧化脱碳现象。氧化晶界的强度比晶内低,结合力减弱,降低了锻件的热塑性。裂纹附近特大晶粒(过烧晶界包围区)内的铁素体经历过回复再结晶过程,因此,缺陷区显示出细晶粒的组织。 非裂纹区也观察到由铁素体网包围的特大晶粒,且晶内有独立的铁素体,见图12,这种组织特征也是过烧钢的证据。 图100图8对应区域的腐蚀态形貌 Fig.10 Enlarged corrosion morphology of figure 8 图11 氧化通道周围脱碳区及沿晶氧化 Fig.11 Decarburization zone and intergranularoxidation around oxidation channel 图122缺陷区的混晶形貌 图13未消除的过烧产生的初熔晶界 Fig. 12 Morphology of mixed crystal ofthedefective zone Figure.13Not eliminated grain boundary of initialmelting of overburning 将前述冲断的试样制备成金相试样抛光后用80°℃的苦味酸饱和水溶液+少量海鸥洗头膏腐蚀,显示出粗大的奥氏体晶粒,见图13。试样上保留着过烧产生的粗大原奥氏体晶界 [9]和调质后晶内形成的细小奥氏体晶粒。经测定过烧产生的晶粒度级别为00级,调质后的晶粒度级别为9.0级。如此粗大的晶粒便是过烧的证据。 2结论 (1)开裂钢坯未检视出与开裂有关的原始冶金缺陷。 (2) S48C 钢锻造过程中开裂是锻造前加热温度过高,使钢坯过烧产生沿晶氧化而不能通过热加工焊合的结果。 ( 参考文献: ) ( [1 ] A. Preece and J. Nutting. The Detection of Overheating and Burning in Steel by Microscopical Methods[J]. J . I ron S teel I n st. V ol164,Jan 1 9 60, P46-50. [2] B. J. Schulz and C. J. Memahan, Fractance of Alloy Steels by Intergranular M i crovoid Coal -escence as Influenced by Composition and Heat Treatment [J]. Metal1.Trans. Vol14. oct1973,P2485-2489. ) ( 3 Hale G E, Nutting J. Overheating of Low-alloy steels[J] . R nternational Metals Keviews, 1 9 84, 29(4):273. ) ( 催忠,覃耀春.金属学与热处理(第二版)[ M ].机械工业出版社,2007:294. ) ( 美国金属学会.金属手册·热处理(第九版第四卷)[M].机械工业出版社,1988,4-6. ) ( M. G. Stout and W. W. Gerberich, S tructure/Preperty/Continuum, Syn t hesis of Ductile Fracture in an IN 718 Superalloy. Met. . T Trans. A , vol9.1978,P649-658. ) ( [7] 1 . B. Cox and J. . R R . Low , Jr . An Investigation of the Plastic Fracture, AISI 4 340 and18Nickel-200 Grade Maraging Steels. Met. Trans.A, vol5, 1974,P1457-1470. ) 8Charles J. A. Hot Work forming Proc. 1980.雷朝阳,伍继军.50钢车轴热处理局部粗晶分析与对策[J].机车车辆工艺,2005(5):38-40. 对 S48C 缺陷样品的化学成分进行了检验,结合金相显微镜及扫描电镜进行了显微及断口分析,并对缺陷样品验证热处理实验。结果表明:送检缺陷样品存在孔洞、裂纹、晶粒粗大和晶界熔化等缺陷,是由于加热钢坯温度过高,过烧使钢坯晶界弱化,延展性和韧性降低,导致锻造开裂。

关闭-

1/6

-

2/6

还剩4页未读,是否继续阅读?

继续免费阅读全文产品配置单

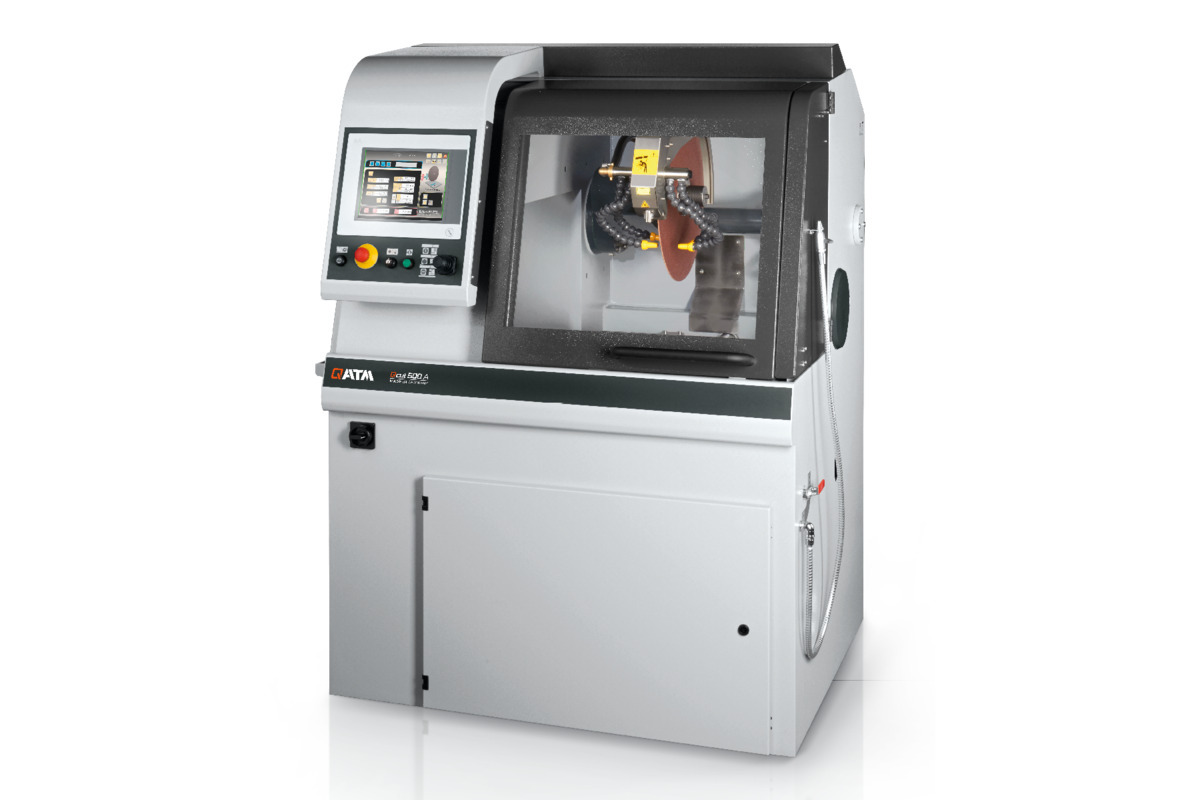

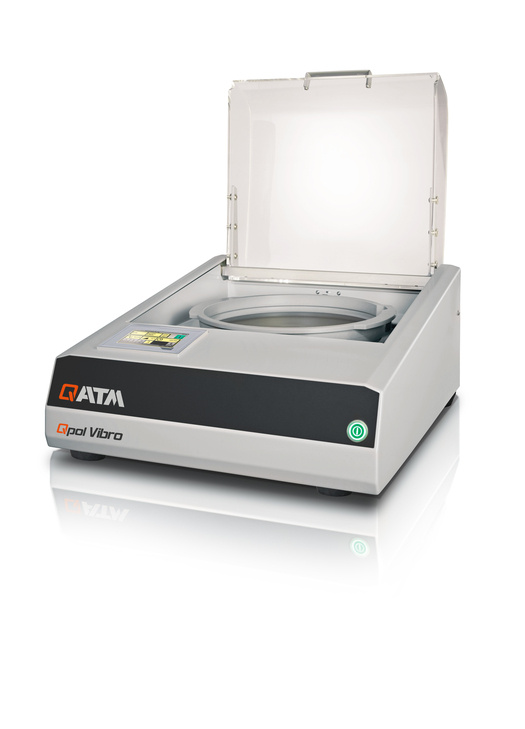

北京欧波同光学技术有限公司为您提供《S48C 锻件中开裂原因分析检测方案(切割机)》,该方案主要用于钢材中机械性能检测,参考标准《暂无》,《S48C 锻件中开裂原因分析检测方案(切割机)》用到的仪器有全自动精密金相切割机Ares 60A、金相磨抛机Chiron 300D、赛默飞(FEI)Axia ChemiSEM 智能型钨灯丝扫描电镜、Apreo 2超高分辨场发射扫描电镜、赛默飞 Talos F200X S/TEM 透射电子显微镜、赛默飞(原FEI)Helios 5 DualBeam 双束扫描电镜。

我要纠错

相关方案

咨询

咨询