方案详情文

智能文字提取功能测试中

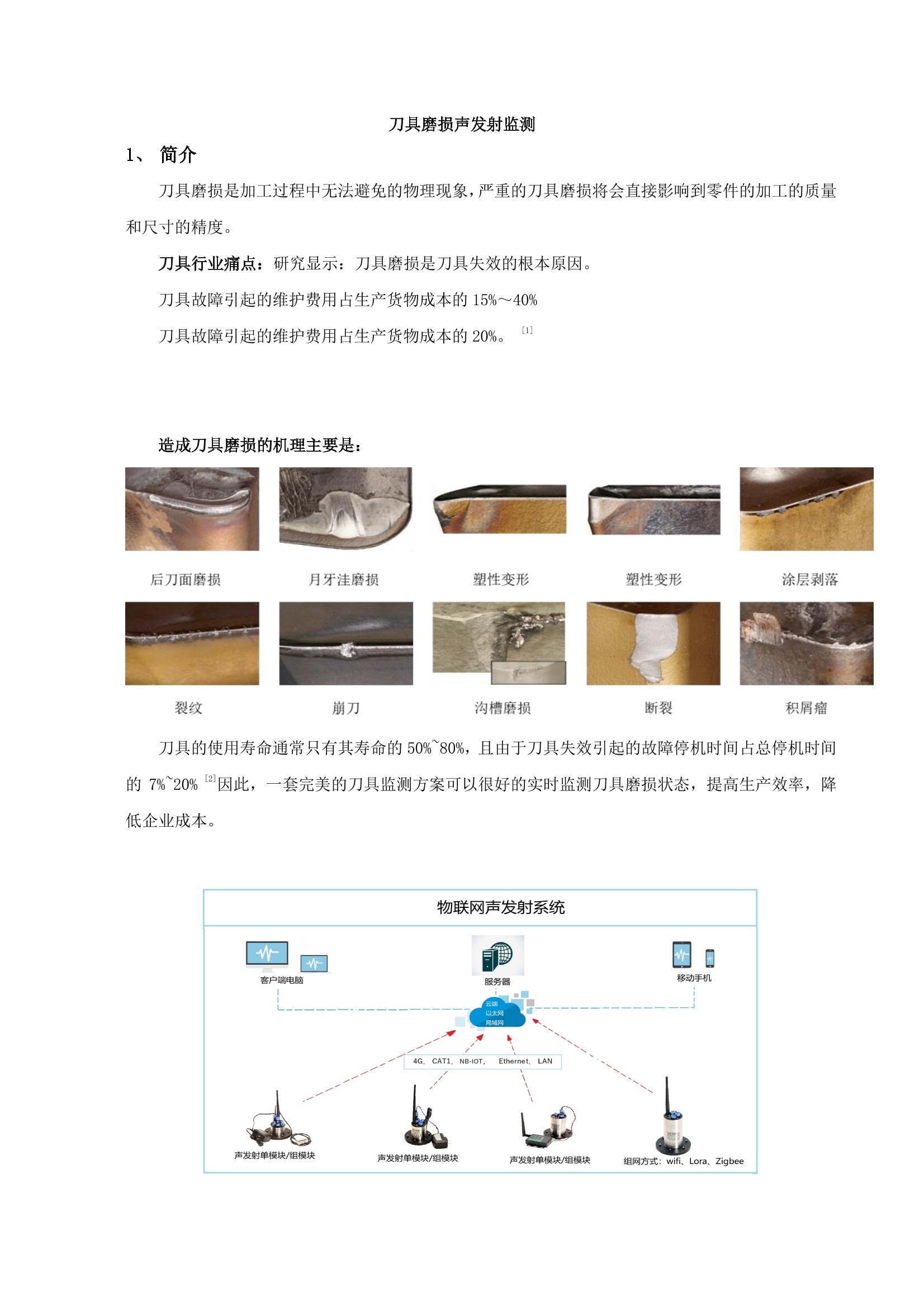

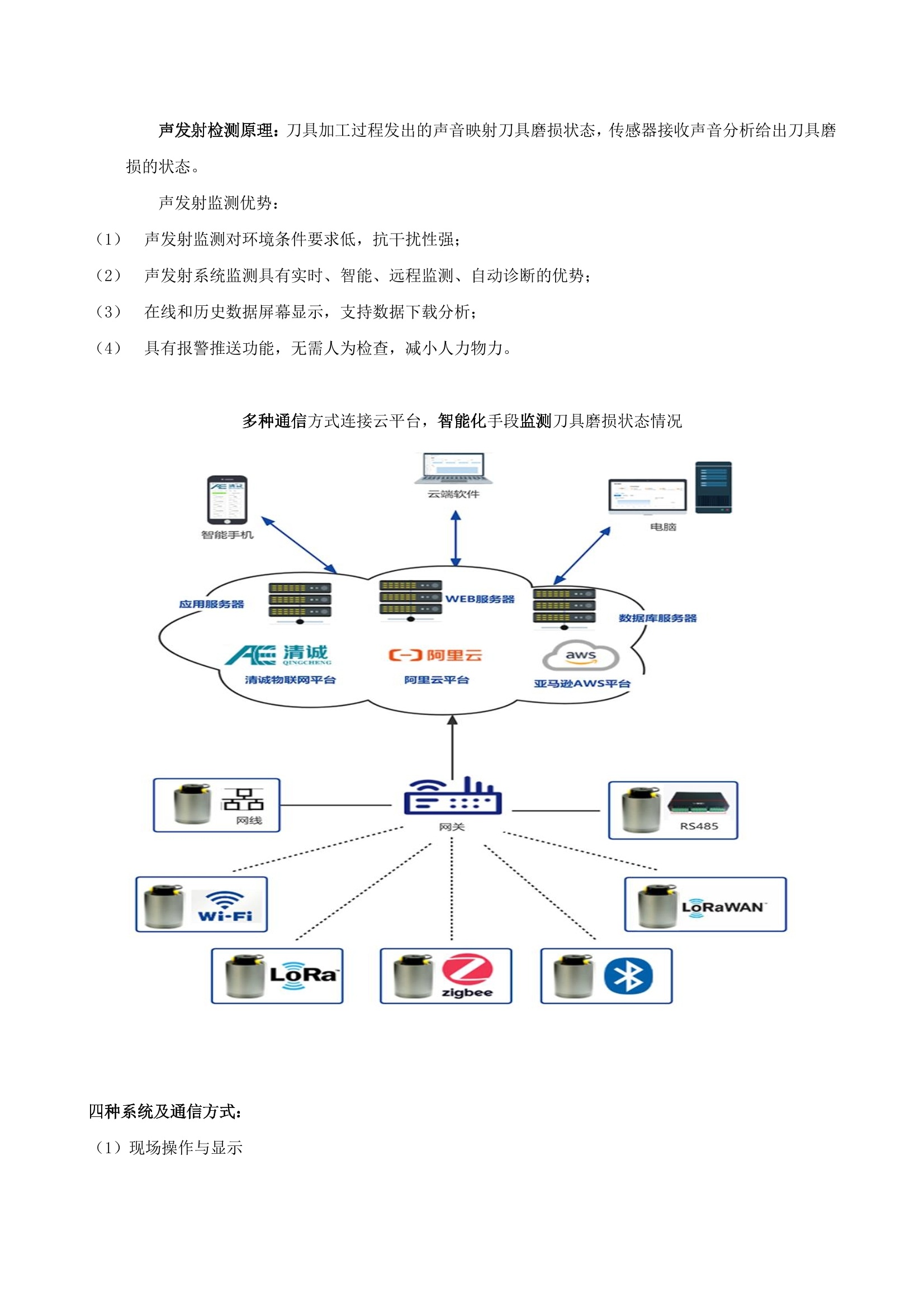

刀具磨损声发射监测1、 简介刀具磨损是加工过程中无法避免的物理现象,严重的刀具磨损将会直接影响到零件的加工的质量和尺寸的精度。刀具行业痛点:研究显示:刀具磨损是刀具失效的根本原因。刀具故障引起的维护费用占生产货物成本的15%~40%刀具故障引起的维护费用占生产货物成本的20%。 [1]造成刀具磨损的机理主要是:刀具的使用寿命通常只有其寿命的50%~80%,且由于刀具失效引起的故障停机时间占总停机时间的7%~20% [2]因此,一套完美的刀具监测方案可以很好的实时监测刀具磨损状态,提高生产效率,降低企业成本。声发射检测原理:刀具加工过程发出的声音映射刀具磨损状态,传感器接收声音分析给出刀具磨损的状态。声发射监测优势:(1) 声发射监测对环境条件要求低,抗干扰性强;(2) 声发射系统监测具有实时、智能、远程监测、自动诊断的优势;(3) 在线和历史数据屏幕显示,支持数据下载分析;(4) 具有报警推送功能,无需人为检查,减小人力物力。多种通信方式连接云平台,智能化手段监测刀具磨损状态情况四种系统及通信方式:(1)现场操作与显示(2)车间厂区中控室操作与显示(3)远程网络直连通讯系(4)远程网络直连通讯系统2、软硬件介绍配置表RAEM2采集器硬件技术参数通道单通道AE输入采样精度16位采集方式时间触发采集系统噪声优于30dB采样频率2M点/秒动态范围70dB防护等级IP65输入带宽10kHz-400kHz时间参数输出RMS、ASL、能量、幅度 可选择数据输出端口4G、wifi、网口、RS485、CAN、lora、蓝牙等电池供电电池供电、外部电源供电(直流12V) 使用温度范围-20℃~60℃ 尺寸圆筒直径φ62mm,高度 50mm-120mm,取决于内置模块内容安装底部自带磁性,可吸附于被测物体表面RAEM2智能声波(声发射)采集器:集传感器、采集卡、数据通讯(蓝牙等)、电池供电为一体。系统总体结构图多个RAEM1/RAEM2直连物联网平台的应用示意图云平台:清诚物联网云平台、阿里云平台、亚马逊云平台等。注:数据可传送至清诚物联网云平台、阿里云平台、亚马逊云平台等等,也可根据用户需求定制上传到用户服务器。支持用户通过云平台进行远程配置、远程监控,把数据上传到云平台进行显示分析。灵活:可根据加工材料、刀具类型、转速、进刀量等设置合适的报警依据;对比显示:好刀具参考试图与实时被监测刀具实时参数图对比显示,清晰明了显示当前刀具状态。支持声发射参数和波形数据随意切换支持视图放大宏观把握刀具磨损过程观察微观细节。3、方案案例案例:对某台机床设备某个刀具实施声波(声发射)在线监测分别在监测开始的0小时,50小时,66小时,75小时,80小时查看刀具波形数据。X轴:时间 ;Y轴:刀具磨损波形信号电压值等级(5个):新刀具,剩余1/2寿命,剩余1/3寿命,剩余1/4寿命,剩余1/5寿命开始测量时刀具状态:新刀具(第0小时)50个小时后刀具状态:剩余1/2寿命66个小时后刀具状态:剩余1/3寿命。80个小时后刀具状态:剩余1/5寿命(达预设推送报警界限)。 邮箱报警推送 短信报警推送 小程序(APP)报警推送界面 云平台显示机床刀具当前数据和损坏前的基准数据:用户还可通过云平台进行远程配置、远程监控,把数据上传到云平台进行显示分析。注:客户端的平台、大屏等可同时显示,大屏可同时显示多个刀具结果。4、实际案例实际案例:车刀加工过程中的磨损检测使用合适的传感器和滤波器可有效排除现场噪声干扰,加工过程中主要产生的声发射信号为工件材料开裂和刀具与工件摩擦信号。 车刀加工过程中的磨损检测图基于振铃计数及能量的声波(声发射)特征参数曲线图:由于原始数据涵盖了多种类型的声发射信号,单一的声发射特征参数前后对比并不容易明显区分,需要结合多种组合的声发射特征参数对比,通过组合识别的判断法才可有效识别出刀具磨损前期信号。例如案例中结合了能量和振铃计数综合判断法。实际案例:机加工刀具磨损声波(声发射)监测传感器布置在刀具上,采集到数据后上传到云端,通过一定的算法判断出是否出现故障或磨损并报警将消息推送到客户端。用户可以通过磨损监测刀具状态来及时更换刀具,避免因刀具失效引起设备损坏和停机,机加工刀具磨损声波(声发射)监测有效的提高生产效率。实际案例:轴校直机的声波(声发射)监测使用高频区间的局部功率谱参数和能量累积参数,可有效识别出轴裂纹出现的声发射信号。 轴校直过程声发射监测现场图实际案例:轴校直机的声波(声发射)监测无裂纹试样的信号频谱图上主要为150k附近的谐振峰这是因为在无裂纹产生的情况下,轴的变形是在微观屈服以下的塑性变形,此时只有少量的位错线滑移,还没有形成裂纹的形核,此时的声发射信号以低幅低频为主。当裂纹产生及扩展时,声发射信号的高频成分大大增加,在250khz和360khz左右均出现明显的波峰,材料内部位错塞积和应力集中处屈服并开裂形成微观裂纹,释放弹性能的速度快速增加,反应在声发射信号上就是高频成分大量增加。轴校直过程裂纹信号频谱图实际案例:锻造过程的声波(声发射)监测模具在工件冲压锻造时。经长期循环受力会产生塑性变形及裂纹,导致失效,利用声发射技术监测裂纹产生的时间点,为失效判断提供依据。信号的干扰主要来自于冲压过程的冲击噪声,工件摩擦,机械噪声,主要是冲击和摩擦信号对裂纹信号产生主要的干扰。利用模态声发射理论,根据各种不同模态的声发射信号在频率上的分布不同,提取感兴趣的频率区间,并通过其在频域上的分布变化,可有效分辨出冲击裂纹产生的信号,并与冲击噪声和摩擦区分开来。 实际案例:晶体铣过程的声波(声发射)检测在精密加工过程中,因为动态过程、工况复杂,对于加工过程难以用常规方法进行观测。利用加工过程中接触性这个特点,引入声发射技术,根据加工过程中工件与刀具产生的声发射信号的变化,来评价整个加工过程中的状态变化及对加工过程进行故障诊断。 实际案例:金刚石合成过程钉锤开裂的声波(声发射)诊断声波(声发射)在线监控技术,可以对压机合成过程实时监控,对开裂信号发出报警,进而且引发合成压力机停机机制。针对现场大幅值的噪声干扰,使用模拟和数字滤波器针对性的去燥,可有效提高检测动态范围;利用声发射独有的事件生成机制,利用空间滤波,可准确识别声源发生位置,并判断钉锤开裂信号。5、总结·在线----声波(声发射)采集器安装在被监测诊断的对象上,实现全时段全天候状态监测故障诊断。·智能----自动给出监测诊断结果,不需要人工分析处理数据,不需要人工操作,数据采集分析报告展示整个监测诊断全过程自动进行。·远程----借助物联网系统,用户可以在任何位置得到任意不限距离位置的监测诊断点的监测诊断结果,在线即时结果和历史过程结果。·数据库----建立刀具数据库,可通过已有的数据判断刀具现状·报警推送----邮箱、小程序(APP) 、短信、云平台等,可根据用户需求制定。

关闭-

1/16

-

2/16

还剩14页未读,是否继续阅读?

继续免费阅读全文产品配置单

清诚声发射研究(广州)有限公司为您提供《刀具磨损监测RAEM2物联网监测系统》,该方案主要用于机床中刀具磨损监测、机床监测检测,参考标准《暂无》,《刀具磨损监测RAEM2物联网监测系统》用到的仪器有RAEM2系列远程声波(声发射)监测系统(时间触发、蓝牙巡检)。

我要纠错

相关方案

咨询

咨询