方案详情文

智能文字提取功能测试中

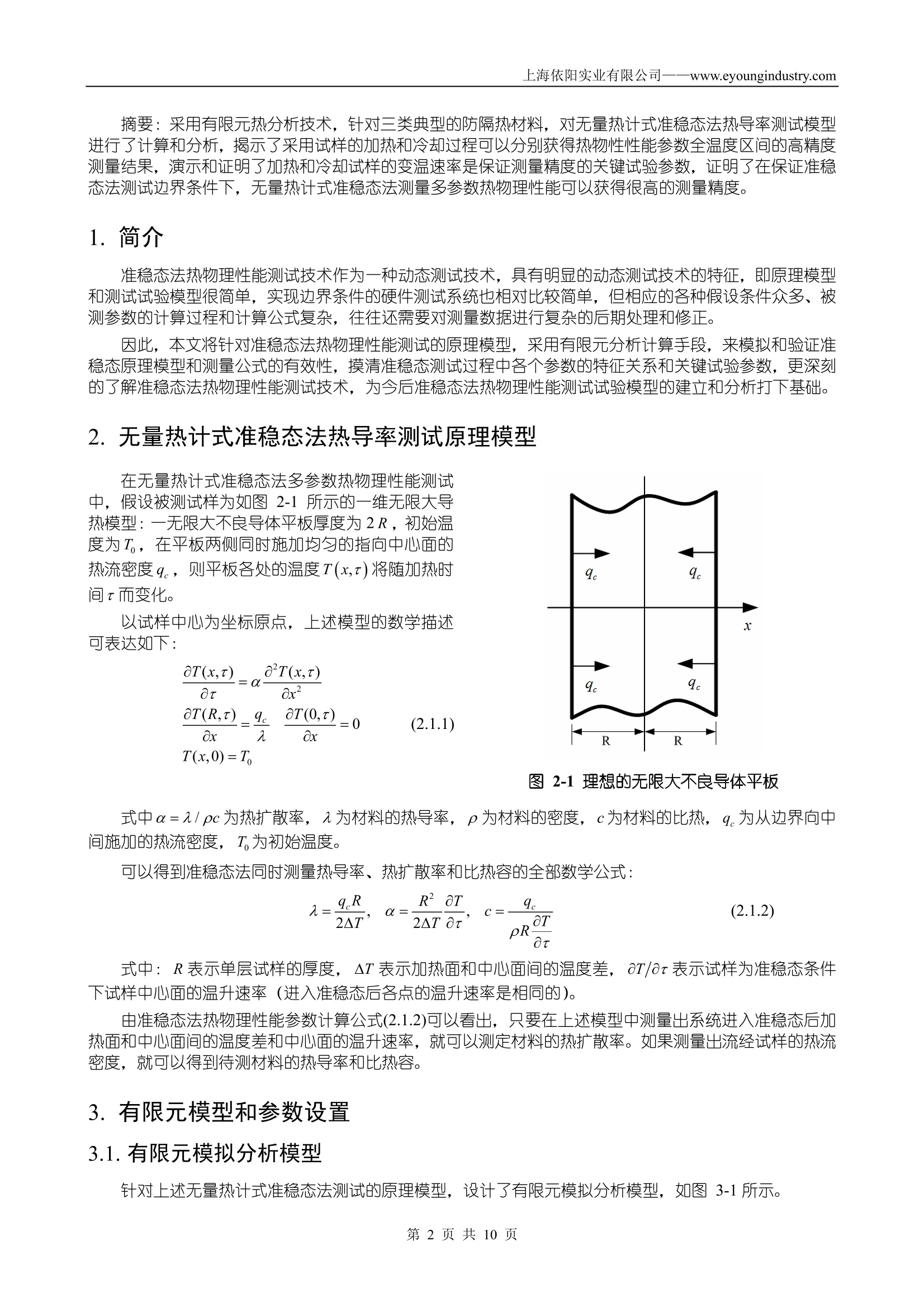

上海依阳实业有限公司- -www.eyoungindustry.com 准稳态法热物性测试技术应用——Application Note: C002 无量热计式准稳态法热导率测试原理模型的有限元分析 上海依阳实业有限公司 www.eyoungindustry.com 摘要:采用有限元热分析技术,针对三类典型的防隔热材料,对无量热计式准稳态法热导率测试模型进行了计算和分析,揭示了采用试样的加热和冷却过程可以分别获得热物性性能参数全温度区间的高精度测量结果,演示和证明了加热和冷却试样的变温速率是保证测量精度的关键试验参数,证明了在保证准稳态法测试边界条件下,无量热计式准稳态法测量多参数热物理性能可以获得很高的测量精度。 1. 简介 准稳态法热物理性能测试技术作为一种动态测试技术,具有明显的动态测试技术的特征,即原理模型和测试试验模型很简单,实现边界条件的硬件测试系统也相对比较简单,但相应的各种假设条件众多、被测参数的计算过程和计算公式复杂,往往还需要对测量数据进行复杂的后期处理和修正。 因此,本文将针对准稳态法热物理性能测试的原理模型,采用有限元分析计算手段,来模拟和验证准稳态原理模型和测量公式的有效性,摸清准稳态测试过程中各个参数的特征关系和关键试验参数,更深刻的了解准稳态法热物理性能测试技术,为今后准稳态法热物理性能测试试验模型的建立和分析打下基础。 2.无量热计式准稳态法热导率测试原理模型 在无量热计式准稳态法多参数热物理性能测试中,假设被测试样为如图2-1所示的一维无限大导热模型:一无限大不良导体平板厚度为2R,初始温度为T,在平板两侧同时施加均匀的指向中心面的热流密度q.,则平板各处的温度T(x,t)将随加热时间t而变化。 以试样中心为坐标原点,上述模型的数学描述可表达如下: 图2-1理想的无限大不良导体平板 式中 α=a / pc 为热扩散率,a为材料的热导率,p为材料的密度,, c为材料的比热, q。为从边界向中间施加的热流密度,T为初始温度。 可以得到准稳态法同时测量热导率、热扩散率和比热容的全部数学公式: 式中:R表示单层试样的厚度, AT 表示加热面和中心面间的温度差, OT/Or 表示试样为准稳态条件下试样中心面的温升速率(进入准稳态后各点的温升速率是相同的)。 由准稳态法热物理性能参数计算公式(2.1.2)可以看出,只要在上述模型中测量出系统进入准稳态后加热面和中心面间的温度差和中心面的温升速率,就可以测定材料的热扩散率。如果测量出流经试样的热流密度,就可以得到待测材料的热导率和比热容。 3.有限元模型和参数设置 3.1.有限元模拟分析模型 针对上述无量热计式准稳态法测试的原理模型,设计了有限元模拟分析模型,如图3-1所示。 模型的尺寸基本按照常用的防隔热材料被测试样的基本尺寸,如300×300×20mm正方形板,由此来保证试样边长和厚度之比大于10. 同时,为了方便观测和提取有限元分析结果,将被测试样300×300×20mm的正方形板,分割成两块相同的150×300×20mm矩形板然后拼接而成,通过拼接线可以了解温度和热流分布情况。 图 3-1无量热计式准稳态法测试原理有限元模拟分析模型 准稳态法测试原理模型的有限元分析采用动态分析方法,有限元模型中所有部件的初始温度都设置为20℃,在试样的上下外表面加载按照一定速率变化的温度分别表示试样上下表面温度的线性上升和线性下降。同时,设定试样和量热计四周侧面都为绝热面。 有限元网格划分中,设置整体网格大小为15mm, 公差为 0.75mm。 3.2.有限元参数设置 为了便于采用有限元进行模拟计算,根据准稳态法多用于热导率较低的防隔热类材料,假定了三种不同热导率范围的材料作为被测试样,这三种材料的热导率关系是倍数关系,即以如图3-2所示的超低热导率A(T)材料为基准,其它两种材料的热导率分别是4A(T)和40A(T),由此来覆盖各种防隔热类材料的热导率变化范围。由于绝热材料比热容和密度随温度变化不大,所以模拟计算中都采用一组比热容随温度变化数据,如图3-2所示,而密度则全部设定为常数,为300kg/m. 图3-2隔热材料试样热导率随温度变化范围 4.有限元分析计算 4.1.线性升降温率率下热扩散率测量的有限元分析 对于无量热计式的准稳态法测量原理模型,我们只选择在实际测试中能实现的热扩散率测量进行有限元模拟计算分析。 分析中,设置温度变化范围为20~1500℃,所有部件的初始温度为20℃,设定升降温速率一致。在进行准稳态法原理验证的同时,还通过不同的升降温速度的模拟分析,来确定那一种升温速率更适合应用在实际测试过程中。 首先选择中低热导率被测试样进行有限元分析计算,中低热导率试样在 20-1500℃温度范围内,热导率的变化范围为0.02-0.06WmK。 按照10℃/min的升降温速率计算,整个过程总用时17760秒,为了降低有限元动态计算用时,选择时间增量为177.6秒,那么总步长为100。以20-1500℃这个温度范围和10℃/min 升降温速度进行计算,100步计算耗时近40分钟,耗时太长。因此,将温度范围缩减到 20-1000℃,还采用1米0用℃10/Cm/imni n升7降温速度,整个过程用时变为11760秒,设置时间增量为196秒,那么总步长缩短为60,总步数60耗时约24分钟。这样,经过有限元计算后获得的试样外表面和试样中心接触面的温度变化、单块试样的平均温度和单块试样两端的温差曲线如图4-1所示。从图4-1中各种温度变化曲线可以看出,降温速度还是太快,造成试样内部温度还没有完全降下来,还需要进一步减小降温速度。 图 4-110℃/min 升降温速率时试样表面和中心温度以及试样平均温度和试样两端温差随时间变化曲线根据图4-1中各种变温曲线以及公式(2.1.2)得到试样的热扩散率计算结果,如图4-2所示。 图4-210℃/min 升降温速率时升降温过程中计算获得的热扩散率值和热扩散率设定值比较 从图4-2所示的模拟计算结果可以看出,在升温过程进入准稳态阶段后,热扩散率结果接近了设定值, 但与设定值的偏差从零逐渐增大到了6.8%,整体热扩散率测量结果全部大于设定值。尝试用降温曲线来进行热扩散率的计算,降温过程中所得到的热扩散率值误差则整体小于设定值,但偏差范围为-16.7%至-20%。分析原因可能是升温速度太快造成。 采用了5℃/min 升降温速度,从20℃升到1000℃用时196分钟(11760秒),从1000℃降温到20℃也按照5℃/min 速度降温,那么整个升降温全程用时392分钟,即23520秒。设置时间增量为235.2秒,那么总步数缩短为100。5℃/min 升降温速率的有限元模拟计算结果如图4-3所示,计算得到的热扩散率结果如图4-4所示。 图4-35℃/min 升降温速率时试样表面和中心温度以及试样平均温度和试样两端温差随时间变化曲线 图4-45℃/min 升降温速率时升降温过程中计算获得的热扩散率值和热扩散率设定值比较 从图4-4所示的模拟计算结果可以看出,在升温过程的热扩散率结果与设定值的偏差从零逐渐增大到了4.8%,降低了2个百分点,整体热扩散率测量结果还是全部大于设定值。降温过程中所得到的热扩散率值与设定值的偏差范围为-6.3%至-10%,几乎降低了10个百分点。 将有限元网格划分中的设置整体网格大小还保持为15mm,但公差减小为0.5mm。经过计算证明减小偏差的效果不明显。由此说明还是升温速率的降低会改善热扩散率的测量精度。 采用了2℃/min 升降温速度,从20℃升到1000℃用时 490分钟 (29400秒),从1000℃降温到20℃也按照2℃/min 速度降温,那么整个升降温全程用时980分钟,即58800秒。设置时间增量为588秒,那么总步数缩短为100。2℃/min 升降温速率的有限元模拟计算结果如图4-5所示,计算得到的热扩散率结果如图4-6所示。 从图4-6所示的模拟计算结果可以看出,在升温过程的热扩散率结果与设定值的偏差又进一步的降低,偏差最大不超过3.1%。而降温过程中所得到的热扩散率值与设定值的偏差则降低到了最大不超过-5.3%,由此可见,采用慢速的升降温速率能明显的提高热扩散率的测量精度,这是由于升降温速率降低后,试样两端的温美相应的降低,5℃/min 升降温速率时的温差在200℃以上,而2℃/min 升降温速率后温差降低到了80℃以下。 图4-52℃/min升降温速率时试样表面和中心温度以及试样平均温度和试样两端温差随时间变化曲线 图4-62℃/min 升降温速率时升降温过程中计算获得的热扩散率值和热扩散率设定值比较 另外,尽管降低了升温速率而延长了整个测试时间,如2℃/min 的升降速率使温度20℃到1000℃之间线性变化,尽管总耗时约17小时,但可以得到整个1000℃温度范围内连续的热扩散率随温度变化曲线,这相对于其他单个温度点下的测量方法,还是节省了大量测试时间。 从图4-6所示的模拟计算结果还可以看出,可以通过一次升温过程就可以获得比较准确的热扩散率测量值,但在升温初起未进入准稳态阶段,热扩散率测量值的误差会偏大。这个升温初起的误差可以采用降温过程弥补,因为在准稳态降温过程中,只要试样温度能控制在足够低,就可以获得这个低温区间的准确的热扩散率数值。由此可见,可以采用升温和降温两个独立的过程获得全温度区间准确的热扩散率测量数据,其中升温过程中获得的热扩散率在高温区间误差小,而在降温过程中获得的热扩散率则在低温区间误差小。 在实际测试中,如果材料性能稳定,而且不太关心较低温度下的热扩散率数据,可以只采用一次升温过程就可以获得准稳态温度区间准确的热扩散率。通过升降温两个温度变化过程来进行热扩散率测量,一 是可以得到较低温度下的热扩散率准确值,同时还可以考核被测试样材料的温度稳定性,甚至采用准稳态法来进行连续多次的升降温循环测量来考核被测材料的温度稳定性和老化性能。 图4-6所示的有限元模拟计算结果是在588秒时间步长基础上得到的计算结果,这在实际测试过程中相当于588秒采集一次热电偶温度数据,即温度传感器数据采集的间隔时间为9.8分钟,这显然远远大于实际数据采集间隔。为了更接近实际测试状态,将有限元步长缩短一半为294秒,尽管这样使计算步数增大到了200,延长了有限元计算时间,但这样可以验证降低步距后对热扩散率计算结果是否会带来更好的结果。缩小步距后的有限元计算结果如图4-7所示,根据计算结果得到的热扩散率结果如图4-8所示。 图4-7缩小步距后2℃/min 升降温速率时试样各处温度随时间变化曲线 图4-8缩小步距后2℃/min 升降温速率时计算获得的热扩散率值和热扩散率设定值比较 从图4-8所示的热扩散率计算结果可以看出,步距减小一半后热扩散率计算误差略微有些减小,但不减少幅度不是很大。由此说明,在有限元计算中可以采用较大的步距也不会影响计算精度,而实际测试中的采样时间间隔总是比有限元计算步距时间间隔要小很多,这样足够能保证热扩散率的测量精度。 4.2.不同热导率材料线性升降温速率下热扩散率测量的有限元分析 以上有限元计算分析的对象是中低热导率材料(在 20-1500℃温度范围内,热导率的变化范围为0.02-0.06W1mK),,下面将针对超低热导率材料(在20-1500℃温度范围内,热导率的变化范围为0.005-0.015W/mK)和低热导率材料(在20-1500℃温度范围内,热导率的变化范围为 0.2-0.6W1mK)进行有限元计算分析,以了解升温速率对测量结果的影响。 (1)超低热导率材料的有限元分析 对于在20-1500℃温度范围内,热导率变化范围为 0.005-0.015W/mK的超低导热材料,从20℃线性升温到1000℃按照2℃/min 的速率升温和降温,有限元计算获得的结果如图4-9和图4-10所示。 图4-9超低导热材料2℃/min 升降温速率时各种温度随随时间的变化曲线 图4-10超低导热材料2℃/min 升降温速率时计算获得的热扩散率值和热扩散率设定值比较 从图4-9和图4-10所示的模拟计算结果可以看出,对于超低热导率材料的测试,2℃/min 的升温速度还是快了,升温速度快以后会造成在很高的表面温度后试样才能进入准稳态状态,使得很大一部分计算数据并不符合要求,但在准稳态阶段,热扩散率的计算结果精度还是很高。 同时,对于超低导热热料,2℃/min 的升温升温速度还是会造成试样两端的温度差很大,也会带来很大的计算误差,特别是对于降温阶段的计算更是如此。 从以上有限元计算可以看出,对于热导率越小的材料,升温速度越应该小。 (2)低热导率材料的有限元分析 对于在20-1500℃温度范围内,热导率变化范围为 0.2-0.6W/mK的低导热材料,从20℃线性升温到1000℃按照2℃/min 的速率升温和降温,有限元计算获得的结果如图4-11和图4-12所示。 从图4-11和图4-12所示的计算结果可以看出,对于 0.2-0.6W/mK的低导热材料,2℃/min 的升温速度可以获得完美的测量结果,无论是温差变化速率和试样中心温度变化速率都基本是一个恒定值,温差也很小基本在±8℃以内。由此再一次证明,根据被测试样热导率的大小选择合适的升温速率是保证准稳态 法测试原理合理的关键因素,同时也是保证测量精度的最主要的试验参数。 图4-11超低导热材料2℃/min 升降温速率时各种温度随随时间的变化曲线 图4-12低导热材料2℃/min 升降温速率时计算获得的热扩散率值和热扩散率设定值比较 4.3.非线性化降温时的有限元分析 对不同升降温速率的模拟计算是因为在很多加热装置中,加热装置的热惰性很大,很难实现试样线性降温的控制,例如线性升温可以2-3小时达到1000℃的高温,但从1000℃高温降到20℃左右可能就需要48小时以上。因此,为了让试样全速降温,往往采取切断加热装置电源让试样自然降温,但这种自然降温过程不是一个线性过程,因此需要模拟计算出线性升温和自然降温这个不同的升降温过程对测量结果的影响。 整个升降温过程是首先还是按照以前的升温时间和升温速度进行升温,即设置线性升温从20℃升到1000℃,升温速率为2℃/min,用时 29400 秒(490分钟)。然后进行非线性降温至80℃,用时78792秒(1313.2分钟),整个过程用时18192秒(1803.2分钟),采用588秒为瞬态计算时间步距,这样共有184步计算。计算结果如图4-13和图4-14所示。 从图4-13和图4-14所示的模拟计算结果可以看出,非线性降温曲线尽管连续平滑,但会引起试样两端温差变化过程中的时而突变,但这种突变对采用降温曲线进行计算所得的热扩散率结果影响不大,与图4-6和图4-8线性降温得到的结果相比偏差会增大1~2%内,这在工程应用中已经是很好的结果,由此证明只要升温速率够慢,在非线性降温段也能得到很好的测量结果。 图4-13中低导热材料2℃/min 非线性升降温时各种温度随随时间的变化曲线 图4-14中低导热材料2℃/min 非线性升降温时计算获得的热扩散率值和热扩散率设定值比较 5.结论 (1)采用无量热计式准稳态法测量材料高温下的热扩散率是非常可行,只要保证升温速率要小,温度测量所带来的误差就小,就可以获得测量误差很小的热扩散率数值。 (2)尽管升温速率变小会延长测试时间,但可以获得整个温度区间内热扩散率随温度变化曲线,相对于其他单温度点下的测试方法来说,还是具有测试时间短的巨大优势,相对于防隔热材料来说更是如此。 (3)对于热导率小(或热阻较大)的被测试样,越应该选择小的升温速度。 (4)可以采用升温和降温两个独立的温度变化过程来获得热扩散率,其中升温过程中获得的热扩散率在高温区间误差小,而在降温过程中获得的热扩散率则在低温区间误差小,这样通过两个独立的过程可以获得全温度区间的热扩散率,还能保证测量精度。 (5)降温曲线是单调下降的非线性曲线时,通过降温段的温度测量,也能得到满意的测量结果。 第页共

关闭-

1/10

-

2/10

还剩8页未读,是否继续阅读?

继续免费阅读全文产品配置单

上海依阳实业有限公司为您提供《无量热计式准稳态法导热系数测试原理模型的有限元分析》,该方案主要用于耐火耐腐材料中null检测,参考标准《暂无》,《无量热计式准稳态法导热系数测试原理模型的有限元分析》用到的仪器有null。

我要纠错

相关方案

咨询

咨询