方案详情文

智能文字提取功能测试中

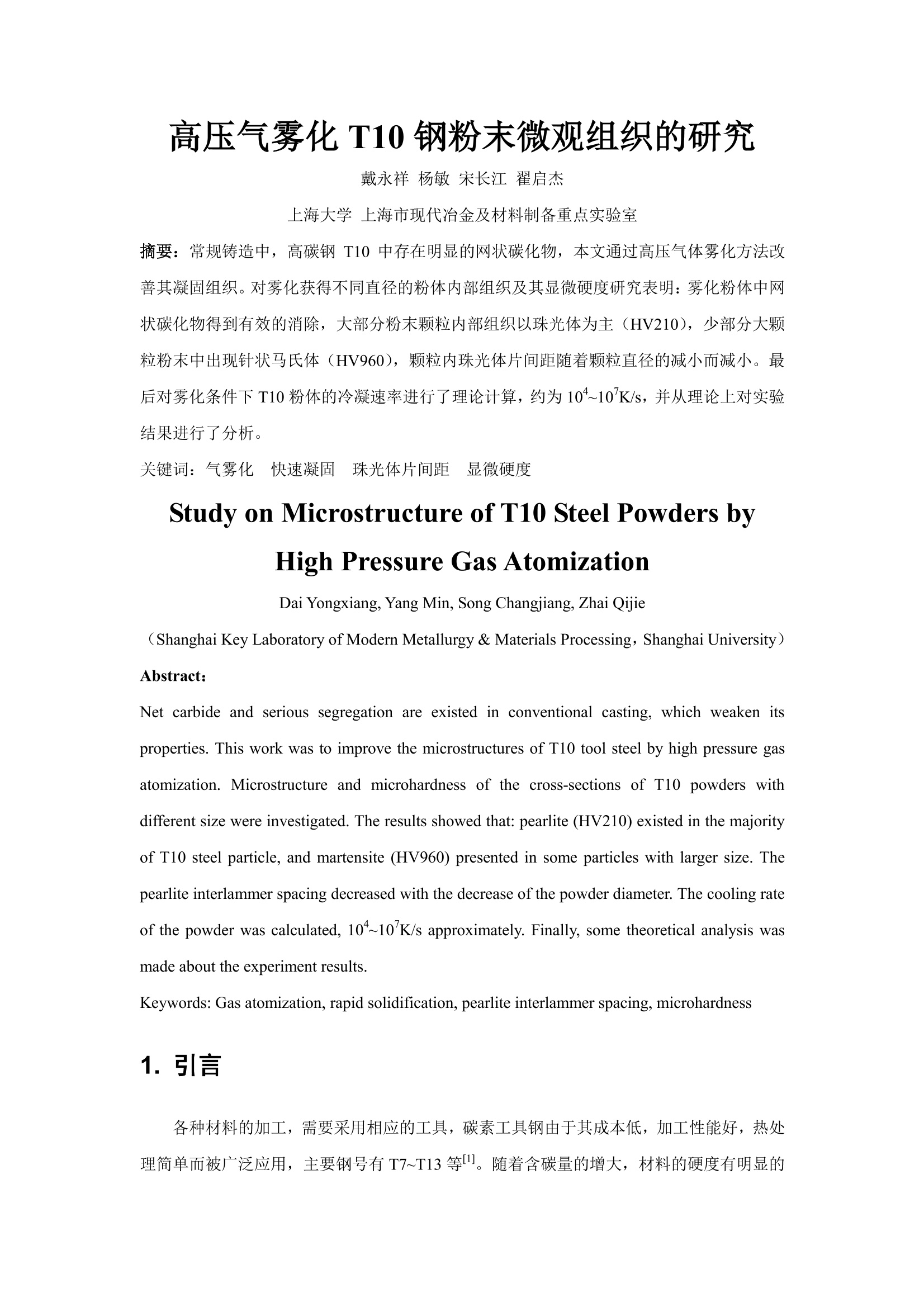

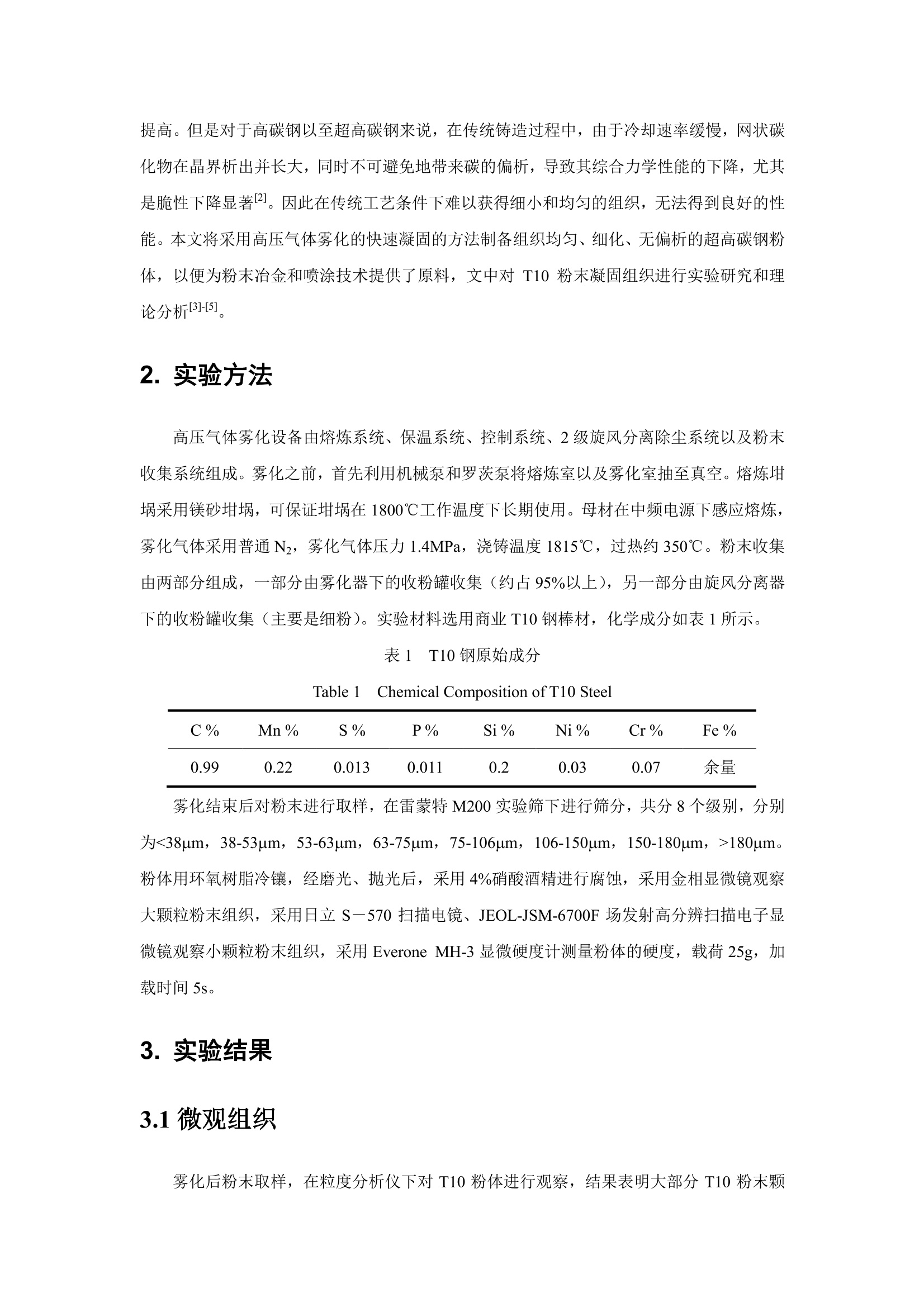

高压气雾化 T10 钢粉末微观组织的研究 戴永祥杨敏宋长江翟启杰 上海大学上海市现代冶金及材料制备重点实验室 摘要:常规铸造中,高碳钢 T10中存在明显的网状碳化物,本文通过高压气体雾化方法改善其凝固组织。对雾化获得不同直径的粉体内部组织及其显微硬度研究表明:雾化粉体中网状碳化物得到有效的消除,大部分粉末颗粒内部组织以珠光体为主(HV210), 少部分大颗粒粉末中出现针状马氏体(HV960),颗粒内珠光体片间距随着颗粒直径的减小而减小。最后对雾化条件下 T10 粉体的冷凝速率进行了理论计算,约为10~10'K/s, 并从理论上对实验结果进行了分析。 关键词:气雾化 快速凝固 珠光体片间距 显微硬度 Study on Microstructure of T10 Steel Powders byHigh Pressure Gas Atomization Dai Yongxiang, Yang Min, Song Changjiang, Zhai Qijie (Shanghai Key Laboratory of Modern Metallurgy & Materials Processing, Shanghai University)Abstract: Net carbide and serious segregation are existed in conventional casting, which weaken itsproperties. This work was to improve the microstructures of T10 tool steel by high pressure gasatomization. Microstructure and microhardness of the cross-sections of T10 powders withdifferent size were investigated. The results showed that: pearlite (HV210) existed in the majorityof T10 steel particle, and martensite (HV960) presented in some particles with larger size. Thepearlite interlammer spacing decreased with the decrease of the powder diameter. The cooling rateof the powder was calculated, 10+~10K/s approximately. Finally, some theoretical analysis wasmade about the experiment results. Keywords: Gas atomization, rapid solidification, pearlite interlammer spacing, microhardness 1.引言 各种材料的加工,需要采用相应的工具,碳素工具钢由于其成本低,加工性能好,热处理简单而被广泛应用,主要钢号有 T7~T13等。随着含碳量的增大,材料的硬度有明显的 提高。但是对于高碳钢以至超高碳钢来说,在传统铸造过程中,由于冷却速率缓慢,网状碳化物在晶界析出并长大,同时不可避免地带来碳的偏析,导致其综合力学性能的下降,尤其是脆性下降显著2。因此在传统工艺条件下难以获得细小和均匀的组织,无法得到良好的性能。本文将采用高压气体雾化的快速凝固的方法制备组织均匀、细化、无偏析的超高碳钢粉体,, l以便为粉末冶金和喷涂技术提供了原料,文中对T10粉末凝固组织进行实验研究和理论分析31-[5]。 2.实验方法 高压气体雾化设备由熔炼系统、保温系统、控制系统、2级旋风分离除尘系统以及粉末收集系统组成。雾化之前,首先利用机械泵和罗茨泵将熔炼室以及雾化室抽至真空。熔炼冻埚采用镁砂少埚,可保证证埚在1800℃工作温度下长期使用。母材在中频电源下感应熔炼,雾化气体采用普通N2, 雾化气体压力 1.4MPa,浇铸温度1815℃,过热约350℃。粉末收集由两部分组成,一部分由雾化器下的收粉罐收集(约占95%以上),另一部分由旋风分离器下的收粉罐收集(主要是细粉)。实验材料选用商业T10钢棒材,化学成分如表1所示。 表1 T10钢原始成分 Table 1 Chemical Composition of T10 Steel C % Mn% S% P% Si% Ni% Cr% Fe% 0.99 0.22 0.013 0.011 0.2 0.03 0.07 余量 雾化结束后对粉末进行取样,在雷蒙特 M200 实验筛下进行筛分,共分8个级别,分别为<38um, 38-53um, 53-63um, 63-75um, 75-106um, 106-150um, 150-180um, >180um。粉体用环氧树脂冷镶,经磨光、抛光后,采用4%硝酸酒精进行腐蚀,采用金相显微镜观察大颗粒粉末组织,采用日立 S-570 扫描电镜、JEOL-JSM-6700F 场发射高分辨扫描电子显微镜观察小颗粒粉末组织,采用 Everone MH-3显微硬度计测量粉体的硬度,载荷25g,加载时间 5s. 3.实验结果 3.1微观组织 雾化后粉末取样,在粒度分析仪下对 T10粉体进行观察,结果表明大部分T10粉末颗 粒形貌以球形为主。金相显微镜及扫描电镜下观察颗粒的内部凝固组织可见,其中大部分颗粒的组织为珠光体层片状结构,如图1所示;少部分颗粒截面组织为湖泊状铁素体+珠光体结构,如图2所示;极少部分颗粒截面为针状组织,针状组织主要出现在大颗粒中(>75um),小颗粒(<38um)中尚未观察到,如图3所示。而对原始T10 钢的组织进行观察表明,其组织为渗碳体+珠光体的结构,珠光体片层间距较大并且有大量的网状渗碳体,如图4所示。可见通过雾化的快速凝固后,常规铸造下的网状渗碳体基本消失,变为以珠光体为主,少部分铁素体+珠光体,极少部分针状组织。 图1片层珠光体a) 75-106um T10 粉末金相显微照片,b) -38um T10 粉末 SEM照片 Fig 1. Lamellar Pearlitea) Metallograph of 75-106um T10 Powders, b) SEM of-38um T10 Powders 图2.湖泊状铁素体+珠光体 a) 75-106um T10 粉末金相显微照片, b) -38um T10粉末 SEM照片 Fig 2. Ferrite+ Pearlitea) Metallograph of 75-106um T10 Powders,b) SEM of-38um T10Powders 图3.T10粉末截面针状组织(a) 75~106um, (b) 150~180um Fig.3 Acicular Structure a) Metallograph of 75-106um T10 Powders, b) Metallograph of150-180pm T10 Powders 图4.T10钢始态态组织网状渗碳体+珠光体 Fig.4Microstructure of Service State T10 Steel (Net Carbide +Pearlite) 3.2珠光体的片层间距 碳素工具钢的的机械性能与珠光体的片层间距密切相关,随着着光体片层间距的减小,珠光体的强度、韧性以及塑性均得到提高。光学金相法对金相试样以及 SEM 试样中的片层状珠光体的片层间距进行测量,结果表明:随着粉末颗粒粒度的减小,珠光体的片间距也随之减小,如图5所示。当颗粒大小为30um左右时,片间距大约为300nm:当颗粒大小为150um左右时,片间距大约为1000nm。但是当颗粒直径大于150um, 随着颗粒尺寸的增大,珠光体片间距基本趋于稳定。 珠光体的片间距取决于珠光体的形成温度,随着形成温度的降低而减小。在快速凝固过程中,随着颗粒粒度的减小,冷凝速率增大,促使相变时过冷度随之增大。根据测试的片层间距,由经验公式[10](1)可知, 30um 的颗粒过冷度约为 27K; 150um 的颗粒过冷度约为 8K。 其中,△T――珠光体形核过冷度,K So一—珠光体片层间距, nm。 图5.朱光体片间距与颗粒粒度的关系 Fig.5 Relationship between Pearlite Interlammer Spacing and Particle Size 3.3粉体内的微观硬度研究 对不同颗粒凝固组织中不同微观区域进行显微硬度测定。据统计,典型的片层状珠光体显微硬度为 HV180-230, 平均约 HV210;湖泊状铁素体+珠光体显微硬度为 HV220-290,平均约 HV250;针状组织显微硬度明显提高,在 HV800-1100 之间,平均约为 HV960。根据针状组织的显微硬度,初步判定其为针状马氏体。马氏体中由于C 原子溶入 Fe 原子组成的八面体间隙中,形成间隙固溶体,发生畸变,引发固溶强化;另-方面,由于在马氏体晶体内有大量的微观缺陷,如位错、孪晶、层错等,这些亚结结有附加强化的作用用,所以针状马氏体的显微硬度有显著高。 4.讨论 周彼得等1.假设金属液滴内部温度是均匀的,热传输由界面控制,冷却方式遵循牛顿换 热方式,根据熔滴释放热流量等于熔滴表面传给环境境气热流量,得到冷却速率表达式为: 其中, :―—冷却速率, K/s d——颗粒直径, m1U——冷却气体相对于熔滴的流速, m/s Ta——熔滴温度,,℃ Tf―—环境温度, 图6.冷凝速率与颗粒粒度的关系 Fig.6 Relationship between Cooling Rate and Particle Size 根据实验结果,对于 T10钢,颗粒直径设定为10~1000um,熔滴温度取 1815℃, U取经验值300~400m/s,环境温度30~40℃6。对不同粒度级的颗粒的冷速进行计算,结果如图6所示。T10粉末的冷凝速率数量级在 10~10'K/s之间,粉体直径小于40um时,冷凝速率达到10°K/s, 在 10um附近时冷却速率急剧升高至 10'K/s;粉体直径大于 40um时,冷凝速率变化相对较小,趋于平稳,粉体直径为170um 时冷凝速率为 10*K/s。 T10钢从熔融液态转变至室温固态是几个复杂相变过程的结合体。首先从熔融液态转变为固态,然后经过一系列的固态相变后转化为室温组织。在常规凝固过程中,冷却速率不同,微观组织有着显著的差异。由 Fe-FeC平衡相图可知,在缓慢冷却时,将沿ES 线析出先共析渗碳体,共析奥氏体在A1 点转化为珠光体。但是在雾化条件的快速凝固下,冷却速率非常大,先共析渗碳体来不及析出,奥氏体被过冷到A1点以下,在此温度下从奥氏体中同时析出铁素体和渗碳体,这样形成的珠光体并非是共析珠光体组织,其成分比例有所不同,随母材中含碳量的变化而有所差异。这样避免形成了网状渗碳体,减小了钢的脆性。另外熔体 中可能存在成分不均,导致个别的熔滴成分偏离平均成分,在液态转化为固态时,冷却速率很大,在奥氏体中可能出现了富碳区和贫碳区,在固态相变的时候,富富区吸收基体中的碳,形成渗碳体(非共析成分),贫碳区形成铁素体,当基体中碳全部转化到渗碳体中时,需要形成珠光体片层的浓度起伏不够,最终形成片状的铁素体体域。 这样由于发生伪共析转变以及液态中的成分不均,导致湖泊状铁素体+珠光体中渗碳体的含碳量有所提升,使其碳化物的数量略有提升,所以湖泊状铁素体+珠光体区域显微硬度略有提高,约提高HV40。 在小颗粒 T10钢粉末中未发现马氏体,而在大颗粒粉末中发现部分针状马氏体。A.Zambon 等在落管实验以及高压气体雾化下制备出 Fe-Ni 粉末,其中大颗粒 Fe-Ni 粉末中出现马氏体组织,小颗粒中未见。Y. Inokuti 和 B. Cantor 通过研究发现晶粒细化降低了马氏体转变温度,导致了马氏体转变的减少,抑制了马氏体的形成1121。由理论计算可知,随着颗粒粒度的减小,冷却速率越大,过冷度越大,对晶粒细化起到促进作用,进而可能降低了马氏体的转变温度,故在T10钢小颗粒粉末中未发现马氏体组织。 5.结论 1)高压雾化获得粉体凝固组织基本消除了常规条件下产生的网状渗碳体,其凝固组织主要以片状珠光体为主 (HV210),另有少部分湖泊状铁素体+珠光体组织(HV250);还有极少部分针状马氏体(HV960)。 2)不同粒度粉体的珠光体片层间距测定结果表明,颗粒大小为 30pm 左右时,片间距约为300nm;当颗粒大小为150um左右时,片间距约为1000nm, 片间距随粉末颗粒的增大而增大,颗粒直径大于150um 后片层间距趋于稳定。 3)理论计算表明,粉体冷凝速率在 10*~10'K/s之间,粉体直径小于40pm时,冷凝速率达到10°K/s, 在 10pm附近时冷却速率急剧升高至 10K/s; 粉体直径大于40um时,冷凝速率变化相对较小,趋于平稳,粉体直径为 170um 时冷凝速率为 10*K/s。 ( 参考文献 ) ( [1]吴承建等.金属材料学[M].北京:冶金工业出版社,2005:58-59 ) ( [2]蔺卫平等.含1.6%碳的超高碳钢的力学性能[].机械工程材料,2007,31(7):25-27 ) ( [3]李小军等.超高碳钢超塑性的研究进展[J].机械工程材料,2004,28(2):4-6 ) ( [4]张济山等.喷射成型快速凝固技术――原理与应用[M].北京:科学出版社,2008: :6 ) ( [5]史海生等.喷射成型超高碳钢的超塑性及其变形组织[].材料导报,2004, 18 ( 8):163-165 ) ( [6]周彼得等.超音速气体雾化高硅铝合金粉末冷却速度计算[J].材料科学与工艺,2004, 12 ( 2): 1 90-193 ) ( [7]谭敦强等.冷却速度对Cu-Cr合金组织和性能的影响[J].特种铸造及有色合金,2007,27 (8):645-647 ) ( [8]范兴言.珠光体层片间距的表征[J].湖南大学学报,199 1 ,18 ( 4): ):13-16 ) ( [9]徐祖耀.马氏体相变与马氏体[M].北京:科学出版社,1999:21 3 -216 ) ( [10]徐洲等.金属固态相变原理[M].北京:科学出版社,2004: 60 ) ( 111 A A. Zambon, l MICROSTRUCTURE AND PHASE SELECTION IN CONTAINERLESS PROCESSING OF Fe-Ni DROPLETS []. Acta mater. Vol. 46,No. 1 3 , pp. 4657-4670,1998 ) ( [12] Y. Inokuti, B . Cantor. Overview 15 5 T he microstructure a n d k i netics of ma r tensite transformations i n splat-quenched Fe and Fe---Ni alloys—II. Fe - --Ni al l oys [J]. Acta Metallurgica,Volume 30, I ssue 2, February 1982, Pages 343-356 ) 常规铸造中,高碳钢T10中存在明显的网状碳化物,本文通过高压气体雾化方法改善其凝固组织。对雾化获得不同直径的粉体内部组织及其显微硬度研究表明:雾化粉体中网状碳化物得到有效的消除,大部分粉末颗粒内部组织以珠光体为主(HV210),少部分大颗粒粉末中出现针状马氏体(HV960),颗粒内珠光体片间距随着颗粒直径的减小而减小。最后对雾化条件下T10粉体的冷凝速率进行了理论计算,约为104~107K/s,并从理论上对实验结果进行了分析。

关闭-

1/8

-

2/8

还剩6页未读,是否继续阅读?

继续免费阅读全文产品配置单

北京普瑞赛司仪器有限公司为您提供《T10钢粉末中微观组织的研究检测方案(金相显微镜)》,该方案主要用于粗钢中理化分析检测,参考标准《暂无》,《T10钢粉末中微观组织的研究检测方案(金相显微镜)》用到的仪器有研究级倒置式材料显微镜Axio Vert.A1、检验级体视显微镜 Stemi 305、研究级偏光显微镜Axio Scope A1 pol。

我要纠错