方案详情文

智能文字提取功能测试中

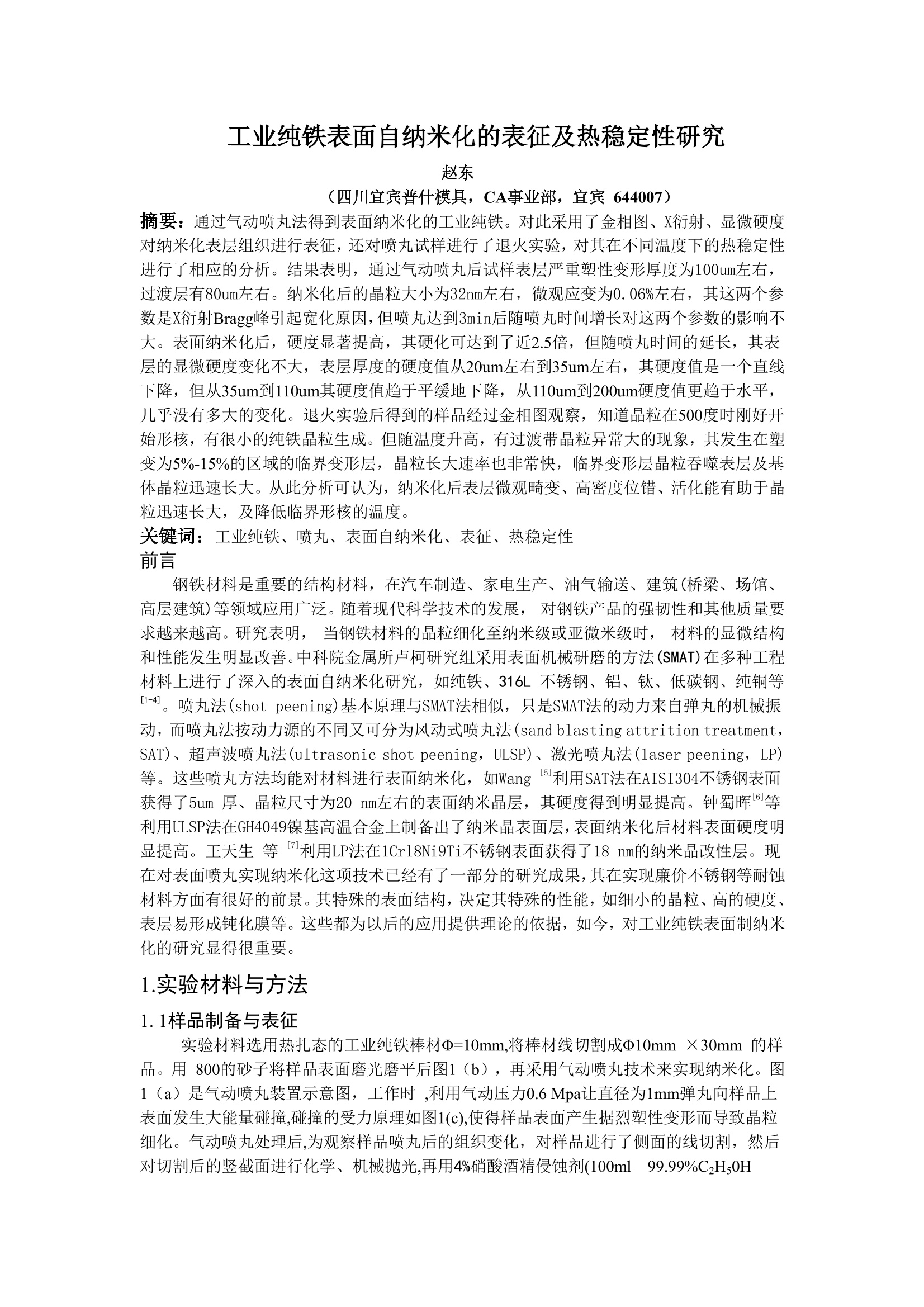

工业纯铁表面自纳米化的表征及热稳定性研究 赵东 (四川宜宾普什模具, CA事业部, 宜宾644007) 摘要:通过气动喷丸法得到表面纳米化的工业纯铁。对此采用了金相图、X衍射、显微硬度对纳米化表层组织进行表征,还对喷丸试样进行了退火实验,对其在不同温度下的热稳定性进行了相应的分析。结果表明,通过气动喷丸后试样表层严重塑性变形厚度为100um左右,过渡层有80um左右。纳米化后的晶粒大小为32nm左右,微观应变为0.06%左右,其这两个参数是X衍射Bragg峰引起宽化原因,但喷丸达到3min后随喷丸时间增长对这两个参数的影响不大。表面纳米化后,硬度显著提高,其硬化可达到了近2.5倍,但随喷丸时间的延长,其表层的显微硬度变化不大,表层厚度的硬度值从20um左右到35um左右,其硬度值是一个直线下降,但从35um到110um其硬度值趋于平缓地下降,从110um到200um硬度值更趋于水平,几乎没有多大的变化。退火实验后得到的样品经过金相图观察,知道晶粒在500度时刚好开始形核,有很小的纯铁晶粒生成。但随温度升高,有过渡带晶粒异常大的现象,其发生在塑变为5%-15%的区域的临界变形层,晶粒长大速率也非常快,临界变形层晶粒吞噬表层及基体晶粒迅速长大。从此分析可认为,纳米化后表层微观畸变、高密度位错、活化能有助于晶粒迅速长大,及降低临界形核的温度。 关键词::工业纯铁、喷丸、表面自纳米化、表征、热稳定性 前言 钢铁材料是重要的结构材料,在汽车制造、家电生产、油气输送、建建(桥梁、场馆、高层建筑)等领域应用广泛。随着现代科学技术的发展,对钢铁产品的强韧性和其他质量要求越来越高。研究表明,兰当钢铁材料的晶粒细化至纳米级或亚微米级时, 材料的显微结构和性能发生明显改善。中科院金属所卢柯研究组采用表面机械研磨的方法(SMAT)在多种工程材料上进行了深入的表面自纳米化研究,如纯铁、316L 不锈钢、铝、钛、低碳钢、纯铜等[1-4]。喷丸法(shot peening)基本原理与SMAT法相似,只是SMAT法的动力来自弹丸的机械振动,而喷丸法按动力源的不同又可分为风动式喷丸法(sand blasting attrition treatment,SAT)、超声波喷丸法(ultrasonic shot peening, ULSP)、激光喷丸法(1aser peening, LP)等。这些喷丸方法均能对材料进行表面纳米化,如Wang5利用SAT法在AISI304不锈钢表面获得了5um 厚、晶粒尺寸为20 nm左右的表面纳米晶层,其硬度得到明显提高。钟蜀晖等利用ULSP法在GH4049镍基高温合金上制备出了纳米晶表面层,表面纳米化后材料表面硬度明显提高。王天生等利用LP法在1Crl8Ni9Ti不锈钢表面获得了18 nm的纳米晶改性层。现在对表面喷丸实现纳米化这项技术已经有了一部分的研究成果,其在实现廉价不锈钢等耐蚀材料方面有很好的前景。其特殊的表面结构,决定其特殊的性能,如细小的晶粒、高的硬度、表层易形成钝化膜等。这些都为以后的应用提供理论的依据,如今,对工业纯铁表面制纳米化的研究显得很重要。 1.实验材料与方法 1.1样品制备与表征 实验材料选用热扎态的工业纯铁棒材D=10mm,将棒材线切割成D10mm ×30mm 的样品。用800的砂子将样品表面磨光磨平后图1(b),再采用气动喷丸技术来实现纳米化。图1(a)是气动喷丸装置示意图,,二工作时,利用气动压力0.6Mpa让直径为1mm弹丸向样品上表面发生大能量碰撞,碰撞的受力原理如图1(c),使得样品表面产生据烈塑性变形而导致晶粒细化。气动喷丸处理后,为观察样品喷丸后的组织变化,对样品进行了侧面的线切割,然后对切割后的竖截面进行化学、机械抛光,再用4%硝酸酒精侵蚀剂(100ml99.99%C2H50H 96ml、HNO,4ml)腐蚀,并用光学显微镜进行观察。样品表面层的微观组织结构利用X射线衍射进行了表征。用显微硬度仪测量表面层显微硬度,载荷为10g,保荷时间5s。 图1(a)表面喷丸处理装置原理图; (b)试样表面磨光处理示意图; (c)弹丸撞击试样表面受力示意图。 1.2纳米纯铁热稳定研究 我们根据8纯铁的再结晶温度,和发生70%以上剧烈塑性变形后结晶温度的变化确定喷丸后退火的实验方案表(1): 表(1)喷丸后退火的实验方案: 喷丸试样 3min 5min 7min 10min 温度(T) 500℃ 600°℃ 750℃ 850℃ 保温时间(t) 30min 30min 30min 30min 冷却方式 断电随炉冷至200℃以下,方可取出空冷 我们按照退火实验方案将其试样放入热处理炉中分别进行退火,退火顺序为从低温向高温依次进行。退火后,再将试样进行砂磨,磨到1200无大划痕后抛光,再用4%的硝酸酒精(100ml99.99%C2H50H 96ml、HNO34ml)腐蚀后,在金相显微镜下观察喷丸表面层的晶粒长大变化。根据其金相图来分析退火晶粒长大的原因。 2.实验结果及分析 2.1 工业纯铁表面纳米化的组织结构特征 2.1.1 工业纯铁样品沿厚度方向的结构特征 如图3所示为在不同喷丸时间下样品横截面的金相组织。它们都是为100um下的金相组织 图,其表层大约有100um左右的剧烈变形层,有80um左右的过度带。变形层与原始组织图3(c)比较有很大的不同,有变形带,成半圆弧形。表层的晶粒从图上可以看出显然被破坏了,都形层了变形带,看不出明显的晶粒来。这几张金相图的放大倍数一个数量级,即可等比例看出随喷丸时间的延长,随喷丸时间的延长变形带略有向表层里扩展。出现这些现象的原因在于,喷丸产生高能碰撞,不断地与纯铁表面作用,使其产生了剧烈塑性变形。由于产生的塑性变形的时间不一样,导致喷丸时间长的变形带略有增大。 图2纯铁喷丸后最表层金相组织与其原样组织对比示意图(a3min喷丸最表层, b5min喷丸最表层,c原始试样的组织,d7min喷丸最表层, e 10min喷丸最表层); 2.1.2纯铁试样最表层的结构表征 如图2所示,喷丸完后的样品的 Bragg 波峰显然比原始试样的要宽大,即是说喷丸引起X射线 Bragg 峰宽化。其引起 Bragg 射线峰宽化的原因有晶粒细化,微观应变和仪器宽化三个方面。其中仪器宽化我们可以扣除,那微观应变和晶粒细化就是其 Bragg 射线峰宽化的主要原因。表2也可以证明,其喷丸后引起宽化后,晶粒确实很细小且有应变产生。由于样品中同时存在以上两种因素,需要同时计算晶粒尺寸和微观应变。情况就复杂了,因为这两种线形加宽效应也不是简单的机械叠加,而是它们形成的卷积。使用与前面解卷积类似的公式解出两种因素的大小。由于同时要求出两个未知数,因此靠一条谱线不能完成。1o一般使用Hall方法:测量二个以上的衍射峰的半高宽FW(S),由于晶块尺寸与晶面指数有关,所以要选择同一方向衍射面(110)和(220)。以 Sin(0)/入为横坐标,作FW (S)*COS(0)/入—Sin(0)/入图,用最小二乘法作直线拟合,直线的斜率为微观应变的两倍,直线在在坐标上的截距即为晶块尺寸的倒数。其原理如此,我们在计算机上可以根据如下操作得到相应的应变与晶粒度: (1)以慢速度,最好是步进扫描方式测量样品的两个以上的衍射峰(最好是同一方面的二级衍射)。 (2)读入Jade,进行物相检索、扣除景和K0公、平滑,全谱拟合。 (3)选择菜单“Report-Size & Strain Plot"命令,显示计算对话框。 (4)根据样品的实际情况在Size only, Strain Only, Size/strain三种情况下选择一种情况。 (5)调整D值。 (6)查看仪器半高宽补正曲线是否正确。 (7)保存,其中Save保存当前图片, Export保存文本格式的计算结果如表(2)所示。 表2 工业纯铁经不同时间喷丸后表层晶粒尺寸和微观应变结果: t/min 3min 5min 7min 10min L/nm 32.3 32.9 30.6 31.4 Strain(%) 0.0534 0.0583 0.0625 0.0679 图3纯铁最表层经不同喷丸时间后的X衍射图谱; 从表2与图3的结果显示,我们可以认为喷丸可以细化晶粒,可以根据X射线 Bragg峰得到每个晶面相应的晶粒尺寸。不仅喷丸引起了细化,还引起了组织的晶格畸变,产生微观应变。晶粒细化引起宽化,应变也会引起宽化,所以解决这样的问题我们可以借助计算机,用 MDI Jade 直接来求出晶粒度和应变更简单。 2.1.3 表层显微硬度的变化 如图4所示,其是不同气动喷丸时间在表层20um左右出处的显微硬度。其由图可清晰的知道,喷丸后的试样硬度在表层有很大的飞跃。从140HV左右上升到了330HV左右,其硬化达到了近2.5倍。随喷丸时间的延长,其表层的显微硬度变化不大,则由此可见喷丸到3min表层就已经硬化,纳米化了,再随时间的延长其硬化的效果不突出,图中表现为趋于一条不变的直线。图5展示的是不同喷丸时间试样的显微硬度随表层厚度的变化,由图可知表层厚度的硬度值从20um左右到35um左右,其硬度值是一个斜率比较大的直线下降,也就是说这段的硬度值下降的比较快。从35um到110um其硬度值下降,但斜率不够大,下降的幅度小。从110um到200um,其硬度值几乎没有多少变化,其在图中表现为近似一条平缓的直线。随喷丸时间的延长在40um左右到200um这个区间里的平均硬度值是升高的。 经过气动喷丸后的试样,表层晶粒明显的纳米化,微观应变也较大。可以认为,样品表层经过喷完后迅速升高是由于喷丸后表层晶粒纳米化以及剧烈塑性变形的缘故。因此,喷丸后表层20um左右的硬度值要大近2.5倍。表层20um到40um由于反复的剧烈变形,晶粒非常细小,加之微观应变能也聚集此段,变形带也在此区域,因而硬度大且变化大。随着厚度的增大,能量碰撞的能量减少,传递时由厚度增大而减小,因而其应变减少、细化弱化,因而硬度值就变化不大。随喷丸时间延长在40um左右到200um这个区间里的平均硬度值是升高,其是由于喷丸时间增长,喷丸碰撞的能量增加虽然大部分损失了,但也有少部分传入了这个区间引起了稍大一点应变,因而平均的硬度值要大一些。有资料19-10]可以证实,样品表面硬度的增加主要是由于表层晶粒纳米化及微观应变引起的。 图4最表层的硬度随喷丸时间的变化; 图5不同喷丸时间试样的显微硬度随表层厚度的变化; 2.2工业纯铁热稳定性研究 图6展示了不同式样经过不同温度的退火后,其表层细晶长大的状态。喷丸 3min 经过500度的退火处理,表层晶粒开始形核,有很小的纯铁晶粒生成。喷丸 5min 经过 600退火处理后,表层晶粒长大,长大的程度不如基体组织的晶粒,可是是在出现了一个过渡带,晶粒异常大比基体都要大2倍左右。喷丸7min 经过750退火处理后,表层晶粒长大于基体差不多,但是过渡带的晶粒长大的异常大,其比基体的晶粒大4-5倍左右。喷丸 10min经过850退火处理后,表层的晶粒长大得比基体还大,过渡带的晶粒长大的特别快,其似乎“吞噬”了成百上千个晶粒才长大成这样的,其至少是基体组织晶粒的20倍。 由能量最低原理与热力学定律可知:晶粒长大可使晶界减少,晶界表面能降低,使组织处于更为稳定的状态,其是一个由高能向低能转变的自发过程。晶粒长大的过程实质上是一个晶粒的边界向另一个晶粒中迁移,把另一个晶粒中晶格的位向逐步改变成为与这个晶粒相同的位向,于是,另一个晶粒便逐步地被这个晶粒“吞并”而合成一个大晶粒,如图(6)所示。纯铁纳米晶粒长大是必然的,但是影响再结晶后晶粒大小的主要因素(在保温时间一致的情况下)有:温度和剧烈变形程度。 喷丸 3min 的试样 喷丸3min 的退火试样 100um 100m 喷丸5min 的试样 喷丸5min 的退火试样 100um 100m 喷丸 7min 的试羊 喷丸7min 的退火试样 100pm 1001m 喷丸10min的试样 喷丸10min 的退火试样 图6喷丸后各组织的表层面貌与退火前后的对比; 2.2.1温度的影响 如图(6)金相显微图可知,保温时间一定(都是30min)条件下,随加热温度的增加晶粒长大的程度不一样,总的趋势是温度越高晶粒长大越大,过度层的晶粒最大,基体层的晶粒没有多大的变化。其晶粒长大程度与加热温度的关系如图(7)所示。为什么会出现这种情况,是由于随加热温度的升高,,一个晶粒的边界向另一个晶粒中迁移动能增加,把更多晶粒中晶格的位向逐步改变成为与这个晶粒相同的位向,晶界扩散更快更突出。于是,另一些晶粒便逐步地被这个大晶粒“吞并”而合成一个大晶粒,当温度达到500度左右剧烈变形层的细化晶粒会结晶长大。随温度的继续升高,边缘的一些晶粒长得很大并向里层扩散,最终形成如图(6)所示 10min 晶粒,表层的晶粒较大,过渡层很大,里层的晶粒变化不大的现象。其中过度层在5min 试样600度, 7min试样750度, 10min 试样 850度的长大特别突出是由于另外一个原因变形程度的影响。3min 试样 500 度时变形层和过度层刚形核,晶粒还没有长大,可知500度是剧烈变形层的临界形核点。 图7加热温度与晶粒大小关系示意图; 2.2.2剧烈变形的影响 由图(6)可以看出,过度层的晶粒特别长,较大且不规则,有向里外伸长的趋势。为什么呢?我们喷丸后的样品由表及里的变形是,外面的剧烈变形大一些,剧烈变形层可能有80um左右,向里层看就是变形过度层,然后就是基体层。由图(8)可知,临界变形层的变形层度大概就在5%-15%,其变形较小。就是由于变形度不大而且不均匀,再结晶时形核数目少,导致临界变形层的晶粒长大的快而大。而当变形很小时,由于晶格畸变很小,不足以产生再结晶的晶核而发生再结晶,故有些晶粒会被临界变形层的晶粒“吞并”而向内层扩散。当变形度超过临界变形度后,随变形的增加,各晶粒变形越趋于均匀,再结晶形核率越大,越易再结晶。其喷丸变形层由表及里,他们的变形程度是减弱的,因此,临界变形度层的晶粒长大有向外的趋向,相邻晶粒的在长大过程中都会向两边膨胀,其膨胀力相互抵消。从而,我们可以知道临界变形层晶粒长大是向里外两个方向扩展的。其晶粒特别长,且较大不规则。 图 8冷变形度对再结晶后晶粒大小的影响; 为了综合的考虑到加热温度与变形程度对再结晶晶粒大小的影响,我们可由表(1)及图(6)将其温度、变形程度对退火后晶粒大小的影响绘制在一个图(9)上。由此图就可以清晰的分析出,不同的变形度不同的温度,可以得到不同大小的晶粒。 图9温度、形变程度与晶粒大小关系示意图; 从上分析可知,纯铁纳米晶热稳定性不太好,其通过喷丸产生的微观畸变、高密度位错、活化能是导致晶粒迅速长大的原因,其也是降低晶粒临界形核温度的根源。这点在热扩散上有很好前景,将会为降低温度实现纳米晶表层热扩散提供理论依据。 结论: 综上所述,通过喷丸实现自纳米化纯铁试样有以下几点特殊的表征及性能: (1) 工业纯铁试样表层严重塑性变形厚度为100um左右,过渡层有80um左右,其有变形带,成半圆弧形。 (2) 纳米化后的晶粒大小为32nm左右,微观应变为0.06%左右,其这两个参数是X衍射Bragg峰引起宽化原因,但喷丸达到3min后随喷丸时间增长对这两个参数的影响不大。 (3) 表面纳米化后,硬度显著提高,其硬化可达到了近2.5倍,但随喷丸时间的延长,其表层的显微硬度变化不大,表层厚度的硬度值从20um左右到35um左右,其硬度值是一个直线下降,但从从35um到110um其硬度值趋于平缓的下降,从110um到200um硬度值更趋于水平,几乎没有多大的变化。 (4) 退火实验表明晶粒在500度时刚好开始形核,有很小的纯铁晶粒生成。但随温度升高,有过渡带晶粒异常大的现象,其发生在塑变为5%-15%的区域的临界变形层,晶粒长大速率非常快,临界变形层晶粒吞噬表层及基体晶粒迅速长大。从此分析可认为纳米化后表层微观畸变、高密度位错、活化能有助于晶粒迅速长大,及降低临界形核的温度。 ( 参考文献: ) ( [1] Tong W P, Tao NR, Wang Z B, et al. Effect of surface nanocrystallization on fr i ct i on andwear properties in low carbon steel [J] . Materials Science and Engineering, 2 003, A 3 52(1): 144-149. ) ( [2] Zhang YS ) , , Han Z, ,1 Lu K. Fretting wear behavior of nanocrystalline surface layer of copperunder dry condition[J ] . Wear , 2008,265(3):3 9 6-401. ) ( [3] Wen Ming, Liu Gang, Gu Jian-feng, et al. The tensile prope r ties of titanium processed bysurface mechanical attrition treatment [J]. Surface and Coatings Technology, 20 0 8, 202 (19): 4728-4733. ) ( [4] Guo FA,, JiYL , Z h ang YN, et al. Local thermal property analysis by scanning thermalmicroscope ofultrafine-grained surface layer in co p per and in tit a nium produced by surfacemechanical attrition treatment[J]. Materials Characterization, 2007, 5 8(7):658-665. ) ( [5] Wang XY. Li D J. Mec h anical and Electrochemical Beh a vior of Nanecrystalline and Surface of304 Stainle88 Stee1. Electrechimica Aeta. 2002,47:3939 ) ( [6]钟蜀晖,韩同伟.表面纳米化对GH4049镍基高温合金性能的影响[J].表面技术,2006(1): 35 ) ( [7] 王天 生 ,于金库 , 董冰峰,等. 1 Crl8Ni9Ti不锈钢的喷丸表面纳米化及其对耐蚀性能的 影响[J].机械工程学报,2005,41(9):25 ) ( [8 ] 于晗、孙钢主编,金属材料及热处理[M],北京:冶金工业出版社, 2008.9 ) ( L iu G,Lu J,Lu K.,Surface Nanocrystallizatin of 316L Stainless Steel Induced byUltrosonic Shot Peening []. Mater. Sci. Eng. 2000 ,A286 :91~99. ) ( [10]雍兴平.低碳表面纳米化处理及组织结构特征[D].沈阳:中科院沈阳金属研究所,2001. ) ( 赵东,男,大学本科,现工作于四川宜宾普什模具有限公司。 电话:182831274 5 2,详细地址:四川宜宾翠屏区岷江西路150号普什模具CA事业部 (644007) ) 通过气动喷丸法得到表面纳米化的工业纯铁。对此采用了金相图、X衍射、显微硬度对纳米化表层组织进行表征,还对喷丸试样进行了退火实验,对其在不同温度下的热稳定性进行了相应的分析。结果表明,通过气动喷丸后试样表层严重塑性变形厚度为100um左右,过渡层有80um左右。纳米化后的晶粒大小为32nm左右,微观应变为0.06%左右,其这两个参数是X衍射Bragg峰引起宽化原因,但喷丸达到3min后随喷丸时间增长对这两个参数的影响不大。表面纳米化后,硬度显著提高,其硬化可达到了近2.5倍,但随喷丸时间的延长,其表层的显微硬度变化不大,表层厚度的硬度值从20um左右到35um左右,其硬度值是一个直线下降,但从35um到110um其硬度值趋于平缓地下降,从110um到200um硬度值更趋于水平,几乎没有多大的变化。退火实验后得到的样品经过金相图观察,知道晶粒在500度时刚好开始形核,有很小的纯铁晶粒生成。但随温度升高,有过渡带晶粒异常大的现象,其发生在塑变为5%-15%的区域的临界变形层,晶粒长大速率也非常快,临界变形层晶粒吞噬表层及基体晶粒迅速长大。从此分析可认为,纳米化后表层微观畸变、高密度位错、活化能有助于晶粒迅速长大,及降低临界形核的温度。

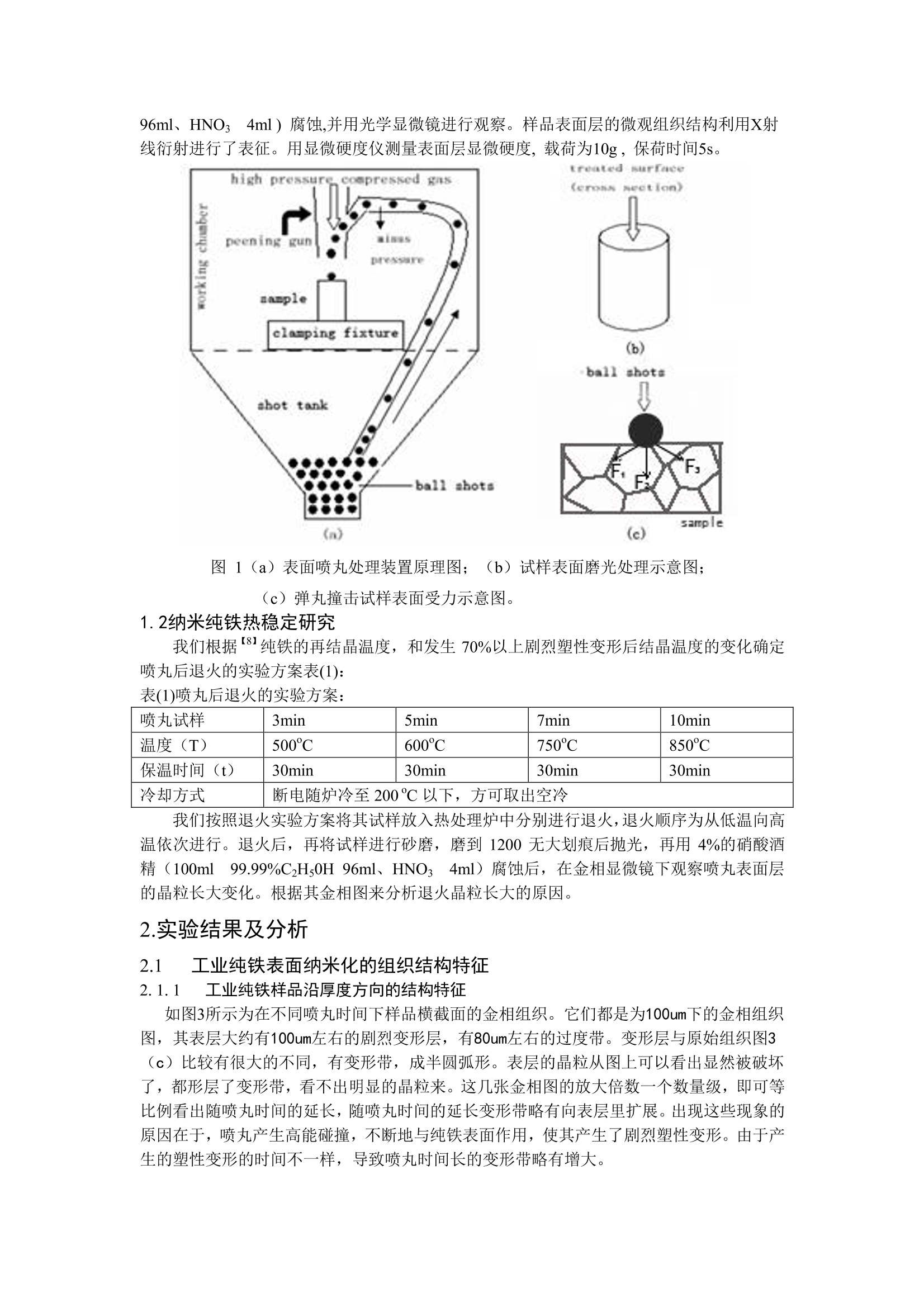

关闭-

1/10

-

2/10

还剩8页未读,是否继续阅读?

继续免费阅读全文产品配置单

北京普瑞赛司仪器有限公司为您提供《工业纯铁中表面自纳米化的表征及热稳定性研究检测方案(金相显微镜)》,该方案主要用于铁中可靠性能检测,参考标准《暂无》,《工业纯铁中表面自纳米化的表征及热稳定性研究检测方案(金相显微镜)》用到的仪器有研究级倒置式材料显微镜Axio Vert.A1、研究级偏光显微镜Axio Scope A1 pol、研究级体视显微镜 Stemi 508。

我要纠错