方案详情文

智能文字提取功能测试中

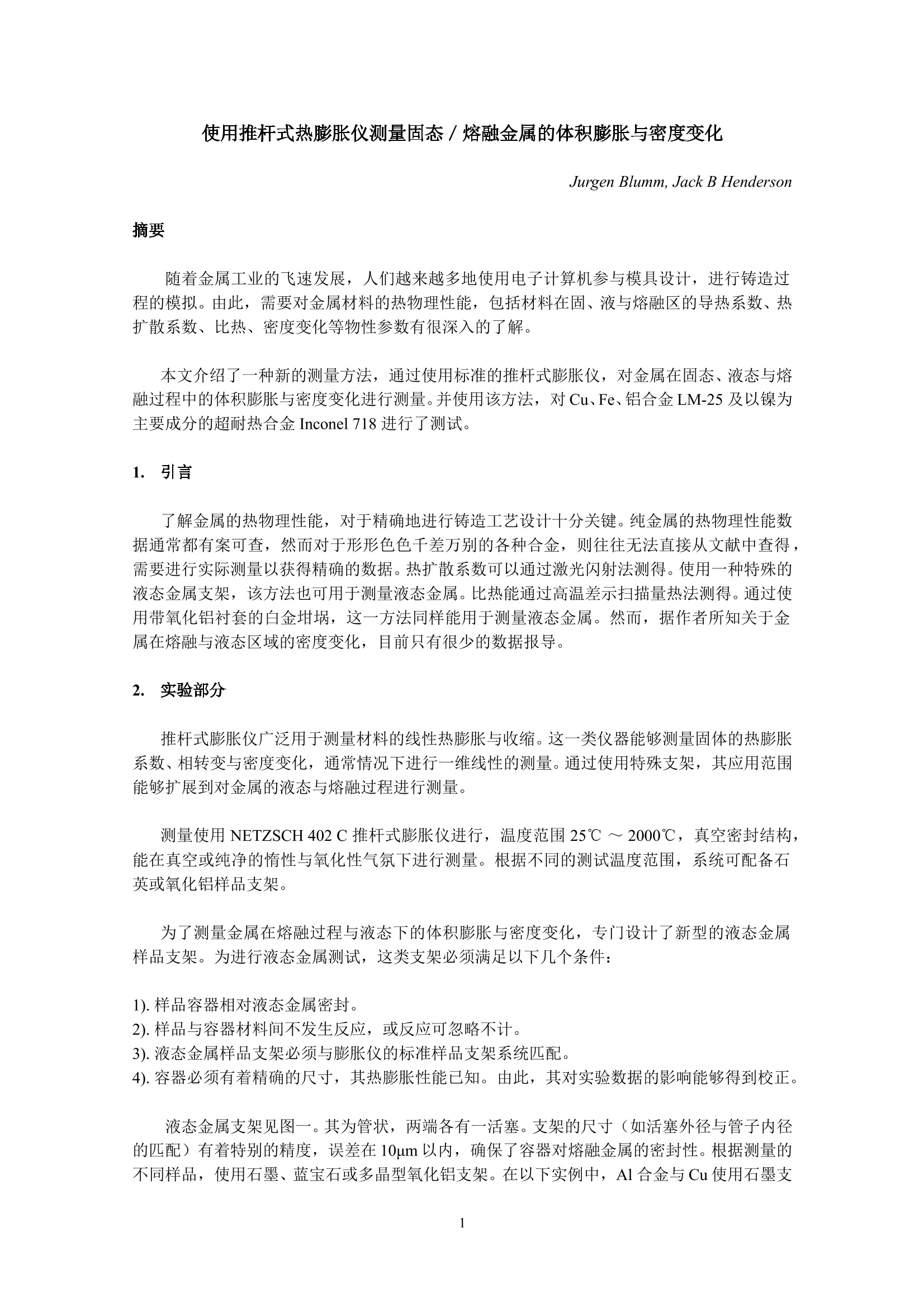

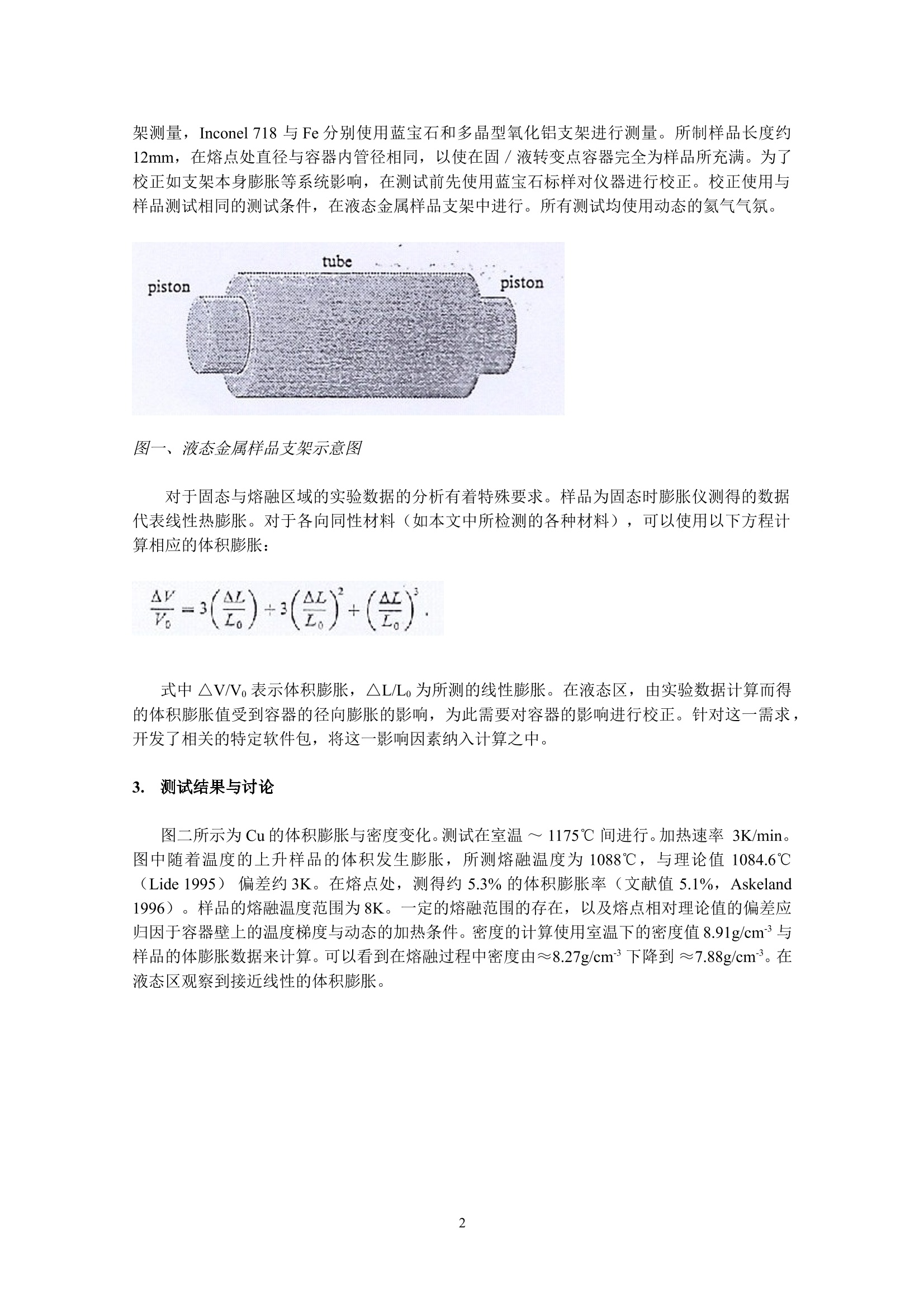

使用推杆式热膨胀仪测量固态/熔融金属的体积膨胀与密度变化 Jurgen Blumm, Jack B Henderson 摘要 随着金属工业的飞速发展,人们越来越多地使用电子计算机参与模具设计,进行铸造过程的模拟。由此,需要对金属材料的热物理性能,包括材料在固、液与熔融区的导热系数、热扩散系数、比热、密度变化等物性参数有很深入的了解。 本文介绍了一种新的测量方法,通过使用标准的推杆式膨胀仪,对金属在固态、液态与熔融过程中的体积膨胀与密度变化进行测量。并使用该方法,对Cu、Fe、铝合金LM-25 及以镍为主要成分的超耐热合金 Inconel 718 进行了测试。 1. 引言 了解金属的热物理性能,对于精确地进行铸造工艺设计十分关键。纯金属的热物理性能数据通常都有案可查,然而对于形形色色千差万别的各种合金,则往往无法直接从文献中查得,需要进行实际测量以获得精确的数据。热扩散系数可以通过激光闪射法测得。使用一种特殊的液态金属支架,该方法也可用于测量液态金属。比热能通过高温差示扫描量热法测得。通过使用带氧化铝衬套的白金坩埚,这一方法同样能用于测量液态金属。然而,据作者所知关于金属在熔融与液态区域的密度变化,目前只有很少的数据报导。 2. 实验部分 推杆式膨胀仪广泛用于测量材料的线性热膨胀与收缩。这一类仪器能够测量固体的热膨胀系数、相转变与密度变化,通常情况下进行一维线性的测量。通过使用特殊支架,其应用范围能够扩展到对金属的液态与熔融过程进行测量。 测量使用 NETZSCH 402 C 推杆式膨胀仪进行,温度范围 25℃ ~ 2000℃,真空密封结构,能在真空或纯净的惰性与氧化性气氛下进行测量。根据不同的测试温度范围,系统可配备石英或氧化铝样品支架。 为了测量金属在熔融过程与液态下的体积膨胀与密度变化,专门设计了新型的液态金属样品支架。为进行液态金属测试,这类支架必须满足以下几个条件: 1). 样品容器相对液态金属密封。 2). 样品与容器材料间不发生反应,或反应可忽略不计。 3). 液态金属样品支架必须与膨胀仪的标准样品支架系统匹配。 4). 容器必须有着精确的尺寸,其热膨胀性能已知。由此,其对实验数据的影响能够得到校正。 液态金属支架见图一。其为管状,两端各有一活塞。支架的尺寸(如活塞外径与管子内径的匹配)有着特别的精度,误差在10μm以内,确保了容器对熔融金属的密封性。根据测量的不同样品,使用石墨、蓝宝石或多晶型氧化铝支架。在以下实例中,Al 合金与Cu使用石墨支架测量,Inconel 718 与Fe分别使用蓝宝石和多晶型氧化铝支架进行测量。所制样品长度约12mm,在熔点处直径与容器内管径相同,以使在固/液转变点容器完全为样品所充满。为了校正如支架本身膨胀等系统影响,在测试前先使用蓝宝石标样对仪器进行校正。校正使用与样品测试相同的测试条件,在液态金属样品支架中进行。所有测试均使用动态的氦气气氛。 图一、液态金属样品支架示意图 对于固态与熔融区域的实验数据的分析有着特殊要求。样品为固态时膨胀仪测得的数据代表线性热膨胀。对于各向同性材料(如本文中所检测的各种材料),可以使用以下方程计算相应的体积膨胀: 式中 △V/V0 表示体积膨胀,△L/L0 为所测的线性膨胀。在液态区,由实验数据计算而得的体积膨胀值受到容器的径向膨胀的影响,为此需要对容器的影响进行校正。针对这一需求,开发了相关的特定软件包,将这一影响因素纳入计算之中。 3. 测试结果与讨论 图二所示为 Cu的体积膨胀与密度变化。测试在室温 ~ 1175℃ 间进行。加热速率 3K/min。图中随着温度的上升样品的体积发生膨胀,所测熔融温度为1088℃,与理论值 1084.6℃(Lide 1995) 偏差约3K。在熔点处,测得约 5.3% 的体积膨胀率(文献值 5.1%,Askeland 1996)。样品的熔融温度范围为8K。一定的熔融范围的存在,以及熔点相对理论值的偏差应归因于容器壁上的温度梯度与动态的加热条件。密度的计算使用室温下的密度值8.91g/cm-3 与样品的体膨胀数据来计算。可以看到在熔融过程中密度由≈8.27g/cm-3 下降到 ≈7.88g/cm-3。在液态区观察到接近线性的体积膨胀。 图二、在室温 ~ 1175℃ 间 Cu 的体积膨胀与密度变化 图三示出了纯度为99.9% 的Fe在室温与1650℃之间的体膨胀与密度变化。在约910℃ 处,检测到样品的体积减小。这是由材料的相转变(体心晶体结构转变为面心晶体结构)所引起。该相变的理论温度为910℃(Touloukian and Buyco 1970),由于面心结构相对较为紧凑,导致样品体积收缩。在约1400℃ 处,在体膨胀与密度曲线上可以观察到另一个台阶。这一效应是由于面心结构向体心结构的转变所引起,该转变理论温度为1400℃(Touloukian and Buyco 1970)。在1520℃ 测得样品的熔融,比Fe的理论熔点(Lide 1995)低18℃。必须指出,杂质的存在对Fe的熔点有非常大的影响,常常导致Fe的熔点下降。该样品的杂质含量约为0.1%,造成了熔点一定程度的下降。熔融范围在1520℃至1540℃之间。体积变化为3.46%,与理论值3.4%(Askeland 1996)相吻合。为了计算密度变化,使用了样品在室温下的密度(7.86g/cm3)与体积膨胀的数据。这里,在1625℃ 密度下降至6.87g/cm3。 图三、纯度为 99.9% 的Fe 在室温 ~ 1650℃间的体积膨胀与密度变化 以Ni为主要成分的超耐热合金(Inconel 718)的体积膨胀与密度变化示于图四中。加热速率为5K/min。测量在室温 ~ 1450℃ 间进行。图中在 775℃ 之前体膨胀接近线性。在775℃,测得了膨胀率的变化。这一效应可能由于合金中的相转变所引起。样品的熔融起始于1292℃。与 Cu 相比,此处熔融发生在一个更为宽广的温度范围内。这应归因于动态的加热速率,以及 Inconel 718 本身熔融范围较宽。熔融过程中的体积变化约为 3.1%。密度变化使用室温下的密度 8.18g/cm3 进行计算。在到达终止温度时,密度降至 7.33g/cm3。 图四、Inconel 718 在室温与 1450℃ 间的体积膨胀与密度变化 Al 合金的体积膨胀与密度变化示于图五中。加热速率为 3K/min。测试在室温与800℃ 之间进行。在 575℃ 之前体膨胀接近线性。580℃ ~ 620℃ 为样品的熔融区域,在该区域检测到膨胀速率略有差异的两个温度段,这与差示扫描量热法测得的结果相吻合。熔融过程体积变化为 5.1%,低于纯铝在熔点的理论膨胀率(约7%,Askeland 1996)。 图五、Al 合金 LM-25 在室温 ~ 800℃ 间的体积膨胀与密度变化 4. 结论 本文介绍了一种新的测量方法,将标准推杆式膨胀仪的应用范围扩展到了液态金属领域。通过使用特殊的液态金属样品支架,及使用新开发的软件,可以在金属的固态与熔融区域测量其体积膨胀与密度变化。使用该方法,对Cu、Fe、铝合金与一种以镍为主要成分的超耐热合金进行了测试。其中Cu与Fe在熔点处测得的体积变化与理论值之间的差异小于 5%。 PAGE 4

关闭-

1/5

-

2/5

还剩3页未读,是否继续阅读?

继续免费阅读全文产品配置单

德国耐驰热分析为您提供《固态/熔融金属中体积膨胀与密度变化检测方案(热膨胀仪)》,该方案主要用于其他中理化分析检测,参考标准《暂无》,《固态/熔融金属中体积膨胀与密度变化检测方案(热膨胀仪)》用到的仪器有耐驰 DIL402 Expedis Supreme 热膨胀仪。

我要纠错

相关方案

咨询

咨询