方案详情文

智能文字提取功能测试中

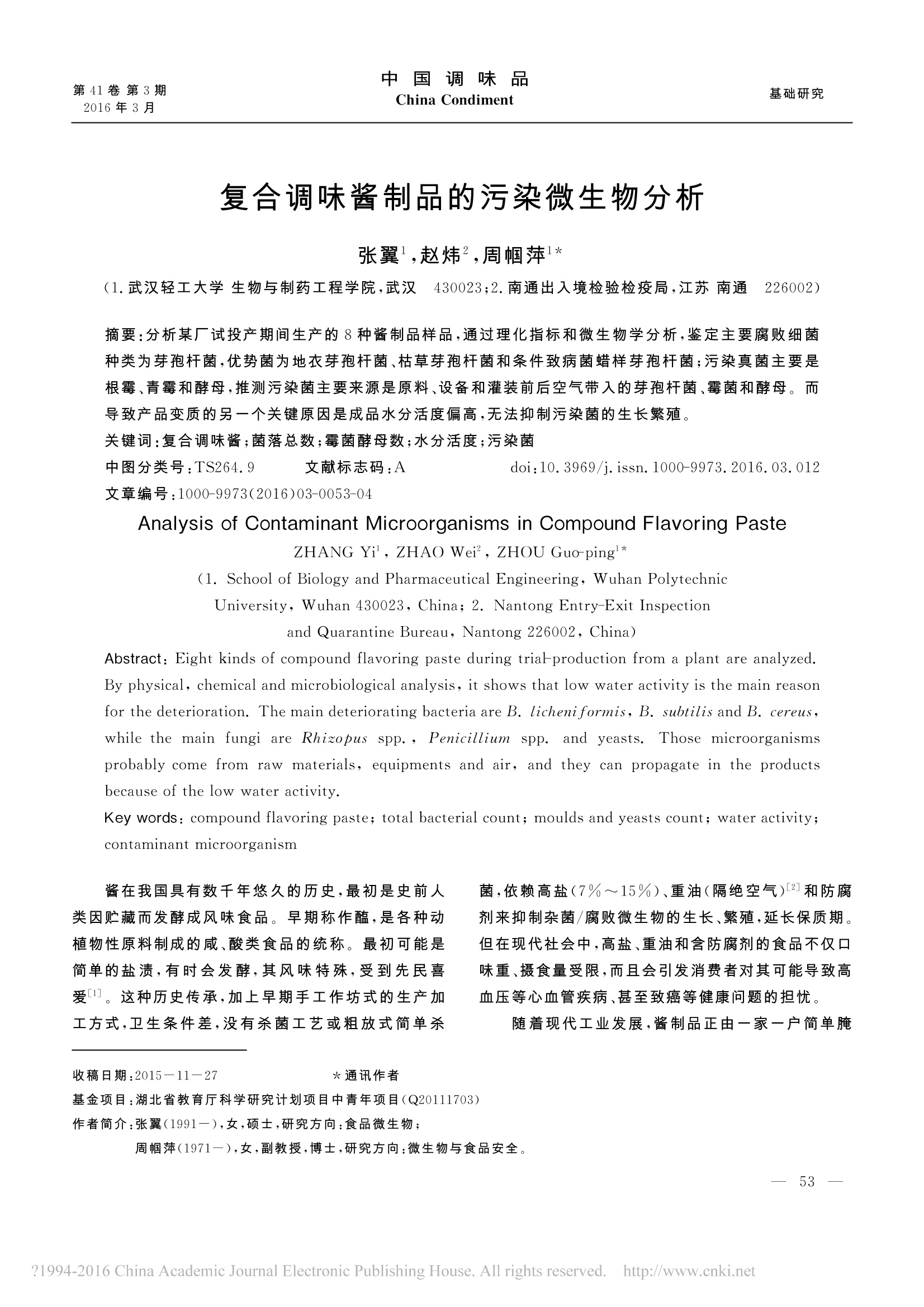

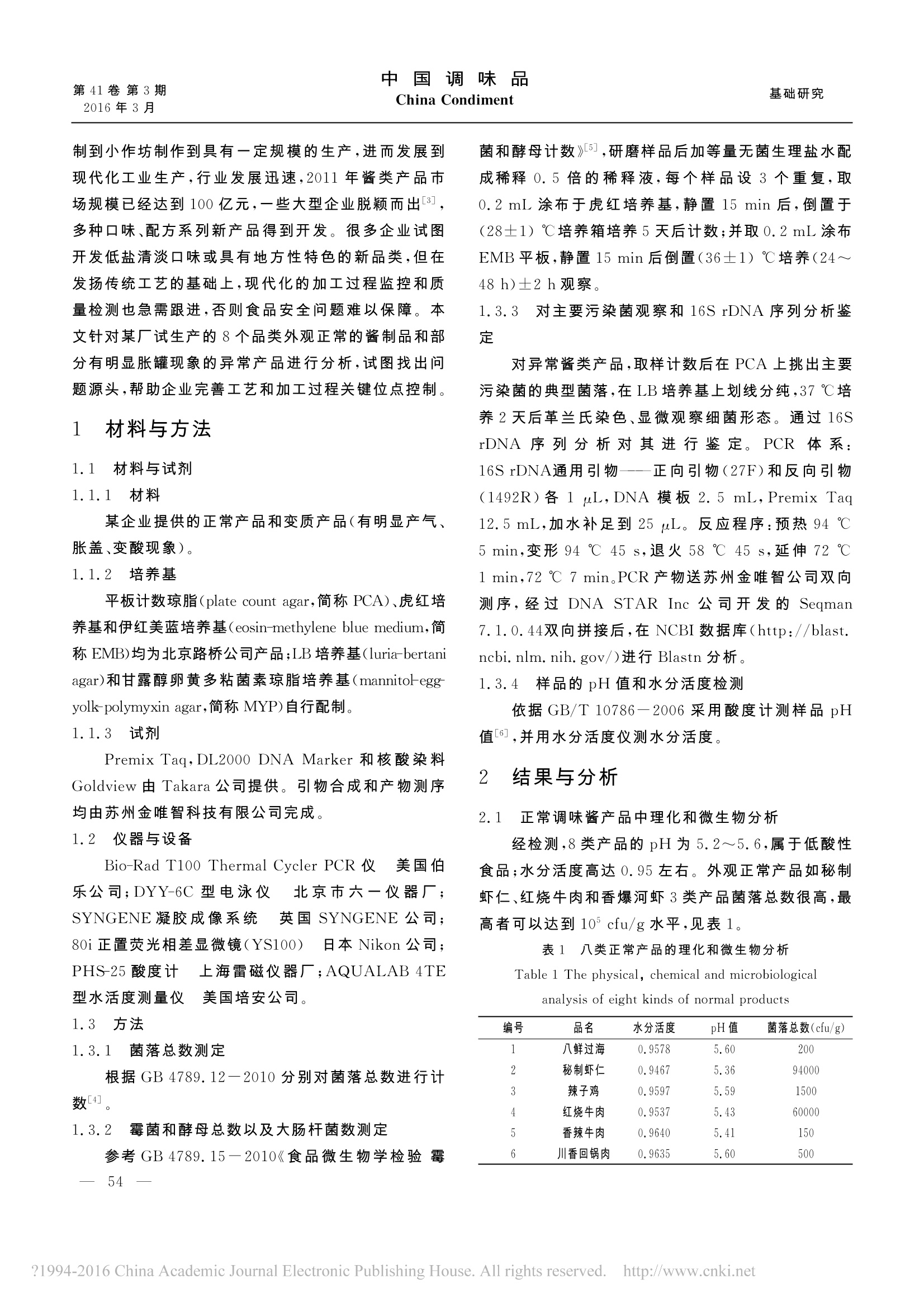

中国调味品China Condiment第41卷第3期2016年3月基础研究 复合调味酱制品的污染微生物分析 张翼,赵炜,周帼萍l* (1.武汉轻工大学生物与制药工程学院,武汉 430023;2.南通出入境检验检疫局,江苏南通 226002) 摘要:分析某厂试投产期间生产的8种酱制品样品,通过理化指标和微生物学分析,鉴定主要腐败细菌种类为芽孢杆菌,优势菌为地衣芽孢杆菌、枯草芽孢杆菌和条件致病菌蜡样芽孢杆菌;污染真菌主要是根霉、青霉和酵母,推测污染菌主要来源是原料、设备和灌装前后空气带入的芽孢杆菌、霉菌和酵母。而导致产品变质的另一个关键原因是成品水分活度偏高,无法抑制污染菌的生长繁殖。 关键词:复合调味酱;菌落总数;霉菌酵母数;水分活度;污染菌 中图分类号:TS264.9 文献标志码:A doi:10.3969/j. issn. 1000-9973.2016.03.012 文章编号:1000-9973(2016)03-0053-04 Analysis of Contaminant Microorganisms in Compound Flavoring Paste ZHANG Yi, ZHAO Wei, ZHOU Guo-ping * (1. School of Biology and Pharmaceutical Engineering, Wuhan PolytechnicUniversity, Wuhan 430023, China; 2. Nantong Entry-Exit Inspectionand Quarantine Bureau, Nantong 226002, China) Abstract: Eight kinds of compound flavoring paste during trial-production from a plant are analyzed.By physical, chemical and microbiological analysis, it shows that low water activity is the main reasonfor the deterioration. The main deteriorating bacteria are B. licheniformis, B. subtilis and B. cereus,while the main fungi are Rhizopus spp., Penicillium spp. and yeasts. Those microorganismsprobably come from raw materials, equipments and air, and they can propagate in the productsbecause of the low water activity. Key words: compound flavoring paste; total bacterial count; moulds and yeasts count; water activity;contaminant microorganism 酱在我国具有数千年悠久的历史,最初是史前人类因贮藏而发酵成风味食品。早期称作作,是各种动植物性原料制成的咸、酸类食品的统称。最初可能是简单的盐渍,有时会发酵,其风味特殊,受到先民喜爱。这种历史传承,加上早期手工作坊式的生产加工方式,卫生条件差,没有杀菌工艺或粗放式简单杀 菌,依赖高盐(7%~15%)、重油(隔绝空气)2和防腐剂来抑制杂菌/腐败微生物的生长、繁殖,延长保质期。但在现代社会中,高盐、重油和含防腐剂的食品不仅口味重、摄食量受限,而且会引发消费者对其可能导致高血压等心血管疾病、甚至致癌等健康问题的担忧。 随着现代工业发展,酱制品正由一家一户简单腌 ( 收稿日期:2015-11 - 27 *通讯作者 ) ( 基金项目:湖北省教育厅科学研究计划项目中青年项目(Q20111703) ) ( 作者简介:张翼(1991一),女,硕士,研究方向:食品微生物;周帼萍(1971一),女,副教授,博士,研究方向:微生物与食品安全。 ) 制到小作坊制作到具有一定规模的生产,进而发展到现代化工业生产,行业发展迅速,2011年酱类产品市场规模已经达到100亿元,一些大型企业脱颖而出3,多种口味、配方系列新产品得到开发。很多企业试图开发低盐清淡口味或具有地方性特色的新品类,但在发扬传统工艺的基础上,现代化的加工过程监控和质量检测也急需跟进,否则食品安全问题难以保障。本文针对某厂试生产的8个品类外观正常的酱制品和部分有明显胀罐现象的异常产品进行分析,试图找出问题源头,帮助企业完善工艺和加工过程关键位点控制。 1 材料与方法 1.1 材料与试剂 1.1.1 材料 某企业提供的正常产品和变质产品(有明显产气、胀盖、变酸现象)。 1.1.2 培养基 平板计数琼脂(plate count agar,简称PCA)、虎红培养基和伊红美蓝培养基(eosin-methylene blue medium,简称 EMB)均为北京路桥公司产品;LB培养基(luria-bertaniagar)和甘露醇卵黄多粘菌素琼脂培养基(mannitol-eggyolk-polymyxin agar,简称MYP)自行配制。 1.1.3 试剂 Premix Taq,DL2000 DNA Marker 和核酸染料Goldview 由 Takara 公司提供。引物合成和产物测序均由苏州金唯智科技有限公司完成。 1.2 仪器与设备 Bio-Rad T100 Thermal Cycler PCR 仪 美国伯乐公司;DYY-6C 型电泳仪 北京市六一仪器厂;SYNGENE 凝胶成像系统 英国 SYNGENE公司;80i正置荧光相差显微镜(YS100) 日本 Nikon 公司;PHS-25酸度计 上海雷磁仪器厂;AQUALAB4TE型水活度测量仪 美国培安公司。 1.3 方法 1.3.1 菌落总数测定 根据 GB 4789.12-2010分别对菌落总数进行计数47。 1.3.2 霉菌和酵母总数以及大肠杆菌数测定 参考GB 4789.15一2010《食品微生物学检验霉54 菌和酵母计数》51,研磨样品后加等量无菌生理盐水配成稀释0.5倍的稀释液,每个样品设3个重复,取0.2 mL 涂布于虎红培养基,静置15 min 后,倒置于(28±1)℃培养箱培养5天后计数;并取0.2mL 涂布EMB平板,静置15 min 后倒置(36±1)℃培养(24~48 h)±2 h 观察。 1.3.3 对主要污染菌观察和16S rDNA序列分析鉴定 对异常酱类产品,取样计数后在 PCA 上挑出主要污染菌的典型菌落,在LB培养基上划线分纯,37℃培养2天后革兰氏染色、显微观察细菌形态。通过16SrDNA序列分析对其进行鉴定。PCR体系:16SrDNA通用引物——正向引物(27F)和反向引物(1492R)各 1pL,DNA模板2. 5 mL, Premix Taq12.5 mL,加水补足到25pL。反应程序:预热94℃5 min,变形94℃45 s,退火58℃45 s,延伸72℃1 min,72℃7 min。PCR 产物送苏州金唯智公司双向测序,经过 DNA STAR Inc 公司开发的 Seqman7.1.0.44双向拼接后,在 NCBI 数据库(http://blast.ncbi. nlm. nih. gov/)进行 Blastn分析。 1.3.4 样品的pH值和水分活度检测 依据 GB/T 10786-2006采用酸度计测样品 pH值61,并用水分活度仪测水分活度。 2 结果与分析 2.1 正常调味酱产品中理化和微生物分析 经检测,8类产品的pH为5.2~5.6,属于低酸性食品;水分活度高达0.95 左右。外观正常产品如秘制虾仁、红烧牛肉和香爆河虾3类产品菌落总数很高,最高者可以达到10° cfu/g水平,见表1。 表1 八类正常产品的理化和微生物分析 Table1 The physical, chemical and microbiologicalanalysis of eight kinds of normal products 编号 品名 水分活度 pH值 菌落总数(cfu/g) 1 八鲜过海 0.9578 5.60 200 2 秘制虾仁 0.9467 5.36 94000 3 辣子鸡 0.9597 5.59 1500 4 红烧牛肉 0.9537 5.43 60000 5 香辣牛肉 0.9640 5.41 150 6 川香回锅肉 .0.9635 5.60 500 续 表 编号 品名 水分活度 pH值 菌落总数(cfu/g) 7 香爆河虾 0.9677 5.33 105000 8 老坛酸菜 0.9563 5.22 2500 2,2 非正常样品检测结果 4个异常样品,外观胀盖,部分产品产气明显,肉眼可见,品尝时明显发酸,其微生物检测结果见表2。 表2 异常样品的微生物检测结果 Table 2 The microbiological test results of abnormal samples 描述 编号 生产日期 菌落总数 霉菌数量 酵母数量 大肠菌群 八仙过海37℃48h产气 2015.01.07 1.72X10 未检出 香爆河虾37℃48h产气 2014.12.21 1.8×106 未检出 秘制瘦仁室温7天胀盖 2014.12.15 1.0×10 未检出 红烧牛肉室温14天产气 气:2014.12.13 3.27X10 未检出 由表2检测结果可知,所有的样品中大肠菌群均未检出。11号样品细菌总数很低,但是酵母数已达到110 cfu/g,推测是酵母发酵产气导致胀盖。而9,10,12号样品细菌总数已达10~10 cfu/g,而且霉菌酵母数也达80~130 cfu/g,已经是典型的变质产品。 2.3 主要污染微生物初步分析 9,10,12号样品污染严重,肉眼可见胀盖、甚至瓶内大量产气的现象,挑取其主要污染菌8株进行分析鉴定,均为G*,显微形态:菌株中生或偏端生芽孢,芽孢与菌体等宽,并不膨大,可以初步判断为芽孢杆菌类(Bacillus spp.)。 图1 部分芽孢杆菌和酵母菌显微形态 Fig.1 Micro-morphology of some bacillus and yeasts 从9~12号样品中挑取霉菌和酵母做显微观察:12-2菌落为灰色疏松大菌落,蔓延生长,其菌丝无隔,有分枝和假根,孢囊梗不分枝,顶端膨大形成圆形孢子囊,具有根霉(Rhizopus sp.)的典型形态。12-1和10-1具有青绿色致密的绒状菌落,其菌丝有隔,分生孢子串生在帚状枝上,见图2,具有青霉( Penicillium sp. )的典型形态。。11号样品主要污染菌为11-1,显微形态为椭圆形单细胞真菌,出芽生殖;菌落形态小(3~4mm)、光滑、圆整而湿润,可以初步判断为酵母菌。 图2 部分霉菌显微形态 Fig. 2 Micro-morphology of some fungi 2.4 主要污染菌的16S rDNA序列分析和鉴别培养基分析 9号样品污染菌单一,菌落形态基本一致,挑选其中代表性菌株9-1经过 16SrDNA 序列分析与地衣芽孢杆菌(B. licheniformis)的 Max Identity≥99%;10号和12号样品的污染菌则较为复杂,可以观察到2~3种不同菌落,具有芽孢杆菌的典型形态,其中10-2经过寸16SrDNA序列分析与古草芽孢杆菌(B. subtilis)的 Max Identity≥99%。而菌株10-3和12-1在鉴别培养基 MYP 上呈现典型的蜡样芽孢杆菌群细菌的菌落形态:粉色菌落,边缘圆整,表面蜡质,有粉红色沉淀环(卵磷脂沉淀环);显微镜形态为菌体多数连接呈短链状,芽孢偏端生,芽孢囊不膨大,未见伴胞晶体,可以初步判定该菌为食品中常见的污染菌和条件致病菌蜡样芽孢杆菌(B. cereus)。 0.02 图3 MEGA 6.06用邻近法基于 16S rRNA基因序列构建的系统进化树 Fig.3 Phylogenetic tree inferred by neighbor-joining methodbased on 16S rRNA gene sequences 注:Bootstrap 为200,表示经过200次数值分析;图下标尺表示每50个碱基序列中有1个碱基替换。 3 讨论 目前我国尚没有针对这类复合调味酱对应的标准,相关的国标只有 GB 2718-2014《食品安全国家标准酿造酱》,因为该标准针对的是酿造酱,所以并没有限制产品中细菌总数的指标,只对大肠菌群和致病微生物做了限量要求7。生产同类产品的龙头企业北京六必居制定的Q/XCLBJ 0001-2013《食品安全企业.标准宝复合调味酱》中对细菌总数的要求是≤5000 cfu/g8。参考该标准,只有八仙过海等5类产品合格。业内建议将复合调味酱中细菌总数控制在≤30000 cfu/g,即使如此,秘制虾仁、香爆河虾和红烧牛肉三个品类虽然外观正常,并未胀盖,但其含菌量已经超标。这三类产品和八仙过海都有一定比例的异常样品,表现为胀盖、产气,品尝时明显发酸等显著变质现象。特别是八仙过海、香爆河虾和秘制虾仁这三种含有河鲜和海鲜原材料的产品微生物超标现象非常突出,可能是这些原材料自身含水量高,而且带入的微生物种类复杂导致。 酱类产品固形物含量高,有时还有块状物,传热效率低,杀菌比较困难,加上生产企业多数为中小型企业,卫生管理较为松懈,一般微生物的污染情况较为严重。该厂采用的是热风隧道式杀菌机,但是部分样品的污染菌中却检出酵母和霉菌这些不耐热的微生物,不排除是产品包装的密封性有问题,但也可能是热风隧道式杀菌机杀菌力不足或者内部温度不均一致。业内也尝试一些新杀菌工艺和设备,但是效果依然有限101。污染的细菌主要是芽孢杆菌中的地衣芽孢杆菌、枯草芽孢杆菌和条件致病菌蜡样芽孢杆菌,均为耐热芽孢杆菌,而且能够进行厌氧或兼性厌氧生长的细菌。这些细菌广泛存在于动植物原料、土壤、空气、设备、水中,有的甚至参与了豆豉等调味品的发酵。枯草芽孢杆菌、花园芽孢杆菌、乳清酸梭菌、地衣芽孢杆菌也被证实是另一起瓶装豆酱调味酱的腐败菌11。它们能够耐受一般的热杀菌,所以其被检出是正常现象,但是能够大量生长导致变质往往和其他因素有关。 影响食品中微生物数量的主要因素有:初始含菌 量、温度、pH、水分活度、氧气、食品中营养物和抑制物及其含量,其中水分活度是控制酱制品中微生物数量的关键环节。水分活度≤0.91,多数细菌停止生长;如果水分活度≤0.8~0.85,防腐剂甚至可以不加或少加,这也是传统酱制品普遍采用高盐配方的主要原因121。如果起始微生物数量没控制好,在水分活度高而酸度低的情况下,即使加山梨酸钾等防腐剂也无法控制微生物超标变质现象。 尽管该厂是新建厂,车间设计合理,有自动灌装和热风隧道式杀菌机,其装备、卫生和管理水平优于多数同类中小企业,产品中加了防腐剂——山梨酸钾,试投产时依然存在严重的微生物污染变质问题。经过分析,水分活度过高是本案例中导致大量产品变质的主要因素,通过延长烹煮时间、降低水分活度确实解决了企业的问题。但是霉菌和酵母的出现提示后段污染和杀菌力不足,说明包装、灌装环节和杀菌工艺中依然存在隐患。 ( 参考文献: ) ( [1]于林,陈义伦.山东酱历史起源研究[J].山东农业大学学报:社会科学版,2014,16(2):6-9. ) ( [ 2]郝祥桃.复合调味酱产品标准制订的探讨[J].中国调味品, 2007(9):30- 3 3. ) ( [3 ]张庆虎.以仲景为借鉴,探求调味酱突破之道[J].中外食品,2011(12):60-62. ) ( [ 4]GB4789.12-2010,食品微生物学检 验 菌落总数测定[S]. ) ( [5]GB 478 9 .15-2010,食品微生物学检验霉菌和酵母计 数[S] ) ( [ 6]GB/T 10786-2006,罐头食品的检验方法[S] ) ( [ 7 ] GB2718-2014,酿造酱[S] . ) ( [ 8 ] Q/XCLBJ 0001 -2013,复合调味酱[S]. ) ( [9]汪洪涛,李小华,杨爱萍.南京市部分市售调味酱的微生物检测与分析[J].中国调味品,2012,37(2):98-100. ) ( [ 10]吴月蛟,周怡清,沈群.热辅助超高压对复合调味酱细菌总数的杀灭研究[J].食品工业科技,2014,35(8):92-95. ) ( [ 11]王儒,许喜林,刘永琪,等.调味酱中腐败微生物的分离和鉴定的初步研究[J].中国酿造,2013,32(7):43-45. ) ( [ 12]廖丽婵.调味酱生产中水分活度(AW)的作用及控制技术探讨[J] . 山东食品发酵,2003(2):24-26. ) China Academic Journal Electronic Publishing House. All rights reserved. http://www.cnki.net 分析某厂试投产期间生产的8种酱制品样品,通过理化指标和微生物学分析,鉴定主要腐败细菌种类为芽孢杆菌,优势菌为地衣芽孢杆菌、枯草芽孢杆菌和条件致病菌蜡样芽孢杆菌;污染真菌主要是根霉、青霉和酵母,推测污染菌主要来源是原料、设备和灌装前后空气带入的芽孢杆菌、霉菌和酵母。而致产品变质的另一个关键原因是成品水分活度偏高,无法抑制污染菌的生长繁殖。

关闭-

1/4

-

2/4

还剩2页未读,是否继续阅读?

继续免费阅读全文产品配置单

METER Group, Inc.北京办事处为您提供《调味酱中水分活度检测方案(水活度分析仪)》,该方案主要用于固态复合调味料中理化分析检测,参考标准《暂无》,《调味酱中水分活度检测方案(水活度分析仪)》用到的仪器有Aqualab 4TE快准的水分活度仪。

我要纠错

推荐专场

水活度分析仪、水活度仪

更多相关方案

咨询

咨询