方案详情文

智能文字提取功能测试中

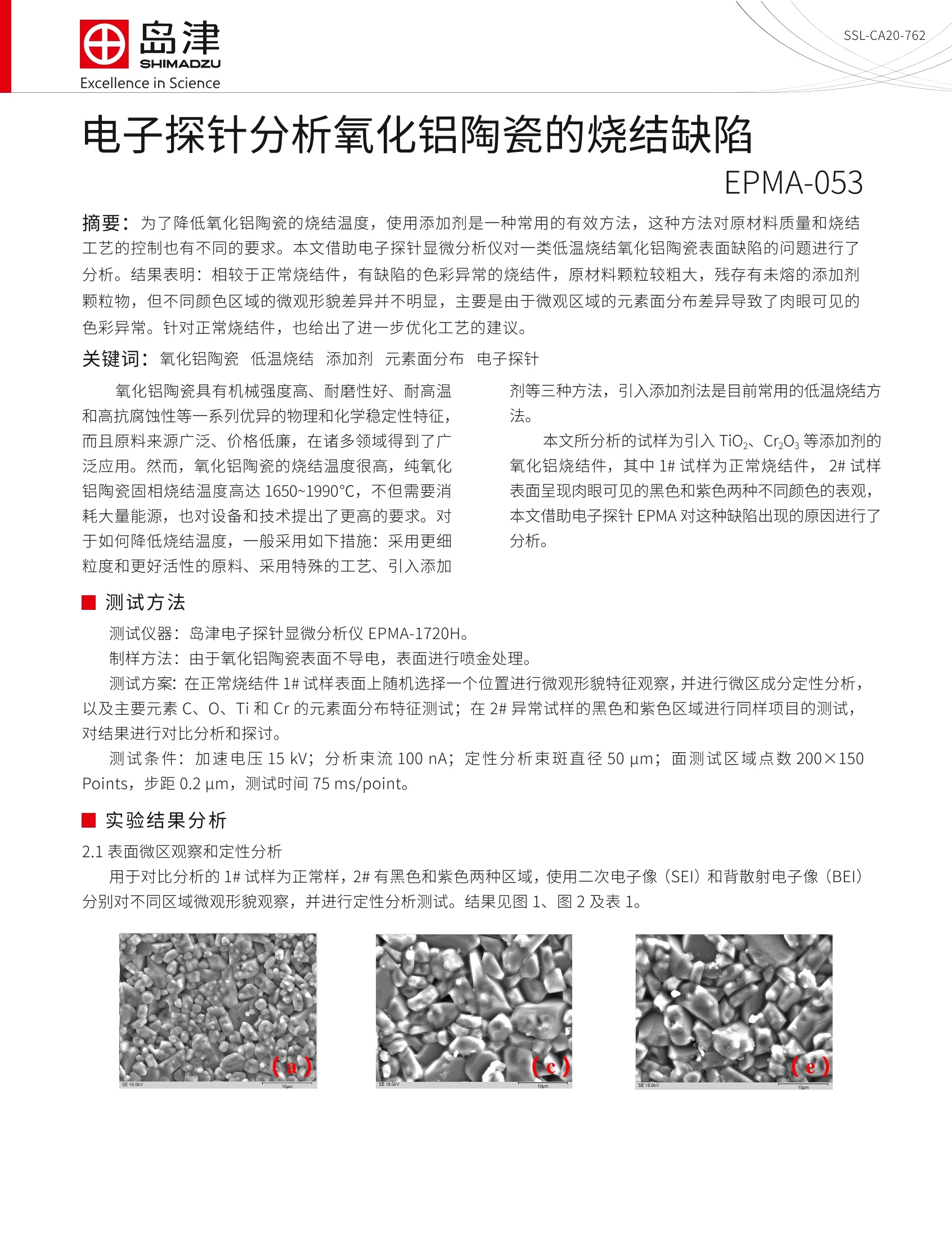

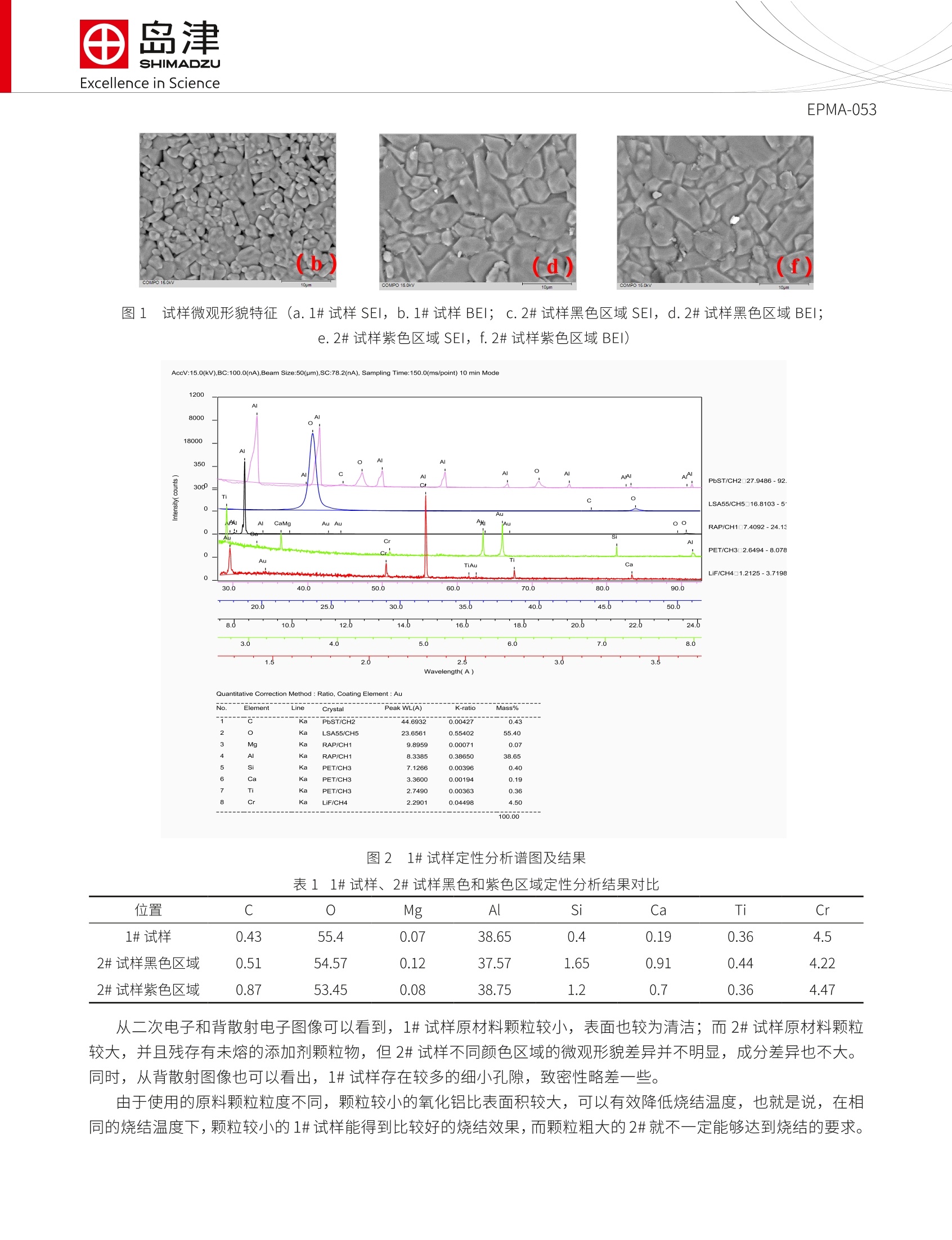

SSL-CA20-762Excellence in Science Excellence in ScienceEPMA-053 岛津企业管理(中国)有限公司-分析中心Shimadzu (China) Co., LTD. -Analytical Applications CenterEmail: sshzyan@shimadzu.com.cn Tel:86(21)34193996http://www.shimadzu.com.cn 电子探针分析氧化铝陶瓷的烧结缺陷 EPMA-053 摘要:为了降低氧化铝陶瓷的烧结温度,使用添加剂是一种常用的有效方法,这种方法对原材料质量和烧结工艺的控制也有不同的要求。本文借助电子探针显微分析仪对一类低温烧结氧化铝陶瓷表面缺陷的问题进行了分析。结果表明:相较于正常烧结件,有缺陷的色彩异常的烧结件,原材料颗粒较粗大,残存有未熔的添加剂颗粒物,但不同颜色区域的微观形貌差异并不明显,主要是由于微观区域的元素面分布差异导致了肉眼可见的色彩异常。针对正常烧结件,也给出了进一步优化工艺的建议。 关键词:氧化铝陶瓷低温烧结添加剂元素面分布电子探针 氧化铝陶瓷具有机械强度高、耐磨性好、耐高温和高抗腐蚀性等一系列优异的物理和化学稳定性特征,而且原料来源广泛、价格低廉,在诸多领域得到了广泛应用。然而,氧化铝陶瓷的烧结温度很高,纯氧化铝陶瓷固相烧结温度高达1650~1990℃,不但需要消耗大量能源,也对设备和技术提出了更高的要求。对于如何降低烧结温度,一般采用如下措施:采用更细粒度和更好活性的原料、采用特殊的工艺、引入添加 剂等三种方法,引入添加剂法是目前常用的低温烧结方法。 本文所分析的试样为引入 TiO2、Crz03等添加剂的氧化铝烧结件,其中1#试样为正常烧结件,2#试样表面呈现肉眼可见的黑色和紫色两种不同颜色的表观,本文借助电子探针 EPMA 对这种缺陷出现的原因进行了分析。 测试方法 测试仪器:岛津电子探针显微分析仪EPMA-1720H。 制样方法:由于氧化铝陶瓷表面不导电,表面进行喷金处理。 测试方案:在正常烧结件1#试样表面上随机选择一个位置进行微观形貌特征观察,并进行微区成分定性分析,以及主要元素C、O、Ti 和 Cr 的元素面分布特征测试;在2#异常试样的黑色和紫色区域进行同样项目的测试,对结果进行对比分析和探讨。 测试条件:加速电压15kV;分析束流100nA;定性分析束斑直径50 um;面测试区域点数200×150Points,步距0.2 um, 测试时间75 ms/point. 实验结果分析 2.1表面微区观察和定性分析 用于对比分析的1#试样为正常样,2#有黑色和紫色两种区域,使用二次电子像(SEI)和背散射电子像(BEI)分别对不同区域微观形貌观察,并进行定性分析测试。结果见图1、图2及表1。 (f) COMPO 15. 图1 试样微观形貌特征(a.1#试样SEI, b. 1#试样 BEI;:(c.2#试样黑色区域SEI, d.2#试样黑色区域 BEI;e.2#试样紫色区域 SEI, f. 2#试样紫色区域 BEI) 图21# 试样定性分析谱图及结果 表11#试样、2#试样黑色和紫色区域定性分析结果对比 位置 C Mg Al Si Ca Ti Cr 1#试样 0.43 55.4 0.07 38.65 0.4 0.19 0.36 4.5 2#试样黑色区域 0.51 54.57 0.12 37.57 1.65 0.91 0.44 4.22 2#试样紫色区域 0.87 53.45 0.08 38.75 1.2 0.7 0.36 4.47 从二次电子和背散射电子图像可以看到,1#试样原材料颗粒较小,表面也较为清洁;而2#试样原材料颗粒较大,并且残存有未熔的添加剂颗粒物,但2#试样不同颜色区域的微观形貌差异并不明显,成分差异也不大。同时,从背散射图像也可以看出,1#试样存在较多的细小孔隙,致密性略差一些。 由于使用的原料颗粒粒度不同,颗粒较小的氧化铝比表面积较大,可以有效降低烧结温度,也就是说,在相同的烧结温度下,颗粒较小的1#试样能得到比较好的烧结效果,而颗粒粗大的2#就不一定能够达到烧结的要求。 2.2元素面分布测试 为了分析各元素微观分布不同可能带来的色彩差异,现对主要元素进行面分布特征分析,面分析结果见图3。 图3 主要元素面分布特征(a.1#试样C元素; b.1#试样Ti元素; c.1#试样Cr元素; d.2#试样黑色位置C元素; e.2#试样黑色位置 Ti 元素; f.2#试样黑色位置 Cr 元素; g.2#试样紫色位置C元素; h.2#试样紫色位置 Ti 元素; i.2#试样紫色位置 Cr 元素) 从测试数据结果对比可以看出: (1)2#试样不管是黑色或紫色位置,其C含量较1#样高; (2)2# 试样Ti含量更高,且黑色区域含量较紫色区域高,黑色区域多呈点状及球状分布,而紫色区域多呈条状及链状; (3)2#试样Cr含量略高,黑色区域相对高含量分布又较紫色位置多一些。 针对Ti 元素的分布特征,选择更大区域即更小倍数进行对比,结果见图4,结果显示更为直观。 图 4 2#试样黑色区域和紫色区域中元素 Ti的分布特征对比(a.黑色区域;b.紫色区域) 综合上面的测试结果可以看出,2#试样原料和添加剂颗粒形貌一致,组分基本相同,但添加剂元素的分布形态在不同色彩区域不同,从上面的现象可以判断,导致这种色彩差异缺陷的原因与工艺参数有关,可能是烧结温度不均导致。 讨论 烧结原材料氧化铝颗粒尺寸较小时,其相对比表面积较大,表面活性相对较高,i,可以有效地降低烧结温度,同时,缩短烧结周期,防止晶粒长大,提高烧结陶瓷的力学性能。而且,细小的颗粒还可以分散内部的应力集中,提高烧结体的断裂韧性。细小的原材料颗粒也会带来不利的影响,主要是不利于干压成型,对致密度会带来一定的影响,在上面的结果中,也可以以出1#试样的致密性不如2#试样,此问题主要依靠改变工艺来改善,如引入等静压工艺或者使用不同气体氛围来调节。 由于1#试样颗粒较小,在更低的烧结温度工艺条件下,可获得良好的烧结性能,但对于颗粒较为粗大的2#试样,烧结温度应有灵活的调整。 常用的氧化铝陶瓷低温烧结添加剂主要为各种金属氧化物,其作用机理主要有两类: (1)与氧化铝形成固溶体,称为固相烧结; (2)添加剂与氧化铝或添加剂本身在较低烧结温度条件下产生液相,形成共熔体系,称为液相烧结。有些学者也把低熔点玻璃相和产生新相归类为机理的另外两类。综合上面定性分析的结果判断,此氧化铝陶瓷为了降低烧结温度,引入了固相烧结相 TiO, 和 Crz03等,也同时添加了 CaO-MgO-SiOz之类典型的液相烧结剂。TiOz与 Al,0为有限固溶,而且TiO,对氧化铝陶瓷的烧结性能影响非常显著,当添加剂的加入量超过了其最佳添加量后,氧化铝陶瓷样品的相对密度反而会缓慢降低。根据文献,当温度低于1200℃时,TiO,和 AlO自以各自的形态存在,不会发生固相转变,不会产生新的物相;而当温度达到1300℃时,会出现第二相Al,TiOs,这可能是2#试样中Ti元素分布特征有所差异的原因所在。 结论 (1)正常烧结件中氧化铝原材料颗粒较小,表面也较为清洁;色彩异常烧结件,原材料颗粒较大,并且残存有未熔的添加剂颗粒物,但不同颜色区域的微观形貌差异并不明显,相对宏观区域(50um)平均成分差异也不大。 (2)异常烧结件中,微观区域的元素面分布差异导致了肉眼可见的色彩异常。 (3)因原材料的差异,在生产工艺参数的设置中也需要进行相应的更改和优化,保证产品生产中各种工艺参数的一致性以减少废品率。 (4)电子探针EPMA具有微区 SEI、BEI 成像观察和微区元素面分布扫描功能,综合利用这些功能能够及时解决生产中的缺陷分析问题。 岛津应用云 (1)正常烧结件中氧化铝原材料颗粒较小,表面也较为清洁;色彩异常烧结件,原材料颗粒较大,并且残存有未熔的添加剂颗粒物,但不同颜色区域的微观形貌差异并不明显,相对宏观区域(50μm)平均成分差异也不大。(2)异常烧结件中,微观区域的元素面分布差异导致了肉眼可见的色彩异常。(3)因原材料的差异,在生产工艺参数的设置中也需要进行相应的更改和优化,保证产品生产中各种工艺参数的一致性以减少废品率。(4)电子探针EPMA具有微区SEI、BEI成像观察和微区元素面分布扫描功能,综合利用这些功能能够及时解决生产中的缺陷分析问题。

关闭-

1/4

-

2/4

还剩2页未读,是否继续阅读?

继续免费阅读全文产品配置单

岛津企业管理(中国)有限公司为您提供《氧化铝陶瓷中烧结缺陷检测方案(电子探针)》,该方案主要用于建筑陶瓷中烧结缺陷检测,参考标准《暂无》,《氧化铝陶瓷中烧结缺陷检测方案(电子探针)》用到的仪器有电子探针EPMA-1720系列。

我要纠错

推荐专场

电子探针X射线微区分析仪(EPMA)

更多相关方案

咨询

咨询