方案详情文

智能文字提取功能测试中

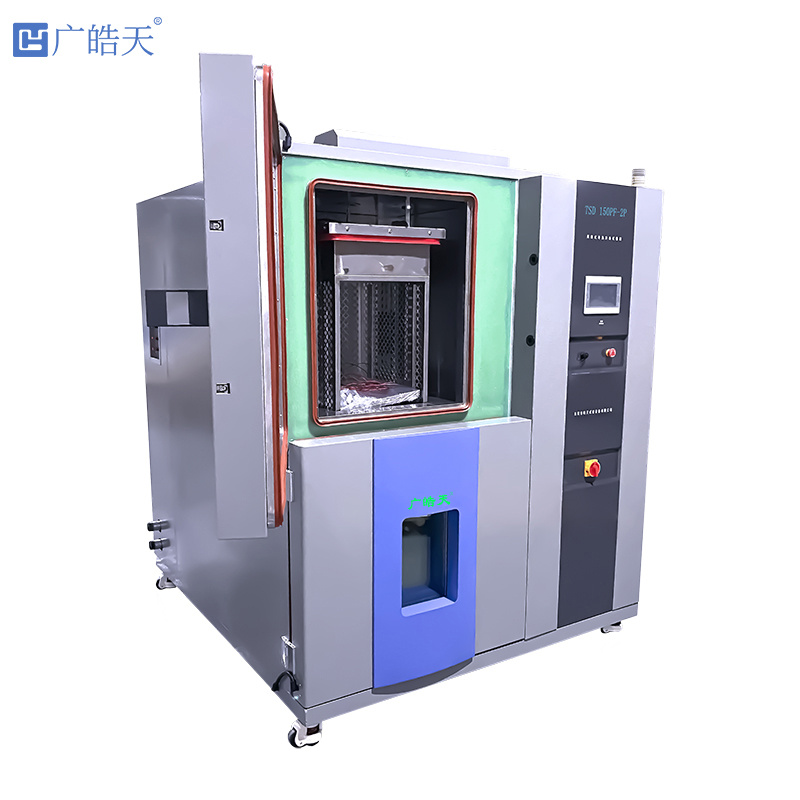

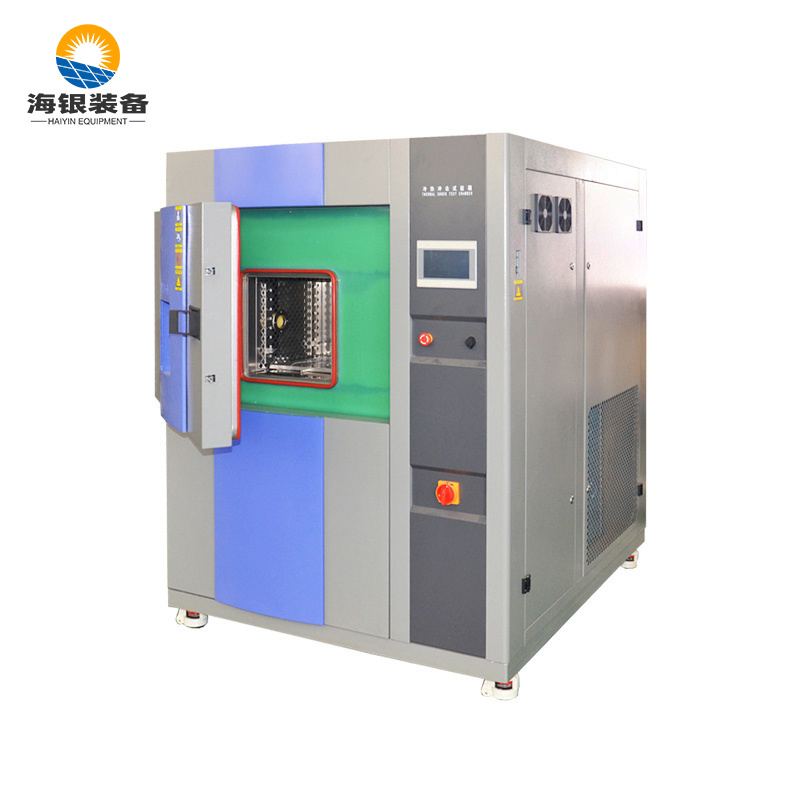

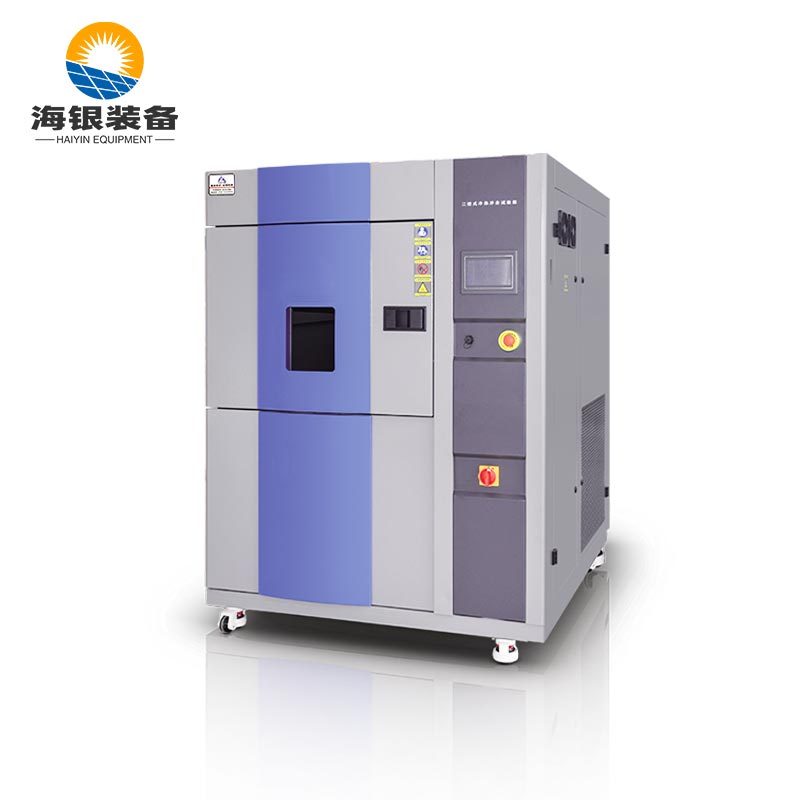

一、实验目的评估冷热冲击试验箱组件封装材料在温度变化环境下的物理性能稳定性,包括尺寸稳定性、机械强度等。检测封装材料在冷热冲击过程中的化学性能变化,如材料的成分变化、抗氧化性能等。分析封装材料与组件之间的结合性能可靠性,观察是否出现分层、脱粘等现象。确定封装材料在冷热冲击条件下的失效模式和失效机理,为材料的改进和优化提供依据。建立封装材料在冷热冲击环境下的可靠性评估模型,预测其在实际应用中的可靠性和寿命。二、实验设备冷热冲击试验箱:具备温度控制功能,能够实现快速的温度变化和在高温、低温之间的切换。温度范围应满足实验要求,例如 -[低温下限值]℃至 +[高温上限值]℃,温度转换时间应尽可能短,以模拟实际应用中的急剧温度变化。试验箱应具有良好的温度均匀性和稳定性,确保样品在整个试验过程中受到均匀的温度冲击。材料测试设备万能材料试验机:用于测试封装材料的拉伸强度、压缩强度、弯曲强度等机械性能。试验机应具备足够的量程和精度,能够准确测量材料在不同温度条件下的力学性能变化。尺寸测量仪器:如高精度卡尺、显微镜等,用于测量封装材料在冷热冲击前后的尺寸变化,包括长度、宽度、厚度等维度的尺寸偏差。差示扫描量热仪(DSC):用于分析封装材料的热性能,如熔点、玻璃化转变温度等,以及在冷热冲击过程中的热焓变化,从而了解材料的热稳定性和相转变情况。傅里叶变换红外光谱仪(FTIR):用于检测封装材料在冷热冲击前后的化学结构变化,通过分析红外光谱图中的吸收峰位置和强度变化,确定材料是否发生氧化、降解等化学反应。微观分析设备扫描电子显微镜(SEM):用于观察封装材料的微观结构和表面形貌,在实验前后对比材料的微观形态变化,以及封装材料与组件之间的界面结合情况,检查是否存在分层、裂纹、空洞等缺陷。金相显微镜:用于观察封装材料的金相组织,分析材料在冷热冲击过程中的组织结构变化对性能的影响,特别是对于一些金属或合金封装材料,金相显微镜可以提供有关晶粒尺寸、相分布等方面的信息。数据采集系统:连接上述测试设备,实时采集和记录实验过程中的温度、力学性能数据、尺寸变化数据、热分析数据以及微观图像等信息,确保数据的准确性和完整性,便于后续的数据分析和处理。三、实验样品选取 [具体数量] 个具有代表性的冷热冲击试验箱组件封装材料样品,这些样品应涵盖不同的封装材料类型(如塑料、橡胶、环氧树脂等)、不同的封装工艺(如注塑封装、灌封封装、贴片封装等)以及不同的组件尺寸和形状。在实验前,对每个样品进行编号,并使用适当的仪器和方法对其初始性能进行表征,包括测量封装材料的初始厚度、硬度、表面粗糙度等物理参数,以及进行初步的化学分析和微观结构观察,记录相关数据作为原始状态的参考。四、实验条件温度冲击模式两箱式冷热冲击:将样品在高温箱和低温箱之间进行快速转移,实现温度冲击。高温箱温度设定为 +[高温值]℃(如 125℃),低温箱温度设定为 -[低温值]℃(如 - 40℃)。样品在每个箱内的停留时间根据实际需要确定,一般为 [停留时间值] 分钟(如 15 分钟),然后在规定的时间内(如 10 秒钟内)完成从高温到低温或从低温到高温的快速转移。这种模式可以模拟组件在实际使用中突然从高温环境切换到低温环境或反之的情况。三箱式冷热冲击:使用三个独立的箱体,分别为高温箱、低温箱和常温箱。样品首先在常温箱中放置一段时间进行预处理,然后快速转移到高温箱或低温箱中进行温度冲击,冲击后再返回常温箱进行恢复。例如,常温箱温度设定为 25℃,高温箱温度为 100℃,低温箱温度为 - 50℃。样品在常温箱中放置 5 分钟,然后在 5 秒钟内转移到高温箱或低温箱中停留 10 分钟,之后再在 5 秒钟内转移回常温箱停留 5 分钟,完成一个循环。这种模式可以更接近实际应用中的复杂温度变化情况,同时也考虑了样品在温度冲击后的恢复过程。冲击循环次数根据组件的实际使用环境和可靠性要求,确定进行不同数量的冷热冲击循环次数测试。例如,设置循环次数为 [循环次数 1] 次(如 100 次)、[循环次数 2] 次(如 500 次)、[循环次数 3] 次(如 1000 次)等多个级别。在每个循环次数级别完成后,对样品进行全面的性能测试和分析,以观察封装材料性能随冲击循环次数增加的变化趋势。实验环境除了控制冷热冲击试验箱内的温度条件外,实验环境的相对湿度也应保持在一定范围内,一般设定为 [相对湿度值]% RH(如 50% RH),以避免湿度对封装材料性能的额外影响。同时,实验室应保持清洁、无振动、无电磁干扰等,确保实验结果的准确性和可靠性。五、实验步骤实验前准备将冷热冲击试验箱、材料测试设备、微观分析设备以及数据采集系统等进行安装、调试和校准,确保设备性能稳定,测量数据准确可靠。按照设备操作手册设置好各项参数,如冷热冲击试验箱的温度范围、温度转换时间、循环次数等,以及材料测试设备的测试模式和精度等。在实验前,对所有的样品进行再次检查,确保样品表面无损伤、无杂质,封装结构完整。使用适当的标记方法对每个样品进行编号,以便在实验过程中进行识别和记录。初始性能测试对每个样品进行全面的初始性能测试,包括物理性能、化学性能和微观结构等方面。物理性能测试:使用尺寸测量仪器测量封装材料的初始尺寸,如长度、宽度、厚度等,到 [尺寸测量精度值](如 0.01mm)。使用硬度计测量材料的初始硬度,按照相关标准选择合适的硬度测试方法和压头。使用万能材料试验机进行拉伸、压缩和弯曲等力学性能测试,设置合适的加载速度和测试夹具,记录材料的初始拉伸强度、屈服强度、断裂伸长率、压缩强度、弯曲强度等力学参数。化学性能测试:使用傅里叶变换红外光谱仪对封装材料进行红外光谱分析,获取材料的初始化学结构信息。通过热重分析仪(TGA)分析材料的热稳定性和成分,确定材料在加热过程中的质量损失情况和分解温度等参数。如果封装材料中含有金属成分,还可以使用 X 射线荧光光谱仪(XRF)等设备进行元素分析,了解金属成分的含量和种类。微观结构观察:使用扫描电子显微镜和金相显微镜对封装材料的微观结构进行观察,拍摄初始状态下的微观图像。对于复合材料或多层结构的封装材料,重点观察各层之间的界面结合情况、微观缺陷(如气孔、夹杂等)以及材料的微观组织形态(如晶粒尺寸、相分布等)。冷热冲击实验将准备好的样品按照一定的方式放置在冷热冲击试验箱内,确保样品在箱内均匀受热或受冷,并且与温度传感器的位置相对应,以便准确测量样品实际所经历的温度。根据选定的温度冲击模式和循环次数,启动冷热冲击试验箱开始实验。在实验过程中,通过数据采集系统实时记录试验箱内的温度变化曲线,确保温度按照设定的程序准确运行。同时,定期(如每 10 个循环或每 50 个循环)对样品进行外观检查,观察是否有明显的变形、开裂、脱层等现象发生。如果发现异常情况,及时记录并拍照留存,以便后续分析。中间性能测试在完成一定数量的冷热冲击循环次数后(如每完成 200 次循环),取出部分样品进行中间性能测试。中间性能测试的项目和方法与初始性能测试相同,但重点关注性能参数的变化情况。物理性能测试:再次测量样品的尺寸,计算尺寸变化率,观察材料是否因冷热冲击而发生收缩或膨胀。重新进行力学性能测试,比较拉伸强度、压缩强度、弯曲强度等力学参数与初始值的差异,评估材料的机械性能稳定性。测量硬度的变化,分析材料的硬度在冷热冲击过程中的变化规律。化学性能测试:使用傅里叶变换红外光谱仪再次对样品进行红外光谱分析,对比冲击前后的光谱图,观察吸收峰的位置和强度变化,判断材料是否发生化学结构的改变,如氧化、降解等反应。如果有必要,还可以进行其他化学分析测试,如酸碱度测试、成分分析等,进一步了解材料的化学性能变化情况。微观结构观察:使用扫描电子显微镜和金相显微镜对样品的微观结构进行再次观察,与初始微观图像进行对比,分析材料在冷热冲击后的微观形态变化。注意观察是否出现新的微观缺陷,如裂纹的产生和扩展、界面分层的加剧、微观组织的变化等。拍摄中间状态下的微观图像,并与初始图像进行对比分析,为解释性能变化提供微观结构依据。最终性能测试与失效分析在完成所有设定的冷热冲击循环次数后,对所有样品进行最终性能测试。全面评估样品的物理性能、化学性能和微观结构,详细记录各项测试数据,并与初始性能数据和中间性能数据进行对比分析,确定封装材料性能的变化趋势和程度。对实验过程中出现失效的样品进行深入的失效分析。通过外观检查、微观结构观察和化学分析等手段,综合判断失效模式和失效原因。例如,如果发现样品出现分层现象,使用扫描电子显微镜观察分层界面的微观形态,结合傅里叶变换红外光谱仪分析界面处的化学成分变化,确定是由于材料之间的结合力下降、热膨胀系数不匹配还是其他因素导致的分层失效。对于出现开裂的样品,分析裂纹的起源和扩展路径,结合力学性能测试数据和微观组织观察结果,判断是由于应力集中、材料脆化还是其他原因引起的开裂。根据失效分析结果,总结封装材料在冷热冲击环境下的主要失效模式和失效机理,为材料的改进和优化提供有针对性的建议。数据记录与分析在整个实验过程中,使用数据采集系统和实验记录表格详细记录各项实验数据,包括温度变化曲线、力学性能测试数据、尺寸变化数据、化学分析结果、微观图像等。确保数据记录的准确性、完整性和可追溯性,为后续的数据处理和分析提供可靠的依据。对实验数据进行系统的分析和处理。采用统计分析方法,计算各项性能参数的平均值、标准差、变异系数等统计指标,评估数据的离散程度和稳定性。绘制性能参数随冷热冲击循环次数的变化曲线,直观地展示封装材料性能的变化趋势。通过对比分析不同封装材料类型、封装工艺和组件尺寸等因素对可靠性的影响,找出影响封装材料可靠性的关键因素。结合微观结构观察和失效分析结果,建立封装材料性能变化与微观结构演变之间的关联,深入理解可靠性变化的内在机理。根据数据分析结果,建立封装材料在冷热冲击环境下的可靠性评估模型。该模型可以基于力学性能退化、化学结构变化、微观缺陷发展等因素,预测封装材料在不同冷热冲击条件下的可靠性和寿命。通过模型的建立,为组件的设计、材料的选择和工艺的优化提供定量的参考依据,提高组件在恶劣温度环境下的可靠性和稳定性。六、测试项目及评估标准物理性能测试项目:使用硬度计测量封装材料在冷热冲击前后的硬度值。评估标准:硬度的变化应在合理的范围内。一般来说,冷热冲击后封装材料的硬度变化不应超过 ±[硬度变化允许值](如 ±5 Shore A 或 ±5 HV,具体根据硬度测试方法和材料类型确定)。硬度的大幅增加可能表明材料发生了硬化或脆化,而硬度的过度降低则可能意味着材料的软化或内部结构的松弛,这些变化都可能影响封装材料的性能和可靠性。拉伸强度:使用万能材料试验机对封装材料进行拉伸测试,测量其在冷热冲击前后的拉伸强度。评估标准:在冷热冲击实验后,封装材料的拉伸强度不应低于初始值的 [拉伸强度保留率]%(如 80%)。如果拉伸强度下降过多,说明材料在冷热冲击过程中可能发生了脆化、内部结构损伤或与组件的结合力下降等问题,影响封装材料对组件的保护和机械支撑作用。压缩强度:通过万能材料试验机进行压缩测试,测定封装材料在冷热冲击前后的压缩强度。评估标准:与拉伸强度类似,冷热冲击后的压缩强度应不低于初始值的一定比例(如 85%),具体比例根据材料的特性和实际应用要求确定。压缩强度的下降可能会导致封装材料在承受外部压力时容易变形或损坏,影响组件的整体结构稳定性。弯曲强度:采用三点弯曲或四点弯曲测试方法,使用万能材料试验机测量封装材料在冷热冲击前后的弯曲强度。评估标准:弯曲强度在冷热冲击后的保留率应符合一定的要求(如不低于初始值的 75%)。弯曲强度的变化反映了材料在弯曲应力作用下的抵抗能力,对于一些需要承受弯曲载荷的组件封装,弯曲强度的稳定性至关重要。测试项目:测量封装材料在冷热冲击前后的尺寸变化,包括长度、宽度、厚度等维度的尺寸偏差。评估标准:在经过规定的冷热冲击循环次数后,封装材料的尺寸变化率应在允许的范围内。例如,对于塑料封装材料,其长度和宽度方向的尺寸变化率不应超过 ±[尺寸变化率允许值 1]%(如 ±0.5%),厚度方向的尺寸变化率不应超过 ±[尺寸变化率允许值 2]%(如 ±1%)。如果尺寸变化率超出了允许范围,可能会影响封装材料与组件之间的配合精度,导致组件的性能下降或失效。尺寸稳定性机械强度硬度化学性能测试项目:采用差示扫描量热仪(DSC)或热重分析仪(TGA)等设备,在一定的升温速率和气氛条件下,测量封装材料在冷热冲击前后的氧化起始温度、氧化峰值温度以及热失重曲线等参数,评估材料的抗氧化性能。评估标准:冷热冲击后的氧化起始温度和氧化峰值温度应不低于初始值的一定程度(如 90%),热失重率在相同温度范围内应不超过初始值的一定比例(如增加幅度不超过 10%)。如果氧化起始温度和峰值温度明显降低,或者热失重率显著增加,说明封装材料的抗氧化性能下降,在实际使用中更容易受到氧化作用的影响,从而导致材料性能劣化和寿命缩短。测试项目:通过傅里叶变换红外光谱仪(FTIR)、能量色散 X 射线光谱仪(EDS)等设备对封装材料在冷热冲击前后的化学成分进行分析,检测是否有新的化学物质生成或原有成分的含量发生变化。评估标准:在冷热冲击实验后,封装材料的主要化学成分应保持相对稳定,不应出现明显的成分变化或新的未知峰在红外光谱图中出现。如果检测到成分发生了显著变化,可能表明材料发生了氧化、降解或其他化学反应,这将影响封装材料的性能和寿命。例如,对于含有有机成分的封装材料,如果在红外光谱中发现羰基峰的增强,可能暗示材料发生了氧化反应;对于含有金属成分的封装材料,如果通过 EDS 分析发现金属元素的含量发生了明显变化,可能是由于金属的氧化、腐蚀或与其他物质发生了化学反应。成分变化抗氧化性能结合性能测试项目:使用剥离试验或剪切试验等方法,测量封装材料与组件之间的界面结合强度在冷热冲击前后的变化。对于不同类型的组件和封装材料,可选择合适的测试方法和夹具。例如,对于贴片封装的电子组件,可以采用胶带剥离试验来评估封装材料与基板之间的结合强度;对于灌封封装的组件,可以使用剪切试验来测定封装材料与组件外壳之间的剪切强度。评估标准:在经过冷热冲击循环后,封装材料与组件之间的界面结合强度应不低于初始值的 [结合强度保留率]%(如 70%)。如果界面结合强度下降过多,可能会导致封装材料与组件之间出现分层、脱粘等现象,界面结合强度

关闭-

1/9

-

2/9

还剩7页未读,是否继续阅读?

继续免费阅读全文产品配置单

广东皓天检测仪器有限公司为您提供《冷热冲击试验箱组件封装材料可靠性研究》,该方案主要用于其它中无检测,参考标准《暂无》,《冷热冲击试验箱组件封装材料可靠性研究》用到的仪器有高低温温度冲击试验箱广皓天TSD-252P-2P、广晧天三箱式高低温循环冲击测试箱、广晧天蓄热式温度冲击实验机定制。

我要纠错

推荐专场

高低温冲击试验箱/冷热冲击试验箱

更多相关方案

咨询

咨询