/// 最佳液化条件的研究

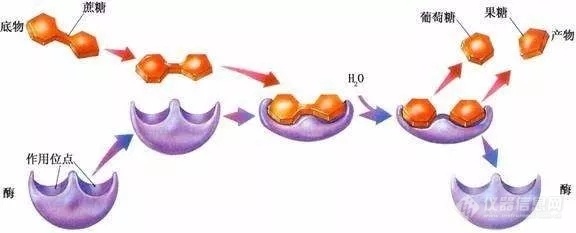

酶是一种生物催化剂,能在常温常压和低浓度条件下进行复杂的生化反应。酶在数千年前的酿酒发酵中就得到了应用。进入20世纪以后,随着微生物发酵技术的发展和酶分离纯化技术的更新,酶制剂的研究得到不断推进并实现了产业化生产。α-淀粉酶是酒精生产中一种常用的酶类,通过对耐高温а-淀粉酶的催化反应的温度、pH值、底物浓度、酶添加量等几个影响因素在不同水平上的实验,确定酶的最佳反应条件。

液化型淀粉酶能将淀粉分子键的а-1,4-葡萄糖苷键任意切断成长短不一的短链糊精,以及少量麦芽糖和葡萄糖。工业淀粉制糖时采用通常先液化后糖化的工艺,一般先将淀粉液液化至DE值16~18左右,再加入糖化酶进行糖化。最佳液化条件的确定,对于节约生产成本,提高生产效率有重要的意义。

实验步骤:

设计淀粉浓度10%,20%,30%,酶添加量0.4ml,自然pH值,70℃,保温10min。

配置3种浓度淀粉溶液 --> 于70 ℃ 恒温水浴锅中预热 5 min,过程中要求搅拌-->分别加入0.4ml 酶,调节PH值 --> 保温液化10 min,过程要求搅拌--> 糖度计测定糖度

注:最佳PH值,最佳酶添加量,最佳液化温度,最佳搅拌速度等条件以同样的方式设计,在考察某一因素时应尽量保持其他因素尽量一致(例如考察pH大小对糖化的影响时,应尽量保证底物浓度、温度、酶添加量、搅拌速度等一致)。

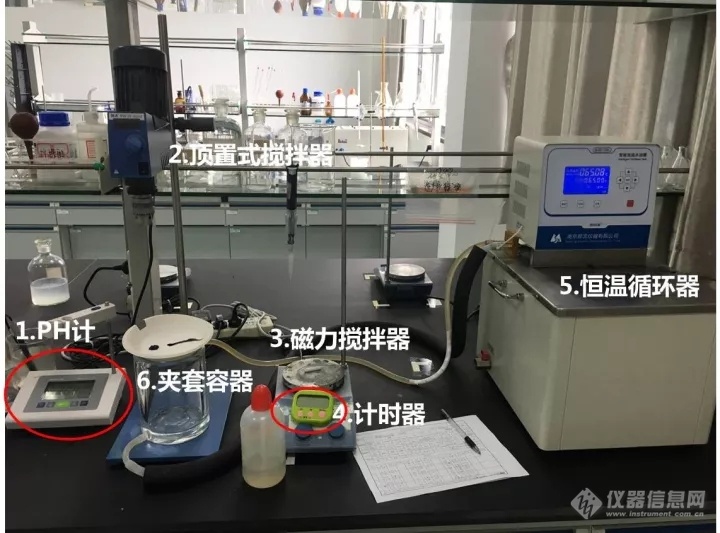

传统的酶反应设备:

用户需购买PH计+顶置式搅拌器(高粘度样品)或磁力搅拌器(低粘度样品)+计时器+恒温循环器+夹套容器搭建酶反应装置;

用户搭建的装置无法实现反应物料的精确控温,导致不同批次,结果重复性差;

搭建的装置,搅拌不充分,无法保证酶与底物彻底解除,导致不同批次,结果重复性差;

平行试验,设备占空间较大。

IKA模块化酶反应设备:

IKA LR1000 control是模块化的系统,可以在一套设备上实现监测PH值+计时间或定时+精确控温+刮片搅拌;

可实现反应液的精确控温,另外,刮片搅拌桨使得底物与酶充分接触,试验重复性好;

PH在线监测,并且PH、温度、搅拌速度等过程参数以曲线形式显示在控制面板上,便于判断试验过程;

结构紧凑,节省空间

IKA LR1000 control 反应器是酶反应的最佳设备,完美解决了传统搭建装置繁琐、占用空间大,重复性差等问题,大大提高了食品及生物领域涉及酶反应研究的效率。

教师节快乐!

免费校调 | 你的移液器还好吗?

免费试用 | 与IKA HABITAT 生物反应器一起奔赴下一场可能!

开学季 | 限时7折惠享IKA 生命科学产品

相关产品

【促】德国IKA 旋转蒸发仪 RV 3 pro V Complete

德国IKA 旋转蒸发仪 RV 3 pro V package

12通道移液器、IKA移液器multi 12 x 0.5 - 10 µl

德国IKA/艾卡 TWISTER 多功能混匀器

EasySyn 5000 Starter 基本型化学合成反应釜

IKA EasySyn 2000 Starter 基本型化学合成反应釜

IKA EasySyn 1000 Starter 基本型化学合成反应釜

反应釜-德国IKA玻璃反应釜

IKA EasySyn 2000 Advanced 专业版化学合成反应釜

IKA EasySyn 1000 Advanced 专业版化学合成反应釜

IKA实验室反应釜EasySyn

IKA EasySyn 500 Starter 基本型化学合反应釜套装

德国IKA / 艾卡 工业级磁力搅拌器 I-MAG

德国IKA/艾卡 恒温循环器HRC 2 control

德国IKA/艾卡 恒温循环器HRC 2 basic

关注

拨打电话

留言咨询